滚切式双边剪预对中装置的增设与改造实践

李海卓

(河钢集团 唐钢中厚板材有限公司,河北 唐山 063009)

0 引言

唐钢中厚板材有限公司为提升市场核心竞争力,在不断提高产品高附加值的同时不断增加产能。随着生产能力的不断提高和轧制速度的逐渐加快,对精整工序提出了更高的要求,经过分析发现,双边剪剪切前磁力对中过程是制约精整产能的重要环节。实际生产中轧机生产的钢板存在镰刀弯,如果钢板切边量小或者有镰刀弯,磁力对中就较难操作,会耗费较长时间,而且容易损坏,这就是磁力对中打正较慢的关键所在。本文针对磁力对中打正较慢的问题,决定对产线进行改造,提出在磁力对中装置之前增设一组预对中装置辅助磁力对中打正钢板,并且预对中装置利用惰性滑轮特点避免钢板出现划痕,进而实现优化钢板表面质量与提升产线产能的目的。

1 原精整生产线滚切式双边剪磁力对中装置存在的问题

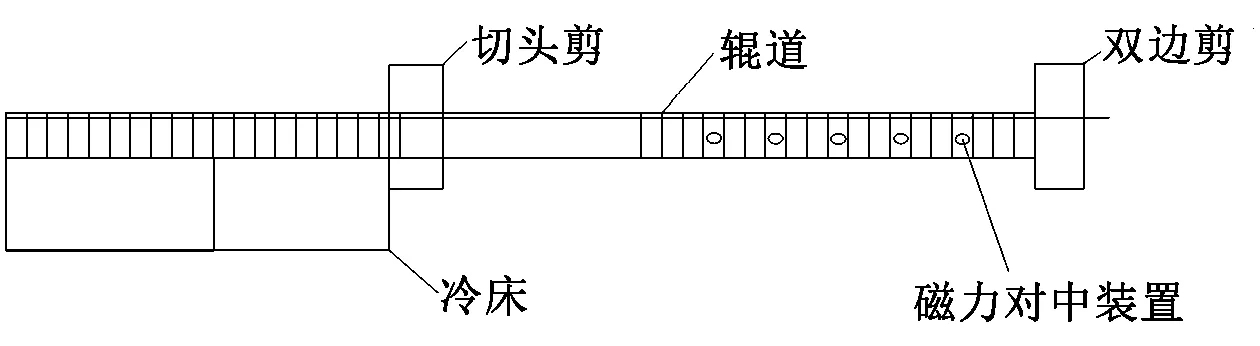

图1为唐钢中厚板轧钢车间精整生产线结构示意简图。钢板由冷床通过下钢链条横向移动到辊道上,经过切头剪切头工序后,钢板运至双边剪工序,双边剪磁力对中装置先将钢板打正,然后由双边剪进行剪切。

图1 中厚板轧钢车间精整生产线结构示意简图

如图1所示,钢板运送至双边剪时,需要对钢板进行磁力对中打正工序,磁力对中装置由5个独立带有磁头的轨道小车组成,每一个小车都可以单独操作使用。小车通过带位置传感器的液压缸在导轨上移动,根据实际来料的板宽情况对磁头位置进行预设定,当磁头托起钢板时,位于钢板头部及尾部的磁头负责钢板的横移,位于钢板中部的磁头用于支撑。磁力对中装置难操作,而且容易坏,如果钢板切边量小或者有镰刀弯,操作难度就会变大,耗费较长时间;如果5个轨道小车中的一辆损坏就更会增加对中难度,影响剪切速度。据统计磁力对中装置打正一块钢板平均需要40 s左右。

2 产线改造方案的设计与实施

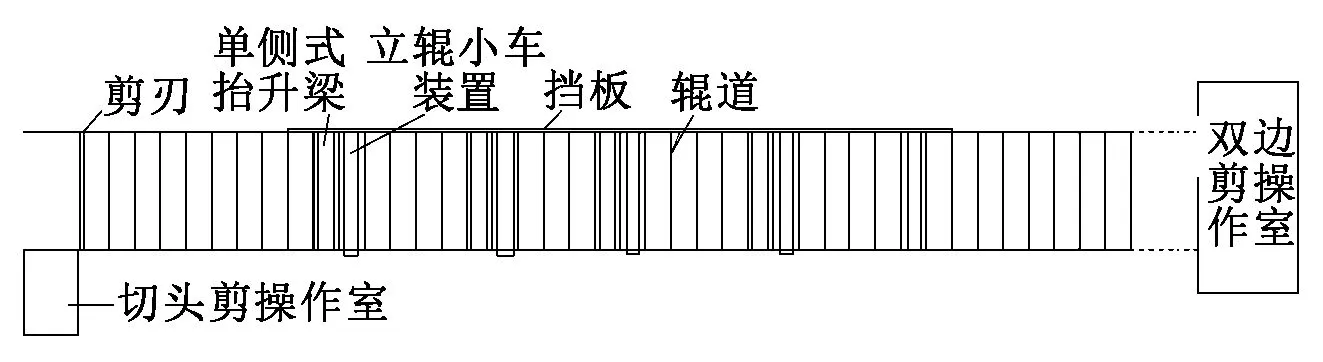

基于以上分析,确定在磁力对中装置前辊道内增设预对中装置,辅助磁力对中装置进行打正。预对中装置由单侧式抬升梁和立辊小车装置两部分构成,其在精整生产线中的布置如图2所示。

图2 预对中装置在精整生产线中的布置

2.1 单侧式抬升梁设计

宽厚板抬升装置一般有两种结构形式。第一种结构形式采用液压驱动斜楔,其特点为由置于传动侧的两液压缸驱动多个安装在抬升梁上的滚轮沿轮轨斜块运动实现升降,由于这种结构形式内部安装有多个滚轮、轴和自润滑轴套,导致加工、安装以及现场检修极为不便,同时由于滚轮的安装位置受限,所以滚轮不能过大。第二种结构形式采用液压直抬,其特点为由置于辊道外侧的1个液压缸直接驱动入口、出口侧抬升梁垂直上升或下降实现升降,其结构简单,便于加工,维修方便,是目前国内外常采用的结构形式。

本预对中装置采用单侧液压直抬式抬升梁,由液压系统、抬升梁、滑轮和基座组成,如图3所示。抬升梁右方处于辊道水平面以下,并设有上下限位,左侧与辊道平齐,抬升梁只有在下限位时辊道才会运行,避免了由于抬升梁没下降到最低,此时转动辊道撞坏抬升梁。

图3 单侧式抬升梁(液压直抬)

为解决打正过程中由于抬升梁上表面在横移钢板时与钢板接触产生相对移动所造成的钢板表面划痕,在预对中装置的抬升梁上方安装的滑轮选用自由惰轮,可以自由转动,当抬升梁抬起时,上方滑轮高出辊道30 mm,滑轮与钢板接触,通过立辊小车推动钢板横向移动,达到避免钢板表面出现划痕的目的。

2.2 立辊小车装置设计

立辊小车装置由小车、立辊、小车轨道和液压系统组成,如图4所示。选用立辊小车的优势在于立辊接触面可以转动,工作中如果出现忘记抬起抬升梁直接推动立辊小车与运行钢板侧面接触的情况,可通过立辊转动的优势避免因操作失误导致小车损坏。

图4 立辊小车装置

3 应用效果

未安装双边剪预对中装置之前,双边剪主要依靠磁力对中打正,操作困难,耗费时间较长,导致剪切速度低,制约了精整产线的产能。而面对轧机日益增加的产量,精整剪切线无法满足轧机产量,只能下线中间库,天车使用率提高,时常因为使用不到天车导致线下物流火切停火,精整作业区压力日益加大。

随着双边剪预对中装置改造完成,并制定相应的操作规程,具体操作已形成岗位标准化作业,经过预对中装置打正后,双边剪只需要微调或者不用调整就可直接剪切。通过数据分析,双边剪由原来磁力对中打正一块钢板需40 s左右缩短到现在的15 s左右,提升了剪切速度,释放了精整产能,保证了合同兑现率,经过对下表面划痕抽查发现下表面划痕已经几乎没有,受到客户一致好评。

表1为增设预对中装置前、后10个月有效剪切时间里双边剪每小时剪切四切钢板平均数量对比。由此可见,双边剪剪切速度提升十分明显,预对中投入使用后,双边剪每小时剪切块数平均增加5块左右,每天切钢平均增加1 100 t左右。提升了精整产能,不会出现线下物流火切停火的情况,可满足轧机产能需求。

表1 增设预对中装置前、后10个月剪切平均数量对比

4 结语

通过在滚切式双边剪磁力对中装置前增设预对中装置,打正过程中抬升梁巧妙利用惰性滑轮作用,避免了钢板与辊道接触而产生下表面划痕的这一缺陷,有效改善了钢板表面质量。通过立辊小车设计,结合抬升梁预对中的改造,大大缩短了双边剪对中打正钢板的时间,提高了剪切速度,双边剪每天切钢平均增加1 100 t左右,使产线物流更加顺畅,有效地提升了产线产能,保证了合同兑现率。