纳米ZrO2改性锂离子电池正极材料LiNi0.8Co0.1Mn0.1O2

詹 锋,杨祖安,杨 毅,谷易洵,杨 款

(广西大学资源环境材料学院,广西南宁 530004)

锂离子电池作为高效储能系统得到了大规模应用,并且随着碳中和概念的提出,锂离子电池储能系统在新能源汽车、智能电网中展现出来巨大的潜力[1-2]。其中,高镍三元层状正极材料因其具有截止电压高、比容量高、有利于环保等优点被认为是最具潜力的锂离子电池正极材料[3]。但其材料的循环稳定性差、制备环境要求高、储存环境限制多、热稳定性差等原因制约了其发展[4-5]。在制备过程中,材料表面较高的碱度与吸水性会导致材料表面形成LiOH 与Li2CO3附着物,加速锂的损失,形成NiO 盐岩相,导致材料结构受到破坏;在充放电过程中,高镍三元正极材料易在电解液中产生副反应,产生HF 等腐蚀气体,造成电池胀气,并且进一步破坏材料结构;随着Ni 含量的升高,三元正极材料中Ni2+含量增加,Li+与Ni2+离子半径相似,这进一步导致更加严重的阳离子混排,阻碍活性锂的脱嵌嵌入,造成能量损失[6]。

针对上述高镍三元正极材料的缺陷,研究者们做了大量的改性研究,主要包括体相掺杂与表面包覆。表面包覆即在活性物质表面均匀有效地包覆保护层,其中包括金属氧化物等,锂快离子导体等。表面包覆不但可以减少活性物质与外部环境接触,同时可以减少充放电过程中的副反应,部分包覆物质可以有效提升活性物质表面的锂离子扩散速率,提高材料的倍率性能。体相掺杂主要采用阳离子Al3+[12]、Zr4+[13]、Na+[14]及阴离子F-[15]、PO43-[16]进行掺杂,这种方法可以有效提高材料稳定性,降低阳离子混排,提高锂离子扩散速率。Whittingham 等[17]采用铌化合物通过高温固相法对LiNi0.8Mn0.1Co0.1O2进行表面铌包覆与体相铌掺杂,400 ℃时成功在表面包覆一层LiNbO3,600 ℃时Nb 成功取代LiNi0.8Mn0.1Co0.1O2中的Li+,Nb 包覆与掺杂共同作用使材料在0.33C下循环250 次后容量保持率为93.2%。林等[18]采用溶胶凝胶法实现了LiNi0.6Co0.2Mn0.2O2表面TiO2与Ti4+体相掺杂共同修饰,在1C(180 mA/g)下,材料经过150 次循环后容量保持率为90.77%,表面TiO2与Ti4+体相掺杂共同修饰有效提升了材料稳定性[18]。

本文利用高速混料使纳米 ZrO2均匀修饰LiNi0.8Co0.1Mn0.1O2,并且通过700 ℃高温复烧,实现了少量Zr4+体相掺杂,提高了其循环稳定性,通过测试讨论了ZrO2修饰对LiNi0.8Co0.1Mn0.1O2材料结构和电化学性能的影响。

1 实验

1.1 材料制备

采用固相烧结法制备原始LiNi0.8Co0.1Mn0.1O2:将前驱体Ni0.8Co0.1Mn0.1(OH)2与LiOH 按照摩尔比1∶1.05 于高速混料机中均匀混料8 h,在O2气氛下480 ℃烧结5 h,之后在800 ℃下烧结15 h,最终得到原始样LiNi0.8Co0.1Mn0.1O2。

采用高温固相法修饰LiNi0.8Co0.1Mn0.1O2表面:将质量分数为0.5%、1.0%、2.0%、4.0%的ZrO2分别与LiNi0.8Co0.1Mn0.1O2于高速混料机在3 000 r/min 下均匀混料2 h,然后将均匀混合的样品在空气气氛下700 ℃处理8 h,随炉冷却后得到ZrO2表面修饰的LiNi0.8Co0.1Mn0.1O2正极材料,根据表面修饰量命名为Zr-0.5、Zr-1.0、Zr-2.0、Zr-4.0。

1.2 电极电池制备与电化学性能测试

将质量比为8∶1∶1 的正极材料、聚偏二氟乙烯(PVDF)、导电剂SP 充分溶于适量N-甲基吡咯烷酮(NMP)中,高速搅拌10 h 后,将浆料均匀涂敷于铝箔之上。涂敷后的铝箔放入100 ℃鼓风干燥箱中2 h,之后将极片转移至120 ℃真空干燥箱中6 h,随后将充分干燥的极片在辊压机下压实,最终裁剪为12 mm 的圆形极片,单片极片上活性物质密度为1.8 mg/cm2。将得到的极片在氩气手套箱中组装为CR2032 扣式电池,扣式电池以金属锂片作为负极,Celgard 2500 有机物作为隔膜,电解液采用1 mol/L LiPF6/[碳酸乙烯酯(EC)+碳酸二甲酯(DMC)](体积比1∶1)。采用Neware CT4000电池测试系统进行充放电测试,采用辰华CHI-760e 电化学工作站进行循环伏安测试与交流阻抗谱测试。

1.3 材料物相分析与表征

采用场发射扫描电子显微镜(SEM)、透射电子显微镜(TEM)表征材料形貌,并且结合能谱仪(EDS)对元素进行分析。采用X 射线衍射仪(XRD)对材料物相与结构进行表征,以Cu 靶为辐射源,扫描角度为10 °~80 °,以5 (°)/min 连续扫描。精修样品测试条件:以Cu 靶为辐射源,扫描角度为10°~80°,采用步进式扫描,步宽0.02°,电压40 kV,电流30 mA,扫描速度为0.02 (°)/s。利用X 射线光电子能谱(XPS)对材料表面的离子价态和含量进行表征,测试采用结合能为284.5 eV的C 1s标准矫正。

2 结果与讨论

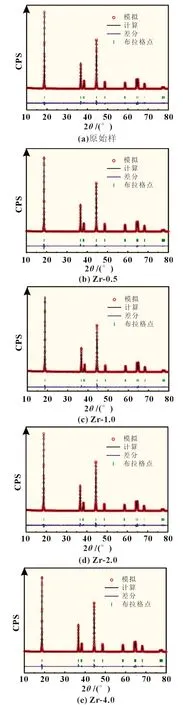

2.1 XRD 分析

原始样与修饰样的XRD 表征结果如图1 和表1 所示。由图1 可知,原始样与修饰样均具有典型的六方层状α-NaFeO2晶体结构,属于R-3m 空间群,同时(006)/(102)与(108)/(110)于38°与65°明显分裂,这说明所有样品均有良好的结晶度。在原始样与修饰样的XRD 图谱中并没有观察到异常峰,这是由于正极材料表面ZrO2修饰量较少。由表1 可知,与原始样相比,修饰样的c轴明显增大,但是随着修饰量增加,增大程度并没有随之上升,这是由于在高温固相条件下,离子迁移速度慢,同时晶胞结构中的缺陷较少,因此只有少量的Zr4+进入晶胞中,表面修饰量对进入晶胞中Zr4+数量影响较小。c轴增大反映了晶胞中Zr4+(r=0.072 nm)取代离子半径小的过渡金属离子,这进一步导致晶胞体积增大。一般情况下,I(003)/I(004)衍射峰强度比可以作为评判材料阳离子混排程度的标准[19],当I(003)/I(004)<1.2 时,说明发生了严重的阳离子混排,而修饰样I(003)/I(004)值相较于原始样减小,这说明Zr4+进入晶格中加剧了锂镍混排,这是由于Zr4+进入晶胞后,为了维持晶体结构中电荷平衡,部分Ni3+还原为Ni2+,锂镍混排程度加剧[20]。

图1 原始样与修饰样精修后的XRD谱图

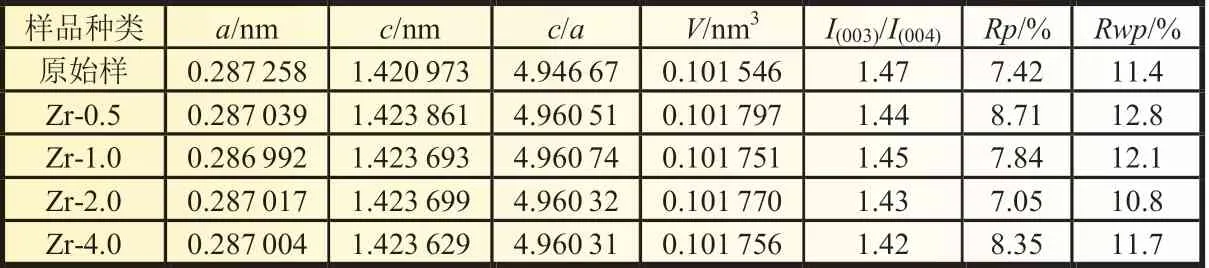

表1 原始样与修饰样精修后的晶胞参数

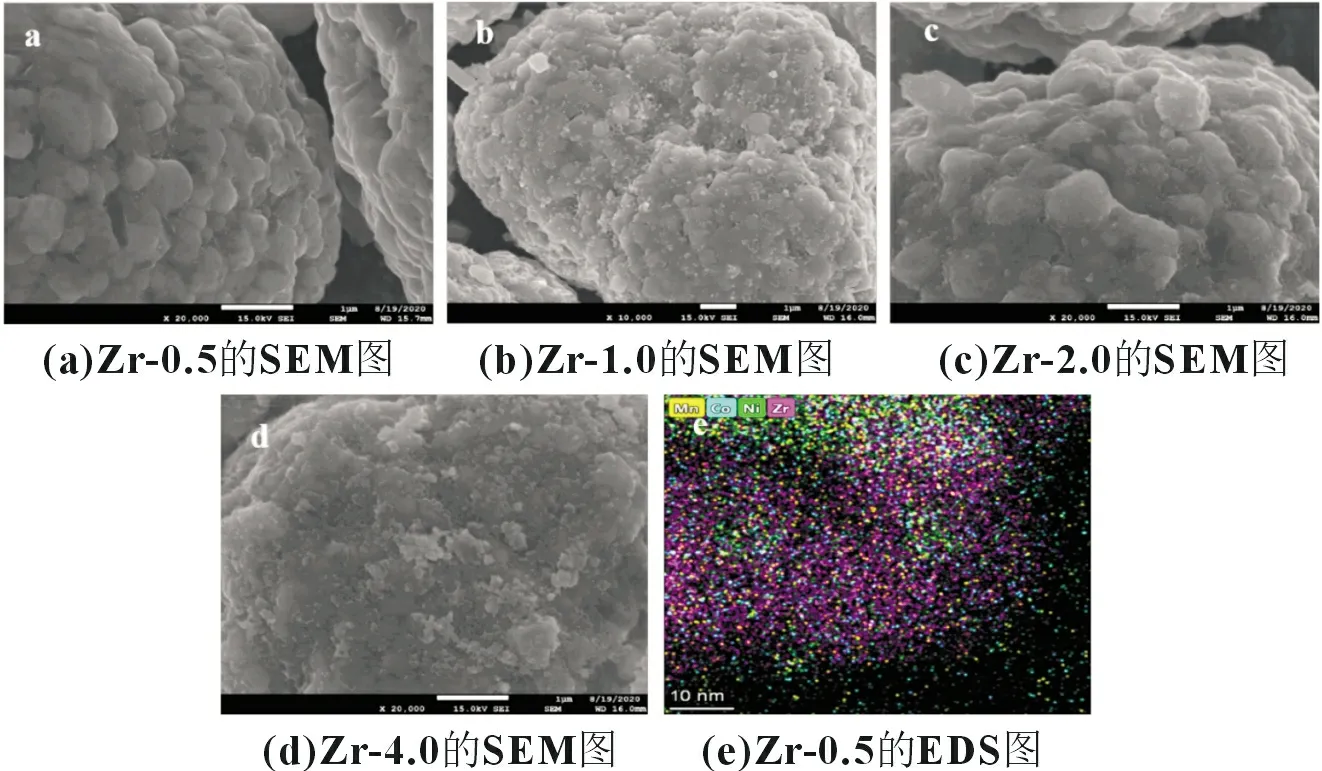

2.2 SEM 与TEM 分析

采用SEM 和TEM 观察了样品Zr-0.5、Zr-1.0、Zr-2.0、Zr-4.0 的表面形貌。如图2(a)~(d)所示,样品表面修饰ZrO2颗粒之后变得粗糙,ZrO2颗粒呈点状分布,而且随着修饰量的增加,点状分布变得更加明显。

此外,通过TEM-EDS 得到了样品Zr-0.5 的主要化学元素的分布,主要元素如Ni、Co、Mn,特别是改性元素Zr 在LiNi0.8Co0.1Mn0.1O2的表面分布良好。为了进一步研究ZrO2的改性效果,采用了TEM-EDS 来观察ZrO2表面修饰颗粒。从图2(e)可以观察到Zr-0.5 样品表面纳米ZrO2颗粒,并且可以明显观察到少量的Zr4+在ZrO2修饰后进入了LiNi0.8Co0.1Mn0.1O2晶格中。

图2 不同包覆量样品的SEM与EDS图

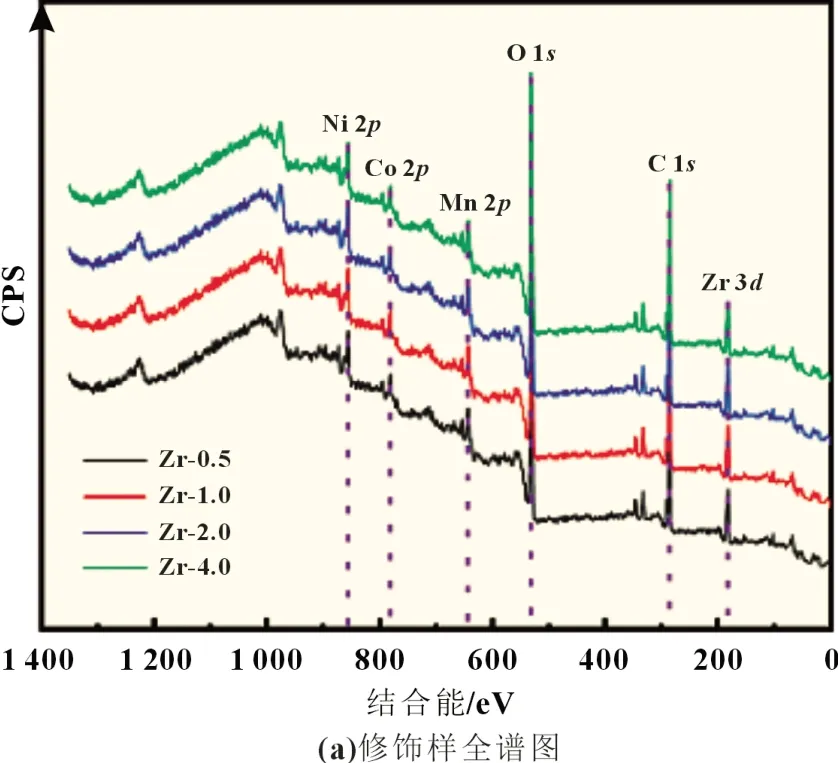

2.3 XPS 分析

图3 为修饰样的XPS 谱图。图3(a)为修饰样的全谱图,在图中可以观察到Ni、Co、Mn、O、Zr 元素对应的峰位。图3(b)中,在样品Zr-0.5 表面观察到179.4 eV 附近的Zr 3d峰位。图3(c)为原始样与样品Zr-0.5 的Ni 2p拟合图谱,872.8 和855.3 eV 的两个主要峰值与Ni 2p1/2和Ni 2p3/2相匹配,其中Ni 2p3/2可以分为854.7 和855.7 eV 的两个结合能峰,分别与Ni2+和Ni3+的价态匹配。结合之前研究,Ni2+离子可以取代Li+离子在晶体中的位置,导致阳离子混排,这是由它们相似的半径长度造成的[21]。结合图3(c)可知,原始样中Ni2+含量为17.2%,而修饰样中Ni2+含量远高于原始样,这说明ZrO2修饰一定程度上提高了正极材料中Ni2+浓度,这在一定程度上降低了材料的首次充放电容量。

图3 修饰样的XPS谱图

2.4 电化学性能分析

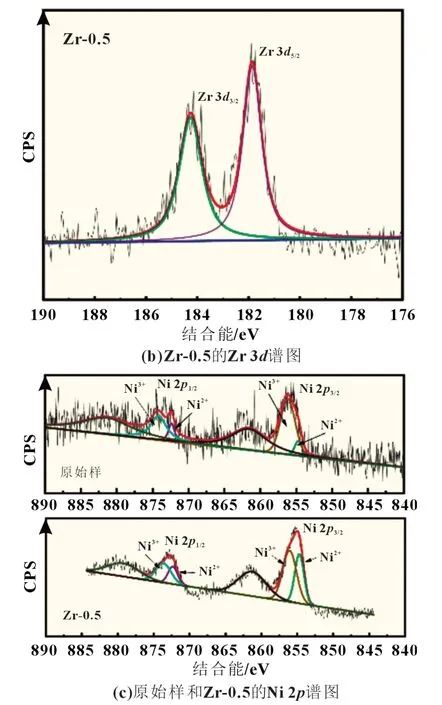

图4(a)为原始样与修饰样的首次充放电曲线图,测试电压为2.7~4.3 V,采用0.1C(20 mA/g)进行充放电,少量修饰并不会明显降低正极材料的库仑效率,但是当修饰量高于1.0%(质量分数)时,电池库仑效率明显下降,这种容量衰减可能是ZrO2过量修饰后,材料表面极化程度增大,材料Ni2+浓度降低,电化学活性衰减导致的。

图4 不同包覆量样品充放电性能

图4(b)为原始样与Zr-0.5 在25 ℃下的循环性能曲线图,测试电压为2.7~4.3 V,先将半电池以0.1C(20 mA/g)活化一次,再以1C(200 mA/g)循环100 次,以1C循环100 次后,原始样的放电比容量从186.70 mAh/g 衰减至130.87 mAh/g,容量保持率为70.01%,而Zr-0.5 的放电比容量从184.72 mAh/g 衰减至165.04 mAh/g,容量保持率提升至89.62%,单次容量损失为0.107%,循环稳定性提升归功于ZrO2表面修饰与少量Zr4+掺杂入晶格的共同作用。

图4(c)为原始样与修饰样在0.1C(20 mA/g)、0.5C(100 mA/g)、1C(200 mA/g)、3C(600 mA/g)、5C(1 000 mA/g)电流密度、2.7~4.3 V 电压下的倍率性能曲线图。与原始样相比,Zr-0.5 的倍率性能略有降低,而且随着修饰量增加,材料倍率性能明显衰减,这说明较高的修饰量对材料倍率性能呈现反向作用。

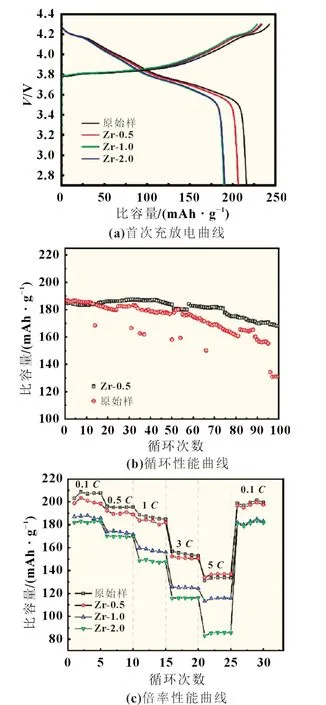

图5 为原始样与样品Zr-0.5 在1C下循环100 次后的容量微分曲线图。原始样电压峰值在循环中不断移动,这反映了阻抗增加;样品Zr-0.5 移动程度较小,这说明了表面修饰可以降低阻抗。在4.2 V 左右的还原峰变化对应LiNi0.8Co0.1Mn0.1O2电化学过程中层状结构H2→H3 相变,原始样在4.2 V 左右的峰发生了剧烈的衰减偏移,而样品Zr-0.5还原峰位置变化较小,这说明原始样在循环后期发生了严重的晶格收缩,样品Zr-0.5 由于少量Zr4+进入晶格,晶格中Zr-O键强度强于过渡金属TM-O 键,晶格稳定性增加,循环性能得到提升[22]。

图5 不同修饰量样品容量微分曲线

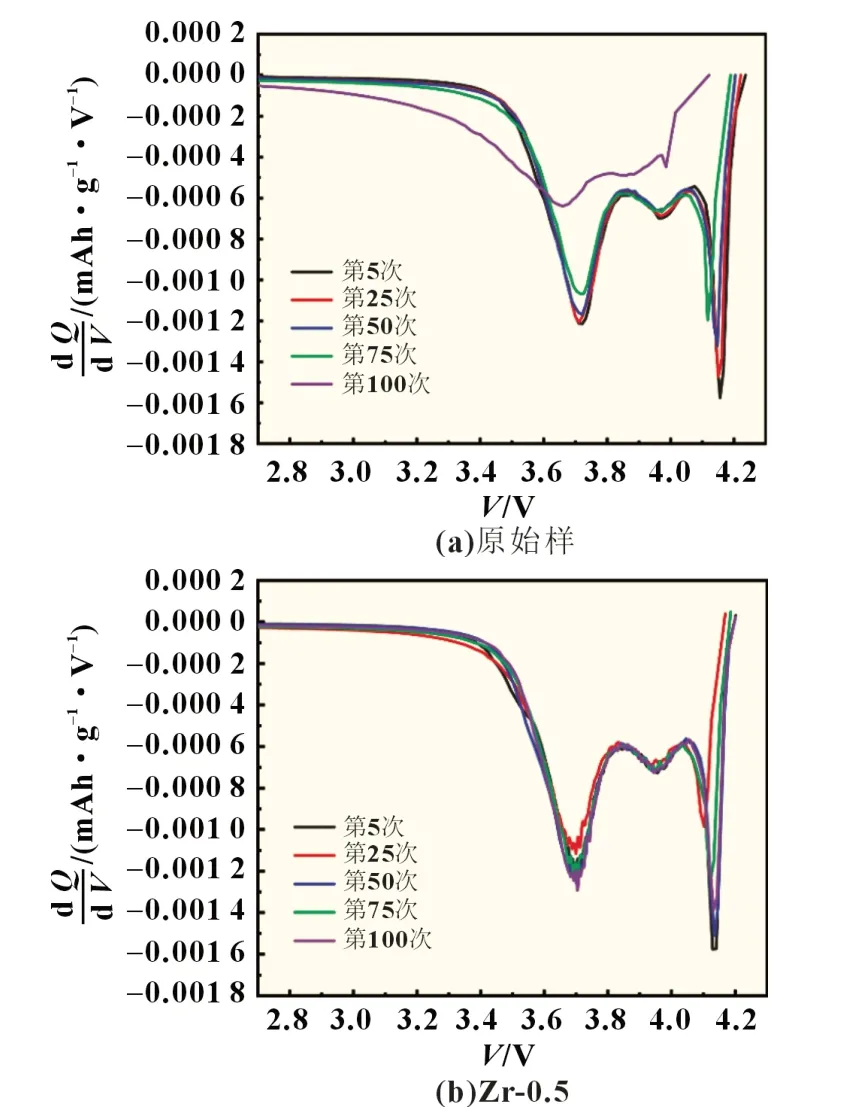

图6(a)显示了原始样与修饰样2 次循环后的EIS 图,图6(b)为原始样和样品Zr-0.5 在1C下100 次循环后的EIS 图,这些数据通过等效电路模型拟合。EIS 每个图形由两个位于高频和中频区的半圆与低频区的斜线组成,两个半圆分别代表界面电阻Rf和电荷转移电阻Rct,低频区的斜直线与扩散阻抗有关[23]。在2 次循环后,原始样与样品Zr-0.5 界面电阻数值相近,其他修饰量的样品表面阻抗明显增加,主要原因是ZrO2作为非化学物质在正极材料表面含量较高。在1C下循环100 次后,原始样与样品Zr-0.5 的表面阻抗逐渐增加,但是Zr-0.5 增长更加缓慢。循环结束后,样品Zr-0.5 的总表面阻抗仅约255 Ω,远小于原始样总表面阻抗500 Ω。少量ZrO2表面修饰有效抑制了活性材料与电解液之间的副反应,使得正极材料具有更好的稳定性,更有利于多次循环中锂离子的脱嵌。

图6 不同修饰量样品的交流阻抗谱与等效电路图

3 结论

本文采用固相法成功对LiNi0.8Co0.1Mn0.1O2正极材料进行ZrO2表面修饰,并实现了少量的Zr4+掺杂,使其循环稳定性优于原始样。以1C(200 mA/ g) 循环100 次后,LiNi0.8Co0.1Mn0.1O2容量保持率由70.01%增加到89.62%,单次损失容量为 0.107%,ZrO2表面修饰提高了LiNi0.8Co0.1Mn0.1O2的长循环性能。这一方面归功于ZrO2成功抑制了电解液与正极材料表面发生的副反应,另一方面,Zr4+成功进入晶格,提升了材料的结构稳定性,降低了循环过程中阻抗增加量。