车用动力电池散热管理的热特性建模综述

马正伟,王 正,2

(1.深圳技术大学城市交通与物流学院,广东深圳 518118;2.深圳大学机电与控制工程学院,广东深圳 518060)

电动汽车动力电池的热安全问题除了与动力电池本身热特性有关外,还与电动汽车动力电池热管理系统的散热效率不足有关[1]。整体来看,现阶段应用的车用动力电池热管理系统能够有效控制电动汽车在日常使用时充放电倍率所产生的温差,但在长时间、多次循环、高倍率的充放电使用状态下,在动力电池组内部仍然存在由于热管理系统的散热效率不足所积聚的大量热量,导致电池温度急剧上升和出现电池组内温度梯度过大的问题,以至于电池组整体性能下降,甚至发生热失控[2]。

针对电动汽车热管理系统效率不足的问题,很多学者通过实验、仿真建模等手段开展了广泛的研究[3-5]。实验研究容易受到设备成本、实验周期、周围环境等因素的影响[4]。相对而言,仿真建模由于具备成本低、周期短、可重复性好、改进方便等优势,逐渐成为研究的主流手段[5]。根据传热散热机理构建具有针对性的数值模型,该模型可以准确计算出散热系统的效率,进而对散热系统进行针对性的优化。本文围绕动力电池热管理系统的散热方式,总结了近年来散热系统建模的研究进展。

1 热管理策略模型

电池组内部的热量传递及耗散主要通过流体流动的方式进行,流体流动要受到物理守恒定律(质量守恒定律、动量守恒定律和能量守恒定律)的支配。上述物理守恒定律对应的控制方程能够反应单位时间、单位体积内物理量的守恒性质。为了便于对各控制方程进行分析,并用同一程序对各个控制方程进行求解,式(1)建立了各控制方程的通用形式[6]:

式中:ϕ 为通用变量,可代表u、v、w、T等求解变量,u、v、w是连续方程和动量方程中速度矢量在x、y、z方向的分量,T是能量方程中的温度;Γ为广义扩散系数;S为广义源项。式中各项依次为瞬态项、对流项、扩散项和源项。源项是一个广义量,对于特定的方程,有特定的形式。一般情况下,不属于非稳态项、对流项和扩散项的成分均可放到源项中。在能量方程中,源项是化学反应和体积热相关的项。能量方程中,源项的存在可以集中反映热量的动态变化,并使得模型更精确,但也可导致方程数学性态的复杂,从而产生收敛困难、迭代不稳定等问题。源项也可简化,如在研究针对性问题时,假设其处于不生热或无热量传递的条件,可将源项忽略。

不论是空气冷却模型、液体冷却模型还是相变冷却模型,在利用有限体积法对模型进行热仿真时,都会用到上述守恒定律,通过质量守恒方程、动量守恒方程和能量守恒方程计算出散热管理系统的冷却效率,模拟电池组的生热/散热情况,观察电池组内部的温度,最终得出研究结论。

1.1 空气冷却模型

空气冷却,即利用冷却空气流经电池表面通过对流换热的方式将电池组的热量带走,是目前最为常见、成本最低,也是应用最为广泛的散热方式,但由于空气换热系数低,存在换热效率不足导致电池模组出现温差较大的问题[7],且在大功率放电时,难以将电池维持在理想的温度范围。由于空气经过壁面产生的摩檫作用引起气流相互干扰、混掺的现象,称之为湍流,其速度和压力等物理量在空间和时间上均具有随机性质的脉动值。因此,在对空气冷却方式热管理系统进行较为精确建模时,需建立湍流模型。

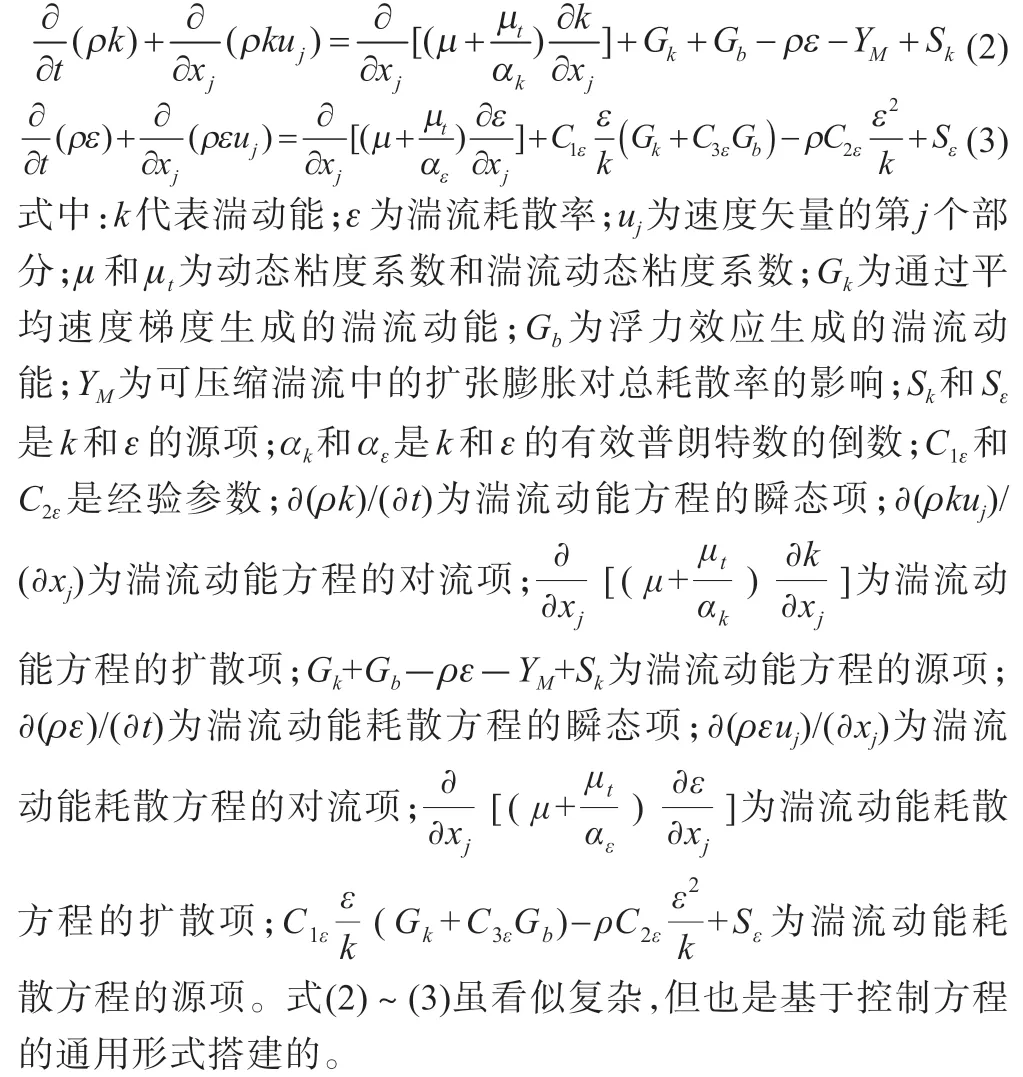

Zhang 等[8]在搭建空冷数值模型时,借鉴Li 等[9]的控制方程,即湍流动能方程和湍流动能耗散方程,如式(2)~(3)所示,其考虑了壁面传热湍流影响,能够体现出湍动能和湍流耗散所携带的热源。

针对在数值计算中运用有限体积法导致流体界面与固体壁面的节点不一一对应的问题,刘霏霏[10]建立了热-流耦合传热模型,用于确保计算时流体和固体之间的数据传递,从而保证耦合面上的温度和热流连续。该模型验证了热-流耦合传热模型的高精度和高计算效率,表达式如式(4)所示:

式中:q为热流密度;T为温度;w 代表耦合面;f 代表流体区域;s 代表固体区域。

对于空气传热问题的建模,主要还是对流换热系数和空气流动特性的确定。Kirad 等[11]在空气冷却系统建模后,引入冷却效率因子β 用于评价模型,该因子很大程度上取决于电池之间的横向间距,因为它影响着气流沿模块的流动特性和对流换热系数,横向间距的变化会引起面积变化影响压降,而压降又改变了供应冷却空气和β 所消耗的能量。其表达式如下:

式中:Δp为电池模块入口和出口的压降;U为空气流速;μ 为空气的动力粘度;D为电池直径;St为电池间的横向距离;Sl为电池间的纵向距离;Pr为普朗特数。

Liu 等[12]通过并行气流冷却系统对电池组的热行为进行管理,如图1 所示,Q为每个冷却通道中的气流速率。在二维模型的基础上,将流阻网络模型与瞬态传热模型耦合,利用耦合模型计算电池组中的温度分布,并基于动量守恒定律建立流动阻力模型:

图1 流动阻力网络模型示意图

式中:CC 为冷却通道;DP 为分散通风;CP 为聚集通风。该公式类似于基尔霍夫电压定律,其每个路径方向上的静压损失之和等于零,利用热阻模型表示各个空气流道内的压降。

目前,空气冷却的建模主要针对的问题是流道内空气湍流及与壁面的摩擦对压降、动能的影响,针对这些问题,科研人员相应搭建了压降模型、湍流模型及流固耦合模型,一定程度上解决了压降、湍流等问题,但在实际空气冷却过程中这些因素是共同存在、相互影响的,在未来优化空气冷却模型时可考虑建立包含综合影响因素的耦合模型。

1.2 液体冷却模型

液体冷却是指利用液体的流动特性带走热量。很多学者通过优化流道的结构设计以达到冷却效率的最大化。液体冷却效率受到众多因素的影响,如管道内液体流速、温度、流动方向、冷却工质的性质等[13]。

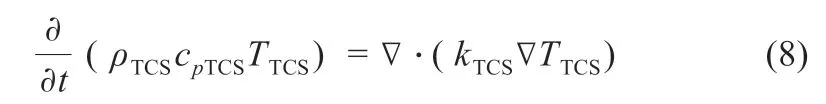

Lai 等[14]通过仿真手段研究热导结构的内部直径、接触高度和接触角度对热导结构的质量及冷却性能的影响。假定电池模组除了通过冷板散热外是绝热的,搭建热导结构的控制方程:

式中:ρ 为密度;cp为比热容;T为温度;k为热导系数;TCS 为热导结构。完整的能量方程应为:瞬态项加对流项等于扩散项加源项,针对研究的问题和在热导结构中对流较小,式(8)只考虑热导结构的瞬态项和扩散项。

在建模时耦合电池热特性时,以往的控制方程直接将电池生热量作为源项,但在实际热量传递过程中,往往避免不了热量的丢失。Chung 等[15]将冷板吸收的电池热量作为源项,建立了相对精确的电动汽车热管理系统冷板模型,其控制方程如下:

电池模组冷板的对流传热系数h可以由Gnielinski 相关性获得:

式中:Nu为冷板的努塞尔数;Prcool为冷板的普朗特数;L为冷板的几何特征长度,垂直于传热面的尺度;k为流体的导热系数;fcool,0和γ 分别表示圆管的摩擦系数和矩形通道的长宽比。

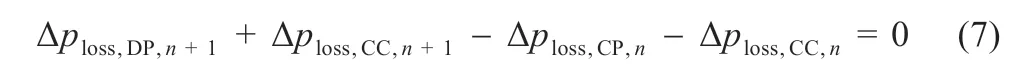

液体冷却不仅要考虑散热效果,同时还要兼具最佳冷却结构、管道内最佳流量、最小能量损耗等。E 等[16]通过搭建蛇形管道的液体冷却模型,将模型分为热阻模型和压力损失模型且建立相应的目标函数f1和f2,并通过算法优化得到最佳的冷却结构。压力损失模型考虑到液体在管道内的摩擦损耗和附加损耗,其表达式如下:

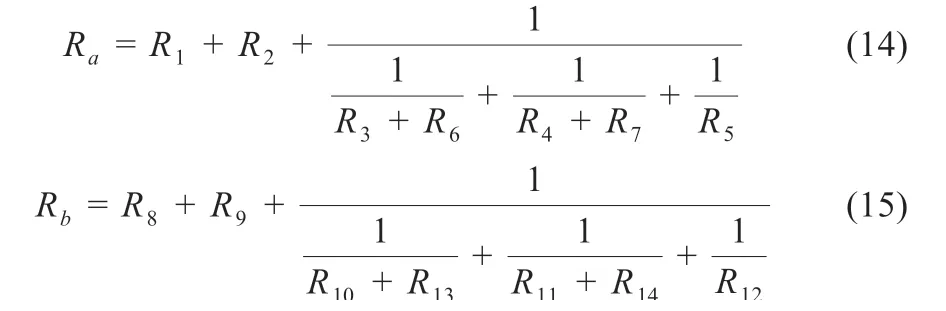

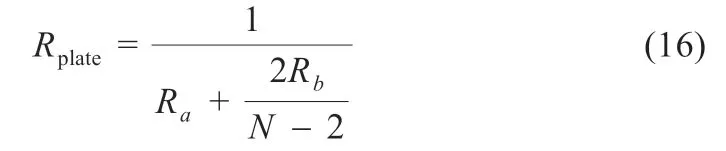

式中:Δpf为摩擦压力损失;λ 为摩擦损失系数;ρ 为流体密度;lp为管的长度;dh为管的水力直径,dh=2lwri/(lw+ri);Δpb为弯管总过量压力损失;ξ 为过量损失系数。根据传热理论,热流为固定值时,热阻越小,制冷效果就越好。热阻模型根据热传递理论将热阻分为传导热阻和纯热阻,其传热过程和热阻的示意图如图2 所示。Ra、Rb为进出口处和直管处不同形式的热阻,R1~R14为不同部位处的热阻,其相互关系如下所示:

图2 传热过程和热阻的示意图

利用Ra、Rb建立冷板热阻模型,表达式如下:

Deng 等[17]为了在低流动状态下获得最佳热性能,将流体域的表面摩擦系数f和对流传热系数h作为目标函数,基于进化算法对电池组液冷系统进行优化设计,使得对流传热系数最大,表面摩擦系数最小,并通过建立驱动冷却液的泵功率P模型来计算流动阻力,表达式如下:

式中:Δp为总压降;ρl为流体密度;u为流体速度;Dh为通道的水力直径;L为通道长度;n为通道数;Qconv为对流散热量;Aw为对流传热面积;Tw为通道壁的温度;Tl为通道内流体的温度;qm为质量流率。

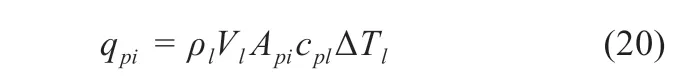

Liu 等[18]利用冷却能力更强且适应极端条件的液态金属作为冷却剂,提出一种可变流速策略,根据充电状态和特定的操作条件选择最佳流量,通过建立仿真模型得到结论:在一定体积流量范围内,管道的数量较少但流速较高的结构具有较高的冷却性能。其模型计算了信号铜管传递的热量,如下所示:

式中:qpi是信号铜管传递的热量;ρl是管中液态金属的密度;Vl表示管中液态金属的体积;ΔTl表示入口和出口处的液态金属之间的温差;cpl是管中液态金属的比热容。

针对液体冷却系统的最佳热性能、最佳冷却结构或稳定充放电状态下的最佳流量问题,利用流体域的表面摩擦系数和对流传热系数等作为目标函数,通过相应算法进行优化并取得良好成果。利用电路模型或热阻模型来模拟能量损耗,因其结构自由、计算量较少等特点,可能成为未来散热冷却建模的主流手段。

1.3 相变材料冷却模型

相变材料冷却(PCM)是利用相变材料物理状态的改变(即熔化或者升华)来吸收或者放出热量,以达到控制电池箱内温度的目的。当电池温度达到相变材料的相变温度时,相变材料发生相变,吸收电池散发的热量,可以长时间保持电池的温度在相变温度范围内,从而可以减少电池组的能量衰退[19]。

Klimeš 等[20]将相变冷却传热广泛使用的建模方法进行总结分类,分为焓法和有效热容法。焓法将焓定义为温度的函数,使用热力学公式来描述相变过程中显热和潜热之间的关系,表达式如下:

式中:h为焓热;ρp为密度;Tref为参考温度;c为热容;L为熔化热;fs是固体部分;θ 为积分变量;ρpc为单位密度物体改变温度时吸收或释放的内能;ρpL[(∂fs)/(∂θ)]是固体部分单位体积因熔化所吸收的热量。再将焓h带入到式(22)控制方程中,求解相变传热问题。

式中:t为时间;λP为导热系数;∇是微分运算符。焓法可同时适用于快速和渐变的相变,且计算效率高,但对于过冷问题计算较为困难[21]。有效热容法与焓法十分相似,有效热容法利用有效热容系数来代替焓,公式如下:

式中:ceff为有效热容系数。有效热容法公式简单,但想要达到理想的精度,计算时需较小的时间步长和精细的网格,与焓法相比,计算成本较高[21]。

Ling 等[22]较早对相变材料冷却的热力学过程进行了建模,此模型引入PCM 的相变权重系数β,考虑了相变材料的状态对潜热的影响,对后来相变冷却建模起到一定的指引作用,表达式如下:

式中:ρ为相变材料的密度;λ为相变材料的导热系数;T为相变材料的温度;h为相变材料的比焓;ΔH为相变过程中的焓变;γ为相变材料的相变潜热;Tm为相变材料的相变温度点。

Wang 等[23]在研究基于泡沫铜和石蜡复合相变材料的新型无源热管理系统(无源等于耦合空气冷却)的过程中,进行仿真实验,在Ling 等[22]的基础上对PCM 的相变权重系数进行优化,使得模型更加精确,表达式如下所示:

式中:Ts和Tl分别是相变材料的凝固温度和相变材料的液化温度。

柔性复合相变材料通过减小接触面之间的气隙,从而提高表面传热能力,其材料的高导热性是改善电池模组温度均匀性的主要原因。Huang 等[24]采用有效热容法对柔性复合相变材料进行数值模拟研究,引入随温度平滑变化的有效热容δ,并耦合到控制方程中,表达式如下:

式中:cp为处在独立状态的比热容;ΔH代表复合相变材料的潜热;Tm为相变温度;ΔT为相变温度与电池温度峰值之差的二分之一;N为正态分布。

相变材料的良好热性能使之成为未来最为看好的热管理介质之一,其建模方法被总结为焓法和有效热容法。焓法可同时适用于快速和渐变的相变,且计算效率高,但对于过冷问题计算较为困难;有效热容法与焓法十分相似,有效热容法利用有效热容系数代替焓,其公式简单,但想要达到理想的精度,计算时需较小的时间步长和精细的网格,相比焓法,有效热容法的计算成本较高,未来可在相变权重系数上进行改进,使其更加精确。

2 结论

电动汽车动力电池热特性仿真以成本低、周期短等优点被发展,且在电池热管理系统的设计方面能起到指引作用。本文从风冷、液冷和相变冷却三个方面对该领域的模型进行阐述。

空气冷却因结构简单,影响制冷效果的因素少,建立的模型较为精确,但每个模型针对的影响因素都不同。因此,未来可将其各影响因素进行耦合,搭建更为精确的空气冷却模型。液体冷却在进行建模时,因其结构更为复杂,故建模时需考虑的影响因素更多,主要研究最佳热性能、最佳冷却结构或稳定充放电状态下的最佳流量问题,模拟电路模型或热阻模型可能成为未来建模的新兴手段。相变冷却由于其传热工质的特殊性,成为近年来研究的热点领域,其冷却建模方法被总结为焓法和有效热容法,焓法的关键在于相变材料的状态对潜热的影响,而有效热容法的关键在于关于温度或其他因素的有效热容函数的搭建。

总体来看,每种冷却方式对动力电池的贴合度都不相同,对流传热系数的确定依然是精确建模的重点、难点,在确定对流传热系数方面可参考文献[15]。虽然目前已取得大量的理论和成果,但动力电池热特性模拟的研究还存在没有考虑电池传热的源项或考虑恒定源项等问题,车用动力电池的热管理还面临诸多挑战。