基于搅拌摩擦加工的汽车钛合金组织与性能研究

李莎莎,王 磊*,吕欣蕊,于丽丽

(1.沧州职业技术学院,河北 沧州 061001;2.河北科技大学材料科学与工程学院,河北 石家庄 050035)

0 引言

钛合金的轻质、高强等特性吸引了汽车制造商的兴趣,也吸引了众多科研工作者的研究兴趣[1−2]。孙凤等[3]进行了钒微合金化汽车钛合金的轧制工艺优化。甘伟等[4]探讨和分析了锻造温度对汽车用新型钛合金性能的影响。宋纬[5]优化了汽车钛合金气阀的铸造工艺。王洪广[6]分析了锻造温度对新型含铌汽车钛合金棒材性能的影响规律。张慧芳[7]研究了汽车用钛合金表面双辉等离子Mo 合金化层的制备及其摩擦磨损性能。任丽宏和徐英[8]研究和分析了钛合金3D 打印技术在汽车发动机零部件制作中的应用。我们都知道,Ti-6Al-4V 是应用最为广泛的钛合金。随着汽车工业对材料成本和性能要求的不断提高,市场迫切需要开发不含价格昂的贵合金元素的高性能、低成本钛合金。Ti8LC(Ti-6Al-2Mo-1.5Fe)合金是近年来新开发的一种低成本钛合金[9],有望在汽车工业得到广泛应用,但其力学性能还不够理想。搅拌摩擦加工(Friction Stir Processing,简称FSP)是金属材料改性的有效途径。吕玉廷等[10]分析了搅拌摩擦加工工具对镍铝青铜合金显微组织和机械性能的影响。史清宇等[11]探讨了FSP 制备碳纤维增强铝基复合材料的强韧化机理。王赛香和张大童[12]分析了搅拌摩擦加工MB8 镁合金的组织与力学性能分析。但目前还鲜见FSP 改性钛合金的报道。为此,笔者尝试采用FSP 方法对Ti8LC 汽车钛合金进行改性试验,研究搅拌摩擦加工改性对Ti8LC 汽车钛合金组织和力学性能的影响。

1 试验材料和方法

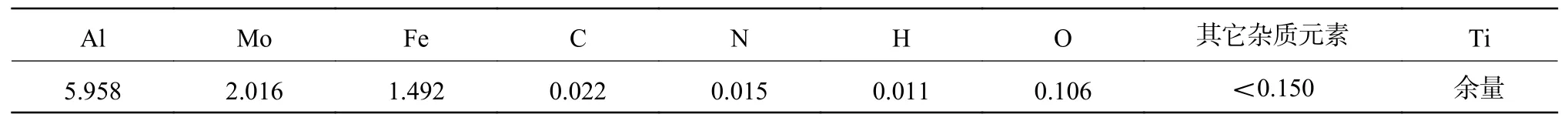

以海绵钛、Al-Mo 中间合金和Fe-Mo 中间合金为原料,在真空自耗电弧炉中熔炼出合金铸锭,去除表面氧化物后得到方形铸态Ti8LC 汽车钛合金试样,尺寸100 mm×100 mm×200 mm,再切割成厚度为5 mm 的合金试样。Ti8LC 汽车钛合金试样的化学成分如表1 所示。

表1 Ti8LC 合金试样化学成分Table 1 Chemical composition of the Ti8LC alloy specimen %

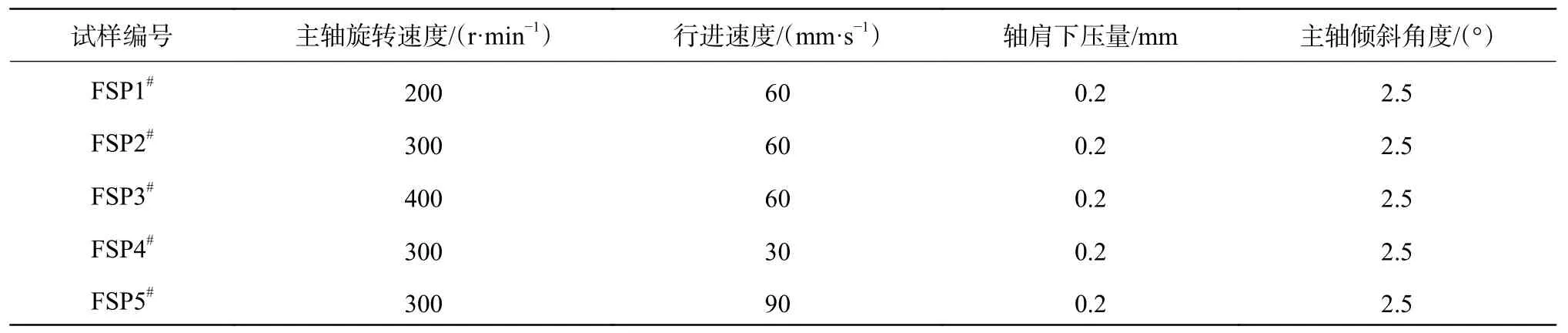

在搅拌摩擦加工/焊接设备上进行铸态Ti8LC汽车钛合金试样的FSP 改性试验,采用同行环结构的搅拌头,搅拌头针长4.7 mm,轴肩直径18 mm。由于钛合金FSP 试验中,主轴旋转速度和行进速度是极其重要的工艺参数,故设定轴肩下压量和主轴倾斜角度等工艺参数不变的情况下,改变主轴旋转速度和行进速度。Ti8LC 汽车钛合金试样采用的FSP 工艺参数,如表2 所示。

表2 合金试样FSP 工艺参数Table 2 FSP Process parameters of the alloy specimen

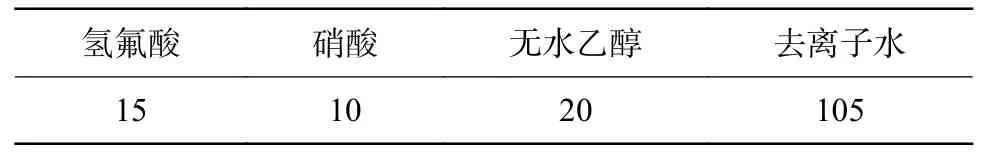

用线切割方法切取金相试样,经磨制和抛光后采用如表3 所示的金相腐蚀液,并在PG18 型金相显微镜下观察试样的显微组织。室温条件下,在WE-300D 型液压万能试验机上进行试样的拉伸试验,拉伸速度为1 mm/min,并在JSM6510 型扫描电子显微镜下观察试样的拉伸断口形貌。

表3 金相腐蚀液组成Table 3 Ratio of the metallographic corrosion agent mL

2 试验结果

2.1 显微组织

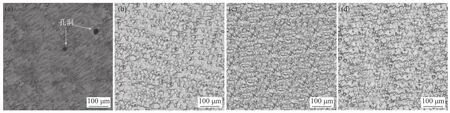

铸态Ti8LC 汽车钛合金试样(简称为铸态试样)和FSP 改性Ti8LC 汽车钛合金试样(试样编号分别为:FSP1#、FSP2#、FSP3#,下同)的显微组织如图1所示。从图1 可以看出,铸态合金试样由层状α 相和少量β 相组成 ,组织较为粗大,并伴有少量孔洞。与铸态试样相比,FSP 改性后合金内部晶粒明显细化,呈现为等轴晶粒,组织分布均匀性得到明显改善,未见明显的内部孔洞。此外,从图1 还可以看出,主轴旋转速度对FSP 合金试样的显微组织产生明显影响。在行进速度60 mm/s、轴肩下压量0.2 mm 和主轴倾斜角度2.5°等工艺参数不变的情况下,随主轴旋转速度从200 r/min 增大到400 r/min 时,合金试样内部晶粒先细化后粗化。当主轴旋转速度为300 r/min 时,合金试样的晶粒最细小、组织分布最均匀。

图1 合金试样显微组织Fig.1 Microstructures of the alloy specimens

在主轴旋转速度300 r/min、轴肩下压量0.2 mm 和主轴倾斜角度2.5°等工艺参数不变的情况下,不同行进速度FSP 改性Ti8LC 汽车钛合金试样的显微组织如图2 所示。从图2 可以看出,主轴行进速度对FSP 合金试样的显微组织也产生明显影响。行进速度30 mm/s 时,合金试样内部未见明显孔洞等缺陷,晶粒较为粗大、组织分布均匀性较差;当行进速度加快到60 mm/s 时,合金试样内部也未见明显孔洞等缺陷,晶粒明显细化、组织分布均匀性较佳;当行进速度进一步加快到90 mm/s 时,合金试样内部出现明显的孔洞缺陷,晶粒大小不一、组织分布均匀性较差。由此可以看出,在主轴旋转速度300 r/min、轴肩下压量0.2 mm 和主轴倾斜角度2.5°等工艺参数不变的情况下,行进速度60 mm/s 时合金试样内部无缺陷、晶粒最细小、组织分布最均匀。

图2 不同行进速度FSP 改性合金试样显微组织Fig.2 Microstructures of the alloy specimens by FSP with different travel speeds

2.2 力学性能

铸态Ti8LC 汽车钛合金试样(简称为铸态试样)和FSP 改性Ti8LC 汽车钛合金试样的室温力学性能测试结果如图3 所示。从图3 可以看出,与铸态试样相比,FSP 改性后试样的抗拉强度和屈服强度得到明显提高,断后伸长率在较小范围内变化,FSP使合金试样的力学性能得到明显改善。此外,从图3还可以看出,主轴旋转速度对FSP 合金试样的室温力学性能产生显著影响。在行进速度60 mm/s、轴肩下压量0.2 mm 和主轴倾斜角度2.5°等工艺参数不变的情况下,随主轴旋转速度从200 r/min 增大到400 r/min 时,合金试样的抗拉强度和屈服强度呈现出明显的先增加后减小的变化趋势,断后伸长率则在较小范围内先增加后减小。当主轴旋转速度为300 r/min 时,合金试样(FSP2#试样)的抗拉强度和屈服强度达到最大值,分别较铸态试样增大118、125 MPa,增幅分别为12.7%、20.7%。由此可以看出,FSP 是Ti8LC 汽车钛合金试样力学性能改善的一种有效途径。选择合适的主轴旋转速度,可以使合金试样的力学性能得到显著改善。

图3 不同主轴转速下合金试样力学性能测试结果Fig.3 Tensile properties of the alloy specimens at different spindle rotation speeds

在主轴旋转速度300 r/min、轴肩下压量0.2 mm 和主轴倾斜角度2.5°等工艺参数不变的情况下,不同行进速度FSP 改性Ti8LC 汽车钛合金试样力学性能测试结果如图4 所示。从图4 可以看出,行进速度对FSP 合金试样力学性能也产生明显影响。随行进速度从30 mm/s 加快到90 mm/s,合金试样抗拉强度和屈服强度先提高后下降,断后伸长率在较小范围内先减小后增大,试样力学性能先提高后下降。当行进速度60 mm/s 时,合金试样的抗拉强度和屈服强度达到最大值,分别为1 046、729 MPa,延伸率为12.7%。当行进速度90 mm/s 时,合金试样抗拉强度和屈服强度最低,试样力学性能最差,这主要是因为该参数下试样内部存在明显的孔洞缺陷,晶粒大小不一、组织分布均匀性较差。由此可以看出,行进速度不宜过高也不宜过低。

图4 不同行进速度FSP 改性合金试样力学性能Fig.4 Tensile properties of the alloy specimens by FSP at different travel speeds

2.3 拉伸断口组织

铸态Ti8LC 汽车钛合金试样(简称为铸态试样)和FSP 改性Ti8LC 汽车钛合金试样的拉伸断口SEM(扫描电子显微镜)形貌如图5 所示。从图5 可以看出,与铸态合金试样相比,FSP 合金试样的拉伸断口中韧窝更细小、更密集,展现出更好的力学性能。此外,从图4 可以看出,主轴旋转速度对FSP合金试样的拉伸断口形貌影响较小,在行进速度60 mm/s、轴肩下压量0.2 mm 和主轴倾斜角度2.5°等工艺参数不变的情况下,主轴旋转速度300 r/min时,合金试样拉伸断口形貌中的韧窝最为细小、最密集;主轴旋转速度200 r/min 和400 r/min 时,合金试样的拉伸断口形貌未有明显的差异。所有FSP试样拉伸断口都是由众多细小、密集的韧窝以及少量的撕裂棱组成,都呈现出较为明显的韧性断裂特征。

图5 合金试样拉伸断口SEM 形貌Fig.5 SEM images of the fracture surfaces of the alloy specimens

3 讨论与分析

FSP(搅拌摩擦加工)是金属材料改性的一种有效途径。它是基于非自耗搅拌头的高速旋转并行进,在摩擦生热和塑性挤压的联合作用下,使金属材料发生塑性流动,在其内部发生动态再结晶,从而使得铸态Ti8LC 汽车钛合金试样内部的粗大晶粒发生破碎,再结晶,得到细小的等轴晶粒;此外,由于材料内部的塑性流动,使得铸态合金试样原有的孔洞等缺陷得到弥补,从而获得晶粒细小、组织分布均匀、无孔洞等缺陷的FSP 合金试样。在细晶强化作用下,FSP 合金试样的力学性能得到明显改善。所以,FSP 改性是低成本Ti8LC 汽车钛合金获得高性能的一种有效途径。

在FSP 改性过程中,主轴旋转速度和行进速度是极其重要的两个工艺参数。在轴肩下压量和主轴倾斜角度等工艺参数不变的情况下,主轴旋转速度和行进速度共同决定着FSP 过程中热量产生的多少。当主轴旋转速度过低、行进速度过快时,合金试样在FSP 过程中难以产生充足的热量,从而导致合金内部晶粒难以发生充分的动态再结晶,难以获得晶粒细小、组织分布均匀的FSP 合金试样;当增大主轴旋转速度或降低行进速度,合金试样在FSP过程中产生充足的热量,合金内部晶粒发生明显的动态再结晶,从而获得内部晶粒细小、组织分布均匀的FSP 合金试样,显著改善合金试样的力学性能;但是,过大的主轴旋转速度或过低行进速度将导致合金试样在FSP 过程中产生过多的热量,多余的热量将导致内部晶粒发生粗化,从而降低合金试样的力学性能[11]。因此,在Ti8LC 汽车钛合金试样FSP改性过程中,需要选择合适的主轴旋转速度和行进速度。只有当主轴旋转速度和行进速度选择合理时,才能明显细化Ti8LC 汽车钛合金的内部晶粒,改善内部组织,明显提高其力学性能。

4 结论

1)FSP(搅拌摩擦加工)是提高铸态Ti8LC 汽车钛合金力学性能的有效途径。FSP 改性后合金内部晶粒明显细化、组织分布均匀性得到改善、力学性能明显提高。

2)主轴旋转速度和行进速度是Ti8LC 汽车钛合金FSP 改性的重要工艺参数,随主轴旋转速度从200 r/min 增大到400 r/min 时,合金试样的晶粒先细化后粗化、抗拉强度和屈服强度表现出明显的先增加后减小变化趋势、断后伸长率则在较小范围内先增加后减小。行进速度对其影响与之类似。

3)采用行进速度60 mm/s、轴肩下压量0.2 mm、主轴倾斜角度2.5°和主轴旋转速度300 r/min 对Ti8LC 进行FSP 改性后,可获得试验范围内最佳的力学性能,合金试样的抗拉强度、屈服强度和延伸率分别为1 046、729 MPa、12.7%,与铸态Ti8LC 汽车钛合金相比,试样的抗拉强度和屈服强度分别增大118、125 MPa,其增幅分别达12.7%、20.7%。