致密油水平井连续油管自适应定向水力喷砂射孔改造技术的应用

艾白布·阿不力米提, 普宏槟, 刘永红, 麦尔耶姆古丽·安外尔,庞德新, 王一全, 郭新维

(1.中国石油大学(华东) 机电工程学院, 青岛 257061; 2. 中国石油新疆油田公司, 克拉玛依 834000)

致密油开发是继页岩油气之后全球在非常规油气资源勘探开发领域的又一次突破,美国凭借其在页岩气开发中形成的非常规开发技术积累,快速建立了一套适用于致密油开发的主体工艺技术,致使美国的致密油开发产量快速上升,深刻影响并改变了美国的能源供应格局[1-3]。致密油作为一种非常规油气资源,在中国的陆相盆地中广泛分布,侯启军等[4]、贾承造等[5]研究者都作出相应论述,可采资源量达(18~27)×108t,资源丰富。其中准噶尔盆地近年更是发现了储量规模达10×108t的特大型致密油田,是我国近年来重大的油气勘探发现,覃建华等[6]对玛湖致密油的油藏特性进行了分类评价,许江文等[7]、章敬等[8]根据玛湖致密油藏特性,对体积压裂及一体化工程实践进行了相应探索。致密油井一般无自然产能,大规模体积压裂是挖掘其生产能力的主要手段,造成复杂体积缝网、改善储层渗流能力是致密油压裂追求的主要工程目标。当前致密油井压裂射孔手段主要是炮弹射孔,该工艺较为成熟,操作简便,但其对储层造成压实与污染不可忽视[9],喷砂射孔手段可有效避免这两种情形[10];当前致密油井开发射孔主要布孔方式为螺旋布孔,该方式充分考虑到了孔眼在井筒空间内的均匀分配问题,科学性强适用性好,但王志荣等[11]、谢江锋等[12]的研究指出射孔角度与地应力的关系对裂缝走向有较大影响,姜浒等[13]的研究指出,基于原地应力状态定向布孔对降低储层起裂压力、形成复杂缝网亦有积极作用,因此将该布孔方式应用至致密油井压裂也有一定现实意义。近年来,连续油管作业设备凭借其灵活性、清洁性、安全性等独特优势,在油气田开发领域中尤其是井下作业领域站稳了脚跟[14-15];另外,高压水射流辅助破岩技术也在钻井等领域中取得良好的应用效果[16-17]。基于上述工程事实,现灵活提出连续油管水力喷砂定向射孔射流诱导破岩水平井压裂工艺,针对连续油管特性及水平井开发要求,配套研发一套定向装置,并将其成功应用至玛湖致密油Ma1井的压裂改造。应用结果表明,该工艺流程简洁、安全性高、施工效率高,配套研发的定向工具可在水平井筒中实现任意方位定向喷砂射孔,多次定向未发生任何故障,性能可靠,可为中国丰富的致密油资源规模化高效开发提供新的技术思路。

1 地质与工程背景

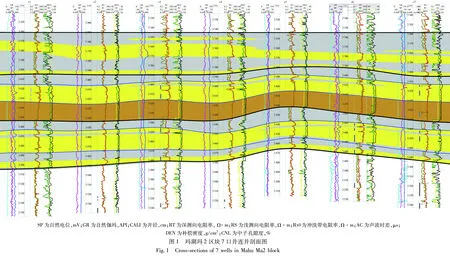

准噶尔盆地玛湖致密油藏埋深大于3 000 m,岩性复杂,物性差、非均质性强,地层压力系数较高、两向水平应力差大、岩石塑性强,天然裂缝不发育,乌尔禾组主要参数见表1。如图1所示为玛湖玛2区块连井剖面。

目前主要依托“小井距、长水平段、密切割”的开发技术,通过小井距布井,长水平段钻井,密集多段分段压裂来构建复杂缝网,提高单井产量。油层厚度展布不均匀,较薄层段甚至只有2 m,给长水平段钻井轨迹控制带来困难的同时,对后期体积压裂形成有效复杂缝网提出更高的要求。从目前的工程实践看,受单井地层非均质性影响,一些井油层纵向剖面变化大或分布较薄,钻井实钻轨迹无法完全达到设计的轨道要求,存在井身偏离轨道,实钻轨迹偏向油层顶部或底部的情况。

针对上述问题,利用连续油管实施自适应定向射孔诱导压裂改造,工具入井前将喷枪与定向装置活动旋转定向部分基准位置呈预定角度连接,这个角度决定了射孔时喷嘴在井筒截面上的喷射方位角,如图2所示为自适应定向射孔诱导压裂改造示意图。连续油管带工具下至第一段射孔位置,起泵循环,定向装置在钢球重力感应和内部液流压差作用下完成定向调整;打开套管闸门,从连续油管泵入射孔液进行射孔作业;关闭套管闸门,通过连续油管泵入压裂液使储层起裂形成初步的裂缝,然后连续油管和环空同时大排量依次泵入前置液、携砂液与顶替液;连续油管在抗压等级范围内以最大排量泵入对应工作液,保证高速射流持续冲刷孔眼、诱导辅助破岩和延伸定向裂缝;上提连续油管至第二段待射孔改造深度,通过环空泵入人工高浓度砂塞,对已改造层段进行填砂封堵,重复上述过程,完成所有目标层段的改造。

表1 玛湖乌尔禾组储层岩石特征Table 1 Reservoir rock characteristics of Wuerhe Formation in Mahu

图2 定向射孔诱导压裂改造工具串示意图Fig.2 Schematic diagram of directional perforation induced fracturing modification tool string

2 自适应定向装置设计与分析

中国页岩、致密油气开发的一个重点攻关方向就是核心设备、井下工具的国产化和自主研发,目前油气田生产现场使用的水平井定向射孔装置种类较为有限,多使用偏心结构进行偏重校准来实现水平定向,该类结构仅靠自身重力完成定向,在井筒复杂恶劣条件下易产生误差。由此,为使该工艺能成功应用至页岩、致密油气压裂改造现场,研发水平井自适应定向水力射孔装置。

2.1 基本结构

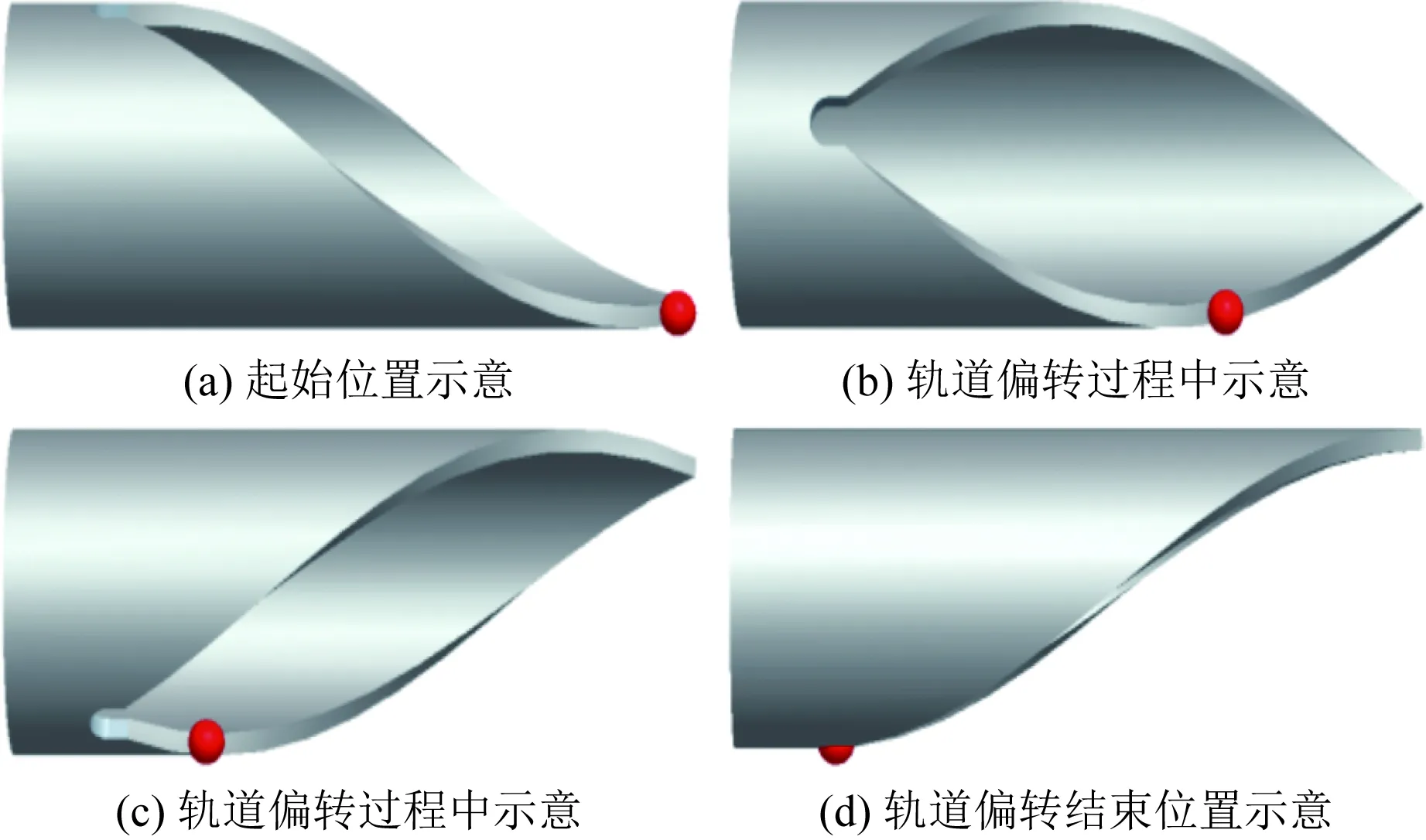

如图3(a)所示为自适应定向装置基本结构示意图,主要由上接头、外筒、旋转定向轨道、衬套、定位环、固定套、下接头和钢球等组成,图3(b)为内部结构三维示意图,图5(c)为定向装置的实物外观图。

2.2 设计原理

如图3(a)所示,在水平井筒内,钢球5受重力感应控制,在工具绕轴线的自由空间内始终处于截面圆空间最低点。工作时从地面泵入液体,喷枪节流作用使泵入液体在工具内外形成压差,旋转定向轨道3的上端面受压差作用向前滑动。旋转定向轨道3向前运动过程中推动钢球5落入定位环6内截面最下端的限位孔内被限位。旋转定向轨道3继续向前滑动,在钢球5约束下绕轴线发生位置偏转。

图3 自适应定向装置图Fig.3 Adaptive orientation device

当旋转定向轨道3持续向前滑动,走完一个旋转距,其轨道槽底端圆孔与钢球5同轴,位于井眼径向截面垂直向下的方向,本装置便完成了方向定向调整。

无论工具初始处于何种方向,自适应定向装置工作时其旋转定向轨道3偏转后轨道底端始终处于井筒截面的最低点。以此为基准,地面组装喷枪时安装喷嘴喷射方向与基准之间的夹角为目标夹角,工作时通过自适应定向装置定向调整后,旋转定向轨道偏转带动喷枪一起发生绕轴线旋转,最终实现在目标方位上的定向射孔。

2.3 力学分析

如图4所示,该工具定位功能是由旋转定向轨道与钢球相互配合实现的,定位过程中,钢球固定,旋转定向轨道被迫做相对钢球往前的螺旋转动,最后轨道底端圆孔与钢球同轴时,定向完成。

在定向过程中,图5中红色部分标出的a、b、c三道密封圈、钢球和旋转定向轨道之间存在导向力的作用,其与结构存在一定配合间隙,并无相互作用力,因此,对定向过程中重要部件的力学分析从以上部件的相互作用展开。

以旋转定向轨道为分析主体,其在定向过程中的受力分析示意图如图6所示,定向模块正常工作时需满足表达式

(F-f)cosα≥f′

(1)

(2)

式中:F表示起泵后工作液压差对旋转定向轨道的推力,N;f表示a、b、c三道密封圈对旋转定向轨道摩擦力的合力,N;f′表示钢球对旋转定向轨道的摩擦力,N;FN表示钢球对旋转定向轨道的反作用力,N;μ表示旋转定向轨道与钢球之间的摩擦系数;α表示旋转定向轨道导轨加工角,(°)。

图4 定向过程导轨转动示意图Fig.4 Schematic diagram of guide rail rotation during positioning

图5 定向过程中力学分析重点部位示意图Fig.5 Schematic diagram of key parts of mechanical analysis during positioning

图6 定位过程中旋转定向轨道受力分析示意图Fig.6 Schematic diagram of force analysis of the rotating directional track during positioning

若要使该模块正常工作,必须首先满足

F≥f

(3)

联立式(1)~式(3),有

cotα≥μ

(4)

综上所述,只要满足式(3)和式(4),该定位机构即可正常工作。

O型密封圈对旋转定向轨道的摩擦力[18]计算公式为

(5)

式(5)中:fO表示密封圈对旋转定向轨道的摩擦力,N;μ′表示密封圈与旋转定向轨道之间的摩擦系数;k表示密封圈的预压缩率;E表示密封圈原材料的弹性模量,GPa;d表示密封圈外径,mm;D表示圆截面直径,mm;ε表示密封圈原材料的泊松比。

对于本设计而言,有

f=fOa+fOb+fOc

(6)

式(6)中:fOa、fOb、fOc分别表示密封圈a、b、c对旋转定向轨道的摩擦力,N。

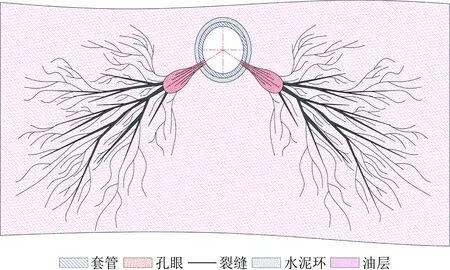

2.4 造缝机理

目前油气井储层改造方面的主要研究成果均指出,无论射孔方向和最大水平主应力之间的夹角是多少,裂缝刚开始延展的时候总是会沿着射孔方向传播一定的距离,然后开始往最大水平主应力方向倾斜,最后顺着最大水平主应力方向延展。各大油田裂缝监测技术也证实这一规律,裂缝转向最大主应力方向前走过弧长的半径被称为转向半径,在不同地层、不同射孔角度、不同施工参数下,该数值明显不同。由此可以看出,射孔方向对压裂裂缝的形成及走向具有一定影响。如果射孔方向指向甚至靠近底层或盖层等非含油区域,那么其诱导形成的缝网将更有可能延伸至非含油区域,形成无效缝网。

实施水力喷射孔内增压诱导裂缝延展的工程方案有助于形成更深的射孔孔眼,诱导裂缝向孔眼前端延展,增大转向半径,形成更好的有效缝网。若无其他外力影响,在定向压裂的工程框架下,裂缝延展将根据地应力分布情况按照转向半径转弯。引入高压水射流之后,其对孔眼周围及裂缝延展将产生三个效应。

(1)孔内增压效应:水力喷射孔内增压效应是水力喷射压裂的重要机理之一,它是由于高速射流进入孔道后滞止,根据伯努利原理,滞止压力会高于环空压力,孔内滞止压力与环空压力的差值即为孔内射流增压值。当孔内射流增压值与环空压力叠加后超过地层破裂压力时,地层就会起裂,孔内增压效应正向促进了水力裂缝的起裂并延展(图7A区)。

(2)孔内冲蚀效应:传统压裂是先射孔然后直接大排量注入工作液体,本工艺在水力喷砂射孔完毕后,持续让高压水射流作用在孔眼处,其可持续对孔眼产生冲蚀作用,地层形成初始微裂缝,降低起裂压力;另一方面,其可加深孔眼,尽量增加孔深,加大转向半径,促进有效裂缝的延展(图7B区)。

(3)负压携液作用:高速水射流会在射流周围形成负压区,在压差作用下,环空工作液会被该负压作用携至孔眼内,进而起到辅助套管加砂顶替,降低环空泵注设备压力的作用(图7C区)。

上述水力喷射的效应将有助于形成更深的射孔深度并有效的辅助诱导裂缝向孔眼前端延伸,有利于复杂有效缝网的延伸,提高改造效率。因此在Ma1井作业方案中,采用连续油管水力喷砂射孔,射孔后连续油管持续泵注压裂液,油套环空大排量泵注加砂及顶替的作业方案。

图7 水力喷射诱导辅助裂缝延伸示意图Fig.7 Schematic diagram of hydraulic jet-induced auxiliary fracture extension

3 现场应用

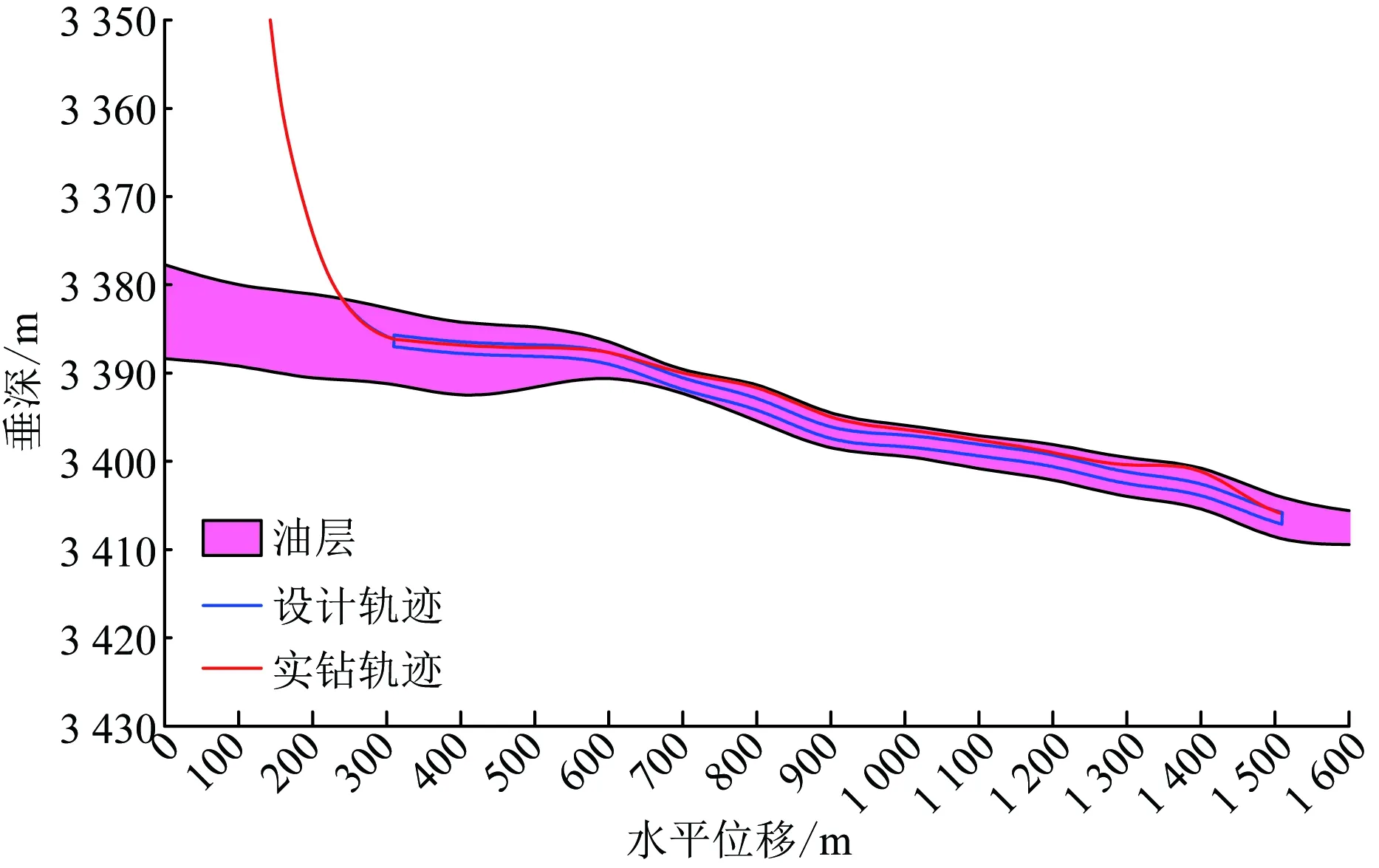

Ma1是位于玛湖玛2井区的一口水平开发井,钻遇率为75%,钻井实钻轨迹如图8所示,Ma1井的实钻井眼轨迹整体位于油层顶部,靠近盖层,最近井眼轨迹距油层顶界1.6 m。对于Ma1井的压裂改造若采用目前常规的均匀相位射孔压裂,井筒截面垂直向上的射孔孔眼直指储层的上顶界,通过压裂在射孔孔眼顶端诱导成缝后更容易连通上部盖层,不利于储层内水平方向有效裂缝的延伸。因此,针对上述问题提出了实施连续油管定向水力喷砂射孔,诱导裂缝沿储层横向延伸形成有效复杂缝网的连续油管自适应定向射流诱导压裂改造工艺。

图8 Ma1井完钻井身剖面图Fig.8 Well Ma1 Completion Body Profile

3.1 射孔方位确定

本工艺通过对井筒位置与油层展布之间的位置关系分析,确定最佳的射孔方位,沿井筒最佳射孔方位进行定向射孔,通过孔眼走向诱导压裂裂缝沿射孔方向向前延伸,进一步诱导裂缝走向向储层展布方向延展。避免了不当方位射孔将裂缝延伸引向盖层或底层等非油层区域,形成无效缝网,降低开发效果。

根据Ma1井钻井轨迹及钻遇率,确定射孔方向为井筒截面120°及240°方位,定射孔诱导压裂示意图如图9所示。通过射孔孔眼诱导裂缝向油层主要分布区域延伸,形成有效缝网。在全井筒水平段实施多段定向射孔,形成多段密切割有效复杂缝网,提高开发效率。

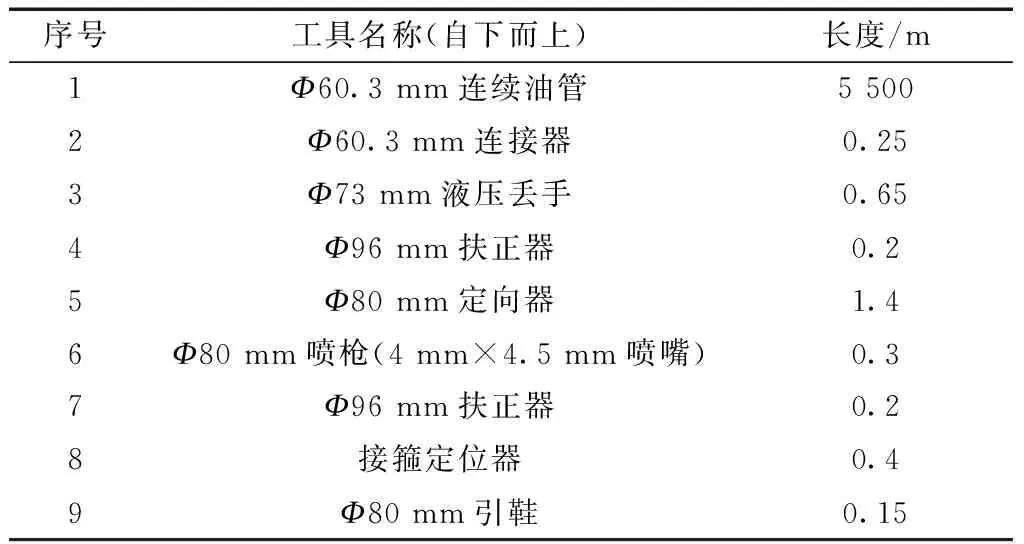

连接自适应水平定向装置及角度喷枪,喷枪如图10所示,根据射孔角度,预调节安装角度喷枪两个喷嘴之间的中线与定向器旋转定向轨道底端圆槽底之间的夹角为0°,并完成与其他工具的组装,工具串现场连接实物图如图11所示,结构参数如表2所示。

图9 定向喷射诱导形成有效复杂缝网示意图Fig.9 Schematic diagram of effective and complex slit network induced by directional jet

图10 Ma1井水力喷砂射孔角度喷枪Fig.10 Ma1 well hydraulic sandblasting perforation angle spray gun

图11 Ma1井现场自适应定向工具射孔工具入井前照片Fig.11 Photo of perforating tool with adaptive directional tool on site in Well Ma1 before entering the well

表2 Ma1井入井工具结构参数表Table 2 Ma1 well entry tool structure parameter table

3.2 现场施工参数

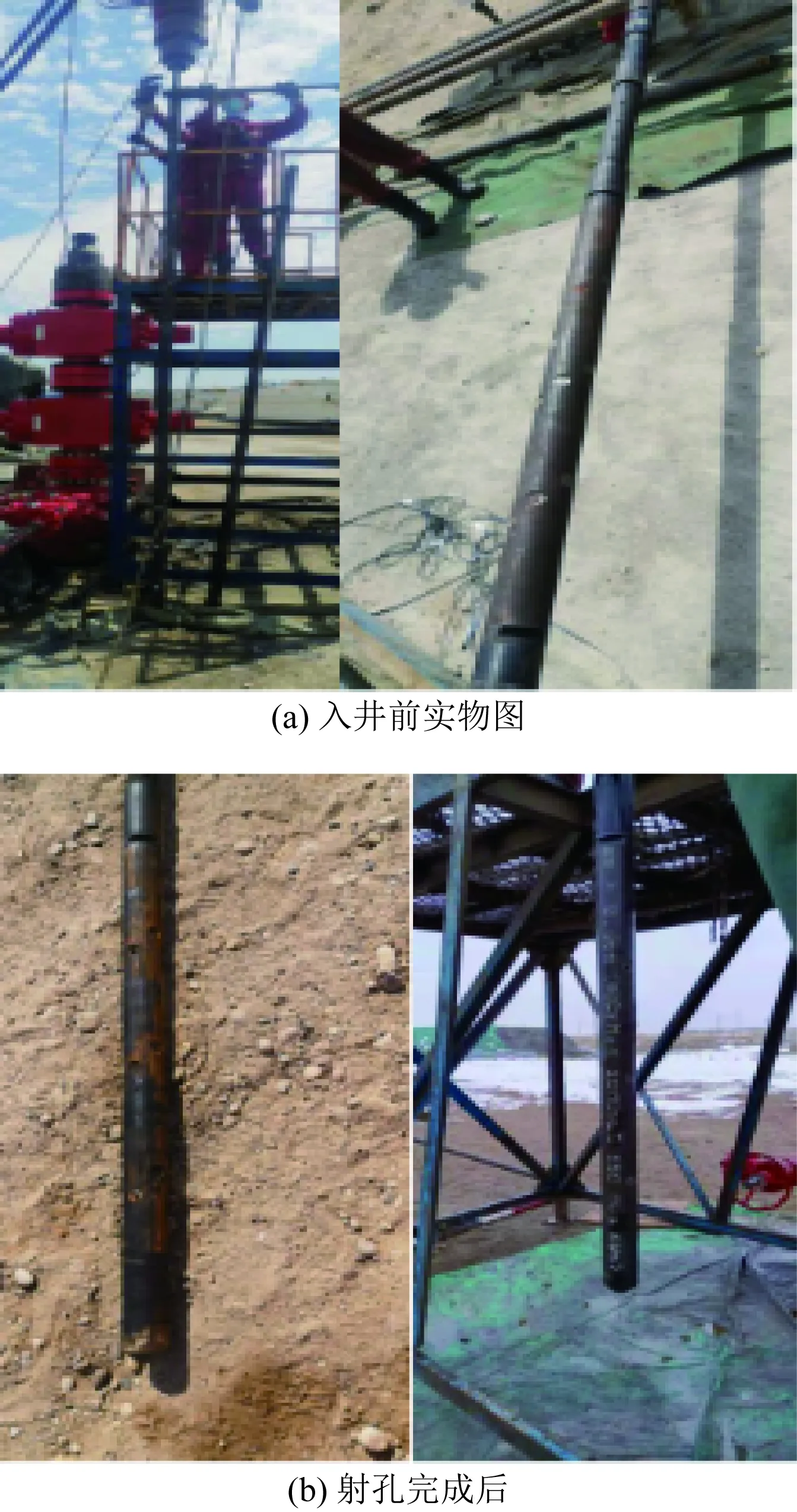

为对比常规射孔和水力喷砂定向射孔对起裂压裂的影响,先对Ma1井第一段进行了常规炮弹射孔作业,射孔弹型号为86型射孔枪,如图12所示为枪身入井前后的实物图,第1段2簇,每簇1 m;8孔/簇,孔密16孔/m,孔间相位60°。

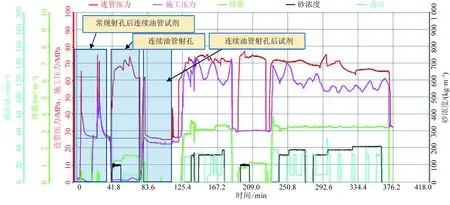

射孔完成后,连续油管携带自适应定向射孔工具及辅助工具下入第一段深度,关闭套管,通过连续油管泵注压裂液进行地层吸收性测试及地层起裂作业,施工曲线如图13所示,第一次泵入排量0.5 m3/min,连续油管最高压力显示为76 MPa,套压快速上升至63 MPa,地层无吸收性,停泵后进行第二次测试,泵入排量为0.3 m3/min,连续油管压力和套管压力同时快速上升,连续油管压力72 MPa,套管压力55 MPa。最高套压63 MPa地层无吸收性,地层未能形成初始的裂缝。

开启地面管汇套管出口,启动地面设备泵注射孔前置液后,开始泵注射孔液,持续射孔8 min后关闭套管出口,连续油管泵注0.5 m3/min排量对地层进行吸收性测试和起裂作业,连续油管压力62 MPa,套管压力最高28 MPa,地层有明显的吸收性,如图14所示,地层初步裂缝也形成,同时启动环空压裂车组,按照工艺设计进行第一段压裂作业。第一段完成后,上提连续油管,冻胶携带75%~80%砂比的砂塞顶替至井底,完成对上一段的填砂封堵。封堵合格后,重复上述步骤,完成所有段的施工。Ma1井施工全过程的参数如表3所示。

图12 Ma1井第一段射孔枪入井前后实物照片Fig.12 Photos of the first section of the perforating gun in Well Ma1 before and after entering the well

表3 Ma1井施工参数表Table 3 Construction parameters of well Ma1

图13 Ma1井连续油管定向射孔填砂分段压裂第一施工曲线Fig.13 First operation curve of coiled tubing directional perforation sand filling staged fracturing in well MA1

图14 Ma1、Ma2、Ma3和Ma4井压裂后产量曲线Fig.14 Production curves of wells Ma1, Ma2, Ma3 and Ma4 after fracturing

3.3 压后效果

Ma1井共计完成了14段定向射流诱导压裂改造,和处于同区块、同层位、水平段长度和压裂规模相当的三口采用常规桥塞联座+体积压裂的邻井产能对比看,该井通过定向喷砂射孔降低起裂压力,定向射流辅助诱导裂缝向储层展布方向延伸,提高裂缝的有效沟通体积,提高了单井产量。如图14所示为四口井压后6个月的产量动态情况。产量动态分析Ma1井的初期日产量和稳产期明显比其余三口井高。

Ma1、Ma2、Ma3和Ma4井压裂改造后6个月日均产量如图15所示,Ma1井的日产量高于Ma2井35.3%,高于Ma3井78.4%,高于Ma4井69.3%,有效弥补了因钻井井身剖面符合率低而带来的不利影响。

图15 Ma1、Ma2、Ma3和Ma4井压裂后日均产量曲线Fig.15 Average daily production curve of wells Ma1, Ma2, Ma3 and Ma4 after fracturing

4 结论

(1)一定深度的定向射孔以改变转向半径的方式诱导水力裂缝沿有益方向延展,并形成复杂缝网,在其他因素不变的情况下,可通过改变射孔方向与地层最大应力之间的夹角来影响转向半径进而控制有效复杂缝网体积。

(2)自主研发的水平井自适应定向装置通过地面控制泵注实现自主定向,且一次入井可实施多次定向,在Ma1井14次定向作业中未发生任何故障,适用性强,可靠性高。

(3)全过程通过油管内高压射流实现孔内增压、冲蚀孔眼与负压携液三种作用叠加,可降低地层破裂压力、增加孔深、增大转向半径,降低泵注设备压力。