气动旋转射流风幕风速空间分布与控尘性能研究

陈景序,滕 婷,荆德吉,智栐凯,陈丽林,李延续

(1.内蒙古科技大学矿业与煤炭学院,内蒙古 包头 014010;2.辽宁工程技术大学安全科学与工程学院,辽宁 阜新 123000)

由于掘进工作面狭长的结构特性,掘进工作面工程作业过程中产生大量粉尘,随风流蔓延整条巷道,且不易排出,局部最高粉尘浓度可达3.0 g/m3[1-3]。尤其是堆积在机械、电气设备上的粉尘,不仅严重影响井下人员安全与应急疏散,而且会因为机械高温存在潜在火灾的威胁[4-5]。为了有效控制由煤尘扩散引起的环境污染,本文针对新型除尘装置的外部旋转风幕形成过程进行研究,该装置可在掘进机前段形成一股强有力的旋转射流风幕[6]。因而,本文所提出的旋转射流风幕速度空间分布研究具有重要意义。

目前,国内学者不断开展新兴技术研发,风幕除尘技术得到不断进步[7-8]。MA等[9]设计了一种安装在掘进机上的风幕控尘系统,可在不影响车辆工程作业的同时形成完整风幕,且具有较好的捕尘性能。刘荣华等[10]基于CFD软件对掘进工作面的旋转射流屏蔽通风技术进行研究分析,获得了不同吹吸流量下的最佳控尘效果。聂文等[11]和YIN等[12]深入分析研究多向涡流风幕发生装置的阻尘性能,采用多方法结合的方式对综采工作面气幕风流场、粉尘场耦合过程和控制能力进行分析。荆德吉等[13]依据气固两相流理论构建并修正了粉尘浓度扩散二流体数值计算模型及颗粒轨道计算模型,结合工程实践对不同曳力模型下的粉尘颗粒逸散规律进行了分析。王冬辉等[14]基于风幕封闭控尘技术,利用FLUENT软件探究掘进面压抽混合式通风方式下风-尘扩散规律进行分析,并优化设计掘进工作面综合控除尘系统。

本文对内环旋转射流风幕形成机理进行了分析,并利用CFD软件建立掘进机及设备布置模型,对旋转射流气相流场进行模拟;并通过相似实验,确定同等射流风速条件下的风速衰减与空间分布,为气动旋转射流风幕的分级行为提供理论依据。

1 装置结构及工作原理

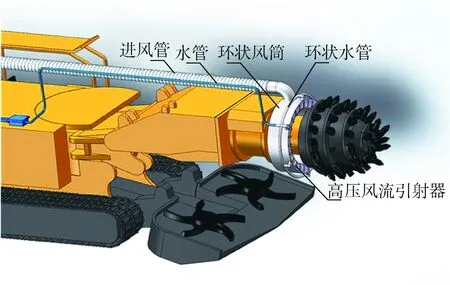

气动旋转射流风幕是通过利用均匀布置在环状风筒的高压风流引射器的叠加效果而形成的气动旋转风幕。其工作原理是以压力风流作为涡旋风幕发生装置的工作流体,利用均匀布置在环状风筒上的高压风流引射器喷孔出口位置喷射而出的高压风流干涉作用。从“圆环装置”内环喷孔出口处多股射流附近发生堆叠向外冲击。因此,在掘进机头处形成了叠加,并旋转指向工作方向的高速旋转螺旋网状风幕墙,内环旋转的冲击射流是旋转射流风幕的主要能量来源。所设计的旋动风幕装置根据掘进工作面掘进机工作情况设置,风速出口为高压风流引射器,所设计出风口均匀分布在设备内倾壁面上,高压风流引射器出风口轴线指向水平切线方向。通过合理的工况参数,便可形成一个有效的旋转射流风幕,所绘制的装置结构安装三维实景图如图1所示,旋转射流风幕干涉示意图如图2所示。

图1 装置结构安装示意图Fig.1 Schematic diagram of device structure installation

2 数学模型与实验方案设计

2.1 模型建立

2.1.1 数学模型

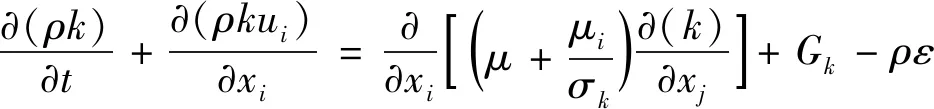

以气动旋转射流风幕旋转作业时作为研究对象,因气相流体流动时速度较低,为不可压缩运动,各参数变化量较小,为减少计算量,降低计算成本,将流场简化为不可压缩、绝热的定常流动,因此采用不可压缩k-ε湍流模型对旋转装置射流风速场进行计算。湍流动能方程(k方程)和湍流能量耗散率方程(ε)计算见式(1)和式(2)。

(1)

(2)

2.1.2 物理模型

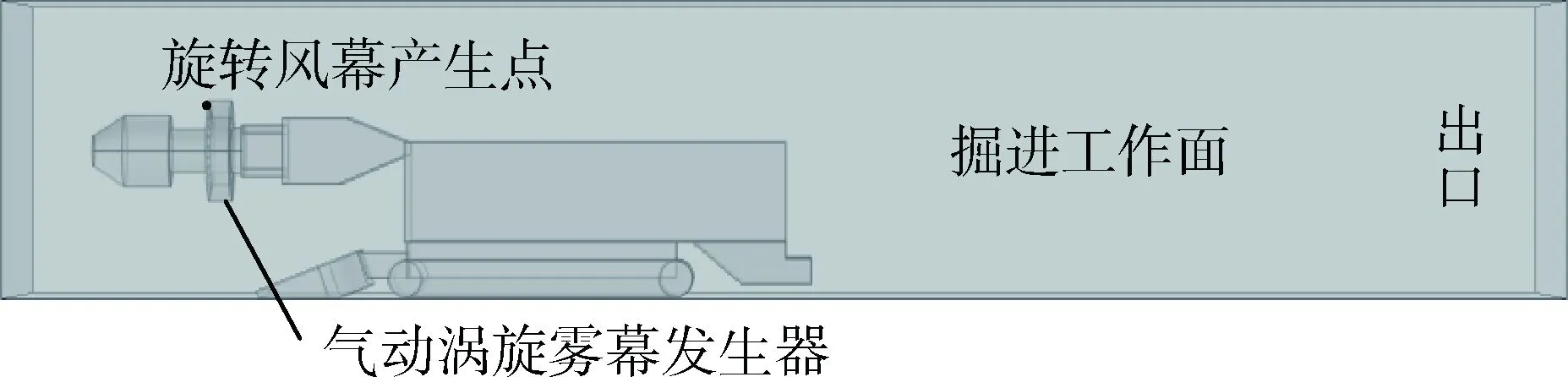

根据地下矿井掘进工作面实际应用现状设定为宽4.5 m、高3.5 m、长30.0 m的模拟掘进巷道,并绘制实物掘进机模型。形环形风筒外环径1.1 m,内环径0.9 m,宽0.3 m。建立与实物几何尺寸比为C=L∶L′=10∶1,采用三维软件绘制掘进机外装置的物理模型,建立长方体掘进巷计算域,尺寸为长×宽×高=2.00 m×0.45 m×0.35 m;简化计算域内设施,假设环状风筒为圆环体,高压风流引射器与换装风筒无空隙,高压风流引射器出口为出风口,掘进机比例模型长度为0.93 m[6]。计算域物理模型如图3所示。

图3 计算域物理模型Fig.3 Computing domain physical model

2.2 实验方案设计

2.2.1 实验方案设计

基于相似理论建立10∶1相似实验装置平台,当无风实验室内实验区域流体流动处于完全紊流状态,只需满足动力相似,可对设备流体运动特性进行充分的实验测定[6]。确保系统各连接件结合处密闭,风幕空间分布实验需保证实验工况风速输出强度稳定,选取射流出口风速分别为20 m/s、25 m/s、30 m/s的实验风速进行风速分布条件测定。依据射流风速参数依次采用红色飘带和风速仪(GM-8903)进行风幕运动方向和速度空间分布模拟实验测测定记录,数值单位为m/s。半封闭实验箱如图4所示。

图4 半封闭相似实验箱Fig.4 Semi-closed similar experiment box

依据设定的射流风速参数依次进行模拟实验,数值单位为m/s;隔尘效果实验在半封闭实验箱壁面设置自制发尘器作为发尘源,实验步骤为:①单独开启发尘装置(采用CCZ-1000激光粉尘浓度采样器);②开启压风风机,射流风速分别为20 m/s、25 m/s、30 m/s时对测点1和测点2处粉尘浓度进行测量,即分别在掘进机司机位、掘进机机体后方0.5 m处布置两个测尘点,测点1为司机位0.75 m、呼吸带高度0.15 m处;测点2为掘进机组后回风侧1.5 m、呼吸带高度0.15 m处,对粉尘浓度进行测量。

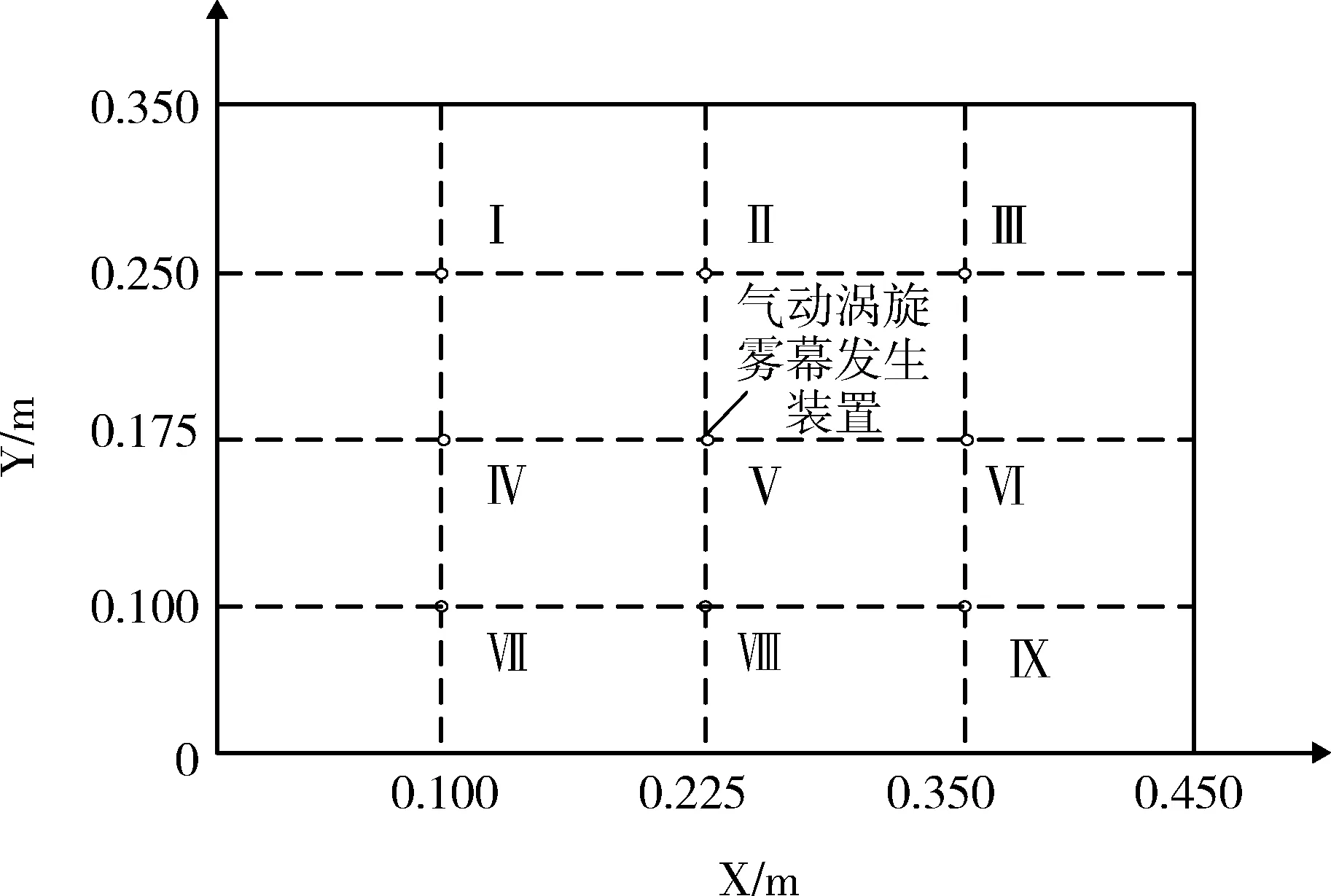

2.2.2 测点坐标布置

根据上述掘进巷XZ断面平均布置9个测点坐标,测点坐标分别设置为Ⅰ(0.10,0.35)、Ⅱ(0.225,0.350)、Ⅲ(0.35,0.35)、Ⅳ(0.100,0.175)、Ⅴ(0.225,0.175)、Ⅵ(0.350,0.175)、Ⅶ(0.1,0.1)、Ⅷ(0.225,0.100)、Ⅸ(0.35,0.10),数值单位为m。设备与掘进机迎头避免每隔0.1 m对风速流场的速度方向及速度空间分布进行测量。测点坐标布置如图5所示。

图5 测点坐标示意图Fig.5 Schematic diagram of setting wind location

3 结果分析

3.1 模拟结果分析

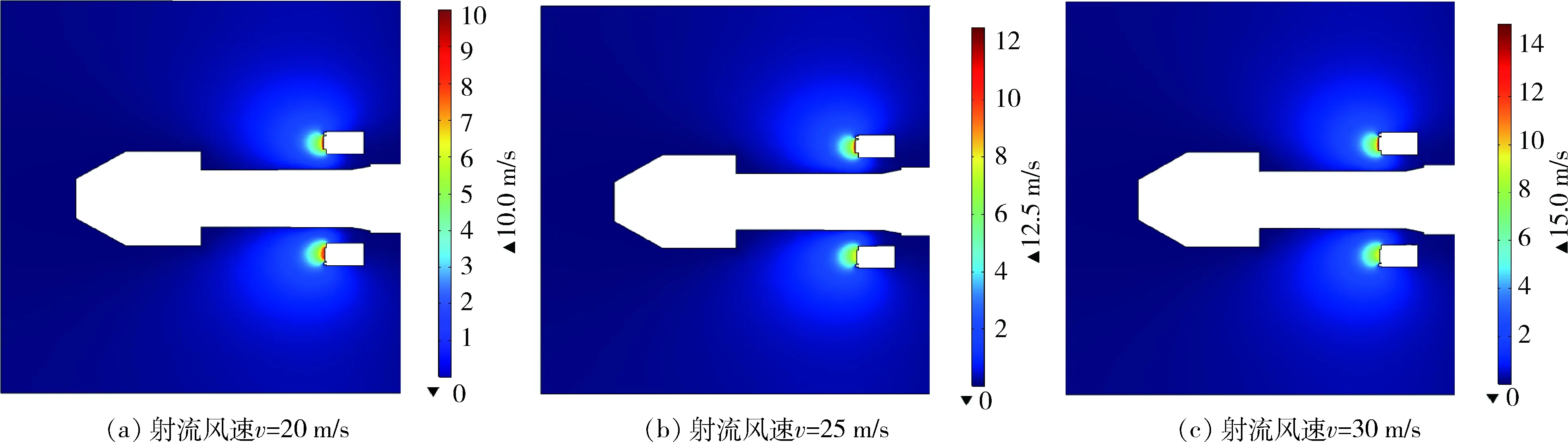

依据CFD模拟软件中k-ε湍流模型对射流场空间分布进行模拟计算,选择出口处射流风速出口处由20 m/s增大至30 m/s时进行旋转风幕空间分布进行数值模拟分析[5]。获得出口风速30 m/s时掘进巷XZ截面速度空间分布图如图6所示。获得的X轴不同风速测点坐标处射流风速分布如图7所示。

图6 XZ截面速度空间分布Fig.6 XZ section simulation results of different jet wind speed

图7 不同测点射流风速分布Fig.7 Jet velocity distribution of different measuring points

由图6和图7可知,风筒指向掘进壁面,旋转的风流沿掘进巷计算域X轴负方向运动,由于风筒出风口处堆叠导致风速各向动量瞬间发生改变,产生大量诱导动量,风速由出风口处向四周壁面扩散环状旋转风流场(旋转气幕);受速旋转气流受场中压力梯度、沿程阻力及空气自身的黏滞性影响,气体流速快速衰减降低;由射流出口最高风速30 m/s快速衰减至15 m/s,且旋转气幕向X轴负方向有效前进距离较小。由图7可知,测点Ⅱ、测点Ⅷ处在引射风流出风口附近获得风速最高点,测点Ⅴ在模型中设有掘进机模型,因此风速被截断。

3.2 相似实验结果分析

根据上述实验设计方案获得的不同测点风速空间分布结果见表1。表1中风速空间分布方向用以下图标表示:“⊙”表示指向迎头,“¤”表示逆向迎头,“↑”表示由底板指向顶板,“↓”表示由顶板指向底板,“←→”指向壁面。获得不同断面测点的风速及风速方向。其中,测点坐标X为距掘进壁面距离,气流方向选用彩带进行测量。

由表1旋转风幕与迎头方向不同射流风速时各测点风速可知:①测点坐标X=0.3 m,此处由高压风流引射器出口方向的强制作用形成了旋转风幕风流场,致使各测点处的风流方向发生变化,说明出风口处高速风流此时形成了指向巷道断面径向壁面的旋转风流;②随着测点坐标X指向迎头由0.3 m至0.1 m推移过程中,风速逐渐降至0.1 m/s,说明出风口处高速风流轴向旋转风流场受到阻碍逐渐减弱,在迎头处,风速大小和方向基本已无变化;③测定坐标X=0.3 m风速最大测点为测点Ⅱ、测点Ⅷ处,这与模拟结果具有一定的相似性,保证了实验的准确性。

表1 不同测点风速Table 1 Wind speeds at different measuring points

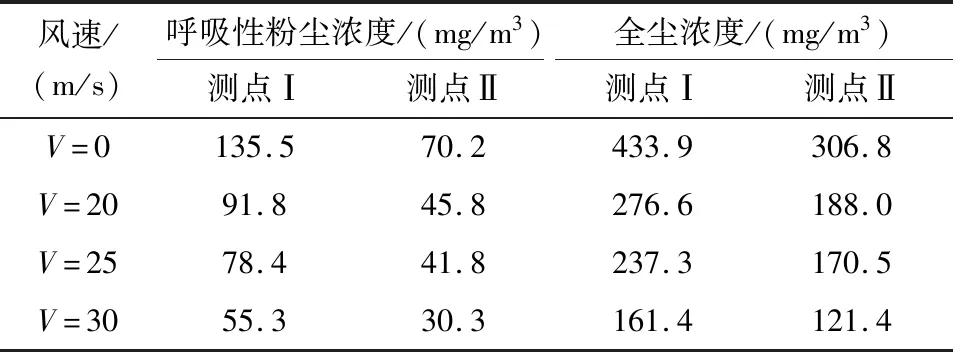

3.3 单风幕控尘效果分析

表2为粉尘浓度测定表。由表2可知,单风幕控尘效果受旋转射流风速影响较大,控尘效果随射流风速的上升而增大,最大射流风速时得到最优控尘性能,全尘浓度由测点Ⅰ司机位置处的433.9 mg/m3下降至161.4 mg/m3,呼吸性粉尘由135.5 mg/m3下降至55.3 mg/m3;测点Ⅱ的全尘浓度和呼吸性粉尘则分别降至121.4 mg/m3和30.3 mg/m3。测点Ⅰ、测点Ⅱ控尘效果较低,当更低射流低风速时,控尘效果则更加不足,说明了该系统单独风幕条件下虽有一定的控尘性能但整体效果不佳。该系统单独旋转风幕仅可用于低浓度粉尘工作面,利用单独旋转风幕集尘除尘系统控尘效率较低,不可完全控制掘进工作面粉尘污染。

表2 粉尘浓度测定表Table 2 Determination form of dust concentration

4 结 论

本文通过数值模拟结合相似实验对气动旋转射流风幕的外紊动射流流动特性进行对比分析,得到结论如下所述。

1) 通过对旋转风幕的形成进行论述,表明该设备可形成指向巷道断面径向壁面的旋转风流,气相旋转射流随射流风速的增大叠加耦合作用增强,各测点处的风速也随之增大,形成更加强有力、更稳定且旋转速度更强的风幕墙。旋转射流风速空间分布受场中压力梯度、沿程阻力及空气自身的黏滞性影响,出口处29.8 m/s的高速射流风速快速衰减至15.0 m/s,所形成的旋转气幕有效工作距离较小,相似实验与数值模拟的结果之间具有很好的一致性。

2) 单风幕控尘效果实验表明:该系统在旋转风幕条件下也可单独用于低浓度粉尘工作面,但不可完全控制掘进工作面粉尘的逸散,说明新型控尘装置单一风幕的局限,以后需将其与风雾进一步结合。