阵列式高频热流信号薄膜传感器制备工艺与参数研究*

董依依,衷洪杰

(中国航空工业空气动力研究院,沈阳 110034)

从19世纪80年代Osborne Reynolds 的开创性工作起,由层流向湍流的转捩现象一直是流体力学的研究热点[1]。对于高速飞行器,转捩直接影响总阻力与表面气动加热。从3 种经典流体力学研究手段来看,在数值分析方面,求解转捩问题使用的湍流模型是经验公式,无法解释所有的现象;通过N–S 方程或线性稳定性方程求解的计算量极大。相比于飞行试验,风洞试验具有成本低、可重复、边界层流动信息测量精细的优势[2],是研究高超声速边界层转捩的重要手段。

高超声速流场本质是高度非均匀、非定常的复杂的三维流动,存在流动参数变化梯度很大的激波、滑流面、分离剪切层等[3]。随着马赫数增大到高超声速,边界层转捩机制和影响因素变得更为复杂,相互作用尤为突出。其边界层转捩的预测和控制问题至今仍然没有被很好地解决,边界层转捩仍然是制约高超声速技术突破的基础科学问题之一,是当前国际学术研究的热点与难点[2]。其中传感器的选择会对风洞试验结果造成巨大的影响,例如Craig 等[4]使用热线风速仪对Ward 等[5]的圆锥模型深入研究横流驻波的二次失稳测量试验时,由于热线频率响应量程不同,他们不但没有测量到原试验中的高频信号,反而得到了两个低频信号,甚至没有监测到湍流和转捩的出现。

由于传统的表面热线易被吹断、红外测量边界层转捩方法受相机帧率限制难以捕捉到高超声速流场中的高频信号,Ling 等[6]于1956年开始引入热膜探头作为湍流研究的工具。韩建[7]通过铂膜电阻传感器测量高超声速风洞中圆锥壁面瞬时热流,但由于该类型传感器普遍采用内埋式,仅圆柱状传感器顶端受感部为薄膜构型,在飞机模型加工时仍需打孔改造。当前国内应用阵列式热流信号传感器测量边界层转捩的研究较少,故对此开展研究工作。柔性薄膜传感器相比于传统测压、测热传感器而言,体积大大减小,可以方便地安装在风洞试验模型的表面,对模型的流场干扰程度达到了最小。同时由于传感器的探测端为薄膜,不受模型表面弯曲的影响。

本文针对阵列式高频热流信号柔性薄膜传感器的前端制备开展初步工艺研究,并在掌握了相关工艺流程的基础上,进一步确定相关材料和使用设备的最佳参数。

1 柔性薄膜传感器主要材料的选择

1.1 衬底材料的选择及表面改性处理工艺

制备柔性薄膜传感器需选择合适的绝缘材料作为衬底。大多数高分子材料在外电场作用下,体电流很小,同时体电阻率很高(约1010~1020Ω·m),是良好的绝缘材料。其中聚酰亚胺(PI)是有机聚合物类绝缘材料,具有优良的力学性能、良好的化学稳定性以及很高的抗辐射、耐高/低温性能(理论上可正常工作的温度区间为– 269 ~ +400℃),能够在250~280℃的空气中长期使用,适宜用作柔性印制电路板基材和各种耐高温电机电器绝缘材料,相关参数详见表1。在本文中拟使用厚度为0.06mm 的成品聚酰亚胺薄膜作为衬底材料。

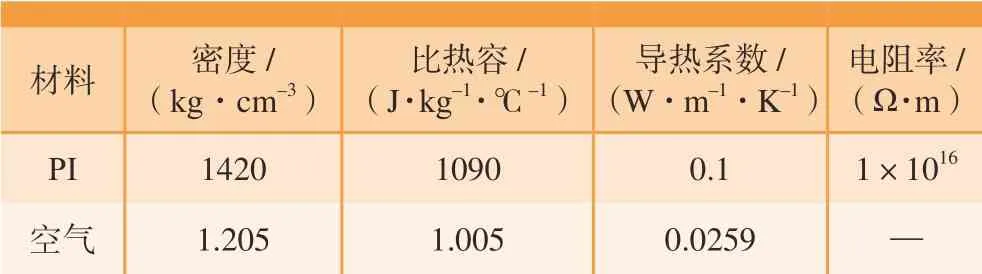

表1 材料参数Table 1 Material parameter

聚酰亚胺材料也存在一些不利的特性,由于其表面疏水性基团多、表面能低,导致其黏连性能欠佳,与胶黏剂、金属的黏合性均较差,限制了该材料在柔性电路板等方面的进一步应用。例如直接使用匀胶、光刻工艺图案化并进行磁控溅射沉积金属后,用去胶液清洗聚酰亚胺表面时会出现图1所示的情况,图案化的金属薄膜在清洗过程中也会随光刻胶一起剥离。

图1 未进行表面改性Fig.1 No surface modification

在优化其黏连性能的过程中,曾采用5000#的砂纸对聚酰亚胺薄膜表面打磨,虽然可通过增加表面粗糙度实现图案化的基础要求,但测量铜引线时发现电阻阻值极大,等同于断路,该种方法处理后的薄膜如图2所示。

图2 进行砂纸打磨Fig.2 Sandpaper finish

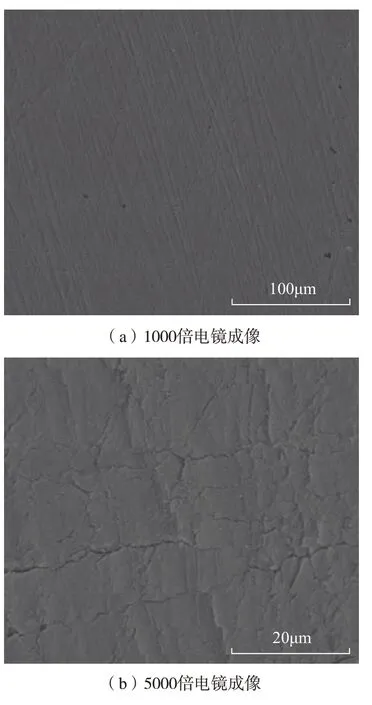

使用扫描电子显微镜可以观察到,砂纸打磨会在聚酰亚胺薄膜表面形成肉眼不可见的极细划痕,如图3(a)所示。导致薄膜表面凸凹不平,待溅射基底性能过低,进而使溅射沉积时产生大量的微裂纹,如图3(b)所示,最终导致电路断路。

图3 扫描电子显微镜观测铜图像Fig.3 Scanning electron microscope image of Cu

使用聚酰亚胺薄膜作为传感器的柔性基底,仍需进一步提高其表面的接触特性,增加其黏连性[8–10]。聚酰亚胺薄膜的表面改性采用等离子体轰击的方式[11–12],空气中的水、氧气、氮气等电离或激发,形成粒子产物撞击聚酰亚胺薄膜,引入了羟基、胺基等极性亲水基团,与薄膜表面的材料发生交联。这样不仅可以提高其亲水性和表面能,还增加了刻蚀的粗糙度[13]。接触角可衡量薄膜表面亲水性,如图4所示,其中θ即为接触角。接触角由薄膜的表面特性决定:接触角越小,表明薄膜表面的亲水性越强,表面能越大[14–16]。

图4 接触角Fig.4 Contact angle

对聚酰亚胺薄膜表面进行等离子体轰击处理后,在未处理与处理后的薄膜表面分别用滴管滴加一滴水,现象如图5所示。从图5(a)可以明显观察到未处理的薄膜上水滴圆润饱满,接触角较大,亲水性不好;而处理后的薄膜,水滴扁平铺开于薄膜表面,亲水性明显提高(图5(b))。

图5 等离子未处理与处理后效果Fig.5 Plasma untreated and treated effect

1.2 光刻胶的选择

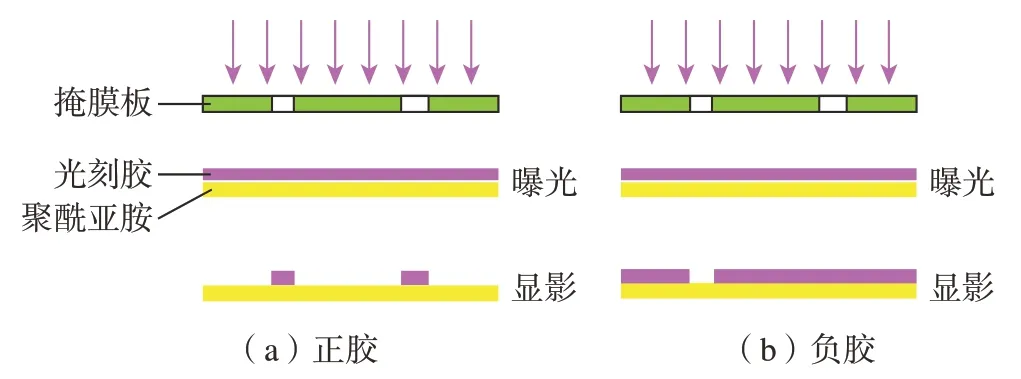

按照曝光后光刻胶是否可溶、得到的图案与遮光区是否相同,可将光刻胶分为正胶和负胶两种,正胶曝光可溶故得到的图案与遮光区相同,负胶反之,显影、曝光示意图如图6所示。考虑到试验需要的感光灵敏度较低,但需要较高的图形分辨率、黏附性,且对曝光和显影具有较大宽容度,因此该选择RZJ–304(50CP)型正性光刻胶进行光刻。

图6 光刻正/负胶显影和曝光示意图Fig.6 Development and exposure of positive/negative photoresist in lithography

1.3 溅射金属靶材的选择

在选取受感部材料时,需要合适的金属作为热敏电阻材料,常见的金属电阻特性如表2所示。可知,镍的电阻温度系数大于其他几种材料,从而在相同温度变化时可以获得更大的电阻变化值,测试灵敏度更高。因此选择金属镍作为柔性薄膜传感器薄膜受感部的材料。

表2 5 种典型金属的电阻率及温度电阻系数Table 2 Resistivity and temperature resistance coefficient of five typical metals

考虑到铜的电阻率较小,温度电阻系数较低,电阻值随温度变化不明显,且造价相对较低,故可作为导线材料。

2 薄膜传感器的制备

2.1 制备工艺

薄膜传感器制备工艺的主要示意图,如图7所示。

图7 薄膜传感器制备工艺示意图Fig.7 Schematic of film sensor fabrication

(1)首先,进行匀胶、光刻工艺。将洁净的聚酰亚胺薄膜放在匀胶机转盘上,用滴管抽取约2mL 的光刻胶滴加于薄膜表面,先以900r/min 的低速旋转15s,后以2500r/min 的高速旋转40s。匀胶后,在105℃的烘箱中烘烤90s,完成光刻胶的旋涂。

在一个道德意识浅薄、公共意识低下的社会环境下,不可能营造出高品位的会计人员职业道德。营造良好的会计从业环境,不是仅靠会计业界的努力就能做到的,而是依托社会各方面的变革与协调,尤其是应与法律、各行各业的职业道德同步,只有这样才能做好会计人员职业道德建设。

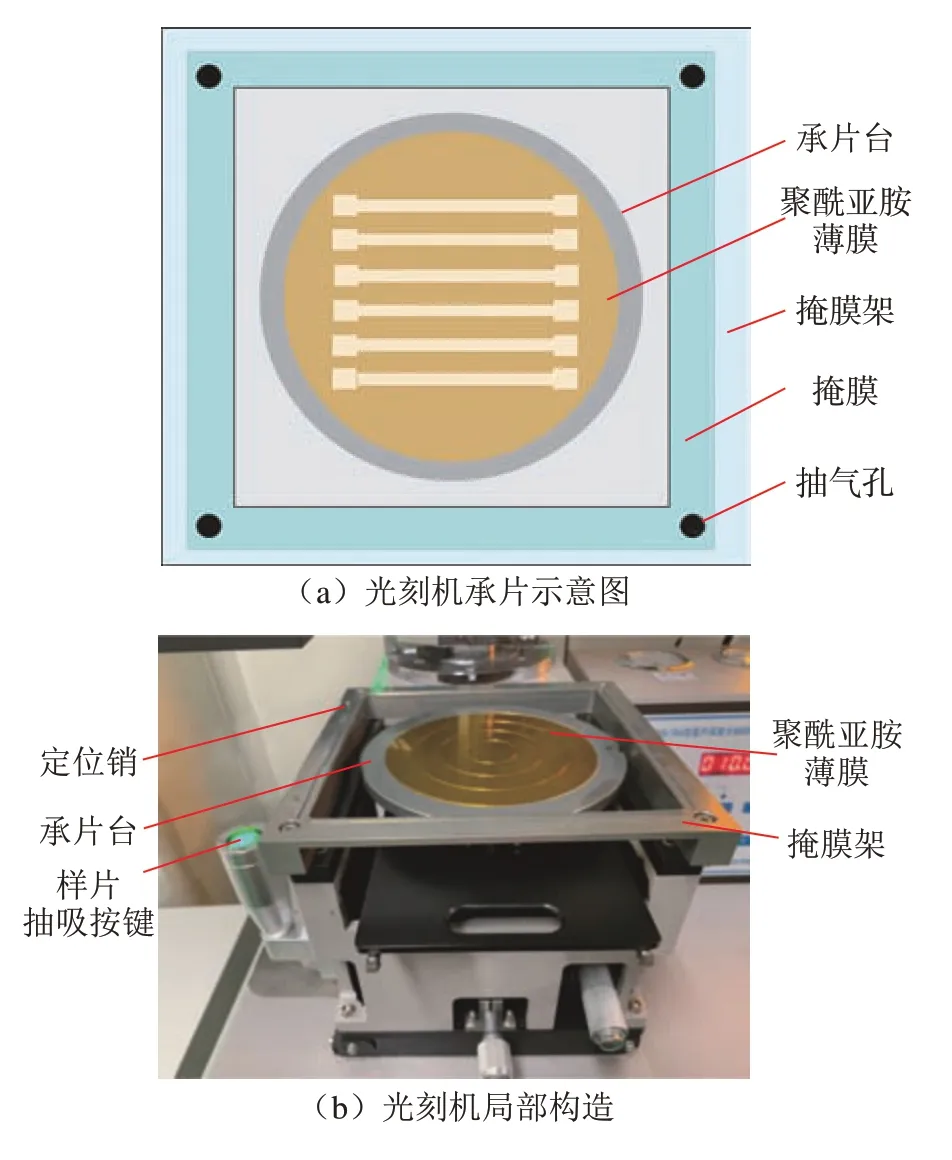

(2)其次,将固化完毕的聚酰亚胺薄膜放在URE–2000/35A 型光刻机的承片台上,将掩膜置于掩膜架,如图8所示,使用紫外光曝光系统曝光,时间为10s,曝光过程如图9所示。紫外曝光后,将样片放入盛有ZX–238 显影液的玻璃皿中显影约30s。取出样片后用纯水清洗,此时掩膜图案已经定义在光刻胶图形层上。

图8 光刻位置示意图Fig.8 Schematic of photolithography position

图9 光刻曝光过程Fig.9 Photolithography exposure process

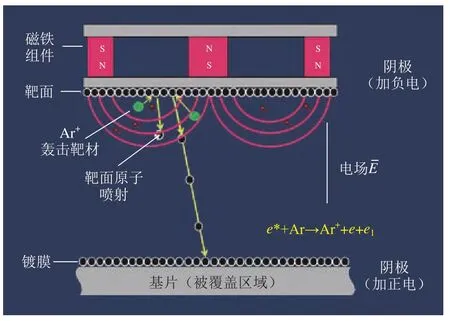

在用等离子体轰击聚酰亚胺薄膜完成表面改性后,进行磁控溅射工艺。磁控溅射原理如图10 所示,Ar+在电场作用下加速飞向阴极靶,轰击靶材发生溅射。溅射金属材料时,将图案化完成的聚酰亚胺薄膜放入Sputter100T 型磁控溅射镀膜机中,选择合适的参数进行金属原子的溅射沉积。

图10 磁控溅射工作原理Fig.10 Principle of magnetron sputtering

溅射沉积的最关键的优势是它能够控制最终的样片性能。沉积后的微观结构是由沉积设备的型号和状态、工艺参数、靶材基础参数以及衬底状态等多种因素共同决定。研究表明,对结果影响最大的可变参数是功率、压力(受本底真空度和气体流量共同影响)和时间。针对试验中使用的Sputter100T 型磁控溅射设备,由于功率与压力存在固定比率关系,因此主要决定磁控溅射状态的变量是溅射功率和时间。

(3)最后,使用专用去胶液浸泡去除光刻胶部分,同时剥离掉光刻胶层上附着的金属镀层,保留所需的图案部分。将去胶后的聚酰亚胺薄膜放入去离子水中清洗后,放入烘箱中烘干。制备完成后对样片编号,在适宜的环境中妥善保存。

柔性薄膜传感器存在受感部与电路部分 (图11),需两次循环上述制备工艺,针对图案化要求分别选择不同的掩膜与金属靶材,完成套刻。

图11 柔性薄膜传感器样片Fig.11 Flexible film sensor sample

2.2 试验设置与结果分析

采用不同长宽的线条开展了两组试验,其中1 号试验的掩膜采用长60mm、宽1.2mm 的线条阵列。线条两端设计正方形触点,便于后续的电阻值测试,而阵列化的设计可实现电阻值多次测量,取平均值减小随机误差。在溅射沉积的试验中分别设置3 种溅射功率:40W、60W、80W,溅射时间分别为1000s、1200s、1500s 和1800s。在不同功率下,磁控溅射时间t1与薄膜阵列电阻值R1的关系如图12 所示,其中电阻值均为千欧量级。

由图12 可知,相同时间下,溅射功率越大阻值越小。即提高溅射功率,等离子体产生的电流密度会增加,增大靶材被轰击概率,从而表现为功率增大,这样溅射靶材的效率提高,阻值减小。同时,功率的提高也会使溅射出的靶材原子的动能增加,从而提高沉积速率和衬底的温度,在实际现象中表现为功率增大,结晶速度提高。

图12 不同功率下磁控溅射时间与电阻的关系Fig.12 Relationship between magnetron sputtering time and resistance at different power

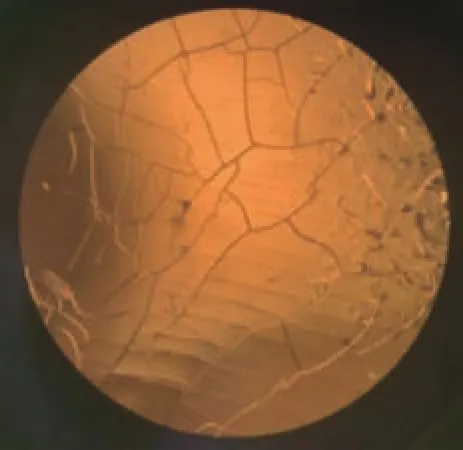

Sputter100T 设备的最高功率为500W,故在初期试验基础上,将功率分别设置为200W、300W 和400W。对于该设备而言,400W 功率过高,易发生二次溅射,将已附着的靶材原子剥离于样片,降低结晶速度。且设置400W 时会在沉积过程中多次出现射频功率不稳定的情况,亦会使衬底过热。沉积后表面存在肉眼可见裂纹,用40 倍显微镜观测到表面状况如图13 所示,故不宜设置400W 的溅射功率。

图13 溅射功率400W 的表面状态Fig.13 Surface state of 400W sputtering power

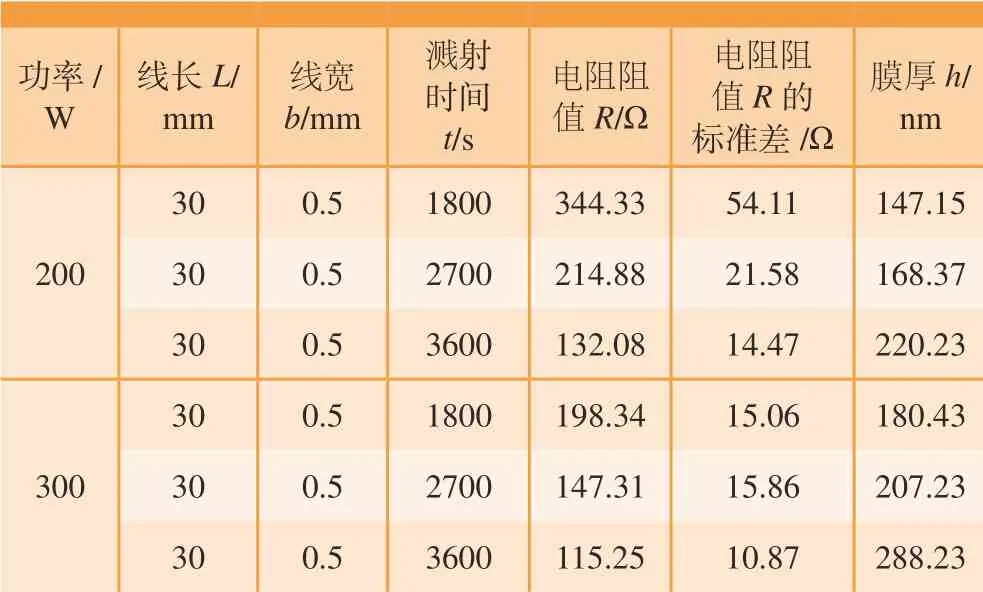

重新设置200W 和300W 的溅射功率,溅射时间设为1800s、2700s、3600s,得到与之对应的阻值和标准差,如表3所示。

表3 靶材镍分别在200W 和300W 功率下的不同溅射时间与阻值的关系Table 3 Different sputtering time and resistance of target Ni at 200W and 300W

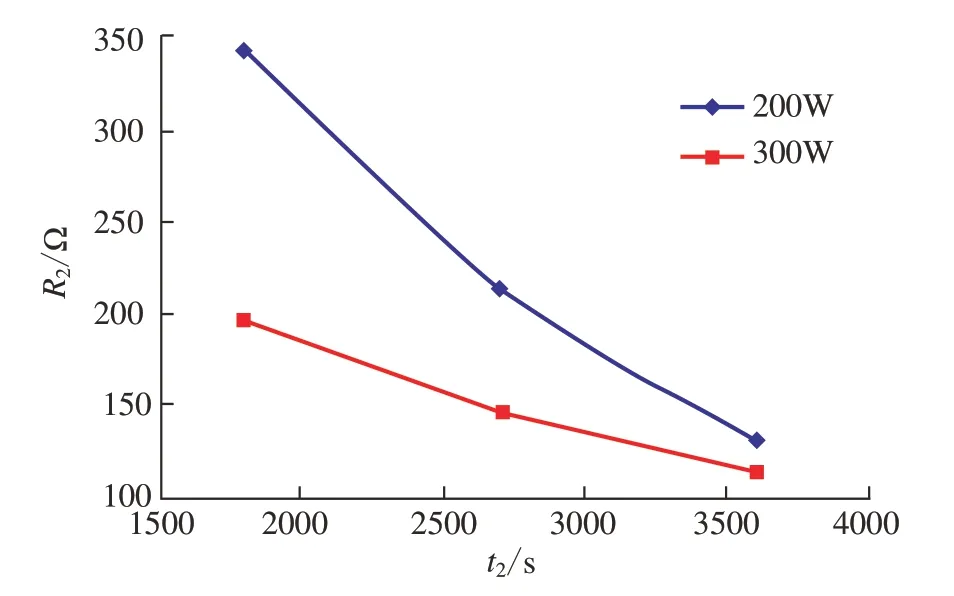

阻值R2与溅射时间t2对应的曲线图如图14 所示。由两条曲线对比可知,随时间的增加200W 的阻值变化剧烈且阻值的标准差过大、不稳定。故要想得到表面质量良好且阻值较小的薄膜传感器阵列,300W 的溅射功率较为适合。

图14 两种功率下阻值与溅射时间的关系Fig.14 Relationship between resistance value and sputtering time at two kinds of power

通过扫描电子显微镜的测试,可得到表3中沉积金属的厚度数据。由图15 厚度h2与溅射时间t2对应的曲线可知,相同时间条件下,溅射效率与结晶速度均随功率增加而提高。

图15 两种功率下厚度与溅射时间的关系Fig.15 Relationship between thickness and sputtering time at two kinds of power

3 结论

本文从材料选择入手,提出一套详尽的流程化薄膜传感器制备工艺,可实现阵列式高频热流信号传感器的前端生产,并重点研究磁控溅射沉积工艺的影响因素及参数结果。针对聚酰亚胺表面黏连性能不佳的情况,采用等离子体表面改性工艺,改变其表面疏水情况,从而保证图案符合预期,同时满足信号传输测试需求。通过对磁控溅射沉积这一关键工艺进行分析,探索了主要工艺参数—功率和时间对柔性薄膜传感器阻值、表面状态等性能的影响,确定300W 溅射功率是较为适宜的工作参数。在该功率下既可以保证薄膜传感器表面质量,又能减少磁控溅射时间。

后续试验中,拟从增加阵列布点或设计多层薄膜传感器等方面入手,获得更为紧凑的受感部,满足阵列式高频热流信号传感器丰富、详实数据的测量需求,将其应用于探究高超声速三维边界层转捩问题。