电石渣综合利用工艺技术比选

卞杨燕

(武汉江汉化工设计有限公司,湖北武汉 430223)

中国是世界上最大的电石(碳化钙)消费大国,产能占世界总产能的90%以上。根据碳化钙行业的产业链显示,生产碳化钙的原料主要为碳电极、生石灰与焦炭,产品主要为1,4-丁二醇、三氯乙烯、聚氯乙烯与乙炔。据统计,2020年国内电石销量为2 758万吨,较2019年增加了176.43万吨,同比增长6.8%,按每吨电石产生1.2t 干基电石渣计算,2020年产生的固废电石渣约3 310万吨干渣,湿渣约为4 728万吨(含水30%)。

电石废渣按照国家环保标准《危险废物鉴别标准》(GB5085—2019),属Ⅱ类一般工业固体废物。但由于其主要成分为氢氧化钙,经处置后即可以成为水泥、碳酸钙、氧化钙、硫酸钙等行业的主要原料,并可替代部分天然石灰石,在目前资源综合利用和生态环境保护的攻关时期,电石渣的就地资源化可有效利用电石渣中的钙资源,实现固废的资源化利用和循环经济发展,延长产业链,创造新的经济增长点,符合循环经济发展的要求。

1 电石渣制备硫酸钙晶须技术

硫酸钙晶须主要用于生产塑料、橡胶、树脂、造纸、沥青、环境保护净化剂。根据晶须形成过程,电石渣制备硫酸钙晶须有三类方法[3]:相转变法、结晶法和化学合成法。

1.1 相转变法[3]

相转变法原料为二水石膏,利用二水石膏水相向半水相的转变制备半水石膏晶须。在研究反应过程中发现,107℃为二水石膏向半水石膏转变的温度[3],在相变反应中也存在吸热现象。在二水硫酸钙浓度较低的条件下,相转变温度为109.8℃,由于高于常压下水的沸点,所以需要采用特殊条件获得转变温度使其发生相变。相转变法又分为水热法、盐溶液法及有机溶剂法。

水热法作为应用最广的石膏晶须制备方法,采用水作为溶剂,利用高压釜加压,使水的沸点上升,从而达到二水石膏向半水石膏的转变温度。并且在水热体系下,晶体生长界面的扩散区变窄,过饱和度降低,阻止了枝晶的生长,实现半水石膏晶须的生成。

盐溶液法是在氯化钙和硫酸或盐酸的盐溶液中加入石膏,在常压条件下加热反应制备半水石膏晶须。硫酸和氯化钙盐溶液沸点高于转化温度实现相变过程,反应温度为102~120℃;由于盐酸的挥发性使饱和蒸气压升高,使得盐酸和氯化钙溶液中的转化温度较低,约为101℃。

有机溶剂法的反应体系采用以醇类物质为主的有机溶剂水溶液,一方面是为了提高水的沸点,在液相中就可以达到转变温度;另一方面,有机溶剂中的羟基基团可通过氢键与水分子或硫酸根离子上的氧原子结合,使半水石膏生长形成晶须。

1.2 结晶法[3]

结晶法是根据二水硫酸钙溶液温度降低时产生过饱和结晶的原理制备二水石膏晶须。二水石膏在多种酸性溶液中的溶解度与温度成正比,一般是在高温下将石膏溶解,低温下再从溶液中结晶出二水石膏晶须,原料和产物均为二水石膏。

晶须的结晶分为两个步骤:过饱和度较高时,形成较多的晶核;当过饱和度下降至一定值时,则过渡到晶核长大阶段。降温是结晶法最为重要的反应过程,为提供过饱和度,结晶法需要通过降低溶液温度来降低二水石膏的溶解度,但也需要合适的降温速率,过快的降温速率就会导致过饱和度较高,产生长径比较小的晶须,甚至难以形成晶须。

与相转变法相比,结晶法需要经过溶解、过饱和、再结晶的过程,因而为制备出纯度更高的石膏晶须,应对杂质含量较高的工业石膏为原料先进行过滤除杂处理,对含有较多杂质的石膏尾矿用酸溶液浸提处理。

1.3 化学合成法

化学合成法的原理是采用钙离子与硫酸根离子反应生成硫酸钙晶须,原料是含钙离子的盐溶液以及含硫酸根的盐溶液,产品为半水硫酸钙晶须。化学合成法需要严格控制反应条件,钙离子和硫酸根离子反应过快会形成大量未生长的CaSO4晶核。

化学合成法主要有常压酸化法和水热合成法。

常压酸化法是在一定温度下,原料在常压酸性环境中达到过饱和的状态,利用温度影响硫酸钙的溶解度,溶解,结晶,过滤,洗涤,干燥,最终得到产品。其工艺流程如图1所示。

图1 常压酸化法制备硫酸钙晶须工艺流程

常压酸化法可以使用普通的反应器,但该方法也有一些缺点:①在酸性条件下进行,腐蚀性较大,对设备材质的要求比较高;②在实际生产过程中一直存在母液酸性过大的问题,需对母液进行处理,否则会影响环境;③石膏在溶液中的溶解度有限,使得料浆浓度比较低,降低产率;④酸化法制备的硫酸钙晶须的晶体长度不均,存在较大的差异,从而导致晶须整体质量较低;⑤产品表面显酸性,如果直接煅烧设备腐蚀严重,如果洗涤就会造成水量过大和晶须水化严重的现象。

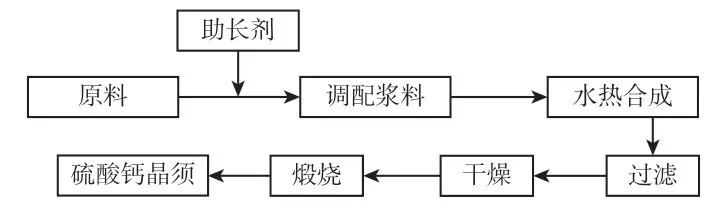

水热合成转晶法是采用水溶液作为反应溶剂,在一定温度和压力下,经过氢氧化钙和浓硫酸调节pH后,在反应器中进行反应,最后经过滤、干燥、煅烧得到最终产品。其工艺流程如图2所示。

图2 水热法制备硫酸钙晶须工艺流程

水热合成法硫酸钙晶须表面显中性,无需洗涤。除此之外,水热合成法还可以一步实现合成与晶化,生产出来的产品晶须形貌完整可控、粒度均匀、团聚较少。

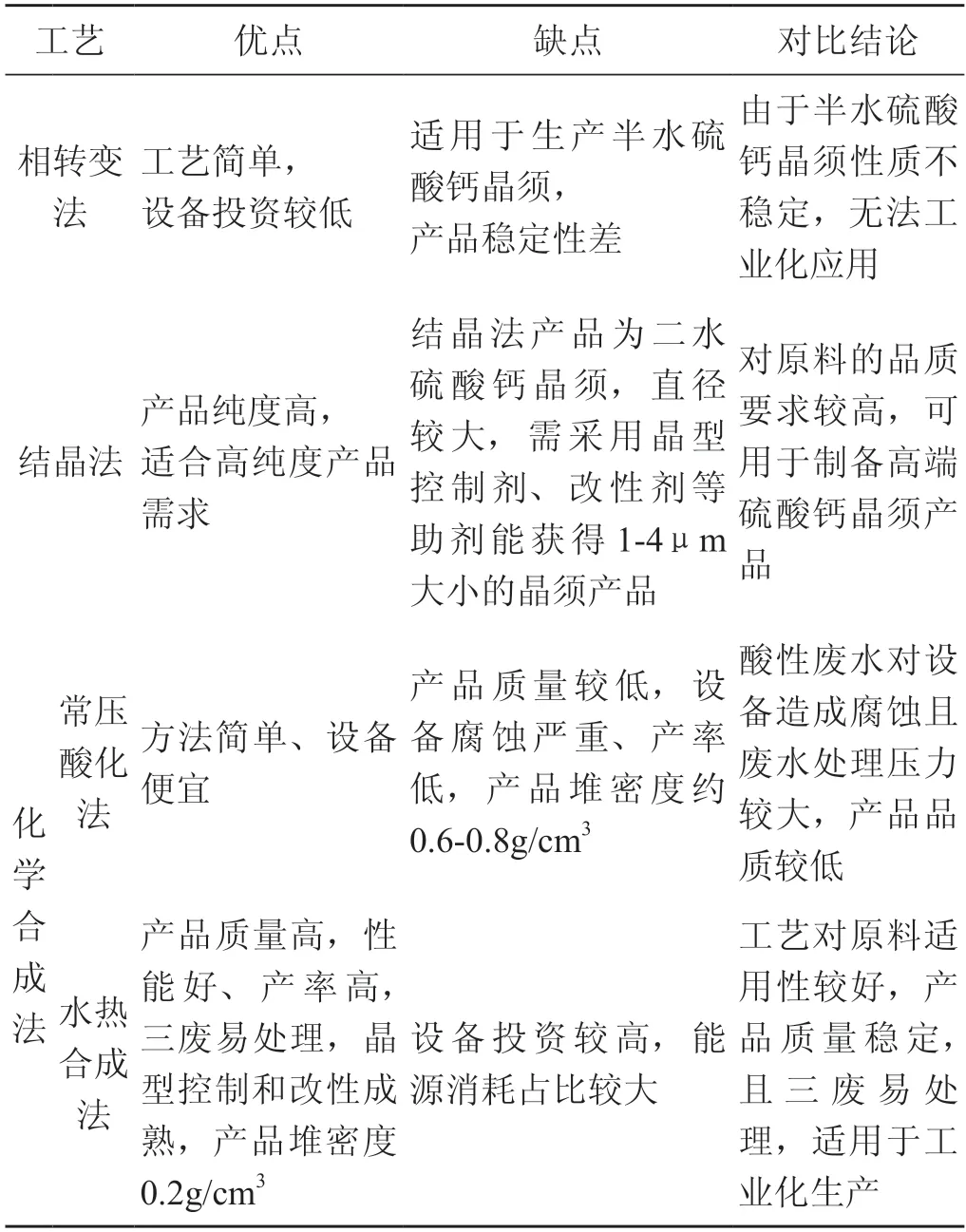

硫酸钙晶须制备工艺技术方案对比见表1,目前电石渣制备硫酸钙晶须项目工业化未见报导。

表1 硫酸钙晶须制备工艺技术方案对比表

2 电石渣制备纳米碳酸钙技术

碳酸钙的应用范围主要集中于橡胶、造纸、塑料、涂料、油墨、保健食品与饲料、日化与医药行业。目前,碳酸钙行业产能已经过剩。国内用于硅酮胶领域的纳米钙总需求量已超过20万吨(已饱和),用于轿车领域的纳米钙总需求量约为5万吨(已饱和)。但随着我国经济水平的发展和碳酸钙微细化、表面活性技术的进步,相关行业对提升产品质量档次的需要更加迫切,纳米碳酸钙的发展空间巨大。高端轿车用纳米钙、聚氨酯用纳米碳酸钙、MS 胶钙等属于高端纳米钙产品市场需求量较大。

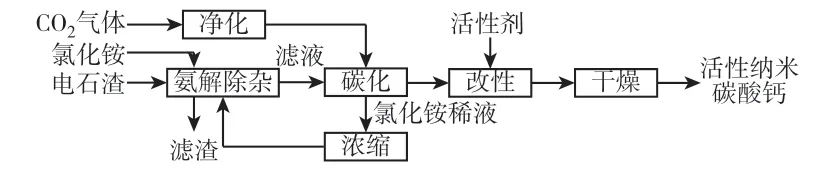

目前,电石渣制备碳酸钙的项目主要有柳州东风化工股份有限公司新建3万t/a 超细(纳米)活性碳酸钙项目、内蒙古晨宏力化工集团有限责任公司联手中科院过程工程研究所新建6万t/a 纳米活性碳酸钙项目[1]。采用的流程如图3所示。

图3 电石渣制备纳米活性碳酸钙流程图

将电石渣与氯化铵溶液反应,经过除杂得到氯化钙和氨水溶液,然后在一定温度和压力下通入二氧化碳(碳化剂)进行碳化反应,得到碳酸钙浆液,浆液再经脱水、包覆、干燥得到纳米碳酸钙[1]。

3 电石渣制备氧化钙技术

目前,国内外制备氧化钙的方法主要有:立窑煅烧加工工艺、流化床煅烧工艺、回转窑煅烧工艺及干法悬浮煅烧工艺[2]。

早期石灰石加热制备氧化钙的工艺采用的主要是立式煅烧窑炉[2],但立式煅烧窑炉主要适合大块状物料,且加热时间长,热效率低,并不适合粉状的电石渣煅烧加工生产;流化床式煅烧工艺,主要适用于小颗粒状物料的加热煅烧,由于流化床式煅烧设备外形尺寸较大,产量和换热效率较低,且能耗较高,生产工艺也相对比较复杂,故不适用于电石渣煅烧生产氧化钙;回转窑煅烧工艺是电石渣生产水泥的工艺方法,存在投资大,工艺复杂等缺点,对设备技术的要求也较高,故也不适合用于电石渣的煅烧生产。干法悬浮煅烧工艺,其物料要求细小,由于悬浮煅烧换热效率高,能够实现量产,工艺简单,投资相对较低,因而,采用干法悬浮煅烧工艺,从目前来看,是一种较为先进,适合用于电石渣生产氧化钙的加工工艺。干法悬浮煅烧工艺虽然在化工、冶金等领域应用较少,但在水泥建材领域属于成熟可靠的技术,技术成熟度较高,没有技术风险,选用干法悬浮煅烧工艺系统,是一种最经济、可靠的技术方案。

4 电石渣制备水泥技术

目前国内利用湿排电石渣生产水泥的工艺主要有半湿法工艺、“湿磨干烧”工艺、新型干法“干磨干烧”工艺。

2019年,中盐吉兰泰PVC 电石渣综合利用制水泥项目已顺利竣工验收,该项目采用国内先进的新型干法窑外水解水泥生产技术,利用聚氯乙烯生产过程中产生的电石渣为原料生产水泥。

5 结束语

电石渣作为工业固废,处置成本高,对环境影响大。通过工艺技术,对电石渣综合利用,变废为宝,对保护环境生态、对提高企业经济效益具有重要意义。目前,电石渣制备水泥、氧化钙、高端纳米碳酸钙、硫酸钙晶须等均有较为成熟的处理技术,在精细化工生产领域应大有作为,对附加值高的产品技术应予以积极推广。对电石渣的综合利用也应因地制宜,与企业联合,在原有生产不受影响的前提下,与原有工艺有机融合在一起,形成电石渣生产利用的循环经济产业链,这样才能最大限度地实现电石渣处理的资源化和无害化。