选择性除草剂硝磺草酮安全清洁生产工艺研究

韦自强

(江苏丰山集团股份有限公司,江苏大丰 224145)

选择性除草剂硝磺草酮(Mesotrione),又名甲基磺草酮、米斯通,是由捷利康(现先正达)开发的第2个三酮类除草剂,一种抑制对羟基苯基丙酮酸双氧化酶(HPPD)的专利产品[1-3],具有广谱、高效、低毒、可混性强、使用灵活等特点,自上市以来用量及销售额逐年增长。

硝磺草酮能有效消除玉米田一年生阔叶杂草和一些禾本科杂草,特别对抗磺酰脲类除草剂的杂草效果明显,对玉米及其后茬作物安全,对环境友好[2],在玉米田除草剂市场,硝磺草酮成为该领域第一大产品。

先正达公司硝磺草酮在中国取得了为期7.5a 的行政保护,授权号为NB-US2005020229,行政保护始于2005年2月2日,2012年8月2日期满[3-4]。

随着公众对生态环境和食品安全的关注度日益提高,农村农业部提出化肥农药“零增长”的战略目标,农药产品的发展目标是高效、安全、经济和环境友好的新品种,硝磺草酮符合当前发展趋势,越来越受到关注和重视。

1 工艺对比

2-硝基-4-甲砜基苯甲酸为硝磺草酮合成的关键中间体。

文献[5]报道的硝磺草酮合成方法,一般以甲苯、对甲基苯酰氯、对氯甲苯为起始原料,经过甲基化、硝化、氧化、氯化、缩合和重排6步得到,总合成收率一般在30%~60%,收率低、环境不友好,因此开发出一条经济、安全、环境友好的工艺迫在眉睫。通过大量的实验研究,本工作开发了一条收率高、安全环保的新工艺,以下就新老工艺的优缺点进行讨论。

1.1 对甲砜基甲苯合成

从图1看出,路线A 以甲苯为原料,直接与甲基磺酰氯混合发生傅克反应得到对甲砜基甲苯。此路线反应条件温和、步骤少,但是用到剧毒品甲基磺酰氯。路线B 以对氯甲苯为原料,先与乙硫醇在600℃下反应得到对甲基硫酚,再与硫酸二甲酯在碱性条件下反应得到对甲硫基甲苯,然后经氧化反应得到对甲砜基甲苯。此路线反应步骤长、条件苛刻;原料乙硫醇具有强烈、持久且具刺激性的蒜臭味,是2000年版吉尼斯世界纪录中收录的最臭的物质;同时乙硫醇沸点低、爆炸下限低,容易出现爆炸事故。路线C 以对甲基苯酰氯为原料,先与亚硫酸钠在碳酸氢钠水溶液中反应得到对磺酸钠甲苯,再与氯乙酸钠烷基化反应得到对甲砜基甲苯。此路线原料易得、条件温和、生产成本低,但烷基化为首批重点监管的危险化工工艺之一。

图1 现有甲基化合成工艺

综合考虑,新开发的工艺不合成对甲砜基甲苯,直接采购作为原料。

1.2 2-硝基-4-甲砜基甲苯合成

现有硝化合成工艺将对甲砜基甲苯加至98%硫酸中,降温至一定温度,滴加68%硝酸,硝酸滴完后保温反应至终点,然后滴加工艺水稀释至一定浓度。

现有硝化合成工艺采取釜式反应,容易出现热量累积情况,导致副反应生成多硝基化合物,有引起爆炸的可能性,存在潜在的安全风险。

新工艺以对甲砜基甲苯原料,对甲砜基甲苯-浓硫酸与硫酸-硝酸经过混合器混合后进入微通道反应器进行反应,硝化物料从反应器末端管道滴至水中,析出固体,过滤得到2-硝基-4-甲砜基甲苯湿品;滤液浓缩得到的浓硫酸循环用至硝化反应,浓缩蒸出的水循环用于硝化后处理析晶。

新工艺较现有合成工艺大幅度降低了反应安全风险,浓硫酸的消耗降低了75%,更减少了废硫酸的处理量。

1.3 2-硝基-4-甲砜基苯甲酸合成

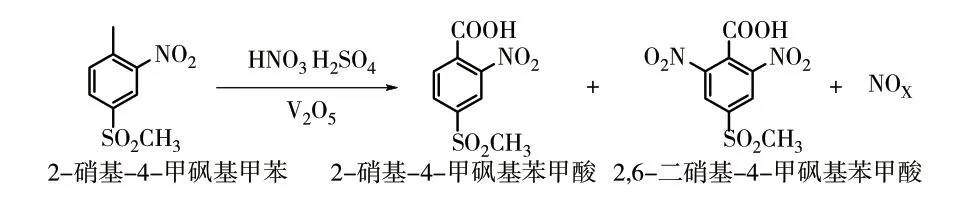

从图2可以看出,现有氧化合成工艺在硝化体系中加入五氧化二钒,升温至一定温度,滴加68%硝酸,硝酸滴完后保温反应至终点,降温至一定温度后,过滤,水洗,滤饼2-硝基-4-甲砜基苯甲酸粗品加入工艺水,经分阶段加入液碱调节体系pH,萃取,酸化操作,过滤,滤饼干燥得到2-硝基-4-甲砜基苯甲酸产品。

图2 现有氧化合成工艺

现有氧化合成工艺需使用价格较高的剧毒品五氧化二钒作为催化剂;68%硝酸用量大、滴加时间长,滴加过程为了控制反应温度,需回流分出大量的稀硝酸,同时反应释放出大量的氮氧化物气体;反应过程中生成杂质2,6-二硝基-4-甲砜基苯甲酸,降低了反应收率,增加了粗酸精制的难度;过滤滤饼需要用大量水才能将硫酸完全洗去,废水中含有五氧化二钒,三废处理至达标排放比较困难;反应尾气经碱吸收后变成高盐废水,经过MVR 浓缩回收硝酸钠和亚硝酸钠混合废盐,操作麻烦,设备投入大。

新工艺将2-硝基-4-甲砜基甲苯湿品加至稀硝酸中,在一定温度下采取正压方式进行氧化反应,反应过程中尾气经水吸收制备副产稀硝酸,反应结束后加工艺水析晶,过滤得到2-硝基-4-甲砜基苯甲酸粗品;滤液经浓缩得到一定含量的稀硝酸,与副产稀硝酸合并循环用至氧化反应,浓缩蒸出的水循环用至氧化后处理析晶;粗酸加入工艺水,经过简单酸碱中和精制得到2-硝基-4-甲砜基苯甲酸湿品。

新工艺未生成现有合成工艺的杂质2,6-二硝基-4-甲砜基苯甲酸,降低了精制的困难,提高了收率;硝酸投料量降低了50%,同时回收稀硝酸循环套用,更进一步降低了硝酸的消耗;反应时间缩短了75%,同产能下大幅度减少了设备的投入;避免使用剧毒品催化剂五氧化二钒,废水不用进行除五氧化二钒操作;尾气不需进行碱吸收,减少了废盐的处理及设备的投入。

1.4 2-硝基-4-甲砜基苯甲酰氯合成

图3 现有氯化合成工艺

现有氯化合成工艺将2-硝基-4-甲砜基苯甲酸加至1,2-二氯乙烷中,加入有机碱,升温至一定温度,滴加氯化亚砜,氯化亚砜滴完后保温反应至终点;再将1,2-二氯乙烷蒸干,加入新鲜的二氯甲烷或1,2-二氯乙烷,然后降温至一定温度。

现有氯化合成工艺用1,2-二氯乙烷作为溶剂,毒性相对较大,尾气碱吸收后经RTO 焚烧产生氯化氢,腐蚀设备,对RTO 设备材质要求高;用氯化亚砜作为氯化试剂,反应过程中释放出大量有毒、腐蚀性气体二氧化硫和氯化氢,二氧化硫经碱吸收后变成高盐废水,需经过MVR 浓缩回收副产亚硫酸钠;将酰氯体系减压蒸干,存在安全风险;再加入新鲜1,2-二氯乙烷或二氯甲烷,容易使2-硝基-4-甲砜基苯甲酰氯部分水解成2-硝基-4-甲砜基苯甲酸,降低收率。

新工艺将2-硝基-4-甲砜基苯甲酸湿品加至甲苯中,减压分水后,加入有机碱,滴加三光气-甲苯溶液,三光气滴完后保温至反应终点,蒸出一半甲苯后降温至一定温度。

新工艺直接用2-硝基-4-甲砜基苯甲酸湿品投料,减少2-硝基-4-甲砜基苯甲酸湿品干燥设备的投入;溶剂用毒性相对较低的甲苯代替1,2-二氯乙烷或二氯甲烷,而且尾气碱吸收后经RTO 焚烧释放出无毒、无腐蚀的气体;用三光气代替氯化亚砜,反应过程中释放出二氧化碳和氯化氢气体,尾气直接用水吸收即可,解决了现有合成工艺二氧化硫处理的问题,减少了设备的投入;尾气经水吸收回收副产30%盐酸可直接用于重排后处理酸化,降低盐酸的消耗;反应结束后蒸出部分甲苯,一是避免出现酰氯蒸干的潜在安全风险,二是不用加入新溶剂导致2-硝基-4-甲砜基苯甲酰氯水解。

1.5 酯化中间体合成

现有缩合合成工艺在氯化体系中加入1,3-环己二酮,然后滴加三乙胺,三乙胺滴完后保温反应至终点。

现有缩合合成工艺1,3-环己二酮固体所含水分容易使2-硝基-4-甲砜基苯甲酰氯部分水解,降低收率。

新工艺先将蒸出部分甲苯后的酰氯体系,加至分水后的1,3-环己二酮-甲苯体系中,降至一定温度,然后滴加三乙胺,保温反应生成中间体酯。

新工艺将1,3-环己二酮加至甲苯中分水,减少2-硝基-4-甲砜基苯甲酰氯的水解;通过优化反应温度,最终提高了2-硝基-4-甲砜基苯甲酰氯的转化率。

1.6 硝磺草酮合成

现有重排合成工艺在酯化体系中加入三乙胺及丙酮氰醇;升温至室温,保温反应;反应结束然后加入工艺水,用盐酸调pH 为1~2;直接脱溶或分液后加水脱溶;过滤,滤饼用甲醇打浆;过滤,滤饼干燥得硝磺草酮成品。

现有重排工艺使用剧毒品丙酮氰醇,废水中含有氰根离子,处理至达标排放比较困难;后处理没有水洗及过滤除杂过程,硝磺草酮成品中含有无机盐、机械杂质等丙酮不溶物。

新工艺在酯化体系中加入无机碱与叔胺类有机碱作为催化剂,保温反应合成硝磺草酮;加入工艺水,用盐酸调pH 为1~2;经过分液、水洗、脱色操作,滤液加入工艺水,脱溶、过滤、滤饼加入甲醇打浆,过滤,干燥得硝磺草酮产品。

新工艺用混合催化剂代替剧毒品丙酮氰醇,废水不用除氰根离子;反应过程温度低,副反应少、选择性高,提高了收率;增加水洗过程除无机盐,水洗水用至酸化用水;增加活性炭脱色除机械杂质;脱溶后过滤滤液用至水洗用水。

2 结论

硝磺草酮现有合成工艺存在三废量大、收率低、使用剧毒品等问题。经过大量的实验研究开发出安全风险低、绿色化(原料、溶剂、催化剂等)、环境友好的工艺,5步总收率约70%,达到工业化安全清洁生产的目的。