一种关节臂式坐标测量机的多点标定方法

曾志江,高贯斌,马文金

(昆明理工大学 机电工程学院,云南 昆明 650500)

测量技术是先进制造技术的重要组成部分。随着制造业越来越趋向智能化、柔性化、集成化及自动化,其对高精密仪器的测量要求也越来越高[1-2]。关节臂式坐标测量机具有体积小、质量轻、便携性好、测量灵活等优点,在汽车制造、航天装配、逆向工程等领域得到了广泛应用。关节臂式坐标测量机是一种由多关节串联的空间开链结构,其特殊的结构在测量时会引入了较多误差,从而影响测量精度。

采用先进的技术方法可有效提高关节臂式坐标测量机的精度[3-4],这也是目前研究的热点。文献[5~6]对关节臂式坐标测量机关节转角误差进行了研究,提出一种基于改进的模拟退火算法的自标定方法。文献[7]提出了一种基于模拟退火和神经网络的动态误差补偿方法,利用 BP 神经网络建立动态误差补偿模型,解决了神经网络收敛速度慢的问题。文献[8]引入BP神经网络,对长度误差补偿模型进行了建模,进行了长度误差补偿验证。文献[9]通过圆光栅偏心误差实验对第 1及第2 关节处的圆光栅偏心误差模型参数进行了辨识,建立了包含前两关节圆光栅偏心误差的测量模型,并运用LM 算法进行了参数标定。文献[10]提出两点对称法的标定方法,实现了对关节臂式坐标测量机垂直度误差的标定。

目前对关节臂式坐标测量机的标定方法多为先进行单点重复标定,再用标准件进行距离标定。这种方法步骤繁琐且标定效率低。本文设计了标准量杆装置,可同时对单点及距离进行标定,能快速有效地提高关节臂式坐标测量机的精度及稳定性。

1 运动学模型及误差模型的建立

1.1 运动学建模

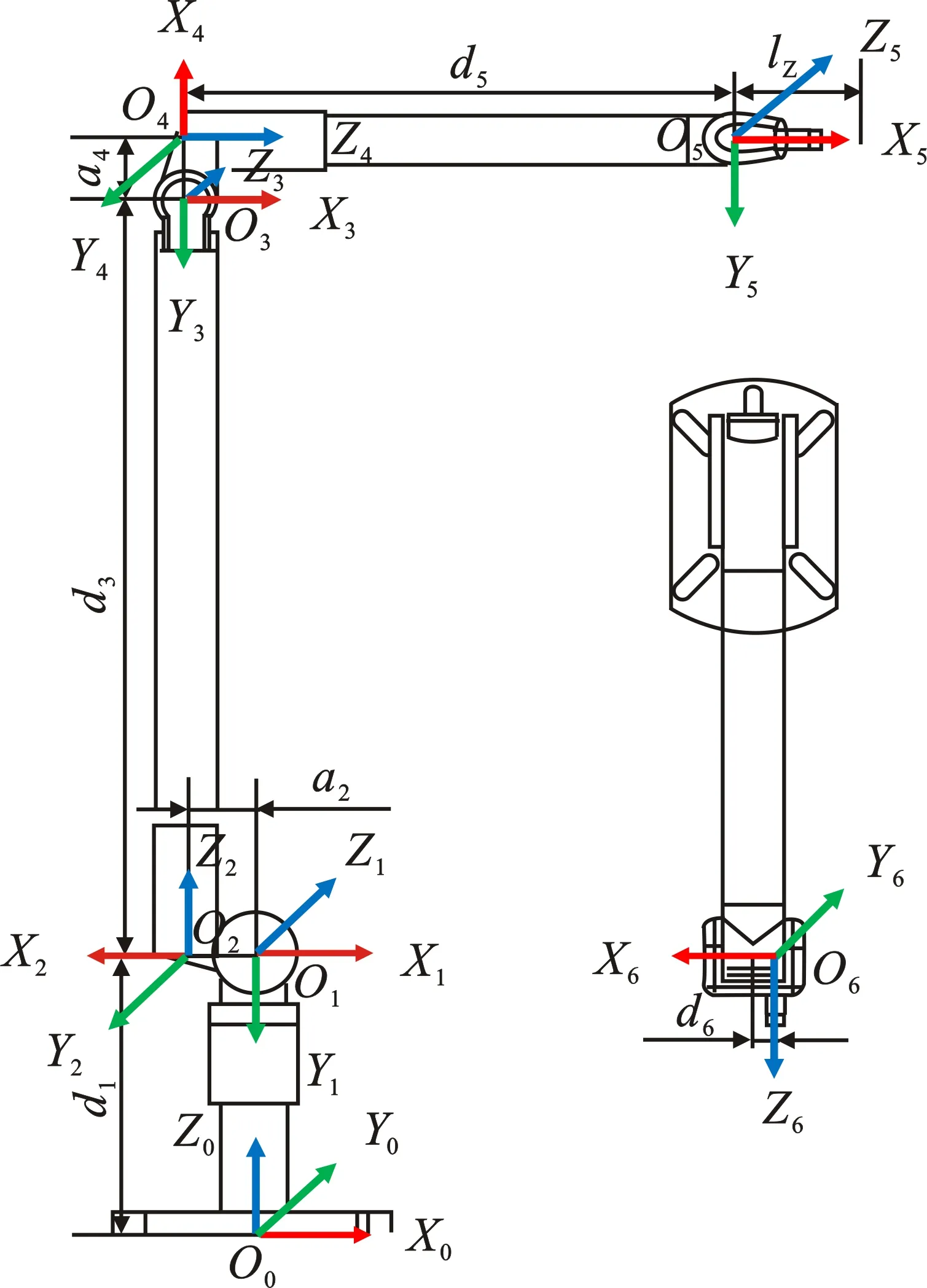

关节臂式坐标测量机是由连杆串联多个关节组成的空间开链机构。通常采用D-H(Denavit-Hartenberg)法来建立关节臂式坐标测量机的运动学模型[11]。运动学模型是关节臂式坐标测量机测量的数学基础,实现了关节臂式坐标测量机关节空间到坐标空间的转换。

如图1所示,本文以ROMER RA-7125型号的关节臂为实验对象。根据D-H法在各关节处建立了关节臂式坐标测量机的坐标系统,系统图如图2所示。

图1 关节臂式坐标测量机Figure 1. The articulated arm coordinate measuring machine

计算关节臂式坐标测量机两个相邻关节间的齐次变换矩阵Ti-1,i

(1)

式中,i=1~6为关节序号;θi为关节转角;αi为关节扭转角;di为连杆偏距;ai为杆长,其中θi是变量,其值可由安装在轴端的编码器测得。

逐个相邻关节变换矩阵连乘后,再乘以测头偏置(lx,ly,lz,1)T,就可得到末端测头中心在基坐标系下的坐标P(x,y,z,1)T。

(2)

式中,lx、ly、lz为测头中心在第6关节坐标系中的位置。

图2 关节臂式坐标测量机的坐标系统图Figure 2. Coordinate systems of the articulated arm coordinate measuring machine

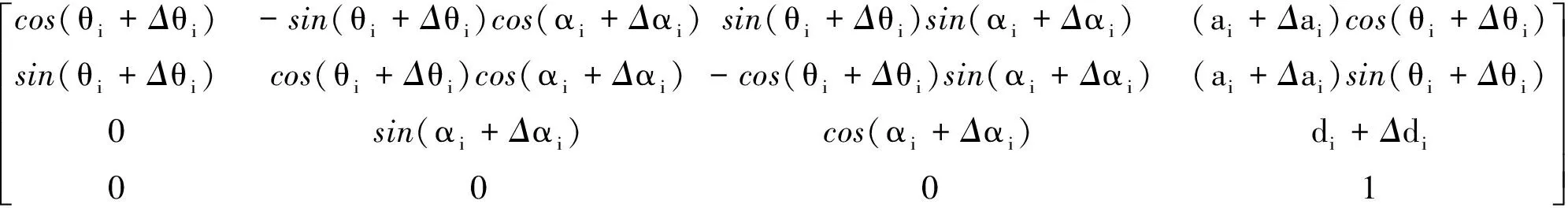

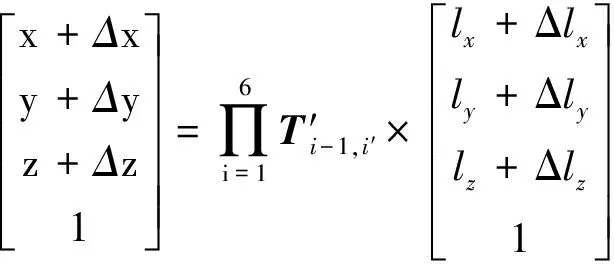

1.2 运动学误差模型

测头末端误差ΔP主要由运动学参数误差(Δdi,Δαi,Δai,Δθi)和末端测头偏置误差Δlx、Δly、Δlz所决定。其中,Δdi反映杆件长度误差,Δαi是关节长度误差,Δαi是角度误差,Δθi是关节零位偏差。在6个坐标系中,每个坐标系有4个待辨识的运动学参数误差,再加上测头偏置误差,则共有27个运动学参数误差需要辨识。由于运动学参数的误差较小,从而可得到如式(3)所示的带误差的坐标变换矩阵[12]。在式(3)所示的所有运动学参数中,只有关节转角θi是变量,其余的运动学参数以及27个待辨识的运动学参数(Δdi、Δαi、Δai、Δθi、Δlx、Δly、Δlz)均为固定值。末端位置可表示为式(4)。由上述步骤即可建立运动学误差模型。

(3)

(4)

2 标准量杆装置

2.1 标准量杆装置设计

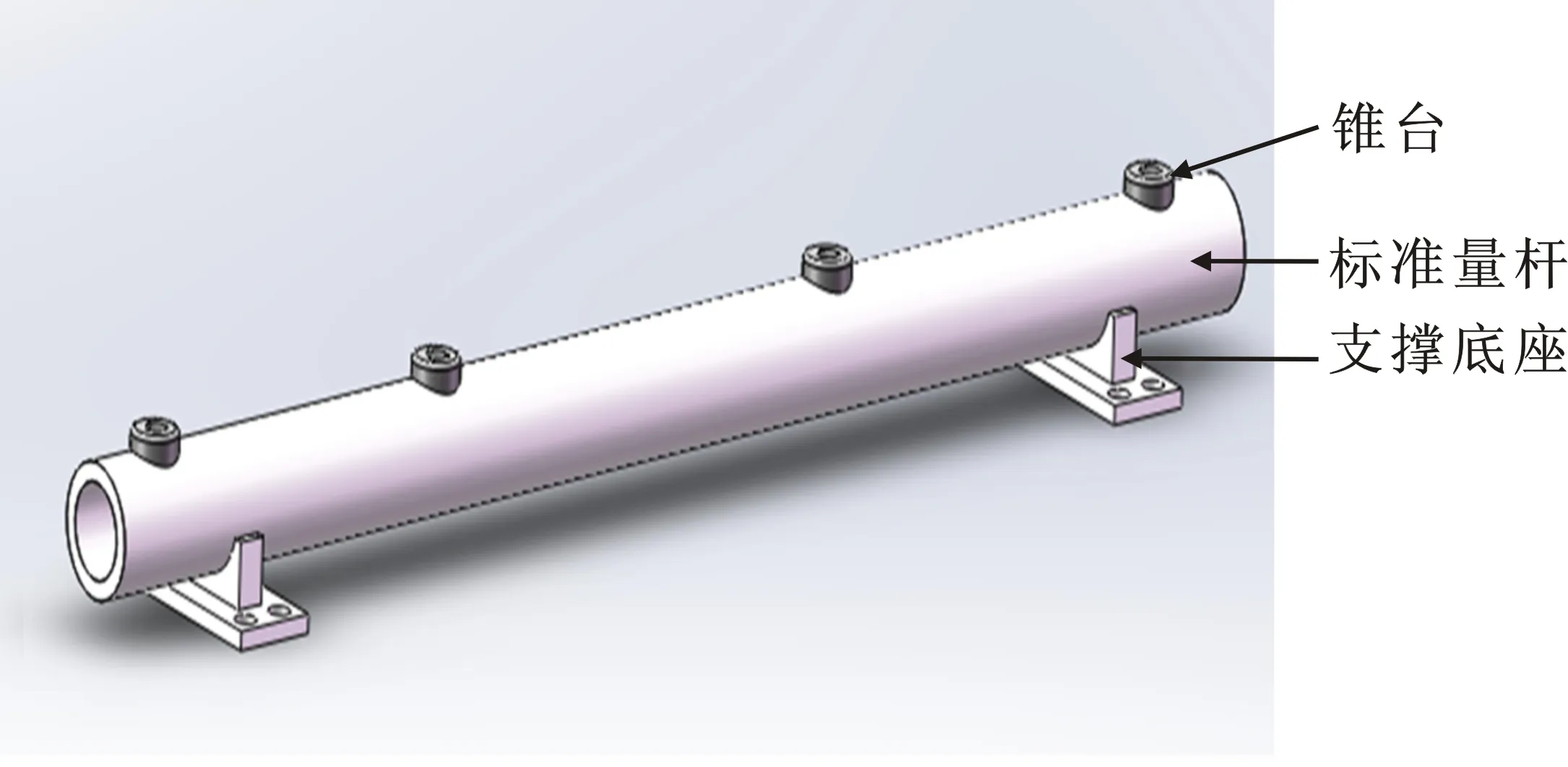

根据本实验的需要及实际情况,设计了标准量杆装置用于采集标定数据点。如图3所示,采用强力胶粘接标准量杆装置下面的支撑底座,以便进行稳定的支撑及固定,支撑底座则通过螺钉连接于实验台上。标准量杆上面布置有4个不等距的锥台,通过圆弧与其相切并用强力胶紧密粘接。

图3 标准量杆装置Figure 3. Standard measuring rod device

锥台上有凹进去的梯形孔,梯形孔内底部可粘贴铷磁铁,吸附锥台中心用于采集数据的末端测头、靶球等。锥台内孔边缘有均布的3个等径小球,用于与关节臂式坐标测量机测头进行接触,进而实现数据点采集,如图4所示。

图4 锥台部分组成图Figure 4. Partial composition diagram of conical table

由于关节臂式坐标测量机属于高精密仪器,其精度一般为几十微米,因此所制作的标准量杆装置在使用时必须保证其高精度及稳定性。标准量杆采用碳纤维材料,具有高强度、稳定性、耐高温等优点,不会随环境温度的改变而产生形变。

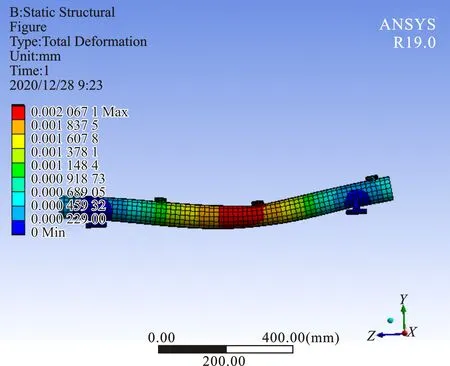

通过建立的三维模型对标准量杆装置进行有限元分析:固定两端支撑底板,对中间锥台部分施加50 N的力,分析其标准量杆装置的形变情况,结果如图5所示。可以看到,中间挠度最大的位置形变量为0.002 mm,比关节臂式坐标测量机的精度高一个数量级,因此可认为设计的标准量杆装置满足标定的使用要求。

图5 标准量杆装置形变分析Figure 5. Deformation analysis of standard rod device

将设计的标准量杆装置各部分零件进行加工,再进行各部分零件的组装。为保证标准量杆的高精度,要让标准量杆4个锥台上表面共面,且锥台中心共线。在微米级精度的大理石台上进行锥台与标准量杆的粘接,将4个锥台上表面倒放在大理石台上,保证4个锥台共面。将4个锥台靠在一根固定的高精度方形铝合金长条上,大致按设计的不等距位置摆放好。将标准量杆放上锥台,并调整好锥台圆形凹槽的位置。然后另一根方形铝合金长条贴紧固定,以保证4个锥台中心位于同一直线。随后,用焊接胶将锥台粘接到标准量杆上,如图6所示。

图6 标准量杆粘接Figure 6. Standard measuring rod bonding

待锥台粘接稳固之后,再将标准量杆放到两支撑底座上,调整好位置,用焊接胶进行粘接。待粘接稳固后,即可将标准量杆装置按实验台上预定的孔位与两连接板用螺钉连接,安装到实验台上。再将3个等径均布的高精度小球粘在4个锥台内孔边缘的3个槽内,即完成整个标准量杆装置的装配。装配后的整体效果如图7所示。

图7 标准量杆整体装配Figure 7. Standard measuring rod assembling

2.2 锥台间标准距离测量

在装置搭建好之后,需要知道4个锥台各自间的真实距离,方便后续标定实验。在粘接锥台过程中只是大致按设计距离进行调整,并不知道各自锥台中心的真实距离,因此需要通过外部测量设备来进行测量,以此确定锥台之间的距离。

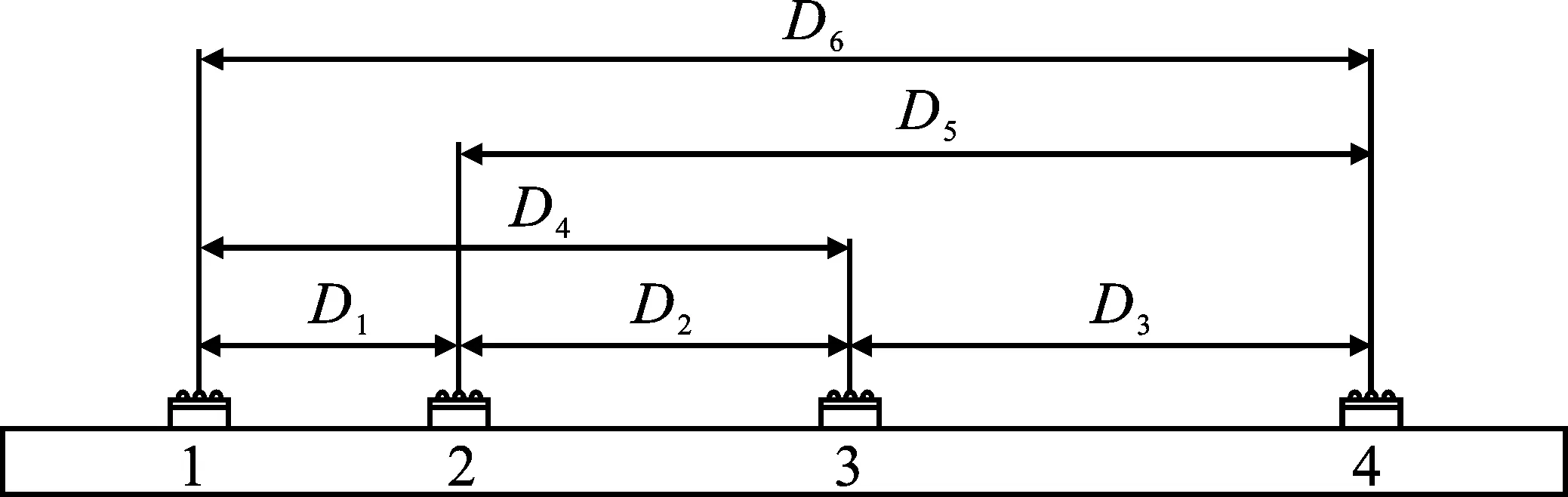

采用美国自动精密工程公司的激光跟踪仪R-20 Radian,通过与靶球配合测量空间中各点位在激光跟踪仪下的位置信息,以此来计算各点间的距离。将激光跟踪仪靶球安放到4个锥台上,可获得4个靶球的球心位置,如图8所示。因为4个锥台锥孔的中心共线,且4个锥台上表面共面,靶球放在锥台中心孔与3个均布等径小球接触,且锥台梯形孔内铷磁铁对其有紧密吸附作用,激光跟踪仪可获得4个靶球的坐标。此外,4个靶球的中心也在同一直线上,且与锥台中心直线平行。因此,各靶球中心的距离即为锥台锥孔中心的距离。距离计算原理如图9所示。

图8 激光跟踪仪测量靶球坐标Figure 8. Measurement of spherical center coordinates by laser tracker

图9 距离计算原理图Figure 9. Distance calculation principle

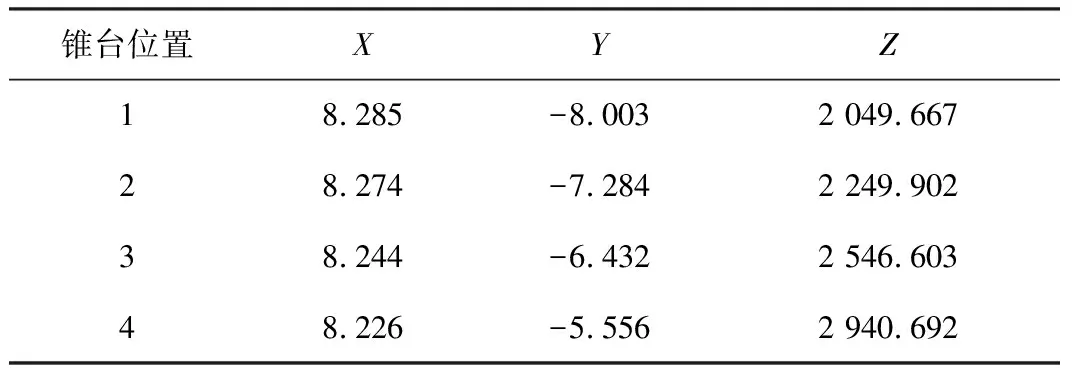

通过激光跟踪仪对靶球坐标进行测量,可得到靶球中心的坐标,如表1所示。由此可计算各锥台锥孔中心的标准距离D1~D6,如表2所示。通过激光跟踪仪测量的距离精度为±0.1 μm,比关节臂式坐标测量机的精度高两个数量级,满足其标定使用需求。

表1 靶球中心坐标值Table 1. The center coordinate value of the target sphere /mm

表2 各锥孔中心间的标准距离Table 2. Standard distance between the center of each taper hole /mm

3 多点法标定

根据单点重复标定及两点法[13-14],本文提出一种可以同时用于提高关节臂式坐标测量机单点重复精度与距离测量精度的标定方法,即多点标定。标定包括4个步骤:建模、数据采集、参数辨识、误差补偿,其中参数辨识是最重要的环节。

将标准量杆装置固定于实验台,开始进行单点数据采集。分别在4个锥台上采集数据点并分别保存关节角数据,再将其导入MATLAB写好的程序中,用LM(Levenberg-Marquardt)算法进行参数辨识[15]。通过4个锥台采集的数据点,用各锥台坐标平均值当做锥孔中心的真值,以此计算各锥台之间的距离D′,再与标准距离D通过最小二乘左除,得到同比放缩系数K,对长度参数进行放缩[16]。

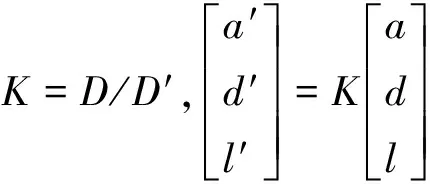

(5)

式中,a、d、l分别表示关节长度、连杆长度及测头偏置;a′、d′、l′表示相对应同比例放缩之后的长度参数。将参数标识后的角度参数及放缩后的长度参数填入控制器中,即对运动学参数进行补偿,至此完成整个标定过程。

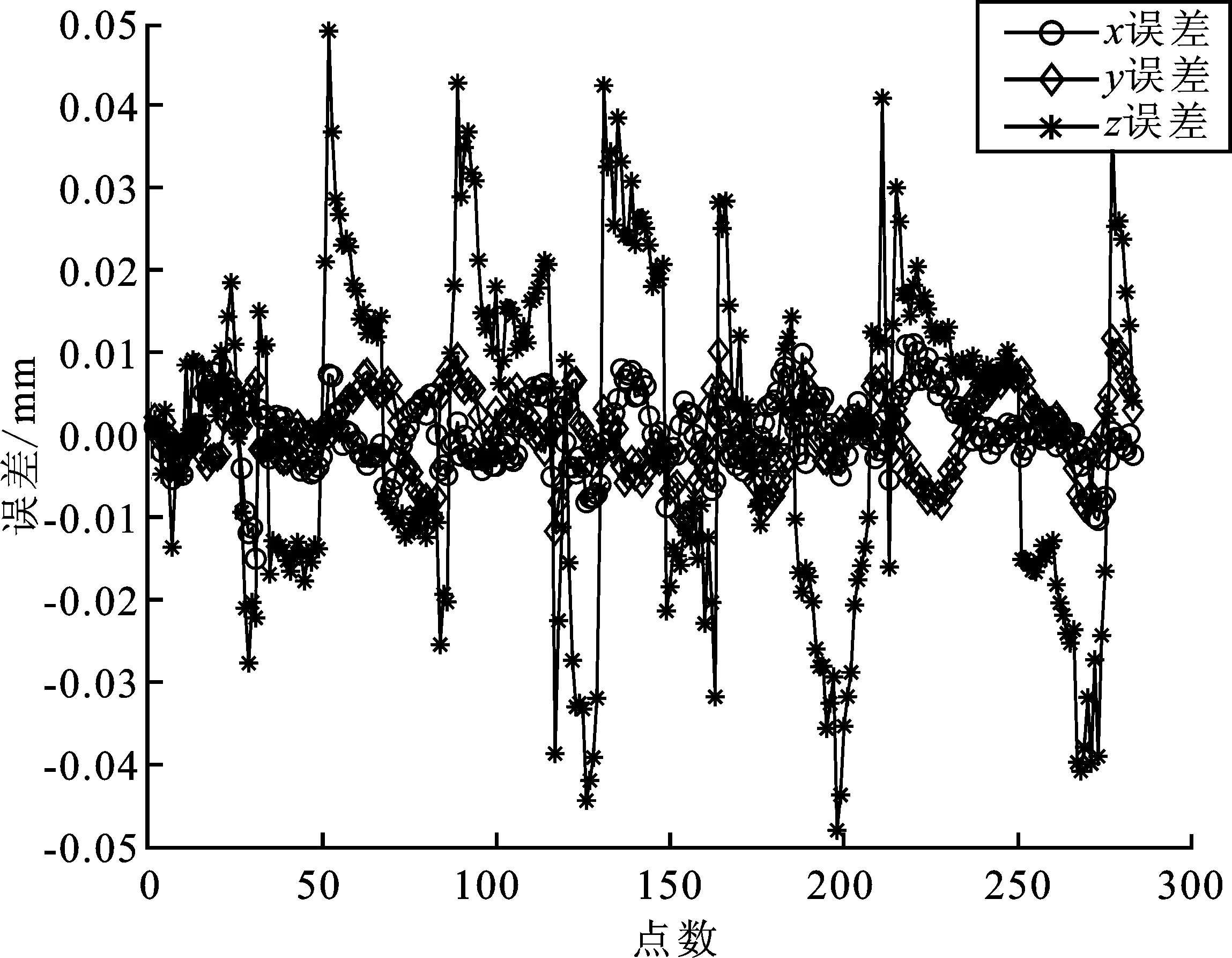

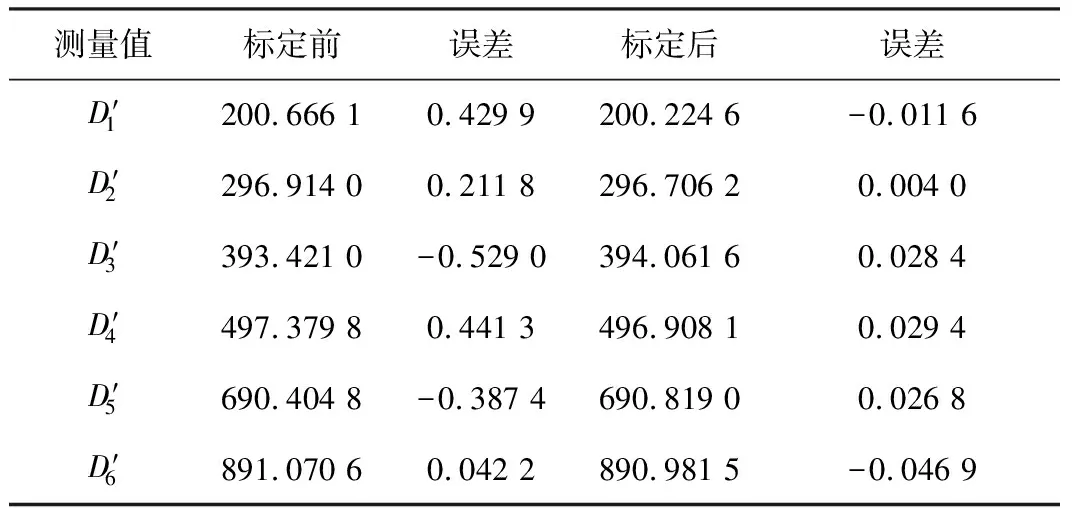

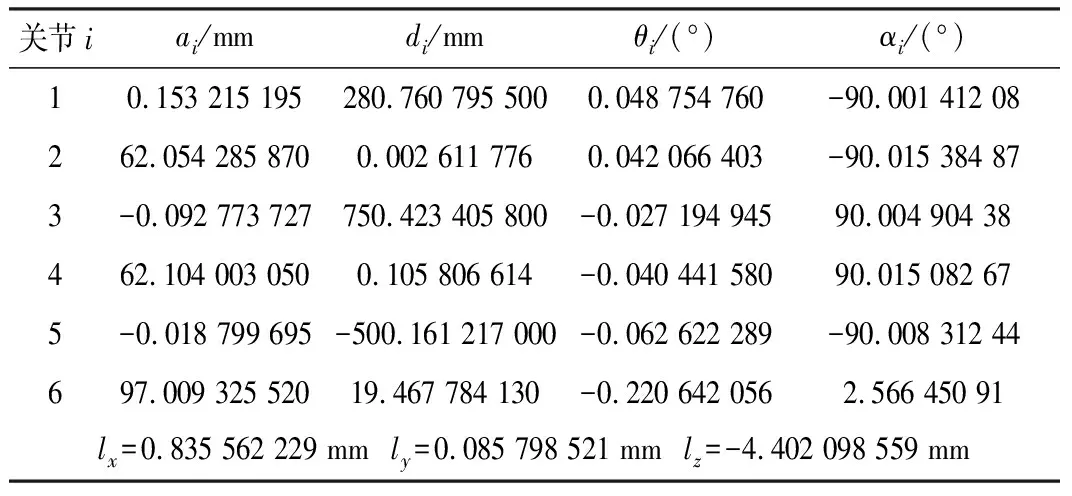

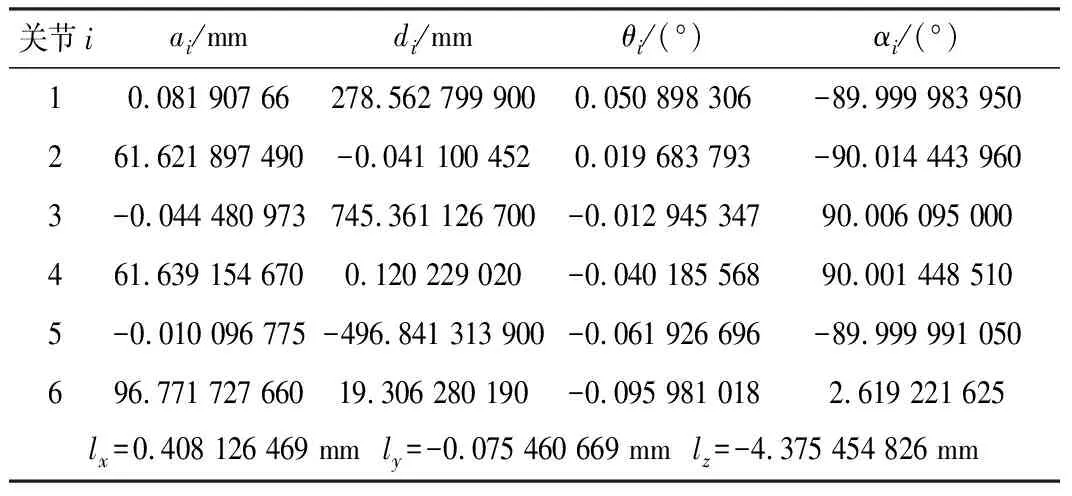

参数辨识前后的误差如图10和图11所示。标定前后的测量距离与误差对比如表3所示。标定前后的运动学参数如表4和表5所示。

图10 辨识前的单点重复误差图Figure 10. Single point repetition error graph before identification

图11 辨识后的单点重复误差图Figure 11. Single point repetition error graph after identification

表3 标定前后距离及误差对比Table 3. Distance and error comparison before and after calibration /mm

表4 标定前的运动学参数值Table 4. Kinematics parameter value before calibration

表5 标定后的运动学参数值Table 5. Kinematics parameter value after calibration

由图10和图11可看到,标定前的单点重复误差为0.09 mm,标定后为0.05 mm。由表3可知,标定前距离误差为0.529 mm,标定后为0.046 9 mm,整个关节臂式坐标测量机的精度得到了提升。

4 结束语

传统的标定方法多为按单点重复标定及距离标定顺序分步进行,步骤多,耗时长。本文通过分析影响末端精度的运动学参数,建立了运动学误差模型。本文设计制作了标准量杆装置,通过各零件的设计配合以及激光跟踪仪的精确测量,获得标准量杆各锥台间的标准距离。

本文采用多点标定方法,用关节臂式坐标测量机在标准量杆装置上进行数据采集,通过采集的数据对关节臂式坐标测量机的运动学参数进行参数辨识及同比例放缩,将辨识后及放缩后的运动学参数填入控制器中,同时对关节臂式坐标测量机进行单点重复标定及距离标定。实验结果显示,多点标定方法有效提高了关节臂式坐标测量机的测量精度,改善了目前标定效率低且步骤繁琐的现状,具有较好的应用前景。