临近地铁高架的重叠隧道盾构机接收施工技术

张 良(上海市基础工程集团有限公司, 上海 200002)

随着城市轨道交通建设的发展,在建线路临近既有地铁高架施工的情况越来越多,重叠隧道的设计形式也屡见不鲜,但重叠隧道在临近地铁高架的工况下进行接收施工的案例极为少见。本文研究的工程不仅需要解决盾构机接收施工时对既有高架线路的保护问题,还需要解决上、下洞隧道接收施工的相互影响以及既有高架对盾构机接收施工的限制问题。通过对接收土体加固、下洞隧道加固、接收中板、高架保护等采取针对性施工措施,从而在保障上、下洞隧道安全接收的同时减少对既有高架的影响。

1 工程概况

天津市地铁 10 号线一期工程微山路站-财经大学站区间左、右线隧道分别采用 1 台三菱Φ6 450 mm 和 1 台石川岛Φ6 360 mm 土压平衡式盾构机进行掘进施工。区间线路首先以平行盾构区间的形式从微山路站始发,之后右线区间线路上扬,左线区间线路下压,逐渐形成左下右上的重叠位置关系,最后在财经大学站以上下重叠形式进行接收。为减少后筑隧道对先筑隧道的影响,本工程先掘进位于下方的左线隧道,后掘进位于上方的右线隧道,施工时两台盾构机保持 200 m 以上的间距。隧道管片采用内径 5 500 mm、管片厚度 350 mm、环宽 1.5 m 的通用楔形管片,全环由小封顶F、两块邻接块 L 和三块标准块 B 构成,拼装方式采用错缝拼装。

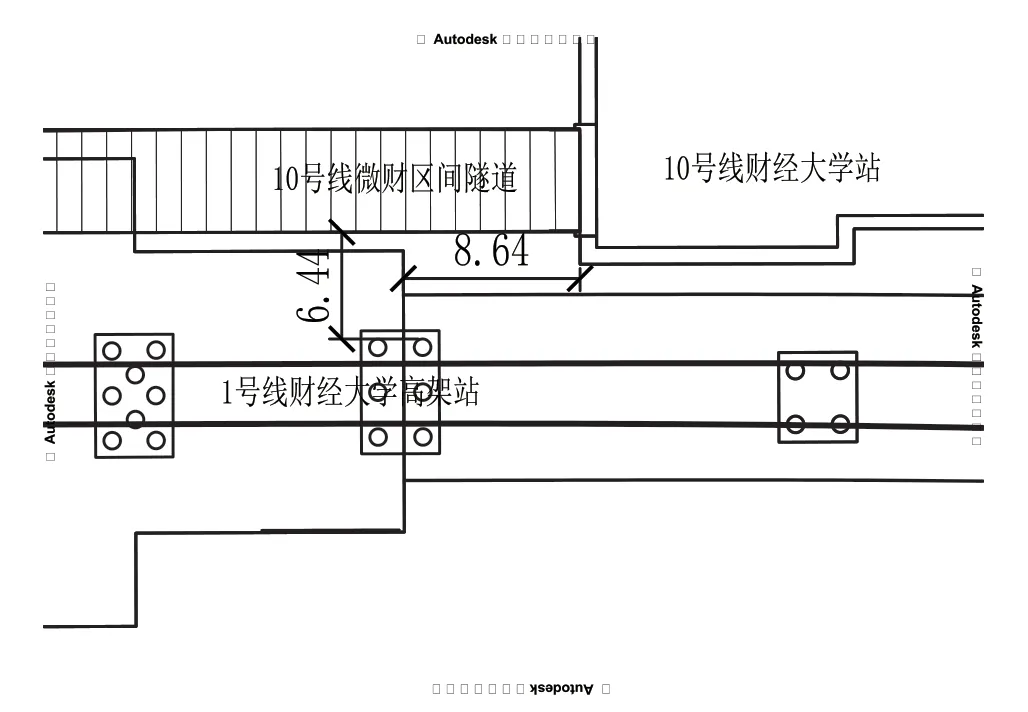

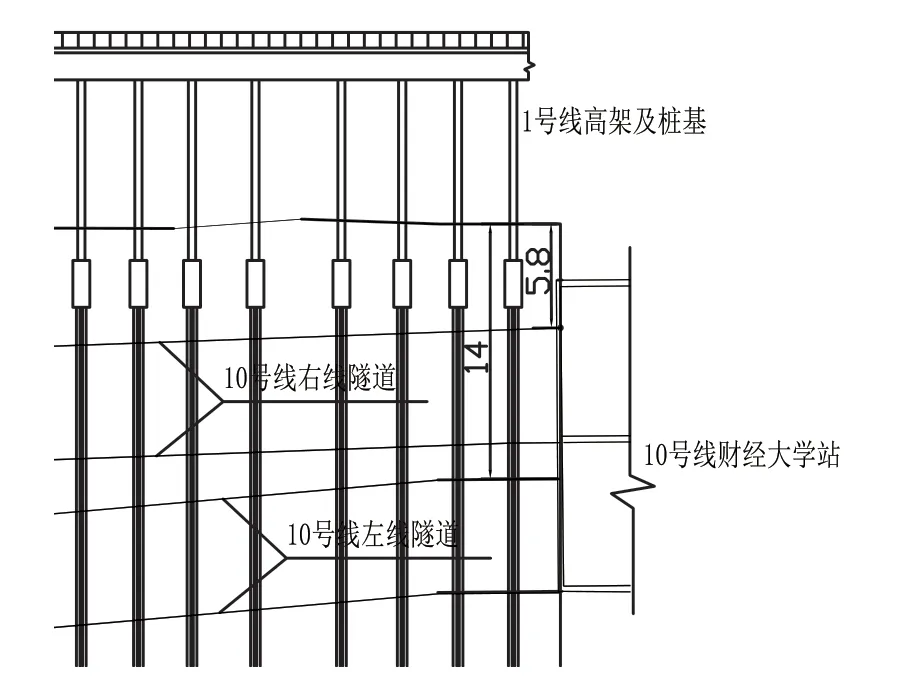

接收区域 10 号线隧道位于已运营的 1 号线财经大学高架站北侧,隧道与高架桩基最小水平净距为 6.44 m,高架站厅层与接收车站最小水平净距为 8.64 m。接收区域右线埋深为 5.80 m、左线埋深为 14.00 m,左右线隧道垂直净距2.00 m。盾构机主要掘进土层包括:⑥9淤泥质黏土、⑥21粉质黏土、⑥31粉土、⑧2粉质黏土,左线隧道下部为 ⑨3粉土。本次双线接收总体施工流程为:接收端土体加固施工→左线盾构机接收→左线盾构机吊装撤场→车站中板施工→右线盾构机接收。

1 号线财经大学高架站桩基础采用每个承台下 4~6根Φ1 m、L 为 38.00~48.00 m 的钻孔灌注桩。桩基上接承台,制动墩承台厚度为 2.50 m。承台顶上为墩柱,墩柱顶设垫石,垫石顶为 JHPZ 型抗震盆式橡胶支座。支座顶为预应力钢筋混凝土多跨连续箱梁,箱梁高 0.70 m,长度25.00 m,箱梁为 2~3 跨连续梁,桥面宽度为 9.52 m。箱梁上部为道床、轨道、隔音屏等结构设施。接收端平面及剖面位置关系如图 1、图 2 所示。

图 1 接收端平面位置关系图

图 2 接收端剖面位置关系图

2 工程重难点分析

(1)在盾构机接收施工过程中,如对周边环境沉降控制不力,将影响 1 号线的安全运营。所以需要实时掌握 1 号线高架的变形情况并及时调整施工措施。

(2)1 号线高架站厅层与接收车站最小水平净距为8.64 m,高架站厅下部净空不满足三轴搅拌加固施工,如果采用常规的“高压旋喷桩+三轴搅拌桩”加固形式,加固区长度将小于盾构机盾体长度,需进行针对性的加固设计。且下洞掘进过程中可能会对加固体造成破坏,不利于上洞隧道接收施工。

(3)上洞隧道接收过程中,下洞隧道因荷载变化可能发生变形、上浮,需对下洞隧道进行有效加固。

(4)下洞盾构机接收完成后,施工车站中板,中板需满足上洞盾构机接收的空间要求及荷载要求。

(5)盾构机接收施工中若发生水土渗漏将对 1 号线高架及已完成隧道带来极不利的影响,需采用针对性的接收工序及应急措施,以保证盾构机的安全接收。

3 施工措施

3.1 既有高架的监测措施

为了实时掌握 1 号线高架的沉降变形情况,本工程对 1号线高架轨道结构沉降、轨道几何(轨距、超高)、桥墩结构水平位移、桥墩结构沉降、桥墩结构倾斜采用人工监测,同时对箱梁垂直位置采用静力水准自动化监测。为提高自动化监测精度,本次自动化监测系统采取了以下措施。

(1)安装在箱梁北侧侧壁上,避免夏季高温天气阳光直射和冬季冰雪覆盖,减少温度的不利影响,同时对监测数据进行温度修正。

(2)安装时采用减震措施,大幅度减少列车运行震动对监测系统的影响。

(3)由于箱梁与道床轨道变形基本同步,安装在箱梁侧壁即可反映墩柱、箱梁、轨道基础的沉降变形。

(4)安装位置位于线下,对系统安装作业、调试、维护工作时间有利,可随时进行维修。

3.2 土体加固措施

如果采用三轴搅拌桩进行加固,由于高架站厅层影响,则加固区长度无法满足大于盾构机长度(9.5 m)的需求。施工时采用 RJP 工法(Rodin JET Pile Method 大直径高压喷射注浆法)桩填补三轴搅拌桩无法施工的范围,将加固区长度增加至 11.0 m,这样可在接收端地连墙破除前,于盾构机后部进行二次注浆封堵渗漏水通道,提高了盾构机接收的安全保障。

由于左右线加固区一同施工完成,左线盾构机接收过程中会对已完成的加固土体造成影响,可能会引起加固土体裂缝、与地墙胶结面开裂,从而导致右线接收过程中发生渗漏水情况。所以左线接收施工过程中,需要加大管片壁后封闭注浆方量,尤其是管片上半环的注浆孔位,使水泥浆液能够充填到加固土体的裂缝内,对土体进行二次加固。在右线洞门位置,穿透地连墙打设若干注浆孔进行水平注浆填充,进一步封闭地连墙与加固土体之间的缝隙。

3.3 接收中板的设计及监测

本次右线盾构机选择在车站中板上进行接收,相较于搭设临时接收平台的方式,中板接收能够节约成本并缩减工期,但需要解决好以下问题。

(1)中板需下沉设置,中板顶与洞圈底的高差需满足盾构机接收基座的放置要求,一般≥50 cm。

(2)中板需有足够的承载力,本工程中板厚度增加至80 cm,设计荷载为 80.0 kPa。为使中板均匀受力,本次右线接收基座下铺设了 4 块 3 cm 厚 2.2 m×6.0 m 的钢板,并将钢板电焊连接形成整体,钢板与中板之间用黄沙找平。盾构机、基座、钢板自重及其他临时荷载总和按照 350 t 考虑,实际荷载为 66.3 kPa<80.0 kPa。

(3)为进一步减小中板变形,可在盾构机接收完成吊装拆除之后再拆除中板下部模板排架。盾构机接收过程中,在中板底部进行变形监测,变形过大时及时在中板下部加设支撑。

3.4 下洞隧道加固措施

上洞隧道接收过程中,为减小下洞隧道的变形与位移,在已完成的下洞左线隧道内架设钢支架。钢支架连接型钢采用型钢工 18,为便于安装,每节长 6 m,钢支架与管片间设缓冲材料,固定于钢支架上,采用丁腈软木橡胶,宽 140 mm、厚 10 mm。每环型钢腰部拼装节点设 1个扁千斤顶(YDC100-100),与型钢端板有效固定并做好限位措施。型钢拼装完成后,通过千斤顶施加型钢轴力,使得型钢(通过缓冲材料)与管片紧密接触,环、纵向钢支架安装时均应避开管片注浆孔。Ⅰ 型钢支架与 Ⅱ 型钢支架纵向交错布置(Ⅰ 型和 Ⅱ 型千斤顶安装位置不同),每环管片设置 2 道钢支架(管片中心对称布置),每道环缝设置 1 道钢支架。并对左线隧道进行垂直位移及收敛监测,若变形较大时可在隧道内增加支撑。

3.5 盾构机接收工序及应急措施

为将接收过程中渗漏水的风险降至最低,本工程左右线盾构机均采用三次接收工艺,以左线为例进行介绍。

第一次接收为盾构机完成加固土掘进,刀盘靠至地墙,在盾尾后部通过管片进行封闭注浆,浆液可采用水泥浆或双液浆。浆液凝固后,在管片未注浆的注浆孔及洞门位置进行探水,无渗漏时可进行洞门凿除。

第二次接收盾尾位于加固区约二分之一的位置,用圆弧钢板焊接盾构机外壳及洞圈进行封闭,并在盾尾后部通过管片进行封闭注浆。浆液凝结后,在管片未注浆的注浆孔及圆弧钢板球阀处进行探水,无渗漏恢复推进。

第三次接收盾尾刚刚通过地墙与加固土体接缝位置,用圆弧钢板焊接盾构机外壳及洞圈进行封闭,并在盾尾后部通过管片进行封闭注浆,如图 3 所示。浆液凝结后,在管片未注浆的注浆孔及圆弧钢板球阀处进行探水,无渗漏完成后续接收施工。

图 3 三次接收示意图

接收过程中的应急措施主要为应急降水和应急注浆两种。本工程盾构机接收前在接收区域两侧共打设 6 口应急降水井,在洞门位置出现大量渗漏水时可进行应急降水。应急注浆可在盾尾后部管片、盾构机径向注浆孔、地表预留垂直注浆孔、车站结构预留水平注浆孔等位置进行,可使用水泥-水玻璃双液浆或聚氨酯,根据渗漏发生的时间及程度选择最合理有效的注浆位置及浆液种类。重叠隧道上洞接收过程中若发生渗漏情况可在下洞隧道利用相应位置管片上部注浆孔进行深孔注浆封堵,这是常规形式隧道不具备的便利应急注浆条件。

4 实施效果

按照上述的施工技术措施,本工程左、右线隧道接收施工顺利完成,未发生渗漏水情况,左线隧道变形、车站中板变形、1 号线高架站的变形与位移均控制在设计允许范围内。在保障 1 号线安全运营的前提下完成了重叠隧道盾构机接收施工,施工效果达到预期,具体情况如表 1 所示。

5 结 语

临近地铁高架的重叠隧道盾构机接收施工需要兼顾对既有高架线路的保护、上下洞隧道接收施工相互影响以及既有高架对盾构机接收施工限制等问题。选择可靠的土体加固形式、上洞隧道接收形式,是保障盾构机安全接收的前提。细化接收施工工序,做好封闭注浆及渗水检验是盾构机接收风险控制的关键;同时做好既有线路的监测以及各类应急措施,根据监测情况及现场变化进行及时响应。