氯离子杂质对304和316L奥氏体不锈钢在熔融硝酸盐中腐蚀行为的影响

尹绪中,李 恒,唐建群,巩建鸣

(南京工业大学机械与动力工程学院,极端承压装备设计与制造重点实验室,南京 211816)

0 引 言

1 试样制备与试验方法

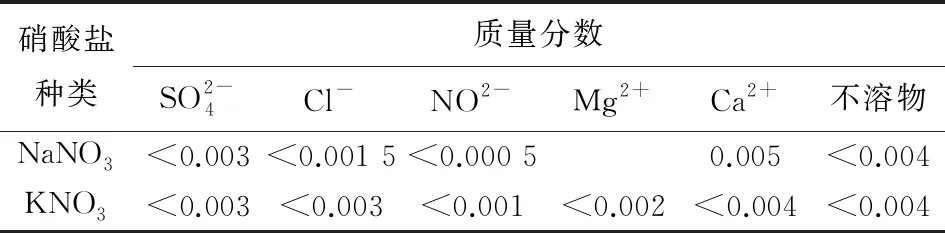

试验材料为固溶态304和316L不锈钢,由山西太钢不锈钢股份有限公司提供,执行ASTM A240M-05标准,化学成分见表1。熔盐原料包括:NaNO3和KNO3,分析纯,由国药集团化学试剂有限公司提供,杂质含量见表2;NaCl,分析纯,由上海麦克林生化科技有限公司提供。

表1 试验用奥氏体不锈钢的化学成分

表2 2种硝酸盐中的杂质含量

将NaNO3、KNO3和NaCl分别放入氧化铝坩埚中,在250 ℃下保温48 h以去除水分。按照质量比为6…4称取NaNO3和KNO3,配制成二元硝酸盐;在二元硝酸盐中加入质量分数分别为0,0.6%,1.0%,1.4%的NaCl,配制成不同氯离子含量的混合硝酸盐。

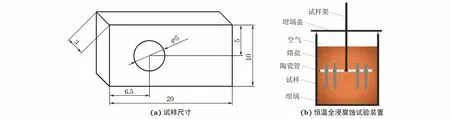

采用线切割法在不锈钢上加工出如图1(a)所示的试样,并在指定位置加工出直径为5 mm且深度为3 mm的圆孔,以便于试样在试样架上的安装。试样经打磨后放入蒸馏水中清洗,再在分析纯无水乙醇中进行超声波清洗,取出烘干,用精度为0.02 mm的游标卡尺测量尺寸,用精度为0.01 mg的Sartorius-bp211d型电子天平称取质量。将二元硝酸盐和混合硝酸盐放入马弗炉中,升温至565 ℃,待硝酸盐熔融后将试样悬挂在如图1(b)所示的试样架上并且完全浸入熔盐进行恒温腐蚀,空气气氛,分别在腐蚀500,1 000,1 500,2 000,3 000 h后取出试样,空冷后用去离子水清洗表面残留的混合盐,烘干后放入干燥器中保存。

图1 不锈钢试样尺寸和恒温全浸腐蚀试验装置示意

为了保护腐蚀试样底部截面的氧化层,采用电镀镍方法在部分腐蚀试样上沉积均匀且致密的镍镀层。采用Zeiss Ultra 55型场发射扫描电镜(SEM)观察浸泡3 000 h后试样的表面和截面形貌。采用Rigaku Smartlab(3KW)型X射线衍射仪(XRD)分析腐蚀产物的物相组成,扫描范围为20°~90°,扫描速率为10(°)·min-1,用Jade 6.0软件进行数据分析。

根据GB/T 16545—2015,采用失重法测试腐蚀速率。将腐蚀试样放入煮沸的碱性高锰酸钾溶液中以去除其表面腐蚀产物[7],经多次清洗、烘干,确定氧化产物已经完全去除后,称取质量,计算单位面积腐蚀质量损失(Δm/S0,Δm为腐蚀前后试样质量变化,S0为试样的表面积)。

2 试验结果与讨论

2.1 表面腐蚀形貌

由图2和图3可以看出:在不同氯离子含量熔盐中腐蚀后,2种不锈钢表面都出现了均匀腐蚀现象;随着氯离子含量的增加,腐蚀产物层厚度增大,腐蚀程度逐渐加重。

图2 304不锈钢在565 ℃不同氯离子质量分数熔融硝酸盐中腐蚀3 000 h后的表面和截面形貌

图3 316L不锈钢在565 ℃不同氯离子质量分数熔融硝酸盐中腐蚀3 000 h后的表面和截面形貌

在不含氯离子的熔盐中,304不锈钢表面形成了较为均匀的腐蚀产物层;当熔盐中存在氯离子时,304不锈钢表面的腐蚀产物开始出现分离与剥落,腐蚀产物层厚度大幅增大并发生开裂,致密性降低,并且氯离子含量越高,腐蚀产物层厚度越大,与基体结合处裂纹越多,腐蚀越严重。这与氯离子对腐蚀产物层成膜性和完整性的不利影响有关。

在不含氯离子的熔盐中,316L不锈钢表面的金相打磨痕迹明显且大尺寸的腐蚀产物较少,形成了比较均匀的腐蚀产物层,并且腐蚀产物层与基体结合十分紧密,厚度仅为3.137 μm,明显低于304不锈钢表面腐蚀产物层厚度;当熔盐中存在质量分数0.6%的氯离子时,316L不锈钢表面大尺寸的腐蚀产物增多,部分金相打磨痕迹被氧化物覆盖,少量腐蚀产物发生分离和脱落,腐蚀产物层在与基体的结合处出现裂纹,腐蚀产物层厚度略微增加;当熔盐中氯离子含量继续增加后,金相打磨痕迹被氧化物完全覆盖,腐蚀产物尺寸增大,数量增多,脱落现象变得明显,腐蚀产物层在与基体结合处裂纹增多,腐蚀产物层在厚度增大,腐蚀程度加重。

相较于304不锈钢,316L不锈钢表面的腐蚀程度较为轻微,说明316不锈钢对氯离子的腐蚀作用较不敏感。

2.2 表面腐蚀产物物相组成

由图4可以看出,腐蚀3 000 h后2种不锈钢表面的腐蚀产物相似,均主要由NaFeO2、Fe3O4、Fe2O3以及尖晶石结构的FeCr2O4组成,与文献[5]结果吻合。316L不锈钢奥氏体基体相的衍射峰远强于304不锈钢,说明316L不锈钢在熔盐腐蚀的过程中,表面腐蚀产物层较薄,基体上的腐蚀产物层能有效阻止腐蚀性离子扩散产生的腐蚀作用,316L不锈钢对氯离子的腐蚀作用相对不敏感。

图4 在565 ℃不同氯离子质量分数熔融硝酸盐中腐蚀3 000 h后304和316L不锈钢表面的XRD谱

2.3 腐蚀动力学

由图5可以看出:在不同氯离子含量熔融硝酸盐中,304和316L不锈钢的单位面积腐蚀质量损失均随着腐蚀时间延长而增加,且腐蚀速率整体呈现下降趋势,腐蚀动力学曲线满足抛物线规律;2种不锈钢在前1 000 h腐蚀质量损失快速增大,由于腐蚀时间较短,腐蚀产物层较为疏松且保护性较差,因此该阶段腐蚀速率较大;随后腐蚀质量损失增速变缓,腐蚀速率下降,这是由于随着腐蚀时间的延长,试样表面逐渐生成较为致密的腐蚀产物层,但此时腐蚀产物层增厚使得试样表面的腐蚀产物附着力降低[5],腐蚀产物层的保护性依然较弱;当腐蚀时间延长到2 000 h后,不锈钢表面形成较厚的腐蚀产物层,此时氯离子只能通过腐蚀产物层上的缺陷与不锈钢发生腐蚀反应,腐蚀速率变慢[8];随着氯离子含量的增加,2种不锈钢的腐蚀质量损失都明显增加,腐蚀程度加重。熔盐腐蚀本质上属于电化学腐蚀[9],不锈钢腐蚀产物层的生成阻碍了氯离子到不锈钢表面的传质过程,降低了传质效率[10],从而延缓了腐蚀;而氯离子能够通过延缓、阻碍和破坏腐蚀产物层的生成从而起到促进腐蚀的作用,并且这种作用和氯离子含量呈正相关。

对比图5(a)和图5(b)可知,316L不锈钢的腐蚀质量损失和腐蚀速率都明显低于304不锈钢,说明前者在熔盐中有更加优良的耐腐蚀性能。这是因为316L不锈钢中碳质量分数低于0.03%,使得该钢具有更好的抗氯化物点蚀和应力腐蚀开裂的性能[11],而钼元素以及更高含量的镍元素进一步增强了其耐腐蚀性能[12-13]。

图5 在565 ℃不同氯离子质量分数熔融硝酸盐中304和316L不锈钢的腐蚀动力学曲线

2.4 氯离子加速熔融硝酸盐腐蚀作用的机理

4Cl-+O2=2O2-+Cl2

(1)

(2)

(3)

不锈钢中的铁和铬原子分别与O2-发生氧化反应形成Fe3O4和Cr2O3,Fe3O4进一步与O2-反应生成Fe2O3,反应化学式为

3Fe+4O2-=Fe3O4+8e

(4)

2Fe3O4+O2-=3Fe2O3+2e

(5)

2Cr+3O2-=Cr2O3+6e

(6)

生成的氧化铁和氧化铬与加入的NaCl反应[16],具体化学式为

(7)

(8)

金属氯化物形成于氧气分压极低的区域,即腐蚀产物层与基体界面,导致生成的Cl2可以穿过腐蚀产物层进一步与铁发生反应[17],反应化学式为

Fe+Cl2=FeCl2(s)

(9)

该界面处的金属氯化物具有较大的蒸气压,导致高温下FeCl2迅速蒸发,并通过腐蚀产物层和腐蚀产物向外扩散[18],具体化学式为

FeCl2(s)=FeCl2(g)

(10)

金属氯化物从表面较高氧分压处连续向氧分压较低处输送,会影响快速扩散路径的形成,在腐蚀产物层上形成许多裂纹与孔洞,破坏腐蚀产物层的完整性[18]。此后,金属氯化物与氧气发生如下反应:

3FeCl2+2O2=Fe3O4+3Cl2

(11)

(12)

生成的部分Cl2会扩散回腐蚀产物层与金属基体的界面处,再次和铁发生反应生成挥发性金属氯化物,构成循环,直至Cl2消耗殆尽[19]。氯离子含量越高,更多氯离子通过腐蚀产物层上的裂缝参与反应,导致腐蚀现象更严重。

综上所述,氯离子与不锈钢表面形成的Fe2O3和Cr2O3反应形成较为疏松的腐蚀产物层,反应生成的Cl2扩散到腐蚀产物层和金属基体的界面处氧气分压低的位置,与铁原子发生反应,生成金属氯化物;金属氯化物形态的转变导致腐蚀产物层上产生裂纹和孔洞,破坏了奥氏体不锈钢腐蚀产物层的完整性;通过裂纹扩散回腐蚀产物层与金属基体界面处的Cl2再次与铁发生反应,如此循环往复,降低了腐蚀产物层和基体间的黏附性,导致腐蚀产物层剥落,使得不锈钢基体更易受到腐蚀,从而加强了熔融硝酸盐对2种不锈钢的腐蚀作用。

3 结 论

(1) 在不同氯含量熔融硝酸盐中,316L不锈钢的耐腐蚀性能均明显优于304不锈钢;随着氯离子杂质含量的增加,304不锈钢腐蚀质量损失和截面腐蚀产物层厚度均显著增加,而316L不锈钢增加较少,304不锈钢对氯离子的腐蚀作用更加敏感;随着氯离子杂质含量的增加,腐蚀产物颗粒尺度变大且有剥落现象,腐蚀产物层在与基体结合处的裂纹增多,2种不锈钢的腐蚀产物主要物相均为NaFeO2、Fe3O4、Fe2O3以及尖晶石结构的FeCr2O4。

(2) 在不同氯含量熔融硝酸盐中,随着氯离子杂质含量增加,304和316L不锈钢的腐蚀速率均增大且腐蚀程度逐渐加重,腐蚀动力学曲线均呈抛物线型;在空气气氛下,氯离子杂质在565 ℃熔融硝酸盐中通过活性氧化腐蚀作用加速了不锈钢腐蚀。