钒含量对表面离子渗氮热作模具钢组织与性能的影响

陈 蒙, 吴日铭

(上海工程技术大学材料工程学院,上海 201620)

0 引 言

随着我国模具行业的迅速发展,热作模具钢的需求量越来越大,对其要求也越来越高。热作模具包括热锻模具、热挤压模具、压铸模具、热镦锻模具等,在使用过程中内表面受高温、压力、磨损等作用,其工作条件相对恶劣,因此一般要求热作模具钢具有较高的表面硬度和耐磨性以避免发生磨损和断裂[1]。渗氮工艺是一种使氮原子渗入工件表层的化学热处理工艺,可显著提高热作模具钢的表面硬度、耐磨性及耐腐蚀性[2]。目前,常见的渗氮工艺有气体渗氮、洁净氮化、离子渗氮、两段氮化等[3]。其中,离子渗氮具有渗氮速率快、工作环境好、易于控制、能耗小等优点,常用于对精密度要求较高的零件进行渗氮[4]。孙宇锋等[5]研究发现,随着离子渗氮时间的延长,4Cr5Mo2V热作模具钢表面粗糙度增大,离子氮化层减薄且疏松度增加,从而使其高温磨损性能变差。GU等[6]研究了含氮(0.08%,质量分数)4Cr5Mo2V热作模具钢的显微组织和强韧化机理,发现在合适的热处理工艺条件下,氮的加入可以提高4Cr5Mo2V钢的硬度和耐回火性,且不会造成韧性损失。

4Cr5Mo2V钢是一种典型的含铬量为5%(质量分数)的热作模具钢,具有优异的淬透性、热强性和热稳定性,目前已广泛应用于多种轻合金压铸用模具制造中。4Cr5Mo2V钢中的钒元素是二次硬化关键元素,具有熔点高、硬度高、可塑性强、不易氧化等优点[7-8]。将适量的合金元素钒添加到钢材中,可以起到细化晶粒、降低过热敏感性、提高强度和耐磨性等作用,从而能够延长钢制产品的使用寿命[9-10]。然而,钒的价格较为昂贵,在4Cr5Mo2V热作模具钢的工业生产中为降低成本必须考虑钒元素的最佳配比。为此,作者参照传统4Cr5Mo2V钢的化学成分,制备了3种不同钒含量的热作模具钢,对其进行表面离子渗氮,研究了钒元素对离子渗氮热作模具钢的基体、渗氮层组织以及表面硬度、耐磨性的影响,以期为4Cr5Mo2V热作模具钢的工业生产提供参考。

1 试样制备与试验方法

试验原料包括纯铬、纯钼、纯钒、纯锰金属粉末锭(由上海穆然实业发展有限公司提供)及纯铁锭(由上海西远特殊钢制品有限公司提供)。参照4Cr5Mo2V热作模具钢的化学成分,按照钒质量分数为0,0.55%,0.9%设计了3种不同钒含量的试验钢,其化学成分(质量分数/%)为0.35C,0.25Si,0.65Mn,5.00Cr,2.00Mo。根据上述配比,分别称取原料,采用真空感应熔炼炉制备20 kg的钢锭,退火后去除钢锭表面氧化皮和缩孔部分,采用天然气加热炉将其加热至1 240 ℃保温2 h,随后进行1 030 ℃油淬及580 ℃回火的调质处理,得到3种不同钒含量的调质态试验钢。采用线切割法在3种试验钢上分别截取尺寸为10 mm×10 mm×30 mm的长条状试样。使用碳化硅砂纸打磨并抛光后,将试样分别在丙酮环境中超声洗涤并吹干待用。

采用具有辅助阴极装置的PINI-50型离子渗氮炉对3种试验钢进行离子渗氮处理。试验前将炉内抽真空至约15 Pa,再充入体积分数90% NH3与体积分数2% CO2,维持炉内压力在300 Pa左右。离子渗氮温度为550 ℃,克努森数Kn为0.8,保温时间为3 h。渗氮结束后,在氨气气氛下冷却至室温。

采用线切割法在渗氮处理前后的试验钢上截取尺寸为10 mm×10 mm×10 mm的金相试样,经镶样、磨抛,用体积分数4%硝酸酒精溶液腐蚀后,采用M-4XC型倒置光学显微镜观察试验钢基体及渗氮层的显微组织。采用S-3400N型扫描电子显微镜(SEM)观察试样的微观形貌,并采用附带的能谱仪(EDS)进行微区成分分析。采用FM-ARS900型显微硬度计测渗氮前的表面硬度以及渗氮后渗氮层的显微硬度,载荷为0.2 N,保载时间为15 s,每个试样至少测3次求平均值,采用硬度梯度法测量渗氮层的厚度[7]。采用HT-1000型摩擦磨损试验机进行常温摩擦磨损试验,测试载荷为10 N,转速为100 r·min-1,试验时间为30 min,旋转直径为5 mm,对磨件为Si3N4球,试验在无润滑状态下进行。采用扫描电镜观察3种试验钢的摩擦磨损形貌。

2 试验结果与讨论

2.1 显微组织

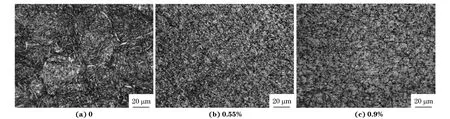

由图1可知:不同钒含量试验钢基体的显微组织均主要由针状马氏体相组成;未添加钒(钒质量分数为0)时,马氏体晶粒粗大,试验钢基体组织疏松,根据NADCA#207-2016,试验钢基体的显微组织评级为HS1级;添加钒元素后,试验钢基体晶粒细化,钒含量(质量分数,下同)为0.55%试验钢的显微组织评级达到了HS4级,钒含量为0.9%试验钢的显微组织评级为HS3级。这是由于在回火过程中,晶界处形成了V(C,N)析出相,该析出相具有细化晶粒、弥散强化的作用[11]。而当钒含量为0.55%时,试验钢基体晶粒分布最为均匀,晶粒最为细小,这说明适当添加钒元素可以细化4Cr5Mo2V钢的晶粒[12]。

图1 不同钒含量试验钢基体的显微组织

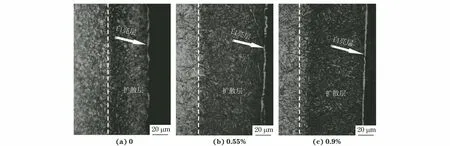

由图2可知:3种试验钢渗氮层均主要由白亮层和扩散层组成,白亮层与扩散层结合紧密;未添加钒元素时,试验钢的白亮层分布不连续,厚度约为2 μm,扩散层厚度约为99 μm;钒含量为0.55%试验钢的白亮层分布仍较不连续,厚度在3~4 μm,扩散层厚度增至155 μm;钒含量为0.9%试验钢白亮层分布均匀连续,厚度在2~3 μm,扩散层厚度降低至120 μm。扩散层由α相(氮在α-Fe中的间隙固溶体)组成,白亮层主要物相为γ′-Fe4N、ε-Fe2-3N等化合物[13]。白亮层中ε-Fe2-3N相的耐腐蚀性很好[14],因此,用硝酸酒精腐蚀后,表面呈光亮的白色,扩散层则被浸蚀而呈黑色[15]。钒元素能够提高氮原子在α相中的固溶度,从而增大扩散层的厚度[16],因此添加钒元素后,渗氮层中扩散层的厚度明显得到提高;而当钒含量达到0.9%时,试验钢表面钒含量较高,渗氮初期试验钢表面迅速形成了一层连续致密的白亮层壁垒[14],阻碍了碳、氮元素向基体内扩散,因此钒含量为0.9%的试验钢扩散层厚度有所降低[17]。白亮层中的化合物在提高试验钢硬度的同时会降低其韧性,而扩散层的存在能够提高渗氮钢的硬度和疲劳性能,因此对于钢的氮化,在工业生产中更希望获得较薄的化合物层和较厚的扩散层[18]。

图2 不同钒含量试验钢渗氮层的显微组织

由图3可以看出,3种试验钢扩散层的显微组织均主要由马氏体组成,且均存在少量白色针状析出相,添加钒元素后扩散层中开始出现白色颗粒状析出相。当钒含量为0.55%时,试验钢扩散层中晶界清晰,晶界处及晶粒内均存在白色颗粒状析出相,且晶界处析出较多,这些细小弥散的颗粒状析出相周围应力场弱,因此容易形成析出相/基体界面,从而有效促进氮原子的扩散[15];当钒含量为0.9%时,扩散层中析出相的数量减少,尺寸增大。对钒含量为0.55%试验钢中的白色颗粒状析出相进行EDS分析,结果如表1所示。由表1可知,这些颗粒相中富含碳、氮、铬和钒元素(铁为基体组织中的成分),推测该析出相为Cr7C3、VC和VN[19]。在进行离子渗氮时,氮原子和碳原子优先沿晶界、亚晶界和α相间扩散,因此析出相主要分布在晶界和亚晶界处[20]。

图3 不同钒含量试验钢扩散层的SEM形貌

表1 含0.55%钒试验钢中白色颗粒相的EDS分析结果

2.2 显微硬度

由表2可以看出:渗氮后试验钢的表面硬度明显得到提高,并且当钒含量为0.55%时试验钢表面硬度最高,为1 287.3 HV,而当钒含量进一步提高至0.9%时,试验钢表面硬度有所下降,为1 141.4 HV。这是由于合金元素在扩散层中形成的析出相对组织起到了弥散硬化作用,而形成的析出相颗粒越小、分布越弥散,硬化作用越大[21-22]。当钒含量为0.55%时,试验钢扩散层内大量弥散分布的析出相使其获得了最高的表面硬度。而钒含量为0.9%时,扩散层组织中的析出相发生粗化,弥散硬化作用减小,且表面覆盖的一层致密连续的白亮层提高了试验钢表面的脆性,使其表面硬度降低。

表2 渗氮前后不同钒含量试验钢的表面显微硬度

2.3 摩擦磨损性能

由图4可以看出:试验开始后,3种试验钢进入磨合期,该阶段摩擦因数增长速率较快,波动幅度较大;随后试验钢进入稳定期,钒含量为0,0.55%,0.9%的试验钢摩擦因数分别稳定在0.48,0.15,0.4。由于在摩擦磨损过程中,接触点之间温度较高,会使得磨屑被氧化,随后再被压实在试样表面,继而形成一层氧化膜,而氧化膜比较软,当氧化膜被破坏后,摩擦因数将上升,即随着不断剥离、压实的过程,摩擦因数逐渐上升至最后趋于平稳[23]。试验钢表层的高硬度对氧化膜有一定的支撑作用,即更高的硬度可以避免氧化膜的快速剥落[24],因此,当钒含量为0.55%时,试验钢的摩擦因数最低,摩擦磨损过程较为稳定。而随着钒含量的增加,试样的表面硬度有所降低,其摩擦因数也出现了一定程度的提高。

图4 渗氮后不同钒含量试验钢的摩擦因数曲线

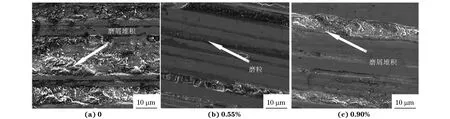

由图5可以看出:磨损试验后,未添加钒试验钢表面粗糙,发生明显塑性变形,表面磨损严重,磨痕较宽,存在大量磨屑堆积,这表明未添加钒时,试验钢的磨损机制主要为黏着磨损;钒含量为0.55%时,试验钢表面光滑,磨痕较窄,无明显裂纹,虽然也观察到平行磨损槽,但磨痕周围仅存在少量的磨粒,这表明试验钢的磨损机制主要是磨粒磨损;钒含量为0.9%时,试验钢表面存在许多较宽的磨痕,磨痕中出现了较多磨屑堆积,因此试验钢的磨损机制以黏着磨损为主,并伴有一定的磨粒磨损。与未添加钒时相比,添加钒后,试验钢表面硬度更高,抵抗塑性变形能力更强,耐磨性更好[25]。而钒含量为0.55%时试验钢的硬度比钒含量为0.9%时硬度更大,因此磨损表面更平整,耐磨性更好。

图5 渗氮后不同钒含量试验钢的表面磨损形貌

3 结 论

(1) 不同钒含量试验钢基体的显微组织均由马氏体相组成,添加钒后,基体组织得到细化,当钒含量为0.55%时,基体晶粒分布最均匀,晶粒最细小;不同钒含量试验钢渗氮层均主要由白亮层和扩散层组成,随着钒含量提高,白亮层分布越发均匀,扩散层厚度先增大后减小;添加钒后,扩散层中出现弥散分布的富含碳、氮、铬、钒元素的细小颗粒状析出相,随着钒含量提高,析出相数量减少,尺寸增大。

(2) 渗氮后试验钢的表面硬度提高;随着钒含量提高,试验钢的表面硬度先提高后降低,摩擦因数先减小后增大,磨损机制由未添加钒时的黏着磨损转变为钒含量为0.55%时的磨粒磨损,而后又转变为钒含量为0.9%时的以黏着磨损为主,伴有少量磨粒磨损。