某火电机组三连杆恒力弹簧支吊架弹簧拉杆断裂原因

刘 明,白 佳,王 鲁,房璐璐,丁乔峰

(华电电力科学研究院有限公司,杭州 310030)

0 引 言

恒力弹簧支吊架广泛应用于电力、化工行业,主要用于管道及设备结构的承载,其主要特点是在设计位移范围内,恒力弹簧支吊架的输出载荷始终保持恒定或限制在一定范围内变动,从而不会给管道及设备带来附加应力。目前常见的三连杆式、四连杆式恒力弹簧支吊架主要根据力矩平衡原理进行设计,使得恒力弹簧支吊架输出载荷在整个位移行程中满足恒定性要求[1]。恒力弹簧支吊架的工作性能会明显影响管道结构的受力情况,关系到管道的安全稳定运行[2]。恒力弹簧支吊架内部构件失效,如载荷吊杆断裂[3-4]、生根吊杆断裂[5]、连杆机构断裂[6]等,均可能会直接导致吊架完全失载,因此对恒力弹簧支吊架内部结构开展失效分析具有一定的实际应用价值。

某300 MW火电机组在运行过程中,锅炉顶棚管一组型号为LHE48-130/53488S-M36的三连杆力矩平衡式恒力弹簧支吊架承载机构突然发生脱落失效,经检查后发现,其内部弹簧拉杆构件发生断裂。断裂弹簧拉杆材料为45钢,经850 ℃正火处理。在断裂前的历次外观检查过程中,恒力弹簧支吊架冷热态指示均正常。断裂发生时,该恒力弹簧支吊架已投入使用11 a,未超过设计寿命。为了找到该弹簧拉杆的断裂原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

由图1可以看出,弹簧拉杆的断裂位置位于螺纹加工退刀端第一个螺纹牙根部。断裂弹簧拉杆杆径为36 mm。

图1 断裂弹簧拉杆的宏观形貌

由图2可以看出:弹簧拉杆断口表面较为平整,断面与拉杆轴向基本垂直,呈正断断口形态;裂纹源位于第一个螺纹牙根部,为单一裂纹源;裂纹扩展区具有明显的疲劳弧线,但该疲劳弧线并不是呈典型的以裂纹源为中心、与裂纹扩展方向垂直的半圆形或扇形弧形线形态,而是呈试样表面存在中等或尖锐缺口时的疲劳弧线形态[7],初步判断该弹簧拉杆承受了弯曲载荷;弹簧拉杆瞬断区表面粗糙,存在一定的塑性变形。断裂弹簧拉杆的裂纹扩展区约占整个断口面积的50%,瞬断区约占整个断口面积的40%,这说明在正常状态下,该弹簧拉杆的整体应力余量较大。

图2 弹簧拉杆断口的宏观形貌

1.2 化学成分

采用ARL8860型直读式光谱仪对断裂弹簧拉杆进行化学成分分析,结果见表1。由表1可知,该弹簧拉杆的化学成分满足GB/T 699-2015中对45钢的成分要求。

表1 断裂弹簧拉杆的化学成分

1.3 显微组织

采用线切割法在断裂弹簧拉杆的横截面心部位置截取金相试样,经打磨、抛光,用体积分数4%硝酸酒精溶液腐蚀5 s后,采用DMI5000M型光学显微镜观察显微组织。由图3可知,弹簧拉杆的显微组织为铁素体+珠光体,表现为典型的非调质45钢组织。非调质45钢的强度及疲劳性能均低于调质45钢[8]。

图3 断裂弹簧拉杆的显微组织

1.4 断口形貌

用酒精配合超声波清洗弹簧拉杆断口后,采用Tescan VEGA 3 LMU型扫描电子显微镜(SEM)观察断口不同区域的微观形貌。由图4可知:裂纹源区位于螺纹牙根部,存在韧性撕裂痕迹及韧窝,呈韧性断裂特征;裂纹扩展区具有河流花样,呈解理断裂特征,为脆性断裂,且局部存在细小疲劳辉纹;瞬断区具有河流花样及撕裂棱,呈准解理断裂特征。该弹簧拉杆发生低应力高周疲劳断裂。

图4 弹簧拉杆的断口微观形貌

1.5 力学性能

按照GB/T 228.1-2010,采用线切割法沿轴向在断裂弹簧拉杆上截取3组标准拉伸试样,标距为100 mm,采用CMT5605型电子万能试验机进行室温拉伸试验,拉伸速度为18 mm·min-1。按照GB/T 229-2020,采用线切割法沿轴向在断裂弹簧拉杆上截取尺寸为10 mm× 10 mm×55 mm的U型缺口冲击试样,采用ZBC3302-A型冲击试验机进行室温冲击试验。采用HT-2000a型里氏硬度计进行硬度测试。力学性能测试结果如表2所示,均符合GB/T 699-2015中的相关要求。

表2 断裂弹簧拉杆的力学性能

2 结构受力分析

2.1 恒力弹簧支吊架结构

三连杆力矩平衡式恒力弹簧支吊架结构如图5所示,该恒力弹簧支吊架按照JB/T 8130.1-1999制造,其中弹簧拉杆一端连接回转框机构,一端通过压板锁定螺旋弹簧,断裂位置位于回转框连杆结构的连接端。图中:O点为整个恒力弹簧支吊架回转框机构的旋转中心;P点为吊架输出载荷作用点;OP为旋转臂;C点为弹簧筒体支撑点中心;A点为弹簧力作用于销轴的中心点;OA为回转臂;G为吊架输出载荷;F为弹簧的弹力。

图5 三连杆恒力弹簧支吊架结构及其内部弹簧拉杆结构示意

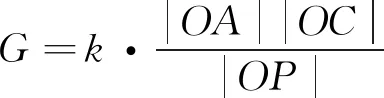

在吊架位移行程中,输出载荷G和弹力F在O点产生的力矩平衡,即

G·|OP|sinα=F·|OB|

(1)

由胡克定律及三角形面积公式可得

(2)

式中:k为弹簧刚度;δ为弹簧压缩量;α,β为图5中所示的夹角。

在恒力弹簧支吊架结构设计时,需满足α=β、δ=|AC|,则式(2)可简化为

(3)

式(3)中各分量均在初始设计制造时固定,且不会在恒力弹簧支吊架运行过程中发生改变,因此理论上该结构可以实现吊架输出载荷恒定。在运行过程中,恒力弹簧支吊架结构需要保证C点位置不变且始终处于弹簧的弹力作用线上,即要求在回转框机构转动过程中,弹簧筒体及外框板跟随摆动,使C点始终处于弹簧筒体中心位置,若弹簧筒体及外框板摆动受阻,则弹簧拉杆作用力会与弹簧轴线产生偏角,影响恒力弹簧支吊架的恒定度,且弹簧拉杆螺纹固定端会受到附加弯矩作用。

对于该断裂失效恒力弹簧支吊架,式(2)中的各分量取值如下:G=53 488 N;k=145.39 N·mm-1;|OP|=130 mm;|OA|=160 mm;|OC|=298.9 mm;δ=269 mm;α=26°。考虑弹簧在运行过程中的摆动[9],弹簧弹力及吊架竖直向运行位移表达式为

(4)

s=|OP|sinα-|OP|sin (α-θ)

(5)

式中:s为吊架竖直向运行位移;θ为旋转臂OP向下转动的角度。

综合式(4)、式(5)可以得到弹簧弹力随吊架位移行程的变化曲线,如图6所示。由图6可知,随着吊架位移下行,弹簧不断被压缩,弹簧弹力与吊架竖直向位移之间呈线性增长关系,吊架上极限行程处(指示刻度0)弹力最小,为39 110 N,吊架下极限行程处(指示刻度10)弹力最大,为62 372 N。

图6 弹簧弹力随恒力弹簧支吊架位移的变化曲线

2.2 弹簧拉杆螺纹结构

弹簧拉杆按照GB/T 17116.1-2018制造,采用M36×4标准粗牙螺纹,断裂位置处的螺纹布置情况如图7所示,螺纹牙型及尺寸符合GB/T 192-2003规定,整个螺纹段的长度约40 mm,与螺母及扁螺母两者相加的厚度基本一致,在安装状态下螺母已旋合至螺纹尽头,实际断裂位置位于螺纹退刀端第一圈螺纹牙根部,即螺母接触咬合承力的第一圈螺纹牙根处,该处一般受力最大、最易断裂[10-11]。

图7 弹簧拉杆断裂位置处的螺纹布置及详细螺纹尺寸

2.3 有限元模拟

有限元方法广泛应用于螺栓螺纹结构的受力仿真分析,针对螺栓结构的轴对称特点,常采用三维实体模型或二维轴对称模型进行建模[12-13]。弹簧拉杆主要承受弹簧的轴向拉力,因此建立轴对称弹簧拉杆-螺母联合模型,对拉杆与螺母间进行接触分析计算,接触面设置为刚性、无滑移状态,采用四边形单元,螺纹结合面附近单元加密,单元边长为0.2 mm。结合该弹簧拉杆的室温工作环境,将拉伸试验所得的应力-应变曲线数据输入到计算软件中作为材料参数。针对弹簧拉杆只承受弹簧拉力的工况,将螺母内侧端面施加法向约束,拉杆另一侧端面施加法向拉力61.3 MPa(最大弹力62 372 N除以φ36 mm弹簧拉杆截面积)。

由图8可知:螺母接触咬合的第一圈螺纹应力水平相对较高,螺纹牙根部小范围区域内存在显著的应力集中,最大Von Mises应力达到285.9 MPa;整个拉杆横截面的平均应力水平不高,仅在50 MPa左右,这与前文分析的低应力高周疲劳断裂情况相符。

图8 断裂弹簧拉杆的Von Mises应力分布云图

根据文献[14]可知,螺母咬合接触的前3个螺纹牙承受的应力较大。图9给出了断裂弹簧螺杆前4个螺纹牙根部所在横截面沿图8中所示路径的应力变化情况。由图9可知,在承受轴向拉力情况下,第1个螺纹牙根部应力集中区位于近表面1 mm以内,应力集中处的Von Mises应力达到截面平均应力的5倍以上;第2~4个螺纹牙根部的应力集中区位于近表面0.5 mm以内,应力集中处的Von Mises应力为截面平均应力的1.5~2.5倍;第1~4个螺纹牙根部的Von Mises应力依次减小。

图9 断裂弹簧拉杆前4个螺纹牙根部所在横截面沿图8中所示路径的Von Mises应力变化曲线

3 断裂原因分析

由上述理化检验结果可知,弹簧拉杆的化学成分符合标准要求,显微组织为铁素体+珠光体,表现为非调质45钢组织,抗拉强度、冲击韧性、硬度等力学性能均符合标准要求。弹簧拉杆断裂于螺纹加工退刀端第一个螺纹牙根部

该弹簧拉杆断裂端的螺纹长度较短,且螺纹车加工时的退刀段很短,安装时螺母旋合至螺纹尽头,螺纹退刀段与咬合承力的第一个螺纹牙重合,导致此处产生应力集中,造成局部区域应力超标,这是裂纹源位于第一个螺纹牙根部的根本原因。

由于制造工艺及现场安装存在问题,该三连杆恒力弹簧支吊架在运行时,整个位移行程中弹簧壳体摆动受阻,使得弹簧拉杆偏离弹簧中心轴线,弹簧拉杆的螺纹截面承受了一定的弯曲载荷。另外,该恒力弹簧支吊架所承载的管道在运行过程中存在一定的低频振动,传导至弹簧拉杆上产生了附加交变应力。在轴向拉力、弯曲载荷的共同作用下,加上振动引起的附加交变应力,疲劳裂纹不断扩展,最终弹簧拉杆发生低应力高周疲劳断裂。

4 结论与建议

(1) 弹簧拉杆螺纹加工长度不足及表面加工缺陷使其在第一个螺纹牙根部产生应力集中,从而在此处形成裂纹源;三连杆恒力弹簧支吊架在运行过程中,其内部弹簧拉杆发生偏斜,承受附加弯矩,且其承载管道在运行过程中的低频振动使弹簧拉杆产生附加交变应力,在轴向拉力、弯曲载荷及附加交变应力的共同作用下,弹簧拉杆发生低应力高周疲劳断裂。

(2) 为避免类似事故的再次发生,弹簧拉杆两端采用螺纹固定时应加工出足够长度,避免螺母旋合至螺纹尽头;使用四连杆恒力弹簧支吊架或采取有效措施解决三连杆恒力弹簧支吊架弹簧拉杆的偏斜问题;弹簧拉杆材料建议选用疲劳性能更好的调质态45钢。