基于Aspen Plus模拟优化MTBE裂解制高纯异丁烯工艺

王 超,高帅帅,陈 光,王 兵,宋 佳

(山东京博石油化工有限公司,山东 滨州 256500)

异丁烯是一种重要有机化工原料,按照纯度不同可将其分为2类:一类是低纯度异丁烯(混合异丁烯),大部分来自石油炼制装置,少部分来源于混合C4,低纯度异丁烯可用于生产甲基叔丁基醚(MTBE)、化工产品等[1];另一类是高纯度异丁烯,主要来源于MTBE裂解装置,可用作丁基橡胶、抗氧剂、异戊橡胶、聚异丁烯、三甲基乙酸叔丁胺、甲代烯丙基氯等产品的生产原料[2-7]。随着下游产品的需求缺口不断增大,市场对高纯度异丁烯的需求不断增长;然而,由于甲基叔丁基醚的毒性较强,使高纯度异丁烯的生产受到制约[8-9]。因此,如何改进MTBE裂解制备高纯度异丁烯工艺成为研究热点[10]。

Aspen Plus模拟软件主要应用于炼化装置的设计、模拟和优化[11-12],尤其是在精馏过程模拟方面[13-14]精确度更高。杨艳文[15]利用Aspen Plus软件对MTBE裂解制异丁烯过程进行了模拟,但是对该工艺的精馏过程没有进行整体优化。

本研究以某公司MTBE裂解制备高纯异丁烯装置为研究对象,利用流程模拟软件Aspen Plus V12构建该装置运行稳态模型;在此基础上,以高纯度异丁烯产品质量合格为前提,以装置能耗最低为目标,优化各精馏工艺参数,考察精馏塔塔顶压力与塔顶回流比(塔顶返回物料质量流量与塔顶出料质量流量之比)对塔底再沸器负荷和物料分离效果的影响。

1 装置流程

MTBE裂解制备高纯异丁烯装置由2个并联的反应器、2个串联的水洗塔、5个精馏塔组成,即“两反七塔”式,其工艺流程如图1所示。该装置依据MTBE裂解生成异丁烯和甲醇的反应原理,利用水洗、精馏等工艺分离提纯裂解产物异丁烯,从而实现高纯度异丁烯的制备。生产时,温度为110 ℃的MTBE原料首先进MTBE精制塔提纯,其轻组分C4由塔顶脱去,高纯度MTBE经侧线抽出后进入反应器进行裂解;裂解产物经冷却后进入气液分离罐,液相产品甲醇由罐底抽出后送入甲醇精制塔提纯得到甲醇,气相产物先经过两级水洗塔吸收甲醇后送至轻组分脱除塔(脱轻塔),由塔顶脱除轻组分二甲醚,然后进入重组分脱除塔(脱重塔)脱除C5及未反应的MTBE,得到高纯度异丁烯。

2 稳态模型的建立与优化

2.1 MTBE裂解装置的原料组成和工况要求

MTBE裂解装置的原料为来自MTBE合成装置的MTBE产品,其组成如表1所示。MTBE裂解装置中各精馏塔的主要操作参数如表2所示。

表1 MTBE裂解装置的原料组成 w,%

表2 MTBE裂解装置各精馏塔实际运行工况的主要参数

高纯度异丁烯产品质量标准要求异丁烯质量分数不低于99.99%,甲醇产品质量标准要求甲醇与MTBE的质量分数之和不低于99.2%。因此,根据产品质量要求,设定模拟MTBE裂解工艺过程中主要流股的组成及不同组分的回收率,如表3所示。

表3 模拟过程主要流股的组成及组分回收率

2.2 物性方法选择与模型的建立

选择合理的物性计算方法是模型准确计算的前提。在Aspen Plus软件提供的物性方法计算中,RK-SOAVE,PENG-ROB,NRTL,BK10等计算方法均可用于烃类物质体系分离提纯的模拟。本研究在对MTBE裂解装置体系中不同物质的相关热力学性质进行计算时,选取NRTL和RK-SOAVE作为模型的物性计算方法。

同时,针对MTBE裂解装置中的不同设备,需要选用不同的Aspen Plus模块来模拟。例如:对于MTBE精制塔、甲醇精制塔、甲醇回收塔、产物脱轻塔、产物脱重塔、水洗塔A、水洗塔B,选用RadFrac模块;对于反应器A、反应器B,选用RStoic模块;对于往复式隔膜压缩机,选用Compr模块并采用ASME多变压缩算法。基于上述物性计算方法和各设备的运算模块的选择,建立MTBE裂解制备高纯度异丁烯工艺流程的稳态模型。

2.3 模型优化

利用所建的MTBE裂解工艺流程稳态模型,对装置中各精馏塔的运行工况参数及工艺流程中物料组成进行模拟,并将模拟值与装置实际值进行对比,结果表4、表5所示。由表4可以看出,模拟得到的各精馏塔操作参数与表2中各精馏塔实际运行工况参数基本一致;由表5可以看出,模型中关键组分流股的模拟值与实际值相吻合,说明模型模拟结果能够较好地反映装置的实际运行情况,因此所建稳态模型可用于对装置运行参数进行分析优化。

表4 MTBE裂解装置各精馏塔模拟运行工况的主要参数

表5 MTBE裂解过程物料和产品组成的模拟结果与实际值的对比 w,%

3 操作参数的优化

3.1 操作参数对MTBE精制塔分离效果的影响

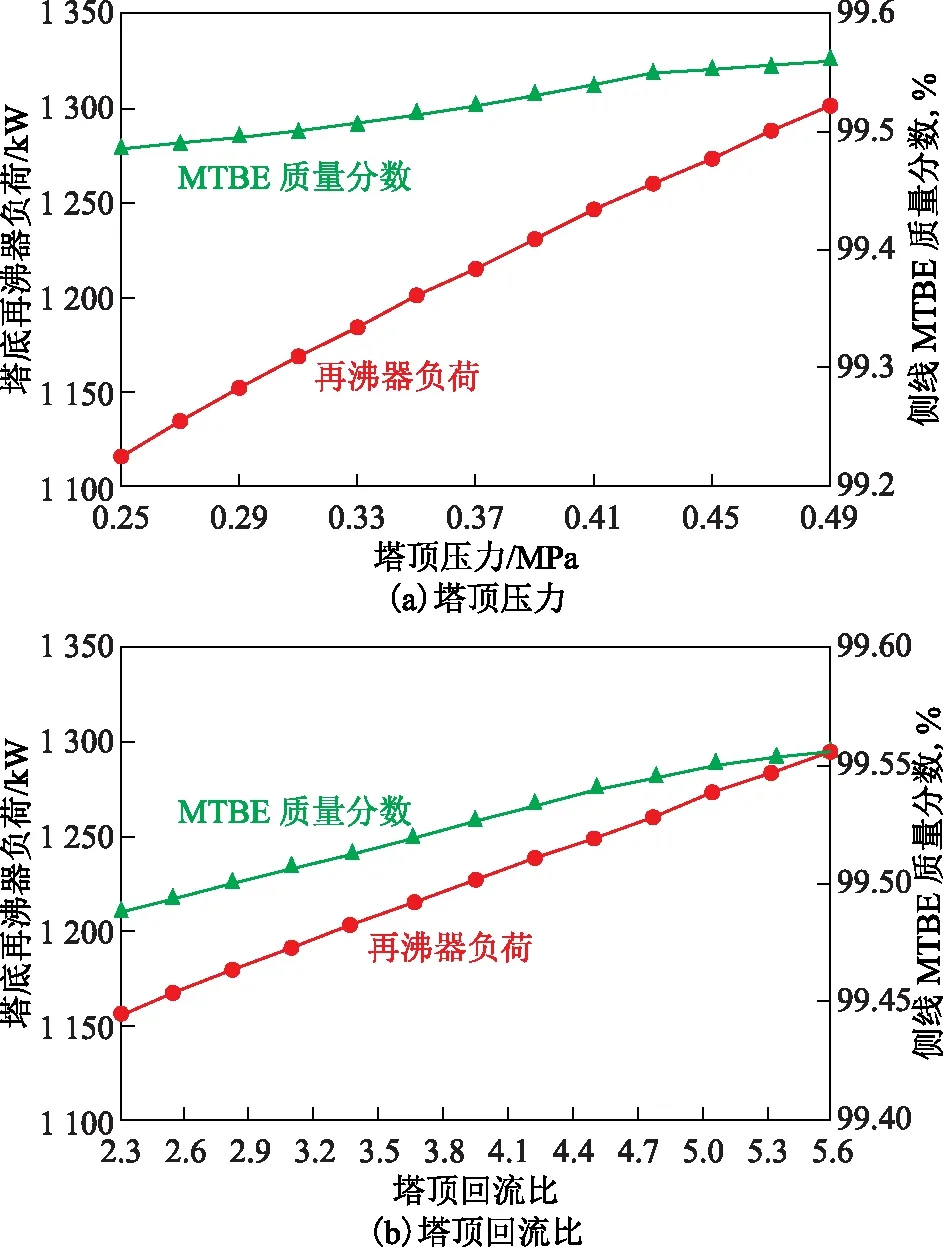

实际生产过程中,MTBE精制塔的主要操作参数为塔顶压力、塔顶回流比和塔底再沸器负荷。因此,利用模型灵敏度分析,分别探讨塔顶压力和塔顶回流比对侧线产品纯度与塔底再沸器负荷的影响,结果见图2。

图2 MTBE精制塔塔顶压力和塔顶回流比对塔底再沸器负荷和侧线MTBE纯度的影响

由图2(a)可知:MTBE精制塔塔顶压力对塔底再沸器负荷影响较大,而对侧线产品质量影响较小;塔底再沸器负荷与侧线产品纯度均随着塔顶压力的增加而增大。考虑到塔顶温度也会随着塔顶压力的增加而升高,因此在满足侧线抽出物MTBE质量分数不小于99.5%,MTBE回收率不低于97%设计要求的前提下,MTBE精制塔塔顶压力控制在0.31~0.35 MPa较为合理。由图2(b)可知,MTBE精制塔塔顶回流比对塔底再沸器和侧线产品纯度影响均较大,随着回流量的增加,侧线MTBE纯度提高,同时塔底再沸器负荷增大。结合侧线抽出流股设计规定,精馏塔塔顶回流比操作范围控制在3.0~4.2较为合理。

3.2 操作参数对产物脱轻塔分离效果的影响

实际生产过程中,产物脱轻塔塔顶主要脱除二甲醚、甲醇及部分丁烷,保证塔底关键轻组分中(甲醇+二甲醚)质量分数不大于10 μg/g,塔底关键重组分中丁烷质量分数不大于75 μg/g。鉴于甲醇、二甲醚较易分离而达到设计质量要求,在此仅利用稳态模型对塔底产物中丁烷含量进行灵敏度分析,结果见图3。

图3 产物脱轻塔塔顶压力及塔顶回流比对塔底再沸器负荷和塔底产物丁烷含量的影响

由图3可以看出,随着塔顶压力的逐渐增大,产物脱轻塔塔底再沸器负荷逐渐提高,塔底产物中丁烷含量逐渐增大。降低塔顶压力对产物分离提纯有积极作用,相应也要降低塔顶温度,因而需要加大塔顶冷却负荷。考虑到实际生产中产物脱轻塔塔顶仅有一台水冷却器,结合塔顶冷却器的实际冷却效果(塔顶温度不低于67 ℃),产物脱轻塔塔顶压力控制在0.93~0.96 MPa较为合理。此外,产物脱轻塔塔顶回流比对塔底再沸器负荷及塔底产物中丁烷含量的影响较大,随着塔顶回流比的增大,塔底产物中丁烷含量逐渐降低,而塔底再沸器负荷逐渐增加。在满足设计规定要求的前提下,产物脱轻塔塔顶回流比控制在41~45较为合理。

3.3 操作参数对产物脱重塔分离效果的影响

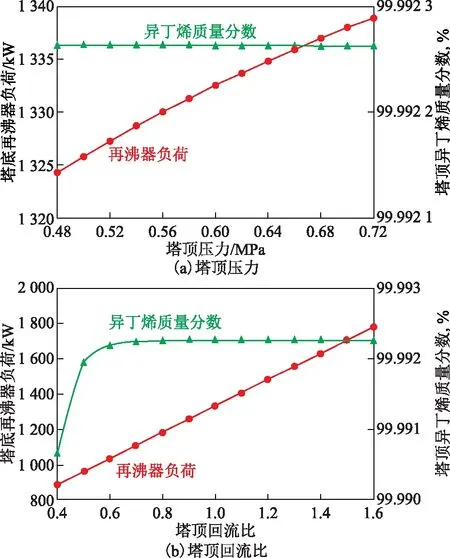

实际生产过程中,高纯度异丁烯产品由产物脱重塔的塔顶拔出,塔顶产品要求异丁烯质量分数不低于99.99%,回收率不低于97%。利用稳态模型对产物脱重塔进行灵敏度分析,结果见图4。

图4 产物脱重塔塔顶压力及塔顶回流比对塔底再沸器负荷和塔顶异丁烯纯度的影响

由图4可以看出,随着塔顶压力的增大,产物脱重塔塔顶异丁烯纯度呈下降趋势,但整体变化幅度不大,因而塔顶压力变化主要是受塔顶异丁烯回收率的限制。随着塔顶压力增大,塔底再沸器负荷增加。产物脱重塔的塔顶压力在满足塔顶冷却负荷的前提下,应尽可能采取较低的操作压力,结合产物脱重塔塔顶实际冷却情况(塔顶温度不低于50 ℃),塔顶压力控制在0.52~0.60 MPa较为合理。此外,随着塔顶回流比的增加,塔顶异丁烯纯度先快速提高,但当塔顶回流比超过0.70后,塔顶异丁烯纯度几乎保持不变;随着塔顶回流比的增加,塔底再沸器负荷保持线性增大趋势。因此,产物脱重塔塔顶回流比控制在0.55~0.70较为合理。

3.4 操作参数对甲醇回收塔分离效果的影响

实际生产过程中,甲醇回收塔塔顶物料要求关键重组分(水)的质量分数不大于0.5%,关键轻组分甲醇的回收率不小于99%。在满足上述设计规定的前提下,利用稳态模型对甲醇回收塔进行灵敏度分析,结果见图5。

图5 甲醇回收塔塔顶压力及塔顶回流比对塔底再沸器负荷和塔顶甲醇纯度的影响

由图5可以看出,随着甲醇回收塔塔顶压力逐渐增大,塔顶甲醇纯度基本保持不变,说明在满足设计规定的前提下塔顶压力对塔顶甲醇纯度的影响可以忽略。在塔顶压力逐渐增大过程中,塔底再沸器负荷先缓慢增加后快速增大,因此甲醇回收塔塔顶压力控制在0.03~0.05 MPa较为合理。此外,随着甲醇回收塔塔顶回流比逐渐增大,塔底再沸器负荷呈线性增长趋势;塔顶甲醇纯度首先快速提高,但当塔顶质量回流比大于2.0后,塔顶甲醇纯度基本保持不变。因此,甲醇回收塔塔顶回流比控制在1.8~2.0较为合理。

3.5 操作参数对甲醇精制塔分离效果的影响

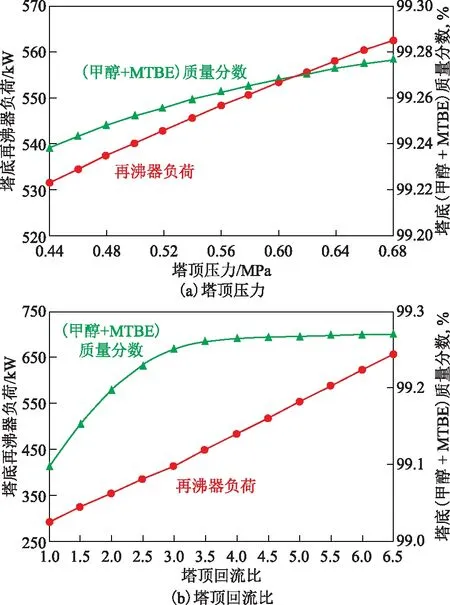

实际生产过程中,甲醇精制塔塔底产物要求关键组分(甲醇和MTBE)的质量分数之和不小于99.2%,且其回收率不小于97.5%。因此,在满足上述设计规定的前提下,利用稳态模型对甲醇精制塔进行灵敏度分析,结果见图6。

图6 甲醇精制塔塔顶压力及塔顶回流比对塔底再沸器负荷及塔底(甲醇+MTBE)含量的影响

由图6可以看出,随着甲醇精制塔塔顶压力逐渐增大,塔底再沸器负荷和塔底关键组分含量不断提高。塔顶压力不是影响关键组分含量的关键因素,参考塔顶冷却器负荷实际情况(塔顶温度不低于50 ℃),塔顶压力控制在0.50~0.56 MPa较为合理。此外,随着甲醇精制塔塔顶回流比逐渐增大,塔底再沸器负荷呈线性增加趋势,塔底关键组分的含量先快速提高后增长趋于平缓。当塔顶回流比超过3时,塔底关键组分含量基本保持不变。因此,甲醇精制塔塔顶回流比宜控制在2.5~3.0。

3.6 装置优化前后的能耗对比

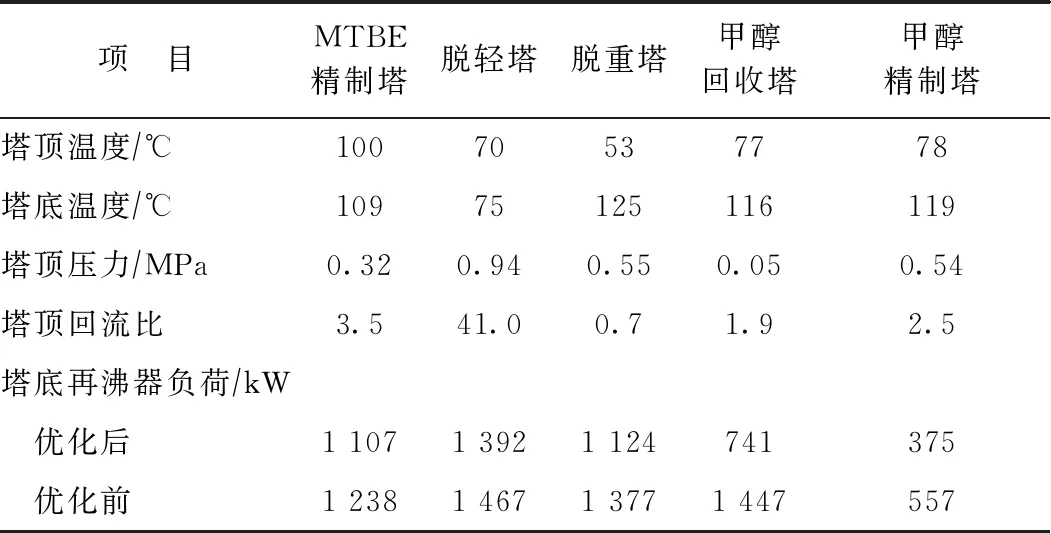

参考装置上述模拟优化结果,在保证各设计规定不变的前提下,对MTBE裂解装置中各精馏塔的塔顶压力和塔顶回流比进行优化调整,调整后各精馏塔的操作参数如表6所示。

表6 优化后MTBE裂解制备异丁烯装置各精馏塔主要工艺参数

由表6可知,通过模型优化调整,各精馏塔塔底再沸器负荷共减少1 347 kW。其中,甲醇回收塔塔顶压力由0.10 MPa降至0.05 MPa,塔顶回流比由4.0降至1.9,塔底再沸器负荷减少706 kW,节能效果最显著;产物脱重塔的节能效果仅次于甲醇回收塔,其塔顶压力由0.60 MPa降至0.55 MPa,塔顶回流比由1.0降至0.7,塔底再沸器负荷减少253 kW。按照优化结果调整后,塔底蒸汽用量约降低2.12 t/h,经济效益约增加254.4万元/a。

4 结 论

基于MTBE裂解制高纯异丁烯装置原料组成、工况参数和产物流股质量设计规定,优选Aspen Plus软件物性计算方法和不同设备的模拟模块,成功构建并优化了MTBE裂解工艺全流程稳态模型。利用稳态模型模拟得到的各精馏塔操作参数与实际工况参数一致,关键组分流股模拟值与实际值吻合性好,说明模型能够较好地反映装置的实际运行情况。

模型模拟结果表明:随着各精馏塔塔顶压力的增大,其塔底再沸器负荷均逐渐增大;随着各精馏塔塔顶回流量的增加,其塔底再沸器负荷及产物纯度均逐渐提高。根据模型优化结果调整各精馏塔操作参数后,各精馏塔塔底再沸器负荷共减少1 347 kW,塔底蒸汽用量约降低2.12 t/h,经济效益约增加254.4万元/a。