惠州石化煤制氢硫黄回收装置工艺与运行分析

赵刚磊

(中海油惠州石化有限公司,广东惠州 516086)

中海油惠州石化有限公司(以下简称惠州石化)硫黄回收装置是煤制氢部配套环保装置,用于处理来自气化、净化及酸性水汽提单元的酸性气体,回收硫元素,尾气达标后排入大气。该硫黄回收装置由制硫、尾气焚烧、离子液吸收、液硫脱气及装车、公用工程五个部分组成。设计规模为30 kt/a硫黄产品,操作弹性为30%~100%。2018年8月开工后,该装置经历数次开停工和技术改造,目前运行状况良好,尾气排放合格,硫黄收率达99.97%。

笔者对硫黄回收装置采用的新工艺进行技术总结,并对开工初期装置出现的若干生产问题进行探讨,为同类型装置长周期运行提供参考。

1 煤制氢硫黄回收工艺

1.1 工艺原理

在燃烧反应阶段,全部原料气(清洁酸性气、含氨酸性气)和纯氧进入制硫炉。氨气在高温下分解为氮气,少量烃类燃烧转化为CO2和CO。经过制硫炉燃烧和两级催化反应,酸性气中的大部分H2S转化为单质硫,并在硫冷却器内冷凝为液硫进入液硫池。未反应完全的含有H2S、SO2等硫化物的过程气,连同烧氨炉燃烧产生的尾气和液硫池蒸汽抽空器抽出的气体,一起进入焚烧炉过氧燃烧,所有含硫物质被转化为SO2。该含硫尾气进入尾气处理单元后,经冷却塔冷却进入吸收塔。在吸收塔内,离子液将含硫尾气中的SO2吸收,成为富液。富液在再生塔内解吸,释放出SO2,SO2气体返回制硫炉回收。原含硫尾气中未被吸收的气相经过电除雾器除尘后,排入烟囱。

主要反应方程式如下:

1)制硫炉内热转化反应:

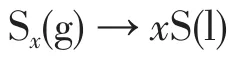

2)反应器内Claus催化转化反应:

3)余热锅炉和硫冷凝器内气态硫黄转化为液硫的反应:

4)尾气烧氨炉和焚烧炉内氨气燃烧和含硫物质氧化反应:

5)离子液吸收—解吸SO2的反应:

1.2 工艺流程

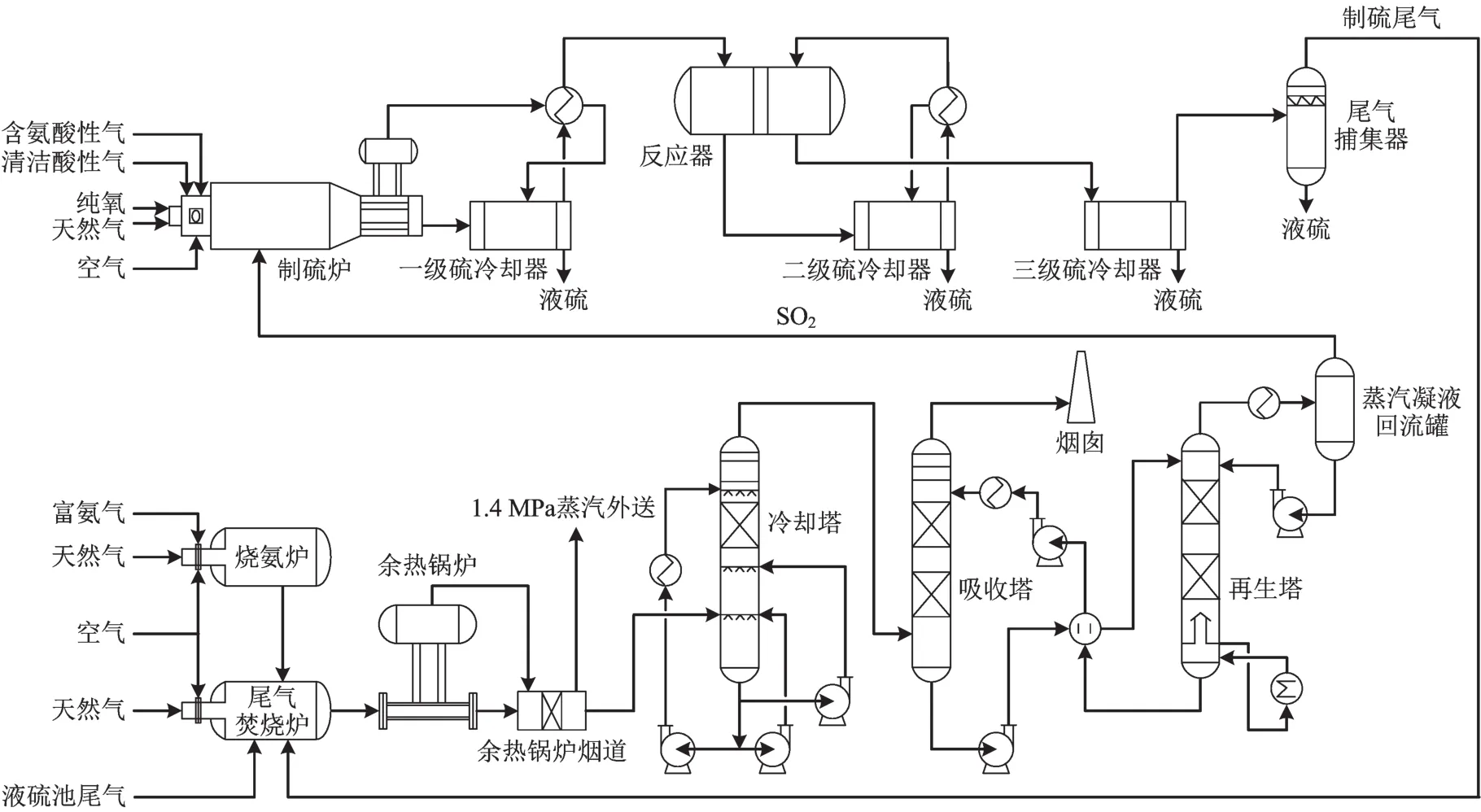

制硫部分由两列组成,共用同一尾气处理(包括烧氨炉、焚烧炉、离子液系统)和液硫脱气装置。硫回收工艺流程见图1(以一列制硫部分示意)。

图1 硫回收工艺流程

清洁酸性气、汽提含氨酸性气和纯氧进入制硫炉,H2S/SO2的体积比为2∶1,炉温保持在1 250℃以上。制硫反应产生的过程气主要含有硫蒸气,未反应完全的H2S、SO2,以及COS等副产物。过程气经过硫冷却器,硫蒸气冷凝成液硫,气相进入反应器床层进行水解和制硫反应。在反应器内经过二级反应,绝大部分的含硫物质转化为单质硫,制硫尾气经捕集器进入尾气焚烧炉。

制硫尾气、烧氨炉尾气、液硫脱气尾气进入尾气焚烧炉过氧燃烧,在该炉内所有含硫物质均被转化为SO2。焚烧炉出来的含硫尾气经余热锅炉回收热量后降温到170 ℃,进入离子液系统。含硫尾气先在冷却塔冷却到40 ℃以下,再进入吸收塔,在该塔内离子液将尾气中的SO2全部吸收,主要含有N2、CO2、O2和水蒸气的尾气排入烟囱。吸收过SO2的离子液进入再生塔,在110~120 ℃下解吸出SO2,富集回收的SO2经蒸汽凝液回流罐返回制硫炉。

液硫进入液硫池后,加入喹啉促使多硫化氢分解成硫化氢,通过液硫泵抽液循环脱气,将液硫中的H2S脱除至w(H2S)0.001 0%以下,由蒸汽抽空器抽出送入尾气焚烧炉。脱气后的液硫即为液硫产品,用泵送至液硫储罐后装车外运。

1.3 技术特点

与常规炼油装置的硫黄回收工艺相比,惠州石化煤制氢硫黄回收装置所采用的工艺具有以下特点:

1)采用纯氧氧化制硫工艺。以纯氧代替常规的空气作为氧化介质,按照Claus部分氧化法处理低H2S含量的酸性气[1]。该工艺对酸性气浓度的容受范围较大,制硫炉体积更小,风机负荷小,配氧精准快速。

2)充分利用装置余热。制硫炉出口设置汽包回收制硫余热,两级转化器采用装置自产的蒸汽间接加热。尾气焚烧炉设置余热回收装置,包括高压蒸汽过热器和余热锅炉,回收焚烧炉产生的余热,同时将装置产生的高压蒸汽过热后送至系统管网。

3)三级硫冷却器为组合设备,反应器的一反和二反为组合设备,减少了投资和占地面积。

4)采用烧氨炉处理富氨气减少NOx排放。采用荷兰杜克公司的烧氨炉处理富氨气,可以有效避免制硫系统出现铵盐结晶,以利于制硫反应进行。通过燃烧处理富氨气,使NH3全部分解为N2,减少NOx排放。

5)制硫尾气、烧氨炉尾气、液硫脱气尾气全部进入尾气焚烧炉燃烧。将尾气及上游装置产生的废气中残留的硫化物全部氧化成SO2,进一步提高了硫黄收率,工艺简单,投资少,操作控制难度低。

6)采用离子液脱除含硫尾气中的SO2。硫黄回收装置采用的国产脱硫离子液具有选择性高、吸收SO2能力强、成本低、寿命长等特点,可以将SO2排放控制在极低水平。同时,配套离子液净化系统以保持离子液活性。

7)吸收塔和再生塔配备电除雾器。电除雾器可以去除尾气中的杂质颗粒,有效降低排放尾气中的尘含量。

2 生产过程出现的问题与处理措施

开工初期,由于酸性气处理负荷低,H2S浓度低,硫黄回收装置部分设备和工艺存在不合理之处,生产上出现了一些问题。针对这些问题,装置提出了改进措施。

2.1 硫冷却器出现黑硫黄

2018年12月,一级硫冷却器经常出现黑硫黄,导致液硫不能进入硫黄脱气系统,大量不合格硫黄只能装车外送。经调研发现,出现上述问题的原因是:清洁酸性气处理负荷及其H2S浓度均较低,且该酸性气中含有烃类物质。为了维持炉温,生产上不得不加大天然气伴烧以保持炉温在1 250 ℃以上,导致制硫炉间歇性配风不足,硫黄中含有析出的炭,出现黑硫黄。

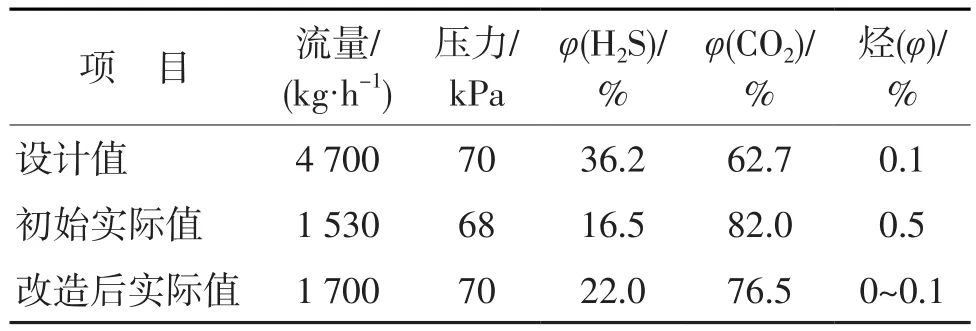

为解决黑硫黄的问题,一方面由上游装置优化工艺操作,提高清洁酸性气的φ(H2S)至20%以上,减少烃携带;另一方面,大幅减少制硫炉伴烧用天然气的流量,并适当提高配风比,保证可燃物充分反应。经过工艺调整,一级硫冷却器的黑硫黄现象逐渐消失,液硫颜色恢复正常,液硫回收至液硫池。改造前后清洁酸性气组分变化见表1。

表1 改造前后清洁酸性气组分变化

2.2 硫冷却器堵塞

装置试运行后期,制硫炉炉头压力有上升趋势,而尾气捕集器压力较低,在停工检修期间对制硫系统分段试压,确认硫冷却器堵塞。

对硫冷却器的堵塞物进行化验分析,结果表明堵塞物为硫酸铵等盐类物质,并混杂有少量炭黑和硫黄。由此判断,堵塞是由于在制硫反应阶段含氨酸性气燃烧不完全,过剩的氨与SO2或SO3结合生成铵盐造成。

由于含氨酸性气中含有少量的氨气[φ(NH3)为1%~3%],该气体在制硫炉内燃烧时,易生成氮化物,与SO2、SO3等气体结合形成硫酸盐,造成反应器床层及硫冷却器等设备管线堵塞。另外,含氨酸性气中氨气的燃烧会消耗H2S燃烧所需的氧气,带来水和氮气,进一步降低硫黄转化率。因此,考虑到该装置烧氨炉处理富氨气工艺的设计,生产上尝试将含氨酸性气由制硫炉切换至烧氨炉燃烧。

经高压清洗,硫冷却器堵塞物清除。再次开工后,装置将含氨酸性气与原气化废气、二列汽提酸性气一起合并为富氨气送入烧氨炉燃烧,不再进入制硫炉,从而根除了制硫系统生成铵盐的可能,极大提高了设备的可靠性。同时,通过适当降低制硫炉温度,减少制硫炉伴烧天然气的用量,进一步降低了产生黑硫黄的风险。经过再次运行调整,烧氨炉内富氨气燃烧正常,NOx排放得到有效控制,该工艺改造可行。

2.3 余热锅炉过热段本体腐蚀

余热锅炉运行一段时间后,锅炉烟道出现烟气外漏现象。经过调查论证,由于开工初期烧氨炉负荷低,余热锅炉产汽量不足,致使锅炉出口尾气的温度低于140 ℃,使余热锅炉过热段本体出现露点腐蚀造成烟气外漏。

烧氨炉原设计是用于处理气化废气和二列汽提酸性气,但二列汽提酸性气的氨气浓度极低,φ(NH3)约为5%。即使经过上述改造,将含氨酸性气与气化废气、二列汽提酸性气一起并入烧氨炉燃烧,产生的热量仍十分有限,不足以维持余热锅炉烟道较高的温度。针对这一情况,惠州石化煤制氢部对余热锅炉进行了改造:对腐蚀的烟道壁加焊耐腐蚀钢板,切除蒸汽过热段烟道,减少过热段换热面积,提高烟气出口温度。同时,将余热锅炉自产及硫冷却器来的高压蒸汽减压至1.4 MPa蒸汽输送至管网,降低装置能耗。改造后,余热锅炉烟道不再漏气,设备安全性提高。

3 装置运行情况

经过前期多次开停工检修,硫黄回收装置的工艺和操作都得到了优化和改进。目前装置运行平稳,尾气实现达标排放,硫黄收率达到99.97%,能耗保持在较低水平。改造优化后的生产情况见表2~4。

表2 硫黄回收装置操作参数

表3 酸性气组分

表4 尾气排放情况

4 结语

由于煤制氢装置所产生的酸性气中H2S浓度较低,难以照搬常规炼油装置的部分氧化法回收硫黄[2-3]。惠州石化的煤制氢硫黄回收装置采用纯氧氧化制硫工艺、烧氨炉处理富氨气工艺、离子液回收二氧化硫工艺,以及余热回收和电除雾器净化尾气等技术,较好地解决了酸性气中低H2S浓度工况下回收硫黄的问题。针对生产初期硫冷却器出现黑硫黄、结晶堵塞,以及余热锅炉烟道本体腐蚀等问题,通过优化上游装置的工艺操作、提高制硫炉的配风比、改变含氨酸性气的处理工艺、改造余热锅炉等措施,最终实现了对低浓度H2S酸性气的高效回收和尾气的超低排放,硫黄回收装置运行平稳,能耗和设备稳定性均处于较理想状态,可以为行业同类型装置提供参考。