通过高速铁路静态验收反思质量过程控制的重要性

鄢志芳

(中铁十八局集团第四工程有限公司 天津 300350)

随着高速铁路的快速建设,为施工单位提供了难得的发展机遇,同时也给工程建设从工期、质量、安全、环保、费用等全过程施工管理带来挑战。为此铁路总公司提出了“四个标准化”的管理理念,其中“过程控制标准化”明确了项目实施阶段质量控制依据。但随着铁路项目静态验收阶段暴露出来的问题凸现出由于过程控制不到位而引发的质量缺陷较为普遍,说明了在质量过程控制方面仍然存在不足。

1 静态验收阶段质量缺陷及产生原因

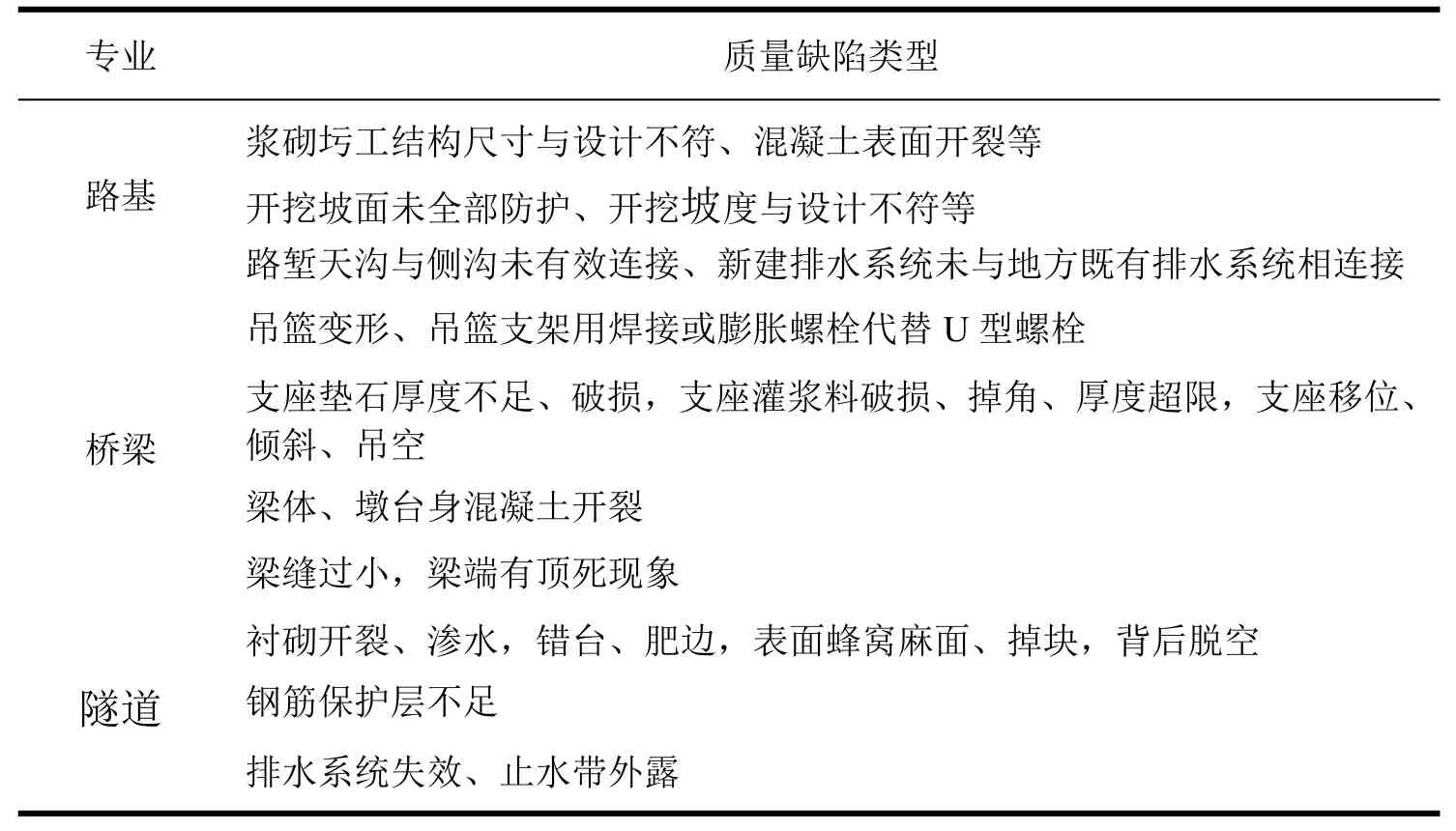

某高速铁路项目,线路全长68.1 km,线下工程主要为路基14.3 km/59段、桥梁46.2 km/53座、隧道7.6 km/9座。项目在静态验收过程中共检查出质量缺陷633处,其中路基质量缺陷207处、桥梁质量缺陷355处、隧道质量缺陷71处。质量缺陷主要类型见表1。

表1 质量缺陷类型及产生原因

质量缺陷产生的原因如下:

(1)施工方案不周全:由于施工阶段地形地貌的变化会发生原设计与现场情况不相符的现象。若施工方案考虑不周,没有结合实际情况及时进行变更调整,会导致质量缺陷产生。

(2)施工管理不到位:施工单位由于工期紧、任务重,项目盲目追求施工进度,施工中未严格执行“三检”制度和铁路总公司红线检查制度,未及时发现上道工序遗留的质量隐患并及时进行整改,造成了施工工序上的遗漏和衔接不上,导致工程质量后期存在较大的隐患。

(3)过程控制缺失:施工质量管理人员水平参差不齐,不能够严格按照铁路质量标准文件和成熟的施工工艺指导现场施工。

由上述的质量缺陷类型和产生原因分析可以看出,施工方案不周全、施工管理不到位、过程控制缺失是导致质量问题发生的根源。质量缺陷如果在施工管理过程中不能及时发现并有效地立即加以解决,积累至静态验收阶段甚至运营期间再进行治理,将严重加大治理的难度和增加成本费用。

2 典型质量缺陷处理案例

2.1 桥梁支座质量缺陷整治案例

2.1.1 质量缺陷描述

某大桥一联(32 m+48 m+32 m)三跨悬臂浇筑预应力混凝土连续梁,梁体为单箱单室、变高度、变截面结构。静态验收中发现该桥梁支座发生了纵向偏移,离固定支座较远的边墩支座偏移量约8 cm,另一端的边墩支座偏移量约3 cm,中间墩支座偏移量约5 cm。经分析发现支座偏移的主要原因是安装支座时没有预留足够的预偏量,梁体在纵向预应力钢筋张拉后发生了收缩而导致支座发生了纵向偏移。

2.1.2 整治方案

经专家论证后决定采用梁体顶升法进行支座处理。顶升梁体,把支座上板纵桥向移动至相应的位置,使得支座上板位于下盆的中心,然后将支座上板与梁体的预埋钢板焊接,焊接位置为支座上板两侧顺桥向和螺栓孔内,保证水平连接强度。在施工过程中将根据桥梁支座反力来设计液压顶升系统,在布置千斤顶之前需要先处理千斤顶与桥梁梁体和墩台的上下接触面,整平接触面并加设厚度不小于20 mm的钢垫板。在顶升施工之前必须先进行试顶升工作,检查千斤顶和油管是否有漏油现象,确认液压系统工作完全正常后再进行正式顶升施工。顶升高度应遵循最小原则,即在能顺利恢复桥支座位置的情况下尽可能地减小顶升高度,最大顶升高度不超过5 mm。

图1 支座顶升位置示意图

(1)多点同步顶升控制系统工作原理

采用PLC计算机控制多点同步顶升系统。该系统主要由液压系统、计算机控制系统等部分组成,液压系统由计算机进行控制,可以自动完成同步顶升的控制、顶升误差的控制、行程的控制、负载压力的控制并具有失误操作自动保护、过程显示、故障报警、紧急停止功能。PLC计算机控制多点同步顶升系统的组成及工作原理可从相关产品目录中查询。

(2)千斤顶选用

由于墩顶与梁底的空间较小,这里选用1 500 kN和6 300 kN两种型号的扁平千斤顶进行作业。基本参数可从相关产品目录中查询。

(3)顶升监控系统布置

在非运营阶段箱梁恒载作用下,边墩支座的反力为3000 kN,中墩支座的反力为9000 kN。根据顶升系统的顶升能力应大于被顶升重量1.5倍的要求,边墩每支座需布置4台1500 kN的千斤顶,中墩每支座需布置3台6300 kN的千斤顶,千斤顶以及液压系统的布置见图2、3。

图2 边墩千斤顶及液压系统布置图

图3 中墩千斤顶及液压系统布置图

液压顶升系统在正常工作状态下千斤顶底面的最大压应力为:

C40混凝土的局部承压能力 fcc:

σ< fcc,墩台的局部受压是安全的。

箱梁梁体混凝土为C50,因此只要在边墩和中墩顶升千斤顶顶部加设钢垫板便可以保证梁体的局部受压安全。另外,为了保证桥梁墩台边沿的安全稳定性,每个千斤顶的正下方均垫设20mm厚的钢板,以利于应力扩散。

(4)梁体顶升后支座处理工序

①测量梁体下预埋板倾斜度大小尺寸,通过加设坡度板的方式调节梁底预埋板的平整度,最终确定坡度板的厚度为8~22 mm,厚度差14 mm,坡度板的中心厚度15 mm。

②凿除支座边沿下垫石砂浆,取出支座,并凿除支座下砂浆层。

③对支座锚柱进行切除或打磨,保证切除或打磨后的四个锚柱高度相等,并且锚柱的平均切除高度等于15 mm,即等于坡度板的中心厚度,保证梁体在处理前后总高度不变。

④重新浇筑砂浆层,浇筑高度等于打磨后的锚柱高度。

⑤砂浆强度达标后重新安装支座,加设坡度板。

⑥回油落梁,清理墩台,安装支座防尘罩。桥梁支座安装完成落梁后不得出现支座有脱空、倾斜、偏载等情况,不能有垫石不平、开裂、出现微小的高低差等质量问题。

2.2 隧道渗漏水质量缺陷整治案例

2.2.1 质量缺陷描述

某高铁隧道长度1120 m,静态验收阶段发现隧道衬砌表面渗漏水共计48处,其中点漏32处、面漏8处、缝(施工缝)漏8处。

2.2.2 渗漏水原因分析

隧道渗漏水产生的原因一是因为排水通道不通畅导致防水板后积水、水压过大、超过防水板、止水条的止水能力。二是防水板焊接质量不合格、防水板有破损、止水带、止水条安装不正确。三是防水板、止水带及止水条的材质不合格。更重要的是施工过程中控制及监查不到位,主要表现有:

初期支护喷射混凝土平整度及基面清理不规范,在浇筑二衬结构混凝土振捣时将防水板挤压开裂或捣破;

混凝土浇筑过程中现场加水的现象时有发生,人为降低了混凝土的抗渗等级,抗渗混凝土达到不预期防水效果;

混凝土浇筑过程中由于混凝土振捣不到位,致使混凝土不密实,造成蜂窝状洞眼,形成渗水通道;

拆模时间过早,养护时间不到位;

施工缝、变形缝安装时操作不细,防水板、止水带、排水盲管安装时工艺不到位。

2.2.3 整治方案

(1)隧道二衬渗漏水的治理

①将衬砌渗漏水处的混凝土表面清理好,清除混凝土表面的泛碱等杂物。

②使用电镐将渗水点处的混凝土凿出一个长、寛50 mm的小槽,槽壁应平顺无突起。

③用堵漏剂分层将渗水点的小槽填满,第一层凝固后再填第二层。

④沟槽填平后再按照坑槽尺寸扩大5 cm涂刷两层水泥基涂料。

(2)二衬表面泛湿及大面积渗水区治理

用压注双浆液进行处理。具体措施为在渗水区域内钻注浆孔,将浆液压入混凝土缝隙中。注浆孔纵、环向间距0.2 m×0.2 m,注浆压力大于1.0 MPa,施工过程中应逐步增加注浆压力。直至注浆3天后周边不渗漏水为止,否则继续处理。合格后清理好混凝土表面,涂刷两层水泥基涂料。

(3)二次衬砌施工缝渗水处理

在渗水施工缝处用电镐凿出内宽5 cm~6 cm,外宽4~5 cm,深5 cm的倒梯形槽,清除槽中混凝土残渣并用清水洗槽,沿施工缝按间距30 cm钻孔,孔深为二衬厚度的3/5,孔口贴胶带,然后在槽中沿施工缝填筑快干型封缝胶两道,封缝胶固化后去掉胶带,向孔内注射等比例双浆液,灌浆压力大于1 MPa,施工过程中逐步增加压力,根据具体情况确定最终压力。注浆完毕后3天缝中无水渗出为合格,检验合格后对槽进行清理,然后在槽中用间距20 cm的金属卡固定∮50 mm半圆形波纹管,最后将调和好的聚硫密封胶填入槽中并稍稍高出,然后进行表面修平。待聚硫密封胶干后涂刷两层水泥基涂料。

3 质量缺陷整治对项目成本的影响

施工过程中质量控制不力,不能及时发现质量隐患并立即整改,既要加大整治的难度,也会加大项目成本。本项目的质量缺陷整改用时达4个月,个别技术难度较大的质量缺陷整改甚至延续到联调联试和运营期间,整改成本高达280余万元。同样的质量缺陷整治分别在施工阶段、联调联试阶段、运营阶段进行时的整治成本比例约为1:10:100。因此,过程质量控制也是控制项目成本的一项重要工作。

4 结语

通过该项目静态验收、缺陷整治的全过程参与,在分析各项质量缺陷类型、制定整改方案的过程中,感触颇深。为什么拥有成熟健全质量管理体系的企业中项目竣工收尾阶段仍然发现这么多质量缺陷?个人认为质量管理意识不高是主要原因。在日常施工管理过程中对于常见的质量问题总是用一句“质量通病”来解释,认为质量通病出现是正常的情况,并没有立即拿出可行方案来解决,从而造成质量隐患积重难返,导致后期整改的技术难度和成本成倍增加。在今后的施工中,我们应该把过程控制提升为质量管理的第一抓手,从源头入手严格按照标准施工,发现问题及时整改,杜绝遗留质量缺陷。只有这样才能减少后期整改隐性成本,又能提供安全、可靠的运营环境,为企业提质增效。