芯片返修回流焊可靠性改善研究进展

刘少红,谭 淇

(中国电子科技集团公司第五十二研究所,杭州 311100)

1 引言

随着电子信息产业的不断发展,微电子技术已经成为改变人们生产和生活面貌的先导技术,当前微电子技术已发展到微系统时代,芯片上的电子元器件密度已达到人脑中神经元的密度水平。随着芯片技术的发展,为了满足高性能、高可靠、小尺寸的要求,电子元器件产品的微型化制造技术得到了迅速发展。而在微电子产品的研发过程中,由于技术要求变更或故障维修等需求,需要对已焊接完成的电路板进行芯片的返修操作。

具体的芯片返修过程主要为先将元器件放入静电托盘中,再将元器件和托盘一起放入烘箱烘烤,待元器件完成去潮后将其取出自然冷却,之后通过回流焊将芯片拆卸下来;另外,需要先利用扁平头烙铁和吸锡编带清洗焊盘,再用清洗剂进行清洗,之后再重新涂敷焊膏、贴装芯片并将其回流焊接至元器件上;最后,需要通过外观检查和功能测试来评估焊接质量[1-3]。影响芯片返修可靠性的因素较多,包括贴装精度、物料状态(焊球质量等)、凸点下金属化层(UBM)材料及结构、回流焊工艺参数等。高温时效与多次回流作为重要的可靠性条件,对焊点组织及性能有重要影响。

在返修过程中,烘烤去潮、拆卸芯片以及多次的回流焊接均涉及到加热操作,即在返修过程中焊点不可避免地要经受高温时效及多次回流焊接,这对于焊点的组织及性能必然会产生一定影响。因此,需要通过对芯片返修过程中的加热环节进行分析,研究该过程中焊点界面处金属间化合物(IMC)的演变以及焊点性能的变化,了解电路板在返修过程中的性能变化,提高芯片返修后的可靠性。本文主要通过对国内外芯片返修可靠性研究的综述分析,探究了高温时效与多次回流对于焊点界面IMC 形貌及微结构和焊点力学性能的影响,同时研究了如何改善高温时效及多次回流产生的负面影响,对返修技术提供指导。

2 界面IMC 的生长机制

无论是高温时效还是多次回流焊接对于芯片返修可靠性的影响归根结底都要归因于界面IMC 的变化,因此首先要对界面IMC 的生长机制进行分析。SnAgCu/Cu 界面IMC 的形成可以分为两个阶段。第一阶段是钎焊过程中Cu 基板和液态钎料之间发生冶金反应形成的IMC,该阶段形成的界面IMC 是形成钎焊焊点的前提条件,对焊点的可靠性也有影响。由于Cu的熔点(1084 ℃)远高于钎料合金Sn3.0Ag0.5Cu 的熔点(217 ℃),因此钎焊过程中Cu 元素在液态SnAgCu合金中受溶解机制控制。一种观点认为,钎焊过程中固态金属Cu 在液态Sn-Ag-Cu(SAC)系钎料中的溶解经过两个过程:首先是固体Cu 晶格内原有的原子结合键在外界提供的驱动力作用下被破坏,使Cu 原子进入液相;随后,进入液相的Cu 原子再由边界向基体内部扩散,进而形成IMC。第二种观点认为,钎焊过程中,当液态SAC 系钎料合金与固态Cu 基板接触时,其组元便会向Cu 基板表面扩散,在距离表面厚度约10-7mm 的范围内达到饱和浓度,此后再由固体表面层向液相中溶解,进而形成界面IMC[4]。第三种观点认为[5],在钎焊过程中,当液态钎料与Cu 接触时,浓度差会导致极大的驱动力,使Cu 迅速在钎料中溶解并在近界面处达到亚稳定的过饱和状态,巨大的化学反应驱动力导致Cu 与Sn 迅速发生反应生成IMC,在不到1 s 的时间内焊盘上就可以铺满IMC[6]。而第二阶段是在焊后服役过程中,外界提供的各元素扩散的驱动力使Cu 基板和固态钎料之间相互扩散形成界面IMC,此过程受扩散机制控制。

总的来说,在钎焊过程中,IMC 的形成和生长是基板和液态钎料间的冶金反应和元素扩散共同作用的结果。另外,在固相情况下,钎焊焊点在服役的过程中常常受到诸如温度、应力、电流、磁场等外界因素的作用,这些因素为界面IMC 的生长提供了驱动力,但界面IMC 的生长主要还是由扩散机制决定的。相关研究人员常用Fick 扩散定律来描述这一阶段IMC 的生长,界面IMC 厚度随温度和时效时间的生长变化遵循以下规律[7]:

其中,δ 是在t 时刻界面IMC 的厚度(单位m),δ0是焊后IMC 厚度(单位m),t 是焊后时间(单位s),D 是扩散系数(单位m2/s)。目前已有不少研究者利用该公式计算出了不同温度下SnAgCu/Cu 界面IMC 的生长速率以及界面激活能。事实上,SnAgCu/Cu 界面IMC 的生长是由Cu 原子和Sn 原子通过IMC 界面扩散来实现的,这一过程非常复杂,主要表现为体扩散或晶界扩散。

另外,也有一些研究者认为IMC 的复杂生长过程并不符合Fick 扩散定律,提出了如下更有普遍意义的指数经验公式来描述IMC 的生长[8]:

其中,n 为IMC 生长指数,可以通过测定不同时刻界面IMC 的厚度后进行曲线拟合来计算。

3 高温时效对返修可靠性的影响

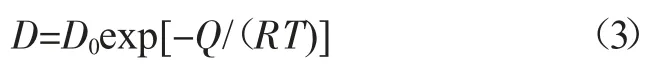

研究高温时效过程中焊点界面的生长情况对于分析芯片返修可靠性有重要意义。WANG 等人[9]分析认为,界面IMC 的生长受元素扩散机制控制。所以其生长速率取决于界面处Cu 和Sn 元素在一定条件下的扩散系数。在等温时效试验中,根据Arrhenius 公式可知:

其中,D0是扩散常数(单位m2/s),Q 是激活能(单位J/mol),R 是Boltzmann 常数,具体数值为8.314 J(/mol·K),T 是绝对温度(单位K)。

因此,元素的扩散系数与时效温度成指数关系,随着时效温度的升高,扩散系数急剧增大,扩散加快。换言之,在高温时效的条件下,元素扩散大幅增快,促进界面IMC 生长。这一理论与许多研究者在试验过程中观测到的IMC 生长行为基本相符。

为验证这一理论,研究者通过试验设计进行大量相关研究。王建华等人[10]发现在焊球尺寸为200 μm、300 μm、400 μm 和500 μm,时效温度为100 ℃、130 ℃、160 ℃的条件下,时效温度越高,时效时间越长,SAC305/Cu 焊点界面IMC 层厚度增长越快,如图1 所示。也就是说,这二者对于界面IMC 的生长都有促进作用。

图1 不同时效温度下界面IMC 厚度与时效时间平方根的关系[10]

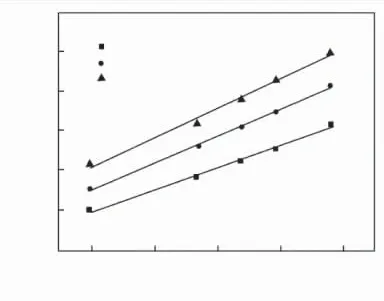

另外,Ni 镀层对界面IMC 生长有明显的抑制作用,能够降低界面IMC 的生长速率,使其厚度变薄,增厚速度变缓。SAC305/Cu 界面IMC 由Cu6Sn5及Cu3Sn构成,而SAC305/Ni/Cu 界面的IMC 则会演变为(Cu,Ni)6Sn5和(Cu,Ni)3Sn。由图2 可以看到,时效后SAC305/Ni/Cu 界面IMC 层厚度明显小于SAC305/Cu界面。并且随着焊点尺寸由小变大,界面IMC 层厚度更薄,IMC 的生长速率更小,其数值分别为8.60 nm/s1/2,2.54 nm/s1/2,2.17 nm/s1/2,1.25 nm/s1/2,即适当增大焊球尺寸也能够抑制界面IMC 的生长。

图2 SAC305/Cu 界面和SAC305/Ni/Cu 界面IMC 形态[10]

同时,亦有研究者对不同焊盘上IMC 的生长速度进行了探究,ZHANG 等人[11]研究发现ImAg、ImSn、PbSn 这3 种焊盘上的焊点界面IMC 随着时效时间的延长厚度均会增加,但在等时间、等温度的时效过程中IMC 的生长速度差别不大。

此外,赵玛丽[12]通过在Cu 基板表面电镀不同镀层系统研究镀层元素以及回流温度对Sn3Ag0.5Cu 焊料界面反应的影响,发现Ag 镀层中的Ag 元素具有较快的扩散速率,会加快焊点界面IMC 形核速率,另外界面反应所形成扇贝状IMC 中的沟槽会成为Cu 元素扩散的便利通道,也会进一步促进IMC 的快速形成。Au 镀层中的Au 元素的扩散速率则更快,会快速形成成分为AuSn4的IMC。与前两者形成鲜明反差的是,Ni 镀层中的Ni 元素向熔融钎料扩散速率较慢,且形成的三元IMC 不存在沟槽状通道,因此在一定程度上抑制了IMC 的快速生长。此外,在523~583 K 的温度范围内,随着回流温度的升高,无铅焊料在不同镀层基板上反应加快,润湿性能提高。在等温时效过程中,化合物形貌逐渐生长转变为平面状。而非等温时效时,焊料重结晶导致焊料基体形成更多晶界,进一步加快Sn、Cu 原子的扩散,加快金属间化合物的生长增厚,增大IMC 生长速率。

ZHANG 等人[13]研究发现随着时效时间和温度的增加,焊点的内应力不断变大,蠕变现象也变得更为严重。焊点的韧性和强度也会随着时效时间的增加而线性下降。但在无铅钎料中随着银含量的上升,焊点抗蠕变性能的稳定性有了一定的提高,其原因可能为第二相粒子无铅钎料在未时效时体积很小,可以有效抵抗晶界运动;然而在时效后,第二相粒子不断长大,其钉扎晶格的能力下降,导致其抗蠕变性能下降。虽然相较于SnPb 焊料,无铅钎料的抗蠕变性能相对较好,但其时效后的性能却不如SnPb。

从以上研究中可以看出,高温时效会导致IMC 的生长,而金属间化合物层的增厚势必会对焊点机械性能产生影响。时效温度与时效时间作为重要的工艺参数,对于界面IMC 的生长影响重大。通过合理设计与精确控制时效过程工艺参数,能够在一定程度上提高焊点可靠性。此外,通过增大焊球尺寸及增加镀层等工艺手段也能降低高温时效对IMC 界面的负面影响。

4 多次回流对返修可靠性的影响

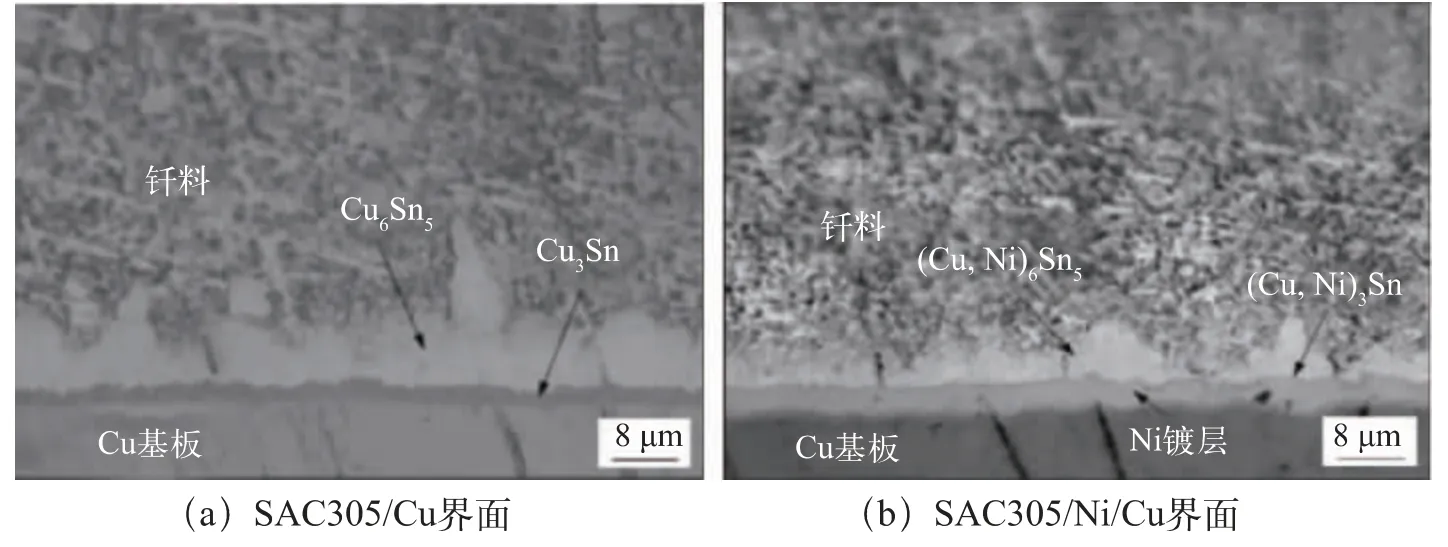

在芯片返修过程中,除高温时效以外,多次回流焊也是影响芯片返修可靠性的重要因素。LIANG 等人[14]以Sn63Pb37、SnPb90 和SAC305 钎料为研究对象进行了一系列试验,结果分析显示,125 ℃时效和多次回流均会导致IMC 形貌和微结构的变化。相比之下,高温时效对于IMC 层厚度增加产生的影响更为明显。但球剪切试验没有显示出任何明显的脆化行为,IMC 在10 次回流和125 ℃高温时效336 h 后发生直接脆断。Sn63Pb37、SnPb90 含铅钎料在高温时效及多次回流后剪切强度有所提高,但对于SAC305 无铅钎料球栅阵列(BGA)球的剪切变形和断裂行为没有产生明显的影响。另外,高温时效及多次回流使得焊点IMC 形貌趋于平滑,厚度有所增加,如图3 所示,同时使SAC305 无铅钎料焊点剪切强度和韧性略有下降。

图3 SAC305 无铅钎料经不同热处理后界面IMC 形态[14]

此外,研究者对多次回流过程中焊点界面IMC 层的生长演变进行了观察,KIM 等人[15]通过试验发现,在UBM 焊盘上Sn63Pb37 形成的IMC 基本为Ni3Sn4,SAC305 形成的IMC 基本为Ni6Sn5,但随着回流重熔时间的增加,在IMC 与Ni-P 层之间出现脆性富P 层,界面处开始形成Ni3Sn4。重熔时间(0~252 s)对焊点剪切性能影响不大,断裂模式基本为脆性断裂,原因是焊点中Ni3Sn4的形成和IMC 脆性。

LIU 等人[16]通过试验发现OSP 焊盘上SAC387 和Sn63Pb37 形成的均为贝壳状的Cu6Sn5,Ni/Au 焊盘上SAC387 形成长条状(Cu,Ni)6Sn5,Sn63Pb37 形成短棍状Ni3Sn4。另外,随着重熔时间的增加,IMC 厚度也不断增加,同时SAC387 产生的IMC 的厚度始终大于Sn63Pb37,OSP 焊盘上IMC 的厚度始终大于Ni/Au 焊盘。而Cu-Sn 组成的IMC 生长主要由晶界扩散主导,Ni-Sn 组成的IMC 的生长则由晶界扩散和体扩散共同主导。

文惠东等人[17]以63Sn37Pb、10Sn90Pb、5Sn95Pb 及3Sn97Pb 4 种不同成分的Sn-Pb 凸点为对象,研究回流次数对凸点IMC 形貌及力学性能的影响。多次回流后,Sn-Pb 凸点界面IMC 晶粒尺寸均逐渐增大,IMC层增厚。在10 次回流后,3Sn97Pb 和63Sn37Pb 凸点界面处存在长轴状凸起[18],5Sn90Pb 和10Sn90Pb 凸点界面处IMC 层则较为平坦。回流次数的增加对于5Sn95Pb 凸点的剪切强度变化影响较大,对其余3 种Sn-Pb 凸点剪切强度变化影响较小。

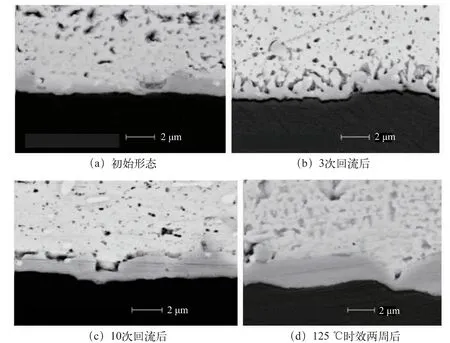

采用Sn3.5Ag0.5Cu 钎料实现互连时,焊点可靠性与IMC 层形态厚度紧密相关,而回流次数对于IMC形态的影响尤为显著。吴丰顺等人[19]研究了回流次数对Sn3.5Ag0.5Cu 焊点的几何尺寸、界面形貌、拉伸强度及断口形貌的影响。研究表明,随着回流次数的增加,焊点宽度及IMC 层厚度增加。经过多次回流后,IMC 层Ni3Sn4针状组织发生粗化,Sn3.5Ag0.5Cu 焊料的拉伸强度变化不大,回流后断口形貌如图4 所示。对断口进行研究分析发现,1 次回流后,断裂发生在焊料中,断口中能够观测到许多韧窝以及撕裂棱,韧窝底部有沉积物,属于塑性断裂。多次回流之后,断裂部分出现在焊料中,部分存在于UBM 与焊料的界面之中,此时韧窝较小,撕裂棱逐渐趋平,断口表面出现针状及粗化的Ni3Sn4,在塑性断裂发生后又发生了脆性断裂。

图4 Sn3.5Ag0.5Cu 焊点在不同回流次数下的断口形貌[19]

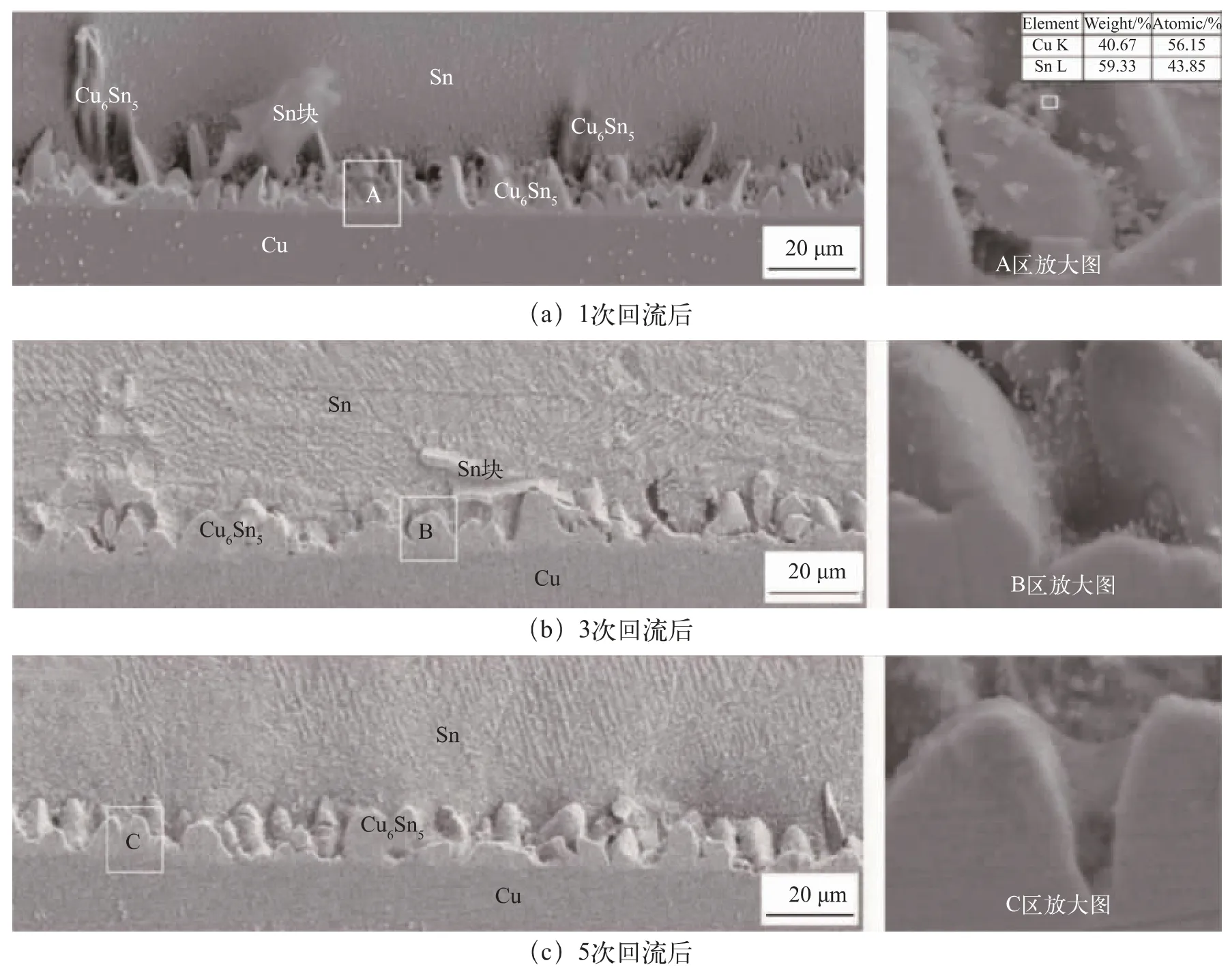

对于回流次数这一参数的重要影响,也有其他研究者进行了试验探究。吴鸣等人[20]探究了回流次数对SAC305 无铅钎料基体、焊点组织演变及可靠性的影响,发现多次回流使得焊点出现宏观裂纹并不断扩展,钎料内部β-Sn 枝晶及共晶组织明显粗化。这一粗化倾向与王小京[21]、SHEN 等人[22]在试验中的观测一致。图5 为不同回流次数下SAC305 钎料焊点的IMC层形貌,随着回流次数的增加,过饱和析出的Cu6Sn5以及Sn 块逐渐消失。IMC 层形貌由尖牙状转变为扇贝状,且向Sn 基侧生长增厚,生长速率逐渐减缓。多次回流后,焊点剪切强度逐渐下降。通过对断口形貌的分析并结合剪切强度的变化可知,钎料组织的粗化与脆性IMC 的增厚使得剪切强度呈现下降趋势,断裂方式由韧性断裂转变为韧脆性混合断裂。此外,聂京凯、刘平以及GUO 等人[23-25]通过在钎料中复合添加Ni元素并进行多次回流,发现Ni 元素的加入能够有效改善焊点蠕变性能,提高剪切强度。

图5 SAC305 焊点在不同回流次数下的IMC 形貌[20]

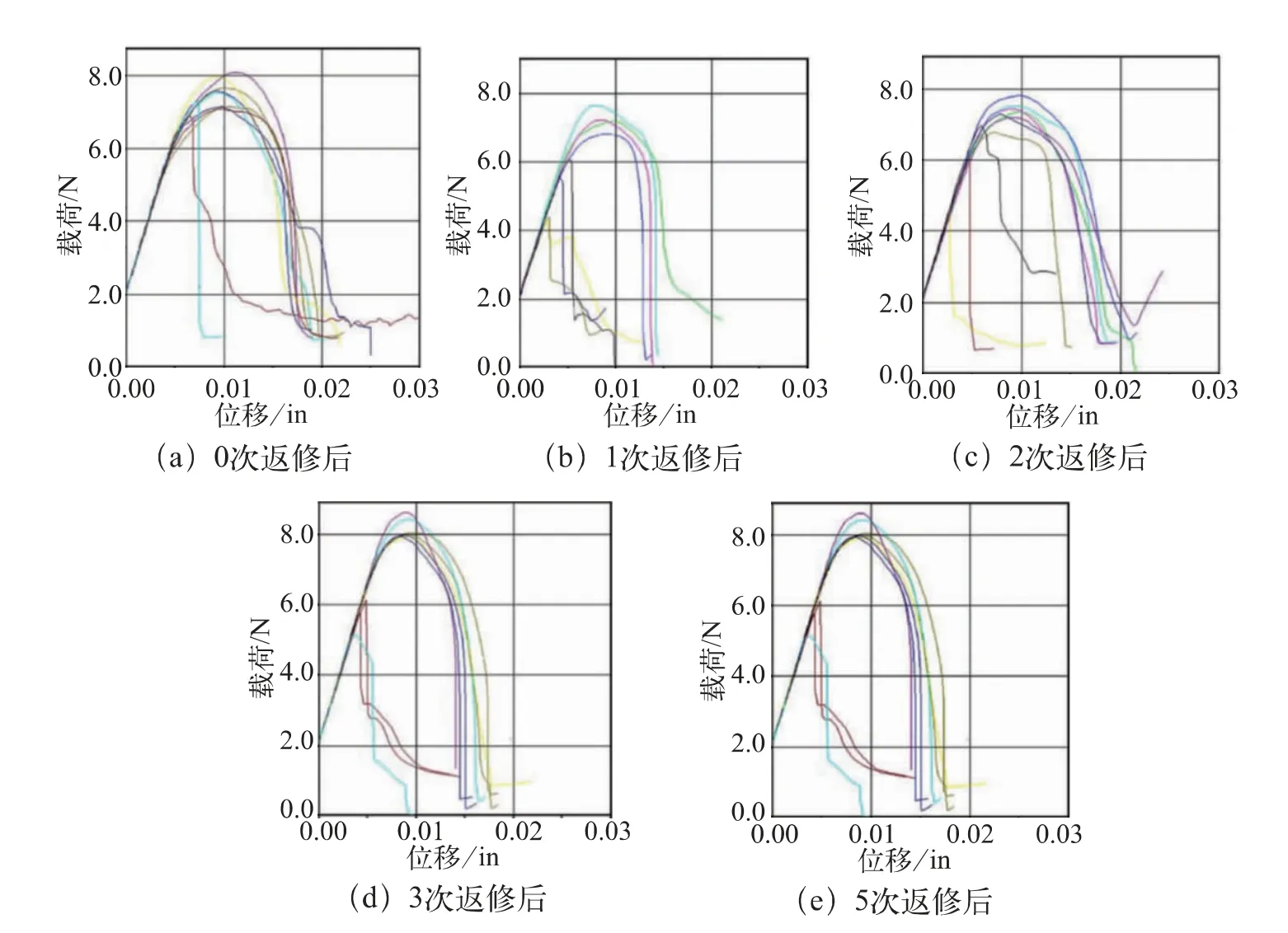

此外,BGA 封装因其特点,难以实现高成功率及高可靠性返修。DARIAVACH 等人[26]研究了BGA 组件的多次返修对其机械强度的影响以及可能导致的IMC 脆性。分析发现在多次返修后,IMC 厚度增加。在返修5 次后,IMC 厚度超过10 μm。返修后的IMC 不再是纯粹连续的Sn-Cu 化合物,此时的IMC 层由富Pb 相、富Sn 相和IMC 混合而成。在图6 所示的BGA球剪切试验结果中可以看出,经过不同返修次数的焊点在剪切试验后出现2 种失效模式:第一种是韧性断裂,第二种是焊盘PCB 分离。从焊点中发生的断裂均为韧性断裂,第一次返修后焊点的剪切强度小幅下降,之后几次变化不大,说明多次返修对焊点剪切强度的影响不大。

图6 不同返修次数后BGA 焊球剪切试验结果[26]

焊盘PCB 分离为典型的脆性断裂,并且由此推断出多次返修导致焊盘与PCB 的连接强度显著变低。DARIAVACH 等人在4 点弯曲试验中发现在重熔2次之后焊点剪切强度显著下降,说明多次返修导致焊点抗弯曲能力大幅度降低。主要的失效位置为PCB 与焊盘连接处,亦有部分失效发生在焊盘上,说明IMC厚度的增加并未导致界面处的强度降低。但随着返修次数的增加,铜垫与PCB 板的结合强度降低,导致BGA 组件可靠性有所下降。

为实际探究返修次数对元器件焊点产生的影响,CHAI 等人[27]对元器件的返修工作进行了模拟,发现多次返修后IMC 厚度显著增加。经过3 次返修,薄型小尺寸封装(TSOP)使用Sn63Pb37 进行焊接时,焊盘上的铜厚度减少量约为10 μm,使用SAC305 进行焊接时,焊盘上的铜厚度减少量约为16 μm。2512 贴片电阻使用Sn63Pb37 进行焊接时,焊盘上的铜厚度减少量约为16 μm,使用SAC305 进行焊接时,焊盘上的铜厚度减少量约为18 μm。对于TSOP 元器件,使用Sn63Pb37 进行焊接时,高次数的热循环不但会导致返修的元器件焊点开裂,相邻元器件也会有一定程度的失效。而对于翼形引脚,裂纹从引脚后侧上端萌发,沿着引脚生长,在趾部结束。对于片状电阻,裂纹从可焊端上沿萌发,向下发散传播。对于片状电阻,不同的返修次数导致可靠性下降28%~80%。对于TSOP 元器件,Sn63Pb37 的使用会导致一定程度的热循环可靠性下降,而SAC305 的使用对热循环可靠性的影响不大。

另有研究者对于不同类型焊盘进行多次回流焊接试验,探究焊点性能变化。ZHONG 等人[28]通过试验发现,在OSP 焊盘上进行重熔,次数在9 次之内时,IMC 层厚度增加速度较快,在第9 次重熔时,3 种钎料产生的IMC 厚度均约为8 μm,9 次之后亦有增加,但趋势变缓。其认为多次重熔对焊点的抗剪切能力影响不大。SAC305 和Sn63Pb37 无论经过多少次返修,断口位置均位于焊盘的IMC 层之上。Sn3Ag0.5Cu8In 在重熔2 次之内时,断口位置在IMC 层,当重熔次数大于4 次时,断口位于焊盘与PCB 界面。

MA 等人[29]发现,SAC305 涂覆的焊盘在相同返修次数下IMC 的厚度远小于Ni/Au 焊盘。非阻焊层限定(NSMD)焊盘在返修下的表现很差。返修后的BGA 焊点在自动温度补偿(ATC)(0~100 ℃温度循环,10 ℃/min)条件下主要的失效模式是疲劳失效。返修后的通孔焊点在ATC 条件下易产生桶状断裂。但由于焊点的主要失效位置已经由IMC 层转向了焊盘与PCB 界面,返修后的BGA 焊点在冲击试验下可靠性较好。

结合以上研究,返修过程中的多次回流焊对芯片可靠性存在负面影响。多次返修后,IMC 厚度显著增加,形貌及微观结构发生变化,断裂模式及断裂位置发生改变,可靠性降低。通过优化设计及工艺以减少返修次数是减少多次回流焊导致的可靠性降低的最优途径。此外,通过对材料的合理选择、匹配以及参数设置等方式,也能够在一定程度上降低负面影响。

5 结论

本文通过对国内外研究者对于芯片返修可靠性研究进展的概述,针对高温时效及回流次数两个因素对芯片返修可靠性的影响进行汇总分析,对芯片返修技术研究具有指导意义。所得主要结论如下。

(1)芯片返修可靠性的降低与返修过程中的高温时效及多次回流过程密切相关。高温时效与多次回流使得焊点界面IMC 形貌及微结构发生改变。高温时效促进IMC 快速生长,脆性IMC 的生长增厚使得返修可靠性降低。

(2)返修热过程工艺参数对于界面IMC 的生长影响重大。通过合理设计与精确控制热过程工艺参数,能够在一定程度上提高焊点可靠性。此外,通过增大焊球尺寸及增加镀层等工艺手段也能降低高温时效对IMC 界面的负面影响。

(3)多次回流后焊点IMC 层尺寸逐渐增大,钎料基体及界面组织发生粗化,IMC 层增长速率逐渐放缓。不同焊盘及钎料组合在多次回流后表现各异。总体而言,回流次数的增加使得焊点拉伸强度或剪切强度呈现出下降趋势。

(4)结合多次回流后断口显微组织图分析可知,随着回流次数的增加,部分焊点断裂位置由IMC 层转移至焊盘与PCB 界面,断裂方式由韧性断裂转变为韧脆性混合断裂。

(5)返修过程中的多次回流焊对芯片可靠性存在负面影响。通过优化设计及工艺以减少返修次数是减少多次回流焊导致的可靠性降低的最优途径。通过对材料的合理选择、匹配以及参数设置等方式,也能够在一定程度上降低负面影响。