一种基于电阻型超导限流器的高压直流断路器拓扑

侯博敦,章宝歌

(兰州交通大学 自动化与电气工程学院,兰州 730070)

相比于传统的交流输电方式,直流输电技术凭借其传输容量大、传输距离远、传输损耗小等优点而受到越来越多的青睐[1].近年来,由于光伏发电、风力发电等可再生能源发电技术的不断成熟,电网容量不断增大,但其随机性和间歇性的问题限制了大电网的连接,而柔性直流输配电技术在一定程度上解决了大规模分布式能源并网的问题[2-3].

高压直流系统一旦发生接地短路故障,由于其损耗较小,因此故障电流大且上升速度极快[4-5].高压直流断路器作为高压直流输电(high voltage direct current,HVDC)系统开断故障电流的关键设备,其重要性不言而喻[6-7].现如今高压直流断路器的技术仍未成熟,而其分类主要有3种:基于快速机械开关的机械式直流断路器、基于全固态电力电子器件的固态直流断路器和基于快速机械开关和全固态电力电子器件的混合式直流断路器.机械式直流断路器结构简单,通态损耗小,但开断过程产生电弧,开断时间长,且不适用于大容量输电系统;固态直流断路器可靠性高,开断容量大且不产生电弧,但其通态损耗大,造价更高;混合式直流断路器结合二者的优点,逐步成为了目前高压直流断路器的主要发展方向[8-10].

在直流系统中安装限流器用以限制故障电流的上升率和峰值成为近些年的研究热点[11],但是过高的阻抗会相应的增大系统的损耗,降低电网的调节能力[12-13].随着超导技术的发展,电阻型超导故障限流器(resistive superconducting fault current limiter,RSFCL)由于其响应速度快、抑制故障电流效果好、简单可控并且当系统正常运行时损耗极小,完美解决了传统限流器的不足,成为未来的发展趋势[14-16].

本文提出了一种基于电阻型超导限流器的高压直流断路器拓扑结构,在基于自充电电容的混合高压直流断路器拓扑中加入超导限流器模块,用以开断故障电流的同时限制故障电流的峰值和上升率.通过在PSCAD/EMTDC中进行仿真分析,证明该拓扑的适用性.

1 拓扑结构和工作原理

1.1 拓扑结构

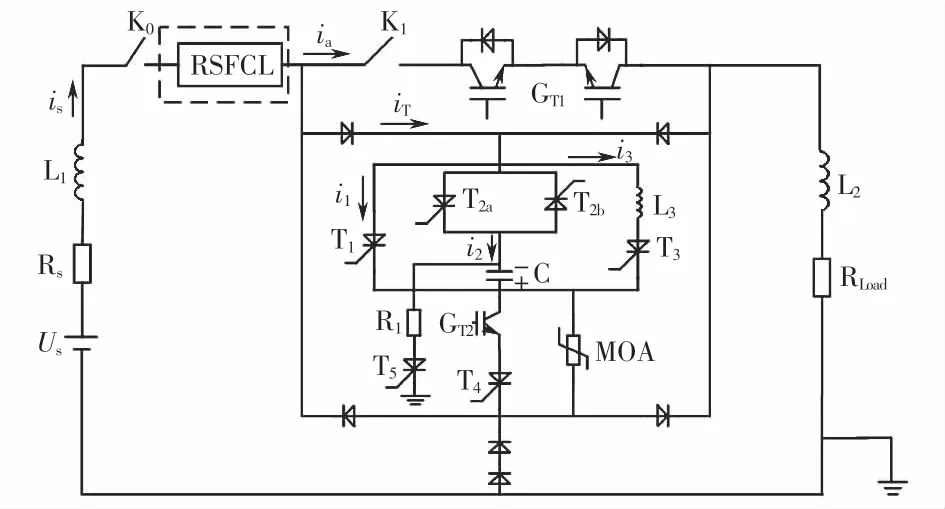

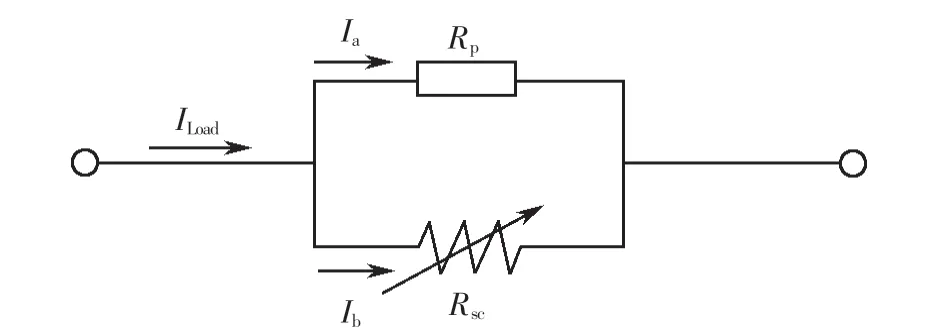

图1为本文提出的基于电阻型超导限流器的高压直流断路器拓扑结构.该断路器具备电容自充电、双向阻断和切除故障电流功能.图1中,is为系统额定直流电流,ia为载流支路的电流,iT为换流支路的电流,L1,L2为系统两端的平波电抗器,K0,K1为快速机械开关.

如图1所示,该断路器拓扑主要由4部分组成:超导限流单元、载流单元、换流单元以及释能单元.超导限流单元为电阻型超导故障限流器,当接地故障发生后,故障电流快速上升,RSFCL无延时响应,抑制故障电流的上升率和峰值;载流单元由快速机械开关K1和少量IGBT器件GT1串联组成,主要承载系统正常运行时的额定直流电流;换流单元由晶闸管T1~T4、IGBT器件GT2和换向电容C组成,当故障发生后断路器动作,该部分进行换向换流;释能单元主要由避雷器MOA组成,其中还包括接地端的二极管组,开断故障电流后,避雷器吸收系统多余能量,接地二极管组也相应的释放电抗器中储存的能量.

图1 本文提出的断路器拓扑Fig.1 The circuit breaker topology proposed in this article

1.2 工作原理

1.2.1 系统正常合闸与电容自充电过程

相比于传统的断路器拓扑,用于换向的电容器C大部分采用预充电方式.本文提出了一种利用系统正常运行时的电源进行电容器充电的方式.

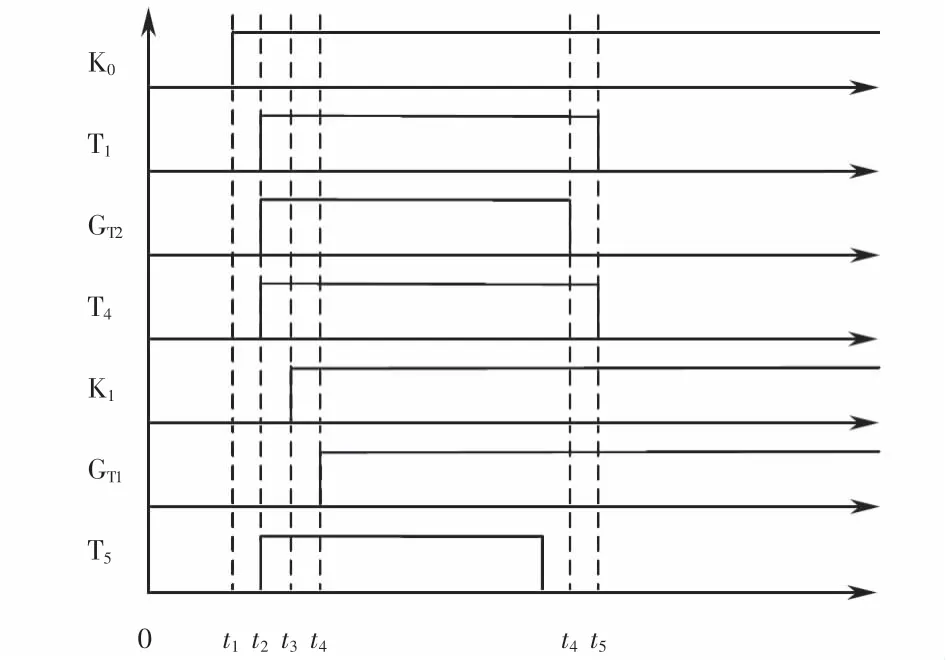

图2为系统电源为换向电容充电路径.系统合闸分为5个阶段(见图3):

图2 电容自充电路径Fig.2 Capacitor self-charging path

图3 系统合闸控制时序图Fig.3 System closing control sequence diagram

第一阶段:假设系统t1时刻发出合闸命令,首先触发导通快速机械开关K0,短暂的延迟后触发导通换流部分的晶闸管T1,T4和IGBT器件GT2,同时触发自充电支路晶闸管T5,电容C开始充电;

第二阶段:确认换流部分导通无误后,于t2时刻闭合快速机械开关K1机械触头;

第三阶段:经过一个短暂的延时后,机械开关K1于t3时刻完全闭合,同时给载流支路辅助开关GT1一个触发导通信号,GT1几乎无延时导通;

第四阶段:确认载流支路于t4时刻导通后,给IGBT器件GT2一个关断信号,电流完全从换流支路转移到载流支路,已导通的晶闸管阀组随着电流归零后自动关断.此过程中由于自充电支路电容充满后电流为零,晶闸管T5自动关断;

第五阶段:t5时刻电流全部流经载流支路,系统开始正常运行,合闸过程结束.

系统合闸过程中的自充电流程结束,电容充满后将为故障分离做好准备.

1.2.2 切除短路故障过程

本文提出的断路器拓扑结构具有双向阻断和切除故障电流功能,因此仅取如图2所示短路故障发生位置进行工作原理分析.假设t1时刻系统发生接地短路故障,断路器切除短路故障各阶段电流流向和电子器件工作路径见图4.

第一阶段[0,t1):t1时刻发生短路故障,故障电流开始上升,主回路中RSFCL无延时动作,抑制短路电流上升率.

第二阶段[t1,t2):t1时刻保护装置检测到故障发生,断路器开始动作,触发转移支路中晶闸管阀组T1、IGBT阀组GT2和T4阀组开始导通,载流支路上的快速机械开关K1和辅助开关GT1准备分断.

第三阶段[t2,t3):t2时刻确认转移支路导通后,触发关断载流支路上的辅助换流开关GT1,同时快速机械开关K1触头开始无弧分断.

第四阶段[t3,t4):t3时刻快速机械开关K1无弧分断后,给晶闸管阀组T2a一个触发导通信号,换向电容C串入故障回路中开始放电,晶闸管阀组T1因承受反向电压逐渐关断.

第五阶段[t4,t5):t4时刻换向电容C放电结束后两端电压为零,开始被反向充电,晶闸管阀组T3因承受正向电压开始导通,随着电容C两端电压不断增大至系统额定电压时,故障电流及流过换向电容支路的电流开始减小.

第六阶段(t=t5):t5时刻电容C两端电压因反向充电达到最大值,流经换向电容支路的电流降为零,晶闸管阀组T2a自动关断,故障电流全部流经晶闸管阀组T3支路.

第七阶段(t5,t6):t5时刻电容C退出故障回路,立即触发关断断路部分IGBT阀组GT2和晶闸管阀组T4,系统电压达到避雷器的启动电压,避雷器MOA开始动作并导通,释放电源侧感性能量.

第八阶段[t6,t7):t6时刻非故障侧通过避雷器放电的放电电流降为0,实现系统故障隔离,快速机械隔离开关K0断开,RSFCL随之退出故障回路,并在短暂的时间中逐渐恢复超导电性.

2 超导限流器的工作原理和建模方法

2.1 工作原理

超导体有三个非常重要的临界参量:临界电流密度Jc、临界磁场强度Hc和临界温度Tc,如果这3个变量中有其中任何一个变量超过其临界值,超导体会迅速从超导态转变为正常电阻状态,其电阻也会瞬间从零阻值转变为高阻值.电阻型超导限流器结构等效为可变电阻Rsc和分流电阻Rp并联[17],如图5所示.可变电阻Rsc是RSFCL的主体部分,承载了超导体失超过程中的短路电流,并限制短路电流的上升,降低短路电流的峰值;而Rp分流电阻的存在是为了防止短路电流过大而烧毁Rsc,对可变电阻Rsc起保护作用.在系统正常工作时,RSFCL的所有参量都在临界范围内,RSFCL处于超导状态,电阻值几乎为零,对系统的正常运行基本不产生影响;当系统发生短路故障,短路电流迅速增大并超过临界电流,RSFCL迅速失超,并呈现高阻态以限制短路电流;故障清除后,线路上的电流小于RSFCL的临界电流值,RSFCL会短时间内自动恢复到超导态.

图5 RSFCL的结构图Fig.5 Structure of RSFCL

2.2 建模方法

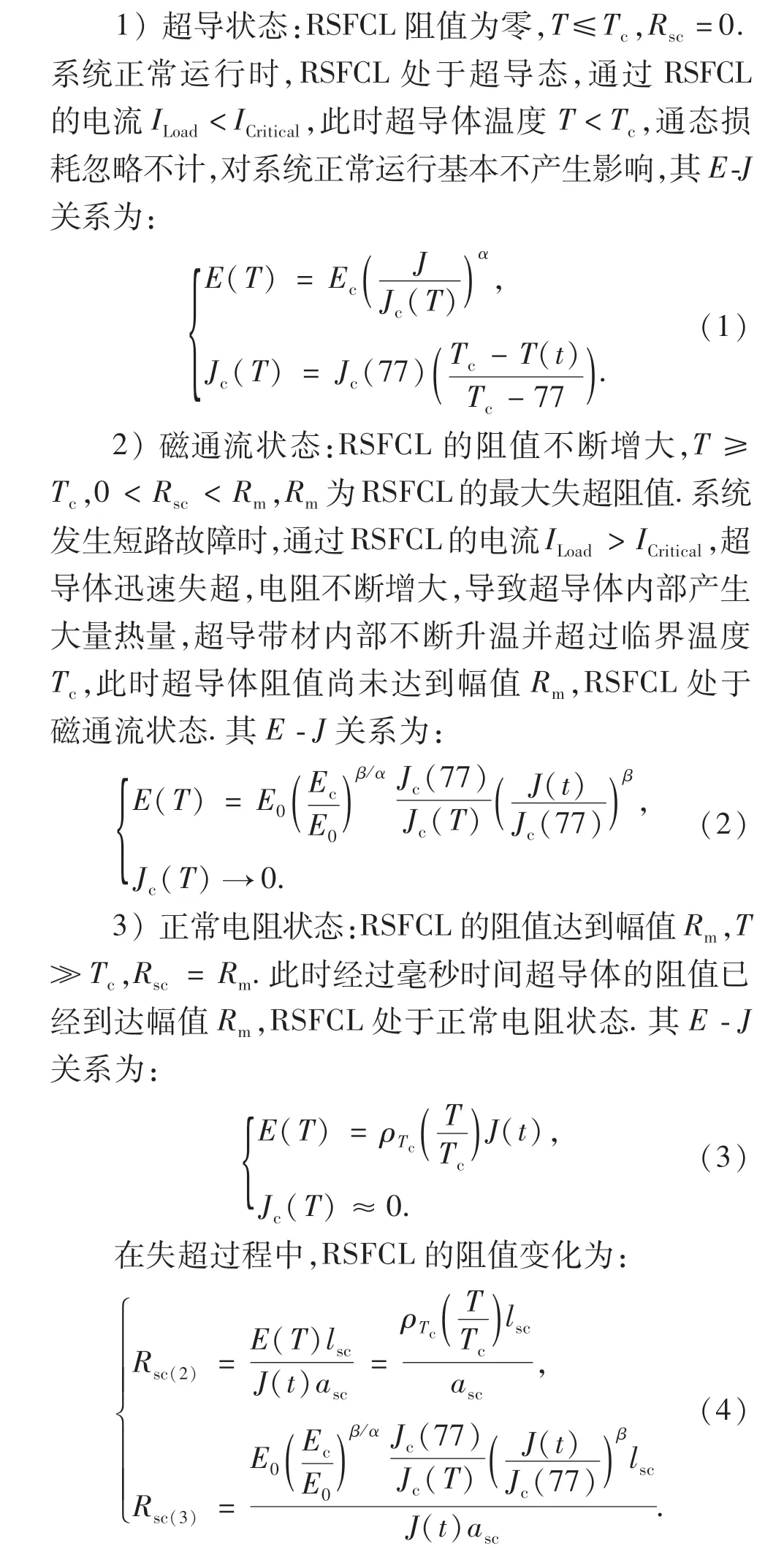

相比于第一代铋(Bi)系高温超导带材,第二代高温超导带材钇钡铜氧(YBCO)简单稳定,失超后电阻大,因此作为本文的理想选择[18-19].RSFCL的失超过程分为三个阶段:超导状态、磁通流状态和正常电阻状态[20-21].下文分析中,所用到的变量含义如下:ILoad和ICritical分别为高压直流系统的负载电流和临界电流;E(T)为超导带材的场强;Jc(T)为温度T时的临界电流密度;T和Tc分别为超导带材的温度和临界温度;ρTc为RSFCL在临界温度的导电电阻率;lsc和asc分别为超导带材的长度和横截面积;Ec为临界电场强度,一般取值为1μV/cm;α和β为固定系数,分别取值为α=6,β=5,其值参考文献[21].

3 断路器工作各阶段的理论分析

4 仿真分析

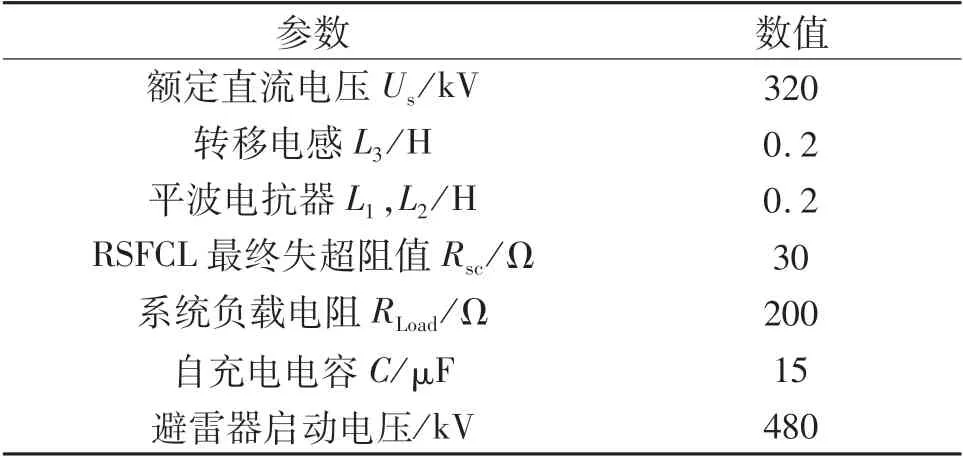

为了验证本文提出的基于电阻型超导限流器的高压直流断路器的开断性能,在PSCAD/EMTDC仿真软件中搭建320 kV/1.6 kA高压直流接地系统模型.仿真参数见表1.

表1 断路器仿真模型参数表Tab.1 Parameter table of circuit breaker simulation model

4.1 RSFCL电阻特性仿真分析

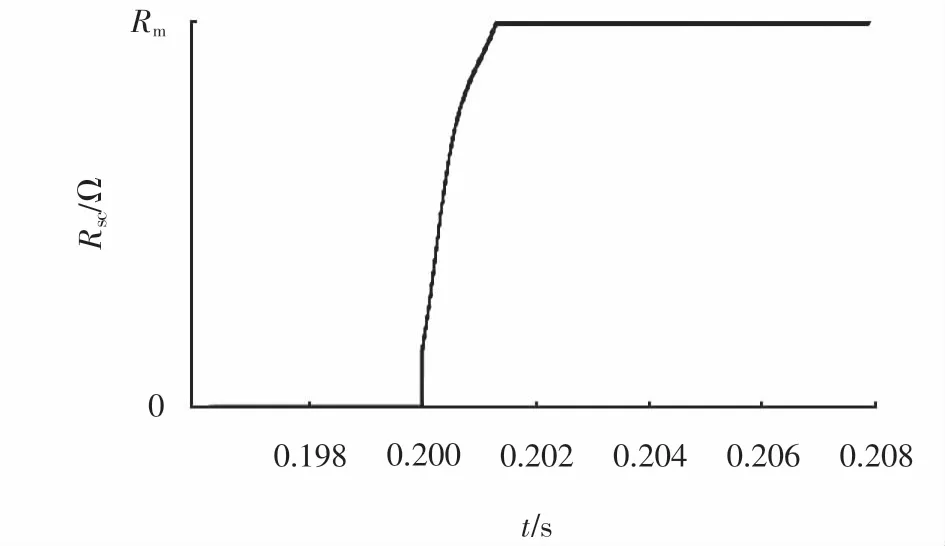

超导带材作为RSFCL最重要的组成部分,它在限流器中相当于一个可变电阻,当系统正常运行时阻值基本为零,而在系统发生短路故障时阻值不断升高并抑制短路电流的上升,其失超过程为非线性变化.超导带材电阻特性如图6所示.

图6 RSFCL仿真电阻特性Fig.6 Resistance characteristics of RSFCL simulation

假设系统在0.2 s时发生接地短路故障.在0.2 s之前系统正常运行,RSFCL处于超导状态,电阻值为零;0.2 s时RSFCL接收到系统短路信号后,几乎零延时响应,系统故障电流超过RSFCL的临界电流,RSFCL开始失超,电阻值不断增大,经过1.5 ms后失超电阻达到最大值Rm,有效限制了短路电流上升速度和峰值,充分说明RSFCL失超的过程极为迅速,超导体处于磁通流状态很短,在极短的时间内便能达到最大阻值,并进入正常电阻状态.

4.2 换流单元部分参数设计

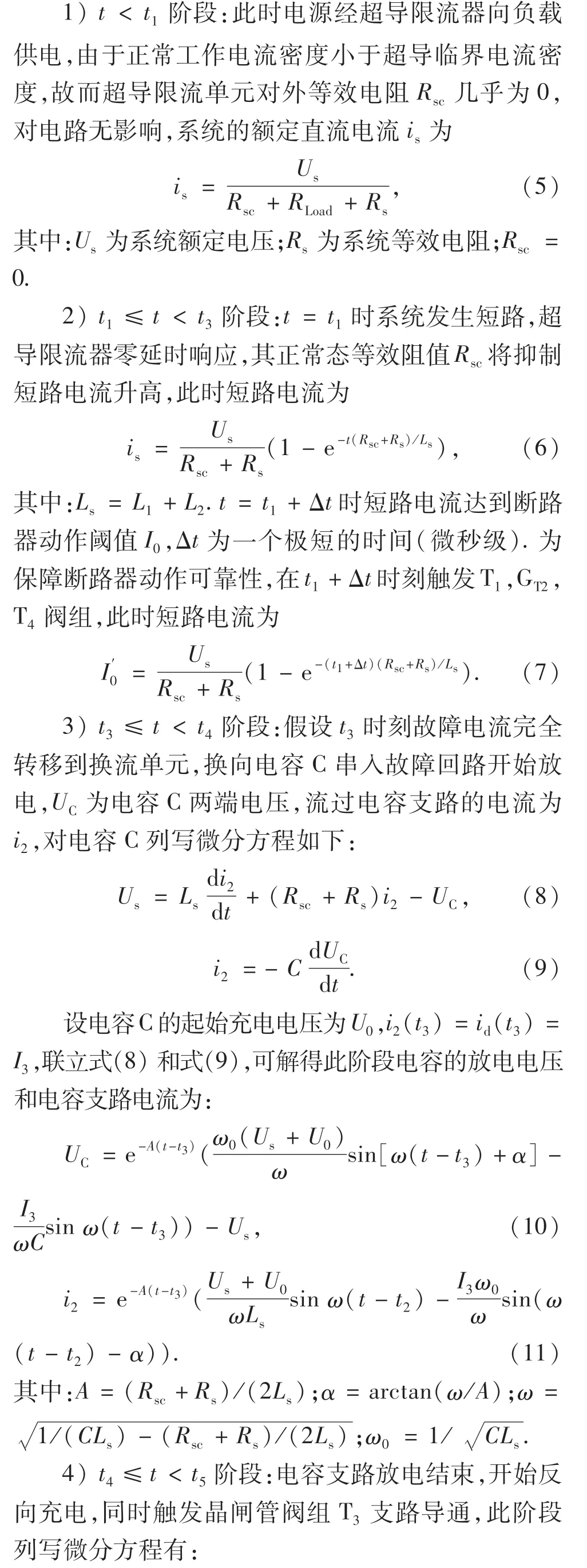

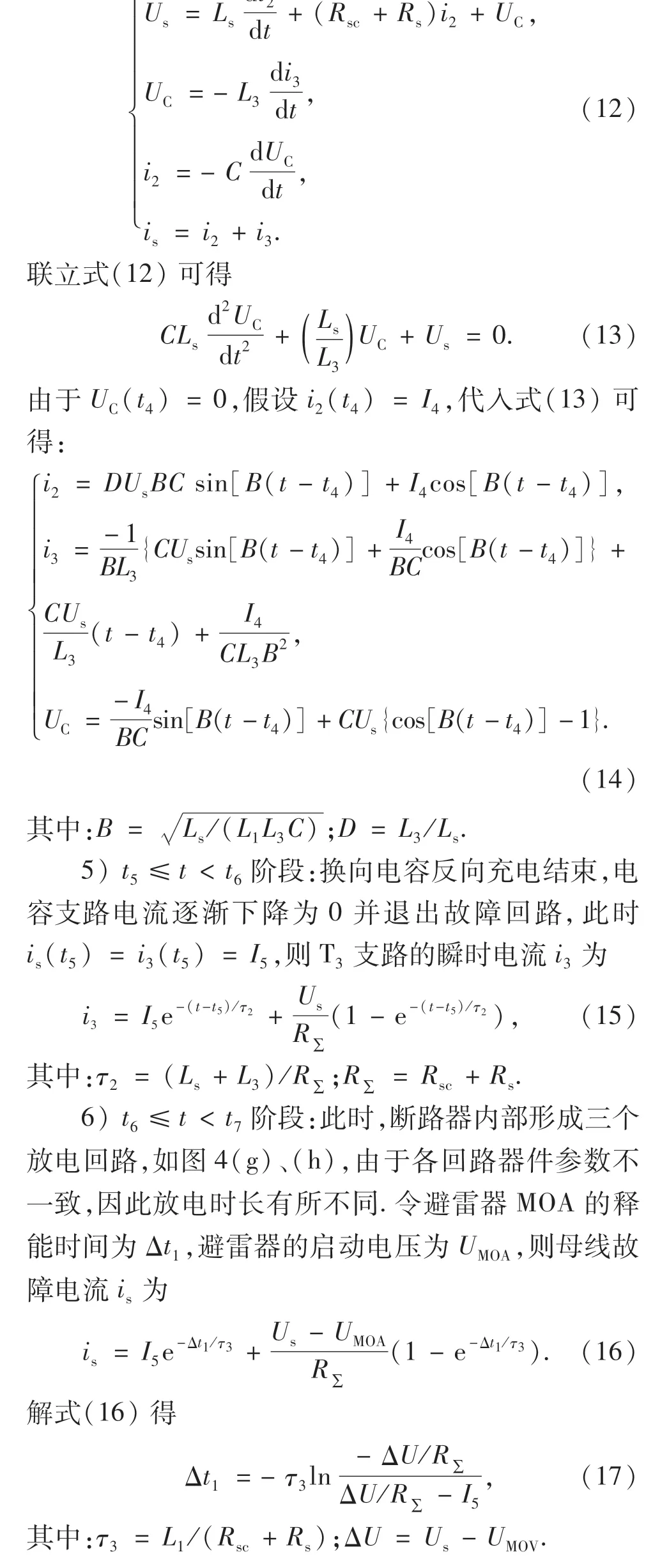

4.2.1 换向电容C的设计

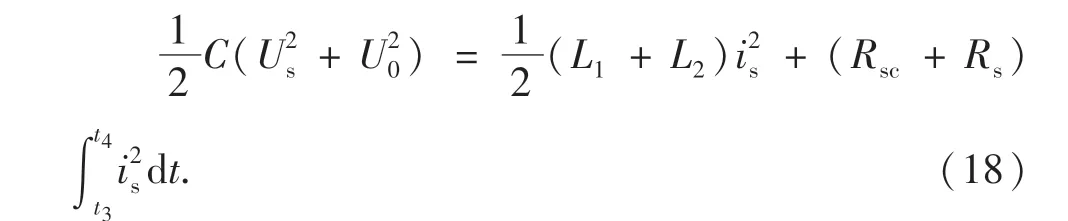

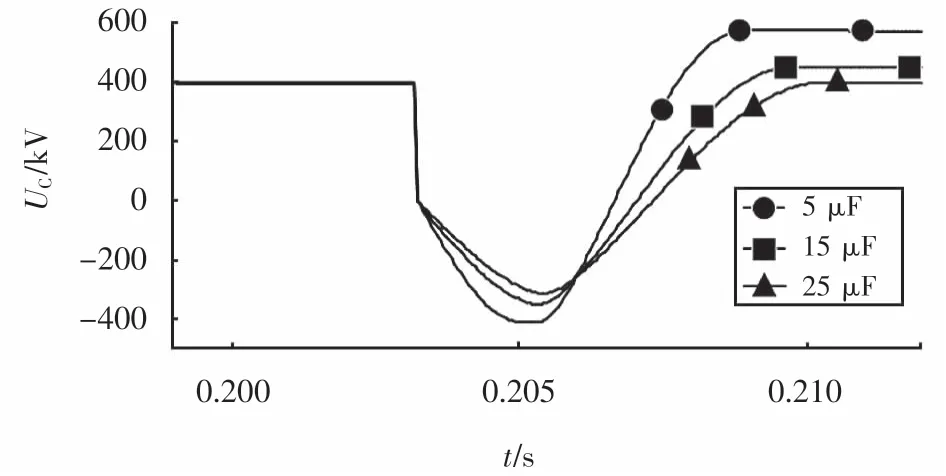

换向电容C的电容值选择过程中,需要考虑多个方面:首先需要考虑在电流转移过程中,通过电容C的电压反向关断晶闸管阀组T1;其次,需要考虑换流过程中电容反向充电阶段;最后,考虑放电回路通过电感L3向电容C充电阶段.

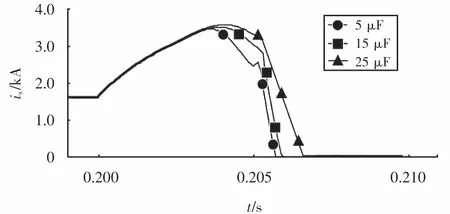

电容放电过程的能量平衡如式(18)所示,电容值的增大导致故障电流的增大.由图7和8可以看出:电容值越大,其换向过程中电容电压越小,但是电容值变大的过程中,故障电流的峰值随之也在增大,同时故障清除时间变长.综合考虑,文中320 kV/1.6 kA直流系统中换向电容C的取值为15μF.

图7 电容C不同取值下U C 的变化Fig.7 Variation of U C under different values of capacitance C

图8 电容C不同取值下i s的变化Fig.8 Variation of i s under different values of capacitor C

4.2.2 电感支路L3的设计

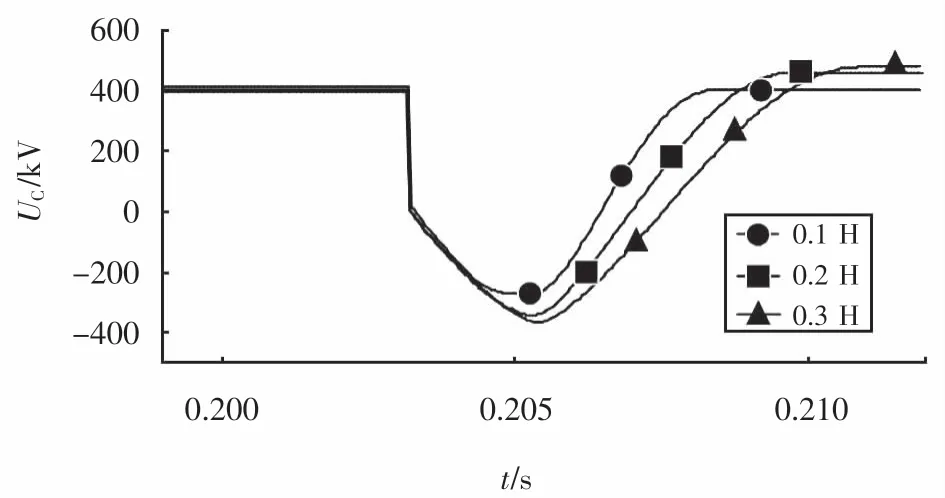

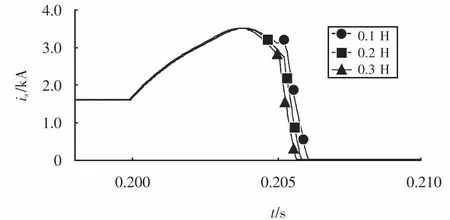

电感L3的存在对故障电流有抑制效果,但当L3的值增大时,却延长了电流转移的时间,影响换流速度.

当流过电容支路的电流为零,即i2=0,代入式(14)可得

其中:Δt2为电感L3支路从开始导通到完全投入的时间.

由式(19)可知,电感支路的导通时长随着L3取值的增大而增大,同时,当电感值增大时,流过电感支路的故障电流随着故障切除,储存的能量也将增大.如图9~10所示,当电感值增大时,换向电容C反向充电至最高电压的时间随之延长,意味着电感支路投入时间增大,电容电压UC也将增大,但电感值增大的同时,故障电流值反而会降低,故障切除时间更快,综合考虑电感L3的取值为0.2 H.

图9 电感L 3不同取值下U C 的变化Fig.9 Variation of U C under different values of inductance L3

图10 电感L 3不同取值下i s的变化Fig.10 Variation of i s under different values of inductance L3

4.3 本文所提断路器分断特性仿真分析

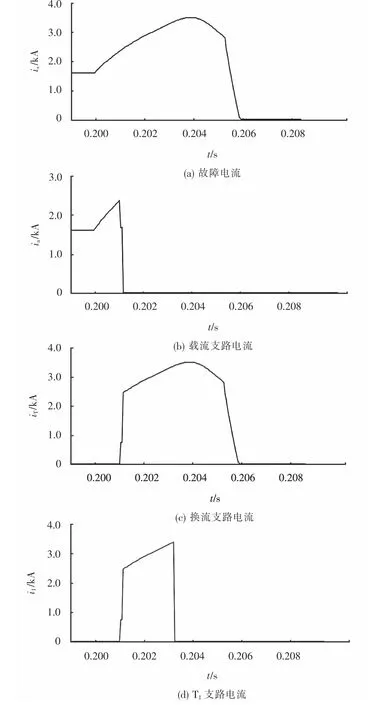

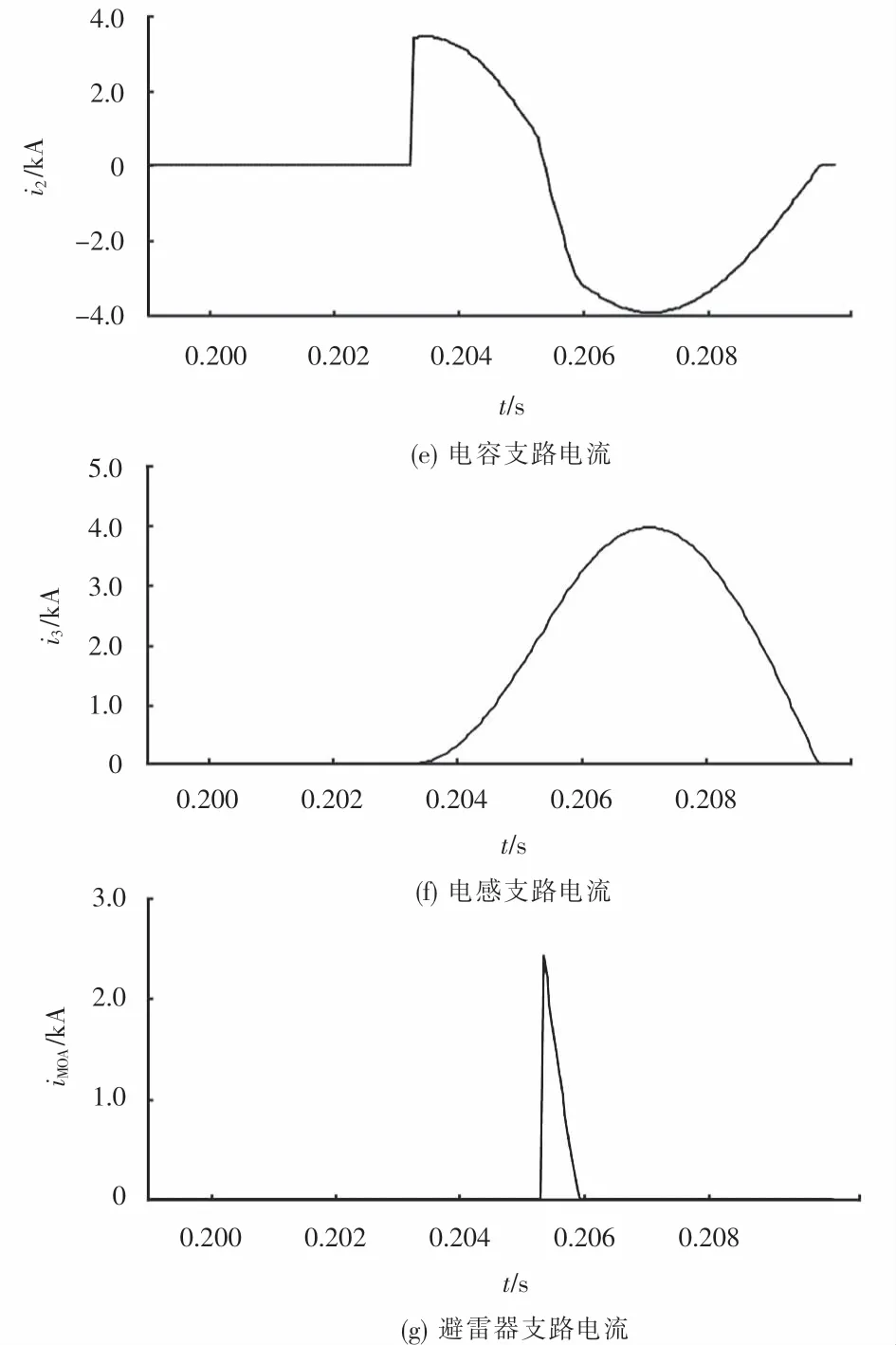

由图11可知:0.2 s之前系统正常运行,额定电流为1.6 kA,RSFCL处于超导态,此时RSFCL的阻值几乎为0,对系统几乎不产生影响,充分显示了相比于传统限流措施产生损耗以及引起系统不稳定等方面问题,RSFCL的优势更加明显;假设系统在0.2 s时发生短路故障,故障电流迅速上升,经过毫秒级时间故障电流达到了RSFCL的启动阈值,RSFCL开始失超,并抑制故障电流的上升率;在t=0.201 s时触发导通晶闸管阀组T1、T4和IGBT阀组GT2,同时触发关断载流支路辅助开关GT1,由于器件性能差异,IGBT相比于晶闸管能更快导通,此时晶闸管阀组T1和T4将承受系统全部电压,电流开始由载流支路向换流支路转移,快速机械开关K1开始无弧分断;经过2 ms后机械开关K1触头达到安全开距,完成无弧分断;经过100μs的延迟后,于t=0.203 1 s触发导通晶闸管阀组T2a,电容C开始串入故障回路并开始放电,晶闸管T1因承受反向电压逐渐关断;0.203 3 s时电容C放电结束开始反向充电,当电容充电至额定电压时,故障电流is开始下降,而电容支路电流i2逐渐下降为0,晶闸管阀组T3因承受正向电压导通,T3支路电流开始上升;当电容C于0.203 7 s电压到达最大值时电容支路电流下降为0,故障电流全部转移至T3支路,同时触发关断IGBT阀组GT2和晶闸管阀组T4,此时由于器件特性,IGBT能更快关断,T4阀组将独自承受系统电压,此时故障侧电抗器L2中储存的能量将通过接地电阻和二极管组放电;0.205 2 s避雷器达到启动电压值时开始导通释能,并于0.205 9 s释能电流衰减为0.

如图11所示,在整个故障分断过程中,故障电流is在0.204 s达到峰值3.5 kA,而转移支路电流iT在载流支路关断瞬间也达到了3.5 kA,流过晶闸管支路T1的电流i1于0.203 2 s达到3.45 kA,电容支路导通后电流i2于0.203 3 s达到峰值3.4 kA后开始反向充电,反向电流峰值在0.207 1 s达到4 kA,闸管T3支路因为电容放电,电流i3在0.207 1 s达到峰值4 kA,避雷器放电电流iMOA于0.205 4 s达到峰值2.4 kA后开始衰减.

图11 仿真电流波形Fig.11 Simulated current waveform

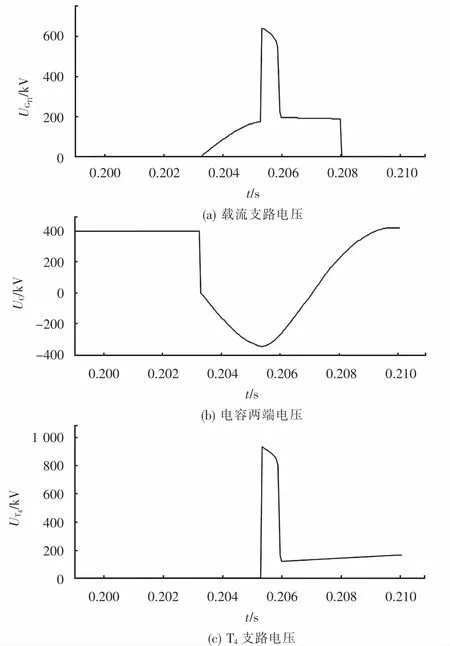

由图12可知:载流支路辅助开关GT1在0.205 3 s时其电压UGT1达到最大承压640 kV,同时在导通电流关断支路后的主要承压器件为晶闸管阀组T4,其电压UT4达到最大承压930 kV;电容C初始电压值为400 kV,放电为0后又反向充电,最终电压维持在400 kV左右,整个电容支路工作过程中电容方向变化为“正-负-正”,与前文的理论分析一致.

图12 仿真电压波形Fig.12 Simulated voltage waveform

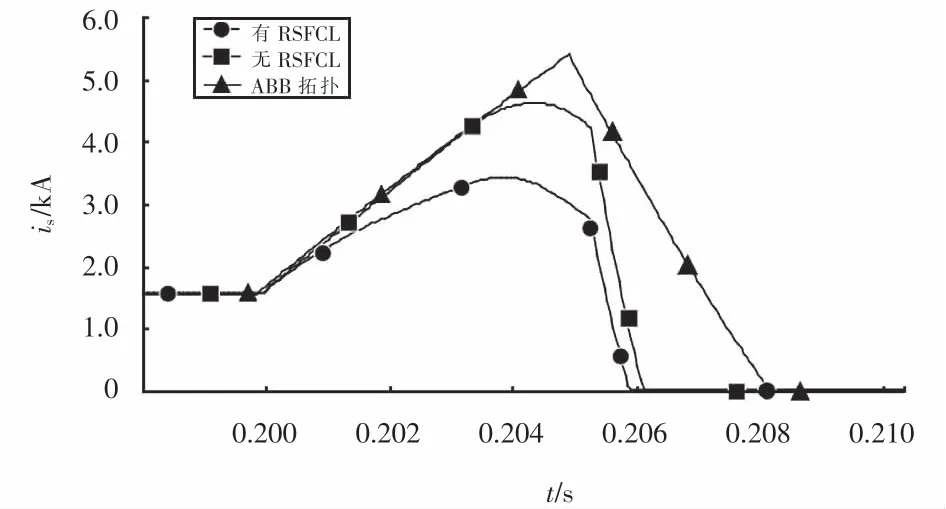

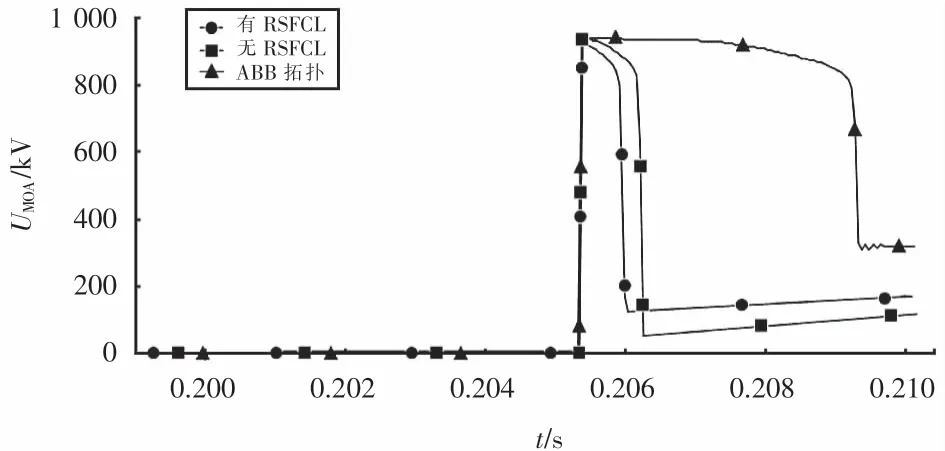

为了更客观地分析本文所提的断路器拓扑的分断能力,与ABB公司提出的断路器拓扑以及本文所提断路器去除RSFCL后的拓扑结构进行对比分析,如图13所示.

由图13可以看出:由于ABB方案没有限流能力,故障电流始终以固定斜率上升到峰值;无RSFCL的拓扑因为非故障侧电感L3的存在,故障电流二次上升率有了一定程度的下降,且具备一定的限流能力;而本文提出的基于RSFCL的断路器在检测到故障发生后能迅速检测零延时响应,故障上升率有明显下降,限流效果明显,故障电流的峰值相比于ABB拓扑下降了41.7%,相比于无RSFCL的拓扑下降了25.5%.由于本文所提的断路器拓扑对于电子器件的合理配置以及控制策略的优化,故障分断时间更短,为5.9 ms.

图13 故障电流对比Fig.13 Fault current comparison

相比于ABB方案和无RSFCL方案,本文方案故障电流的峰值和上升率明显的下降,使分断故障的快速隔离开关电气应力减小,增加了开关的使用寿命,也意味着同规格的电子器件有更大的开断容量.

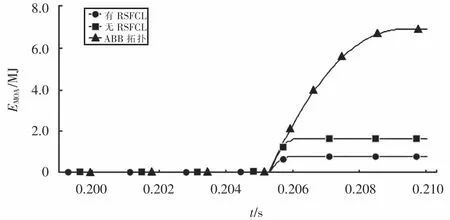

由于接地二极管旁路作用以及非故障侧直流电抗的旁路,故障电流能更快地衰减为零,并且影响避雷器残压UMOA的下降时间以及最终压差,同时避雷器释放能量EMOA更少,避雷器释能对比如图14所示.由图14可知:ABB断路器拓扑的避雷器释能幅值为7 MJ,无RSFCL的断路器拓扑释能幅值为1.65 MJ,而本文所提的断路器拓扑释能幅值为0.75 MJ,相比于以上两种方案分别下降了89.3%和54.5%,大大降低了避雷器的能量吸收率,在避雷器的容量设置方面有非常明显的优势.由图15对比分析可得:虽然三种情况下避雷器的最高残压都达到了930 kV,但是本文提出的断路器方案能更快速地释能,释能结束后也能更快速地恢复系统电压.

图14 避雷器释能对比Fig.14 Comparison of energy release of arrester

图15 避雷器残压对比Fig.15 Comparison of residual voltage of arrester

4.4 经济性分析

本文提出的基于电阻型超导限流器的高压直流断路器的固态开关全部由晶闸管和IGBT串并联组成,为了增大线路的耐压等级以及节约成本,更多地选用技术更成熟、耐压高、价格较低的晶闸管,少量使用IGBT,本文选用ABB公司技术成熟的5SNA1500E330305型IGBT,额定参数为3.3 kV/1.5 kA.

由于IGBT的造价更高,因此IGBT的数量配置对断路器的整体造价影响更大.ABB方案中载流支路和换流支路的最大承压分别为480 kV和950 kV,因此串联IGBT数量分别为146个和288个,考虑到载流能力采用并联方式,总需求量为1 736个.本文提出的断路器方案IGBT主要用于载流支路,换流支路主要使用晶闸管,其中IGBT数量极少,可以忽略不计,IGBT需求量为591个,因此本文提出的方案经济性更佳,同时大量使用晶闸管,系统的可靠性也更高.

5 结论

本文提出了一种基于电阻型超导故障限流器的高压直流断路器拓扑结构,通过对其仿真分析得出以下结论:

1)电阻型超导限流器在系统正常工作时几乎不产生影响,稳定性好,当发生故障后无延时响应,对故障电流的上升率和峰值有很明显的限制作用;

2)由于电容存在泄露放电的情况,本文所提断路器中加入电容自充电回路,当系统合闸工作时为电容充电,为系统发生故障后断路器动作做好准备;

3)本文所提断路器拓扑采用强迫关断方式,机械开关分断时无电弧产生,使得隔离开关的寿命更长,同时合理配备电力电子器件,使换流速度更快,并且避雷器的容量设置有很大的优势.大量使用晶闸管,经济性更佳.