恒扭提速钻具动力学特性研究与试验分析*

田家林 唐 磊 刘 强 肖新启 杨应林

(1.西南石油大学机电工程学院 四川成都 610500; 2.中石化江钻石油机械有限公司 湖北武汉 430223)

随着新型油气资源的开采条件变化,定向井、大斜度井等钻井技术逐渐发展成熟[1]。但是在造斜段,由于井斜角存在,钻柱系统受力条件更加复杂,钻柱与井壁之间的接触呈现强烈的非线性[2-3]。造斜钻进过程中,钻压和扭矩传递受影响,钻头受力不均匀,导致钻头更容易发生蹦齿、跳钻等现象,从而影响钻头破岩[4]。井下工况条件复杂,钻柱系统动力学的影响因素众多,钻头与地层之间的相互作用力、钻柱与井壁之间的摩擦力导致钻柱产生剧烈的振动,不利于钻头破岩钻进[5-6]。当钻压传递效率和钻头扭矩波动幅度较小时,可以有效改善钻头受力条件,避免钻头反扭矩影响钻进速度和钻进过程的连续性[7-8]。因此,调节扭矩传递以控制扭矩突变和减少粘滑现象,提高钻头破岩效率,对于造斜钻进作业具有重要意义。

为了提高钻井效率,越来越多的学者进行提速增效方法的研究。一方面,结合实际工况,研究钻井参数、地层特性、边界条件等对动力学模型的影响,形成钻井提速技术理论基础。M P Dufeyte等提出钻柱粘滑是一种自激振动,得到粘滑振动与钻杆与井壁间摩擦属性等参数有关[9]。Leine R I等结合非线性振动理论,利用分叉理论解释了旋转振动时粘滑振动消失机理[10]。P A Patil 等提出钻头于岩石相互作用关系由非线性摩擦力表示[11]。张晓东 等分析了钻头-岩石的切削模型,建立了其相互作用的摩擦模型,得到边界稳定状态的临界钻压[12]。付雷基于混沌理论,采用矢量变分方法和虚功原理推导出柔性多体钻柱系统的动力学模型,研究钻柱瞬态动力学特性[13]。徐玉超 等提出在钻井过程中,钻头偏转能力的大小直接决定了实钻井眼轨迹与设计轨道的吻合程度[14]。对钻柱进行动力学建模可用于避免钻柱剧烈振动,优选钻井参数组合。另一方面,通过开发各种提速增效井下工具,改善钻柱系统受力条件,提高钻压和扭矩传递效率,加速钻头破岩。为减小钻柱与井壁的摩阻,现行减摩降阻的方法是使用井下振动减阻工具(水力振荡器、扭力冲击器和旋冲螺杆钻具等)。水力振荡器一方面通过周期性变化的轴向力传递到钻头,使钻头产生冲旋钻进效果;另一方面带动下部钻柱振动,产生振动减摩的作用[15]。扭力冲击器将部分液压能转换为机械能,产生周期性往复的扭矩,并传递给钻头改变钻柱系统的受力情况,提高钻头破岩能力和机械钻速[16]。旋冲螺杆钻具连续不断地对岩石施加冲击载荷,除产生剪切体外,还使岩石表面的裂纹扩展,机械强度降低,以提高钻头破岩效率[17]。因此,建立科学评判方法与理论模型,开发新型提速增效井下工具,才可以为钻具组合优选、现场钻井作业提供可靠保障[18]。

结合井下实际工况提出一种恒扭提速钻具,并基于钻具工作机理进行钻井动力学特性与现场试验研究。分析了带恒扭提速钻具的钻柱系统工作过程力学,并进行钻井动力学理论建模。根据真实钻井参数,完成了算例分析,得到了恒扭提速钻具力学行为结果,并研究不同上部输入转速、碟簧初始压缩量以及钻柱长度对钻头振动的影响。通过现场应用,在造斜段使用恒扭提速钻具,具有明显的提速效果,并且对比了入井前后钻头的情况。结果表明,使用恒扭提速钻具,可以有效改善钻头受力条件,提高钻进速度,研究成果可为恒扭提速钻具的结构优化以及现场应用提供参考,使新形势下的钻井作业更加安全、高效。

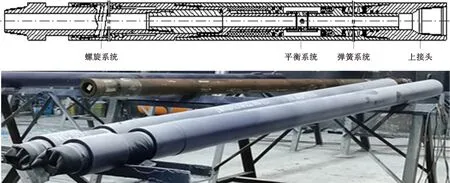

1 恒扭提速钻具结构分析

恒扭提速钻具与PDC钻头配套使用,结构如图1所示,主要由上接头、弹簧系统、平衡系统、螺旋传动系统等组成,其中上接头与上部钻柱相连,螺旋外壳不会产生轴向移动,弹簧系统存在初始预压力,钻具结构基本参数如表1所示。钻井液通过中心流道进过恒扭提速钻具,当钻井液流过平衡系统时,可进入平衡系统与工具外壳之间的空腔,作为缓冲介质,保持压力平衡。在初始时刻,钻压和扭矩驱动PDC钻头正常破岩钻进,钻头承受的钻井扭矩大于地层反向扭矩和摩擦扭矩之和,恒扭提速钻具不动作。当钻头位置发生粘滑时,地层反扭矩增大,钻头速度降低,通过螺旋传动系统作用,螺旋芯轴与螺旋外壳之间的距离缩短,相当于钻头受到额外扭矩作用,钻头位置的地层反扭矩减小,粘滑现象得到缓解,此时弹簧系统被压缩,当驱动扭矩增加到反向扭矩和摩擦扭矩之和时,螺旋芯轴与螺旋外壳之间停止相对运动。当钻头脱离粘滑区时,弹簧系统复位,地层反向扭矩减小,钻头速度增大,钻头开始正常钻进。

图1 恒扭提速钻具结构

表1 恒扭提速钻具的基本参数

钻井过程中,恒扭提速钻具通过调节PDC钻头受到的钻井扭矩,改善钻头受力条件,避免出现钻头粘滑、跳钻等现象。恒扭提速钻具不需要特定的使用步骤,通过对比划眼与正常钻进扭矩,确定钻头有效切入地层后,减少频繁起下工具调整钻压的过程。恒扭提速钻具能够自动调整钻压、平衡扭矩,使钻压和扭矩变化平稳,且在小钻压下即可得到较大扭矩,可提高机械钻速,控制井眼扩大率和井斜,从而提高钻井效率。

2 恒扭提速钻具动力学模型建立

在实际钻井过程中,钻柱系统受到自身属性,外界载荷和边界条件的作用,其运动极为复杂,为了便于进行恒扭提速钻具钻进动力学特性研究,假设:①钻柱为小弹性变形体,且质量均匀分布;②研究的钻柱处于造斜段的稳斜钻进阶段;③忽略钻柱受到钻井液的浮力和温度变化的影响。

以钻柱轴线为基准,建立井下钻柱系统受力分析模型,如图2所示,其中Fsta为上部钻柱等效作用力,N;cup为上部钻柱阻尼,N·s/m;kup为上部钻柱刚度,N/m;mp为钻杆质量,kg;kp为钻杆刚度,N/m;Cp为钻杆阻尼,N·s/m;Fhar为钻井液粘滞阻尼力,N;Ffric为钻柱与井壁之间的摩擦力,N;G为钻柱重力,N;mc为钻铤质量,kg;kc为钻铤刚度,N/m;cc为钻铤阻尼,N·s/m;ks为扶正器刚度,N/m;cs为扶正器阻尼,N·s/m;Td为动力钻具输出的钻井扭矩,N·m;Tre为钻头位置的反向扭矩,N·m,等于地层反向扭矩和摩擦扭矩之和;kb为钻头位置的刚度,N/m;cb为钻头位置的阻尼,N·s/m。

图2 井下钻柱系统受力分析

对于恒扭提速钻具,分别考虑钻柱系统轴向和扭转振动,建立起基本振动方程。

(1)

式(1)中:M为分析段钻柱质量,kg;Ca为轴向阻尼,N·s/m;Ka为轴向刚度,N/m;Fbit为钻头位置的刚度和阻尼等效作用力,N;J为转动惯量,kg·m2;Ct为扭转阻尼,N·m·s/rad;Kt为扭转刚度,N·m/rad;u为轴向位移,m;u′为轴向速度,m/s;u″为轴向加速度,m/s2;θ为转动角度,rad;θ′为转动角速度,rad/s;θ″为转动角加速度,rad/s2。

对于上部钻柱等效作用力,其求解的表达式为

Fsta=F0δ(x)

(2)

式(2)中:F0为Fsta的振幅,N;x为轴向位置坐标;δ(x)为与轴向位置对应的狄拉克δ函数。

对于钻井液粘滞阻尼力,其对应的求解公式为

Fhar=F1sin(ωbt)δ(xL)

(3)

式(3)中:F1为Fhar的振幅,N;ωb为钻柱转动角速度,rad/s;t为时间坐标;xL为Fhar的振动平衡位置。

对于钻柱与井壁之间的摩擦力,有[19]

Ffric(u′)=-f∑(mp+mc+mtool+

ms+mpdm+mb)gsgn(u′)

(4)

式(4)中:mtool为恒扭提速钻具质量,kg;ms为扶正器质量,kg;mpdm为动力钻具质量,kg;mb为钻头质量,kg;f为钻柱与井壁之间的摩擦系数;sgn(u′)为u′的判断函数,且sgn(u′)表达式为

(5)

PDC钻头可通过公式(6)进行计算[20]

(6)

式(6)中:C1为针对机械钻速确定的系数,N;C2为描述岩石与钻头非线性特性的系数,N。

假设钻头与岩石之间的摩擦系数为μ,在发生粘滑现象时,钻头所受的地层反向扭矩Tre为[21]

(7)

式(7)中:Wb为钻压,kN;r为钻头半径,m;R为钻头与岩石接触面半径,m。

对公式(7)进行化简,可以得到

(8)

钻头与岩石之间的摩擦系数符合经典的常数指数衰减定律,可以近似地描述为

μ=μk+(μs-μk)e-dcrωb

(9)

式(9)中:μk为动摩擦系数,无量纲;μs为静摩擦系数,无量纲;dc为钻头直径,m。

假设相关系数λs、λk和λd分别与摩擦系数相关,则有

(10)

钻头所受的地层反向扭矩为

(11)

钻头与岩石之间的摩擦扭矩Tbit-rock计算公式为

Tbit-rock=Fb-frire

(12)

式(12)中:Fb-fri为钻头受到岩石的摩擦力,N;re为当量半径,m。

钻头位置的反向扭矩为

(13)

3 恒扭提速钻具动力学特性分析

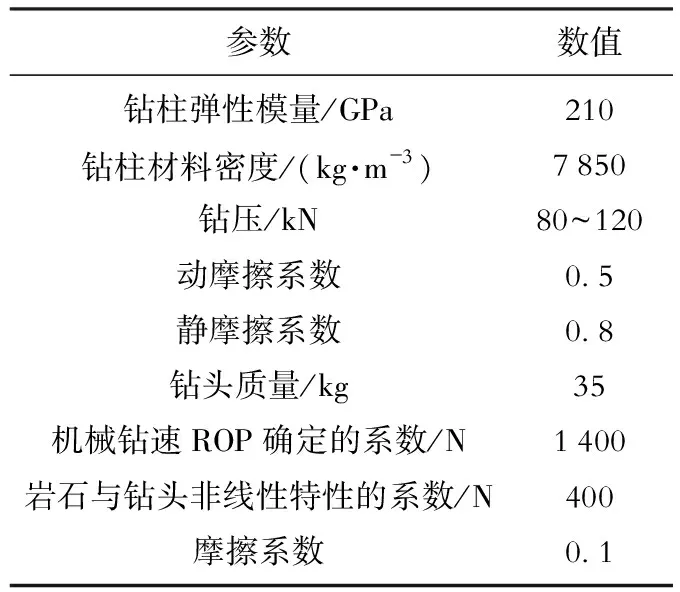

结合恒扭提速钻具实际钻井参数,恒扭提速钻具动力学特性分析参数如表2所示。数值计算过程中,分析了恒扭提速钻具螺旋传动系统的工作特性,并研究了不同弹簧系统初始压缩量、上部输入转速以及钻柱长度条件下,钻头位置的钻柱振动特性结果。

表2 恒扭提速钻具动力学特性分析参数

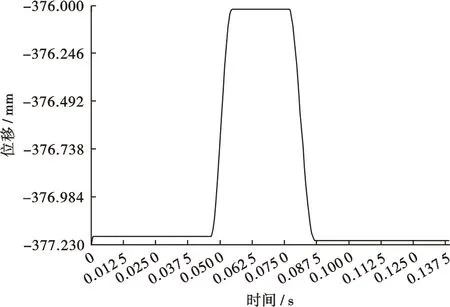

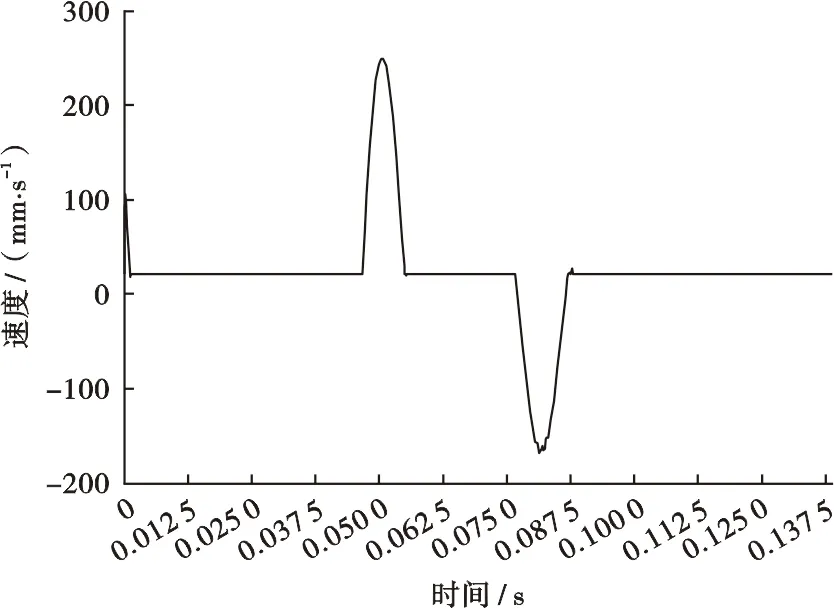

螺旋传动系统对于恒扭提速钻具工作特性具有重要影响,通过数值计算对比分析了螺旋传动系统运动和参数变化特点,得到螺旋传动系统的轴向位移和速度变化结果,分别如图3、4所示。螺旋传动系统的轴向位移和轴向速度基本上不发生变化,当下部载荷出现不平衡时,螺旋传动系统作用,具体表现在轴向位移和轴向速度发生改变。当轴向位移和轴向速度改变时,均呈现先增大后减小的变化趋势,但轴向速度会出现反向的变化阶段。

图3 螺旋传动系统轴向位移变化

图4 螺旋传动系统轴向速度变化

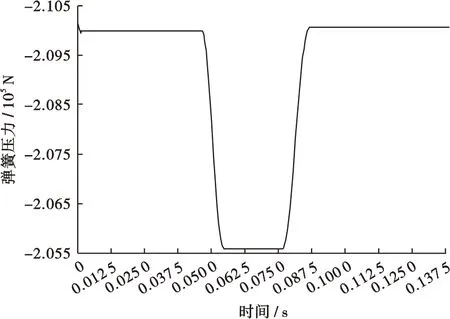

对于恒扭提速钻具,螺旋传动系统受到弹簧系统的轴向压力和下部钻柱产生的反扭矩作用,其变化规律如图5、6所示。当螺旋传动系统的轴向位移增大时,其轴向弹簧压力将减小,螺旋传动系统轴向弹簧压力变化规律与轴向位移变化正好相反。而反扭矩变化规律则与轴向速度变化基本一致,从图6可知,当反扭矩不管是正向还是反向变化后,都不会恢复到初始变化水平,这与恒扭提速钻具的工作机理相关。

图5 螺旋传动系统轴向弹簧压力变化

图6 螺旋传动系统所受反扭矩变化

弹簧系统初始压缩量对于钻井动力学特性的影响,主要表现在钻头轴向速度的变化。弹簧系统的初始压缩量分别设置为28.440、34.128、37.920 mm,结果如图7所示。在钻头正常钻进时,钻头轴向速度变化保持一致,进入粘滑区域后,钻头在恒扭提速钻具的作用下进行上、下轴向运动。随着初始压缩量的增加,钻头在下移过程中,轴向速度峰值逐渐增加。

图7 不同弹簧系统初始压缩量对应的钻头轴向速度

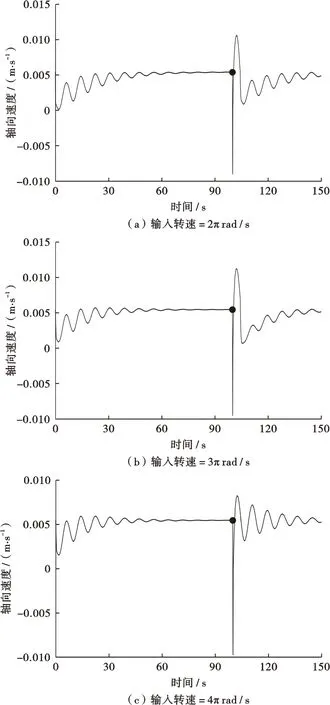

为了研究上部输入转速对恒扭提速钻具钻井动力学特性的影响,保持其他参数条件不变,改变上部输入转速大小,得到不同上部输入转速条件下的钻头轴向速度变化特性,如图8所示。对于加入恒扭钻井提速工具的钻柱系统,随着上部输入转速的不断增加,钻头轴向速度变化说明钻柱系统存在粘滑现象,在粘滑区域,钻头完成轴向上、下移运动的时间基本一致。

图8 不同上部输入转速对应的钻头轴向速度

随着井深增加,钻头破岩会受到更多制约,为此进行不同钻柱长度条件下的钻头振动特性研究,结果如图9所示。钻头正常钻进过程中,随着钻柱长度的增加,钻头轴向速度达到稳定的时间增加,并且稳定持续时间逐渐缩短;当钻头进入粘滑区域后,通过恒扭提速钻具调节钻头的工作条件,从而使钻头快速脱离粘滑区域,回到正常钻井阶段,但是钻柱长度越长,响应时间越久。

图9 不同钻柱长度对应的钻头轴向速度

4 现场试验分析

为了验证恒扭提速钻具的使用效果和理论结果的正确性,进行恒扭提速钻具现场试验,试验井段为2 588.71~3 033.00 m,主要分布有泥岩、砂岩、页岩等。试验井所在地区钻井过程中发生井壁失稳已是一个普遍现象,多口邻井在实验层位发生过起下钻过程中长井段掉块、坍塌等情况,造成埋钻、卡钻等复杂情况,对恒扭提速钻具提出了更高的要求。试验井段为稳斜钻进段,钻具组合为:φ215.9 mmPDC钻头+φ172 mm螺杆+回压阀411×410+φ202 mm扶正器+φ165.1 mmNMDC(无磁钻铤)+悬挂短节+φ165.1 mmNMDC(无磁钻铤)+411×4A10+φ172 mm恒扭提速钻具+4A11×410+φ165.1 mmDC(钻铤)+φ127 mmHWDP(加重钻杆)3立根+变扣411×520+φ139.7 mmHWDP(加重钻杆)10立根+φ139.7 mmDP(钻杆)92立根,试验用的恒扭提速钻具如图10所示。

图10 试验用恒扭提速钻具

根据实测工程数据和测井数据,对不同地层数据进行平均统计,包括每米平均钻时、钻压、扭矩、井径和井斜,得到试验井实钻数据,如表3所示,其中恒扭提速钻具的实验井段为井段2 588~3 033 m。从实钻数据可知,使用恒扭提速钻具后,钻压和扭矩的波动幅度减小,尤其是随着井深的增加,扭矩波动幅度均控制在5%以内。根据理论计算,当钻头进入粘滑区域后,恒扭提速钻具可调节钻头受力条件,使钻头快速脱离粘滑区域,正常钻进。理论计算与实验结果表明,加入恒扭提速钻具,钻头位置的钻压和扭矩波动减小,有利于钻头破岩。

表3 试验井实钻数据统计

根据钻井现场监测数据,可以得到2 400~3 033 m井段的钻时统计数据,如图11所示。未使用恒扭提速钻具时,下沙溪庙组2 441~2 588 m井段平均钻时为12.76 min/m。从图11可知,该井段最初部分钻时较短,如果最初的地层与上部相同,即下沙溪庙组顶深下移至2 468 m,统计2 468~2 588 m平均钻时为14.65 min/m。

图11 试验井钻时统计数据

通过与未使用恒扭提速钻具的等效平均钻时计算,进行恒扭提速钻具提速效果分析,结果如表4所示。结果表明,通过钻时对比分析,在不同井段,使用恒扭提速钻具均能不同程度提高钻井效率,但是在自流井组的提速效果最明显。随着井深的增加,地层岩石的可钻性逐渐变化,井深越深,则地层岩石特性差异越大,钻头所面临的工况条件更加复杂,而使用恒扭提速钻具后,能够有效调节钻压和扭矩的波动,改善钻头受力状态,从而实现钻井提速。

表4 试验井提速效果对比分析统计

从钻井现场监测数据和实钻统计数据结果,能够得到在不同层位恒扭提速钻具的提速效果。当井下发生粘滑振动时,钻头承受交变载荷,切削齿受到的冲击作用加大,容易加速钻头失效。理论计算表明,钻柱系统中加入恒扭提速钻具,发生粘滑现象时,钻头可快速脱离粘滑区,缩短回到正常钻进状态的时间,降低钻头磨损。恒扭提速钻具实验前后的PDC钻头,如图12所示,在钻具组合中加入恒扭提速钻具后,未见钻头刀翼、切削齿明显磨损,钻头破岩钻进过程中也未出现明显的蹦齿现象。结合理论计算与现场实验结果,恒扭提速钻具可以降低PDC钻头磨损,提高钻头使用寿命。根据恒扭提速钻具的动力学特性和现场试验结果,可确定恒扭提速钻具主要适应夹层、软硬交替地层等工况,实现钻井工程提速增效。

图12 恒扭提速钻具实验前后的PDC钻头

5 结论

1)针对钻井提速增效,提出一种恒扭提速钻具,钻头处于粘滑状态时,通过螺旋传动系统作用,快速调整钻头受力状态,缓解钻头粘滑,实现提速增效。

2)结合井下工况条件,建立钻柱系统受力分析模型,完成了恒扭提速钻具的钻柱动力学特性建模,研究不同初始条件下的钻头振动特性。随着初始压缩量和上部输入转速增加,钻头在下移过程中,轴向速度的峰值逐渐增加;当钻柱长度逐渐增加,钻头轴向速度稳定响应时间增加,持续时间缩短,脱离粘滑区域响应时间延长。

3)恒扭提速钻具能够有效调节钻压和扭矩的波动,改善钻头受力状态,尤其是扭矩波动幅度可控制在5%以内。在不同井段,恒扭提速钻具可提高钻井效率,在自流井组的提速效果最明显。恒扭提速钻具可以降低PDC钻头磨损,提高钻头使用寿命,适用于夹层、软硬交替地层等工况的提速增效。研究成果可为恒扭提速钻具优化研究提供指导,同时可为恒扭提速钻具推广用提供参考。