超大直径竖井全断面掘进机施工地层扰动规律

冯东林 刘飞香 吴怀娜 刘在政 姚 满

(1.湖南大学地下空间开发先进技术研究中心,湖南 长沙 410082;2.建筑安全与节能教育部重点实验室,湖南 长沙 410082;3.湖南大学土木工程学院,湖南 长沙 410082;4.中国铁建重工集团股份有限公司,湖南 长沙 410082)

全断面竖井掘进机(Shaft Boring Machine)是集掘进、支护、出渣、井壁拼装为一体的竖井施工装备,具有安全、高效、成本低等特点,近年来逐渐应用于矿井、地下停车场、地下空间开挖等。超大直径全断面竖井掘进机连续化作业过程中,由于刀盘推力、扭矩及撑靴等主动力的作用,其周围岩土体在一定范围受到强烈扰动形成围岩塑性区,若该范围内存在软弱夹层或破碎围岩等不利地层,则有可能诱发围岩失稳坍塌,严重时会造成钻头或刀盘卡死被埋[1-2]。

目前国内针对全断面竖井掘进机的相关技术研究仍处于初步阶段。荆国业等[3]介绍了全断面竖井掘进机凿井技术,对掘进机的井帮稳定、凿井工序、掘进参数等关键技术特点进行探讨;贾连辉等[4]针对掘进机竖向排渣难的问题,提出相应的全断面竖井掘进机上排渣技术并进行不同推力和转速等多工况下的掘进试验对所提技术进行验证;刘志强等[5]考虑了掘进机机—岩相互作用下各因素的独立性和相关性,提出了适用于全断面竖井掘进机凿井围岩分类指标体系与评价方法;李超等[6]研究了竖井掘进机掘进过程中侧壁稳定性及破坏模式问题,指出其侧壁围岩若变形失稳破坏则无法提供足够推进反力支持掘进施工。上述针对全断面竖井掘进机的研究主要集中在机械设备技术、围岩分级和撑靴局部围岩稳定性三方面,而针对超大直径全断面竖井掘进机开挖过程施工地层扰动规律相关的研究特别是针对竖井井壁、刀盘开挖面等敏感区域的围岩变形模式以及对应围岩塑性区的分布范围和演化过程的研究仍较为缺乏。

本研究基于有限元方法对超大直径全断面竖井掘进机开挖过程进行数值模拟,分析全断面竖井掘进机机—岩相互作用下的围岩扰动规律,探明竖井井壁、刀盘开挖面等敏感区域的围岩变形模式以及对应围岩塑性区的分布范围和演化过程,并讨论井筒衬砌和先导掘进装置的设置对掘进过程围岩的影响。研究成果可为竖井施工中井壁围岩稳定性控制以及给井筒结构设计提供可参考的理论指导。

1 超大直径全断面竖井掘进机简介

某竖井设计开挖深度60m,竖井外径22m,内径20m,采用超大直径全断面竖井掘进机施工。井筒结构采用钢筋混凝土衬砌管片模块化拼装,整体成环后逐步下沉,管片环宽2.6m,厚度1.0 m。图1为超大直径竖井全断面竖井掘进机设计示意图。其系统组成包括:掘进机驱动系统、掘进机刀盘、掘进机盾体及靴撑、自动排渣系统、先导掘进系统、竖井衬砌、井筒提升系统。

图1 竖井掘进机设计示意Fig.1 Schematic of the design of shaft boring machine

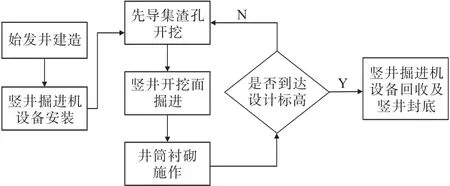

如图2所示,竖井掘进机施工流程分为以下6个步骤:①始发井建造,前期施工准备阶段在施工场地开挖出深度较浅的竖井为竖井掘进机的设备安装提供空间;②竖井掘进机设备安装,将竖井掘进机的各系统设备安装到井内;③先导集渣孔开挖,先导掘进系统运作开挖出集渣孔为掘进机刀盘切削的渣土提供集渣和出渣的空间;④竖井开挖面掘进,掘进机刀盘盾体靴撑伸出,支撑在围岩上,机体姿态被固定,掘进机刀盘开始转动推进切削破岩;⑤井筒衬砌施作,当竖井掘进机开挖到一定深度后,竖井井筒衬砌会在井筒提升系统的吊装下完成同步下沉,并且新一环的井筒管片也会在地表完成安装;⑥竖井掘进机设备回收及竖井封底,当竖井掘进至设计标高后,掘进机会停止工作并会被拆分成各部件分批提升运出,最后竖井底部会采用钢筋混凝土进行封底处理。

图2 竖井掘进机施工流程Fig.2 The workflow of shaft construction using shaft boring machine

2 竖井掘进机掘进数值模型

2.1 模型及网格划分

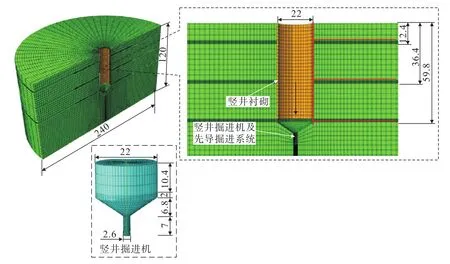

针对超大直径全断面竖井掘进机施工过程进行有限元模拟,模型三维网格如图3所示,计算模型的单元数为196 639、节点数为228 636。为了消除数值模型边界效应影响,模型半径和高度均为120 m,边界条件为圆柱体环面法向约束模拟岩层侧限条件,底面全约束。为了探明不同围岩条件下竖井掘进地层变形规律,模型分别探讨了3种围岩等级的地层条件,即强风化砂岩(Ⅴ级围岩)、中风化砂岩(Ⅳ级围岩),微风化砂岩(Ⅲ级围岩)。

图3 竖井数值模型网格划分及几何尺寸(单位:m)Fig.3 Grid division and geometric dimension of numerical model of shaft

2.2 材料参数

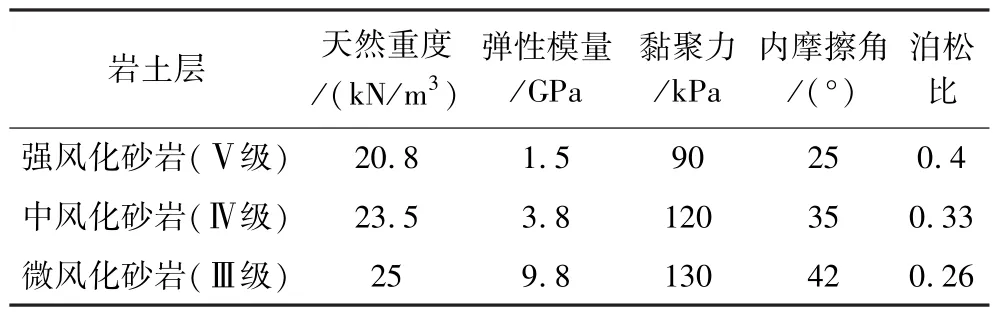

3种岩土体单元本构模型采用莫尔—库伦模型,物理力学参数如表1所示。井筒结构为钢箱—混凝土组合结构,混凝土强度为C40,钢板采用Q335b板材,厚度25mm。根据管片单元的截面特性采用等效弹性模量的方法将钢箱—混凝土组合结构简化成具有相同材料参数的均质各向同性材料,即E等效A=E钢板A钢板+E混凝土A混凝土。 竖井井筒结构和先导掘进装置的盾构机盾体分别采用模量等效后的钢筋混凝土和钢材的材料特性进行模拟,采用线弹性本构模型,其物理力学参数如表2所示。

表1 岩土层物理力学参数Table 1 Physico-mechanical parameters of soil layers

表2 井筒衬砌和先导装置盾体材料参数Table 2 Physico-mechanical parameters of shaft lining and shield

2.3 施工过程模拟

超大直径竖井掘进机施工过程模拟步骤:①竖井内部核心土开挖;②井筒衬砌施工;③大刀盘位置土体开挖;④集渣孔处先导掘进装置位置土体开挖。根据本项目竖井设计的开挖深度(60 m)以及井筒环的宽度(2.6 m)等实际施工因素进行考虑,分别在始发段(10.4 m)、中间段(36.4 m)和终点段(59.8 m)3个井深位置进行竖井掘进机开挖过程循环模拟,上述3个井深位置的开挖阶段分别对应井筒结构的第4环、第14环和第23环的安装阶段。

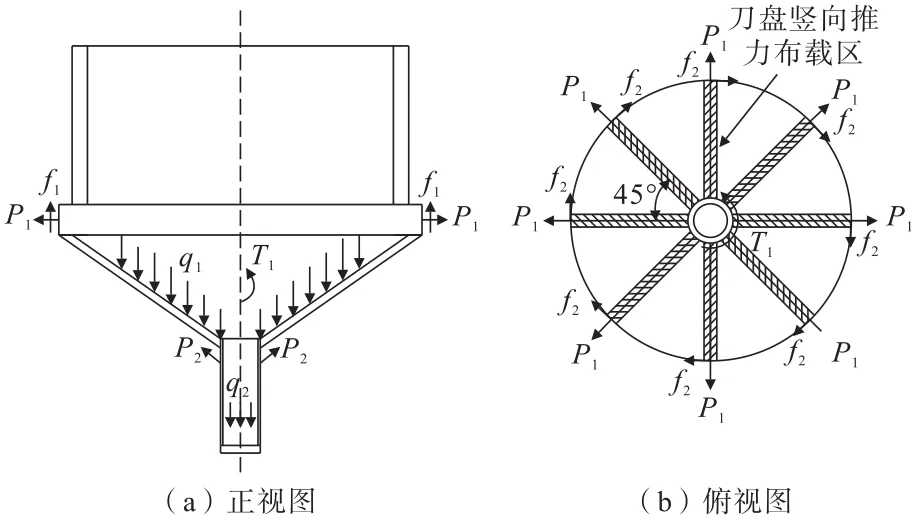

竖井掘进机对围岩施加荷载主要分为7部分:①竖井掘进机大刀盘推力q1;②竖井掘进机刀盘扭矩T1;③刀盘盾体环向靴撑支撑力P1;④刀盘盾体靴撑竖向摩擦反力f1,f1=μ×P1,其中μ为围岩与盾体靴撑之间的静摩擦系数,,φ为围岩内摩擦角;⑤刀盘盾体靴撑水平摩擦反力f2,用以抵抗刀盘扭矩T1,其大小根据刀盘扭矩平均至各靴撑上的反力矩而定;⑥先导掘进装置掘进推力q2;⑦先导掘进装置盾体靴撑推力P2。各推力作用位置示意如图4所示,根据掘进机厂家所提供的掘进机设备推力参数进行合理简化换算得到各作用力大小如表3所示。

图4 竖井掘进机施工荷载Fig.4 Thrust of shaft boring machine

表3 竖井掘进机作用力参数Table 3 Thrust value of shaft boring machine

3 计算结果与分析

3.1 围岩应力

图5为强风化砂岩条件下各开挖阶段竖井围岩的Mise应力云图。由图5可知,由于竖井掘进推力和切削力的影响,掘进机大刀盘盾体环向支撑处、大刀盘边缘外圈以及大刀盘内圈与先导掘进装置连接处围岩出现显著的应力集中。同时,在大刀盘开挖面中圈以及先导掘进装置开挖面下方两侧岩体均出现应力释放,其主要原因为两处开挖面切削岩体产生临空面。

图5 竖井各开挖阶段围岩应力云图Fig.5 Stress nephogram of surrounding rock at each stage of shaft excavation

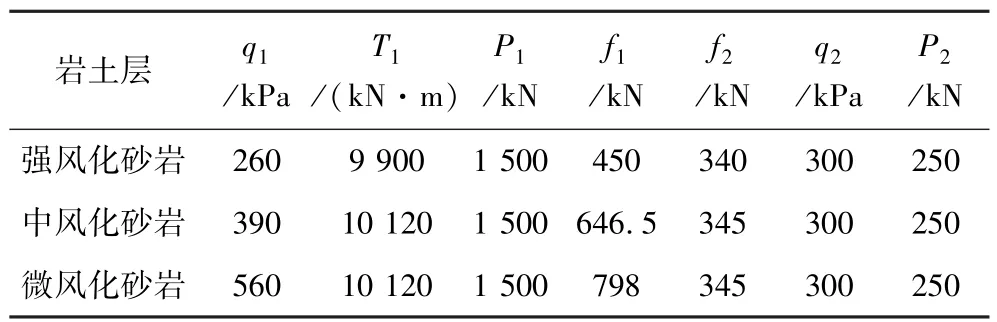

图6和图7分别为强风化砂岩终点段下不同水平距离和深度的围岩应力。由图6中井内壁(P0)应力结果可知,应力变化主要分为线性增长段和掘进机扰动段,前者应力增长受地层压力主导,而后者的应力波动主要受掘进机撑靴推力挤压围岩进入塑性屈服状态,应力不再增长,最大应力位于掘进机盾体位置附近。围岩应力增量随水平距离的增加呈先增大后迅速衰减的趋势,距离竖井内壁11 m(0.5D,D为竖井直径)围岩应力接近原岩应力水平,22 m(1D)基本不受竖井掘进机施工扰动影响,应力水平恢复到初始应力状态。

图6 不同水平距离围岩应力Fig.6 Stress of surrounding rock in different distance

图7 不同深度围岩应力Fig.7 Stress of surrounding rock in different depth

3.2 围岩变形

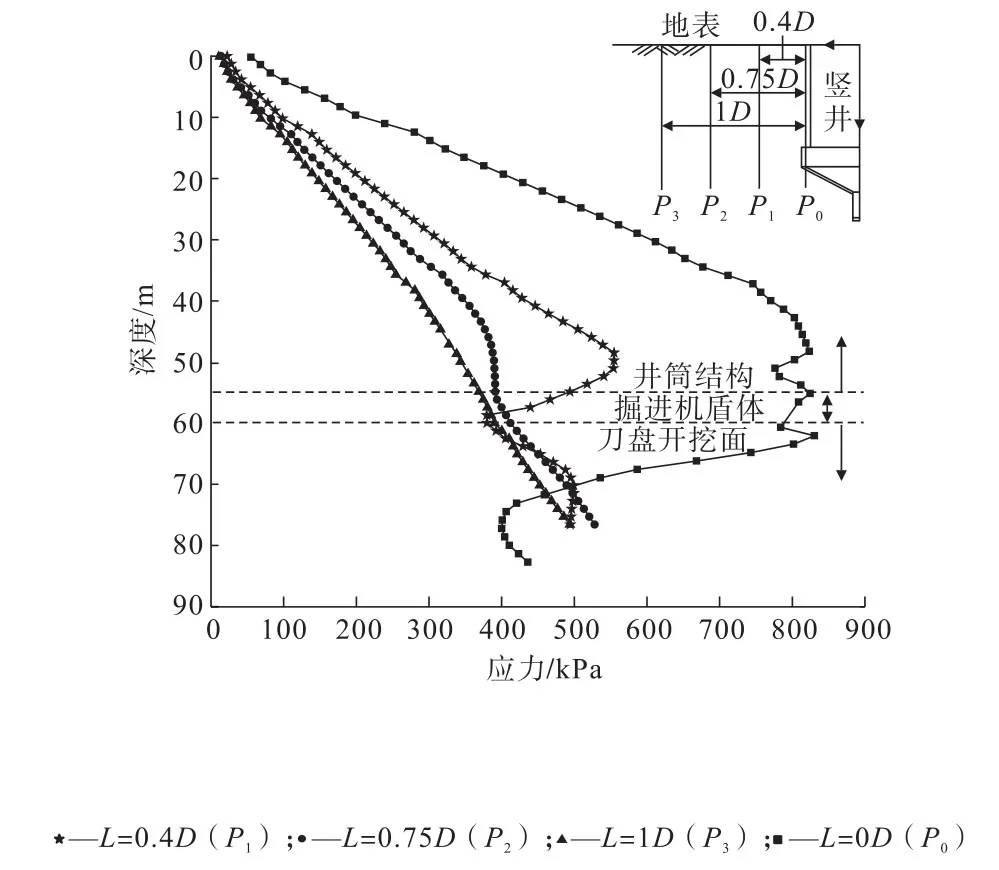

竖井建造过程中井壁围岩的径向变形是评价围岩稳定性的重要指标之一。图8为强风化砂岩条件下各开挖阶段竖井围岩径向变形云图,可知围岩径向变形主要集中在掘进机推力扰动区域范围内,变形模式为向井内收缩,最大值为7.33 mm,出现在强风化砂岩条件下终点段的刀盘盾体与井筒结构连接处附近区域。

图8 竖井围岩径向位移云图Fig.8 Radial deformation nephogram of surrounding rock of shaft

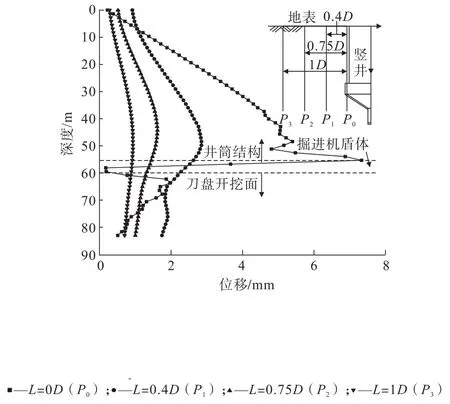

图9为强风化砂岩条件下竖井距离L=0D、L=0.4D、L=0.75D、L=1D围岩沿开挖深度分布的径向变形曲线。由图9可知,距离竖井内部越近,围岩径向变形越大。在距离竖井1D处变形仅0~1 mm,可认为1D范围以外的围岩受竖井开挖的影响很小。井壁处(L=0)围岩径向变形随着深度增加而增大。接近刀盘开挖面的扰动区域径向变形曲线急剧变化,这是由于局部受到刀盘盾体约束和刀盘环向撑靴挤压的作用。

图9 不同水平距离围岩径向位移Fig.9 Radial deformation of surrounding rock in different distance

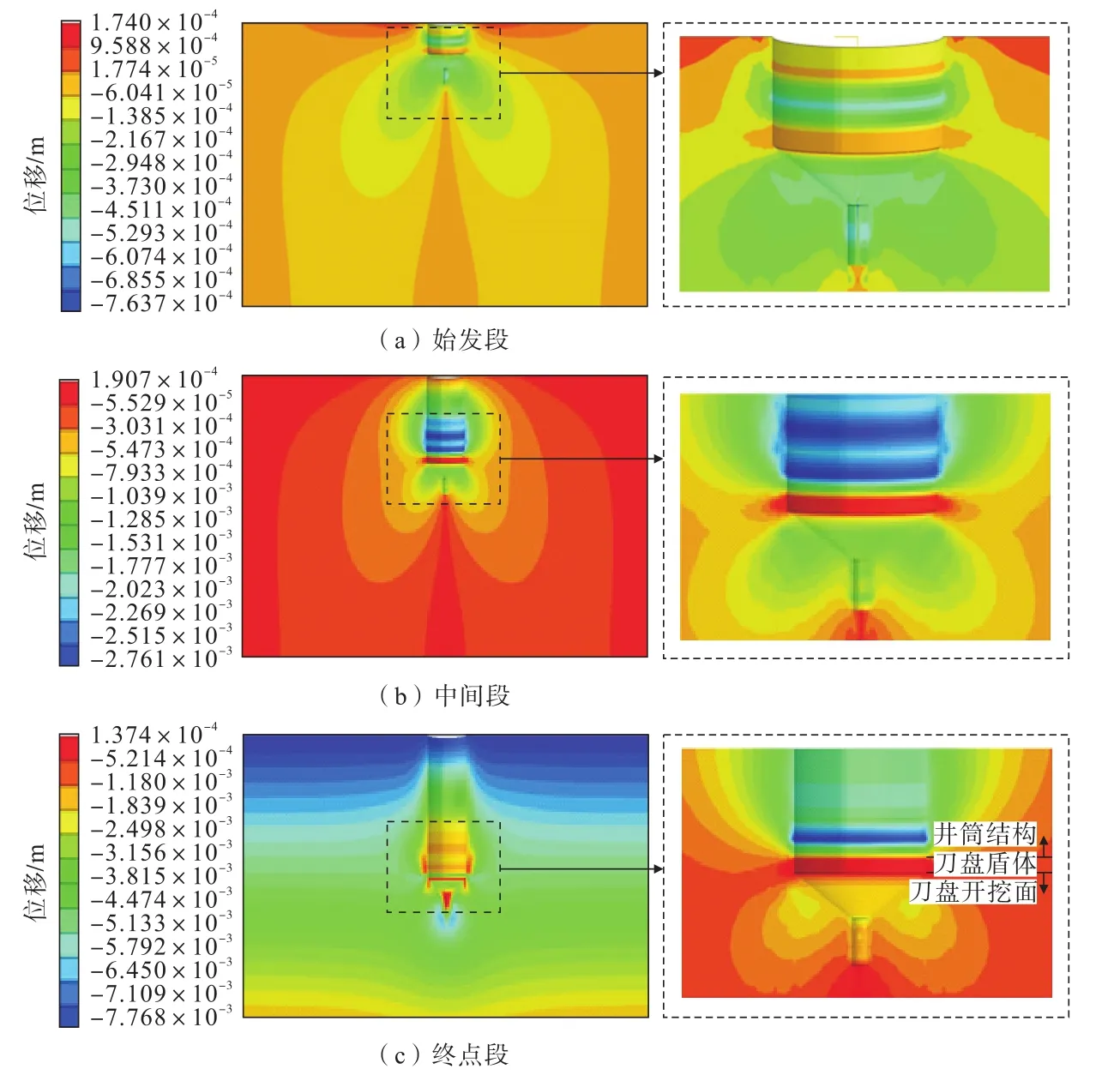

3.3 竖井围岩塑性区的分布及演化

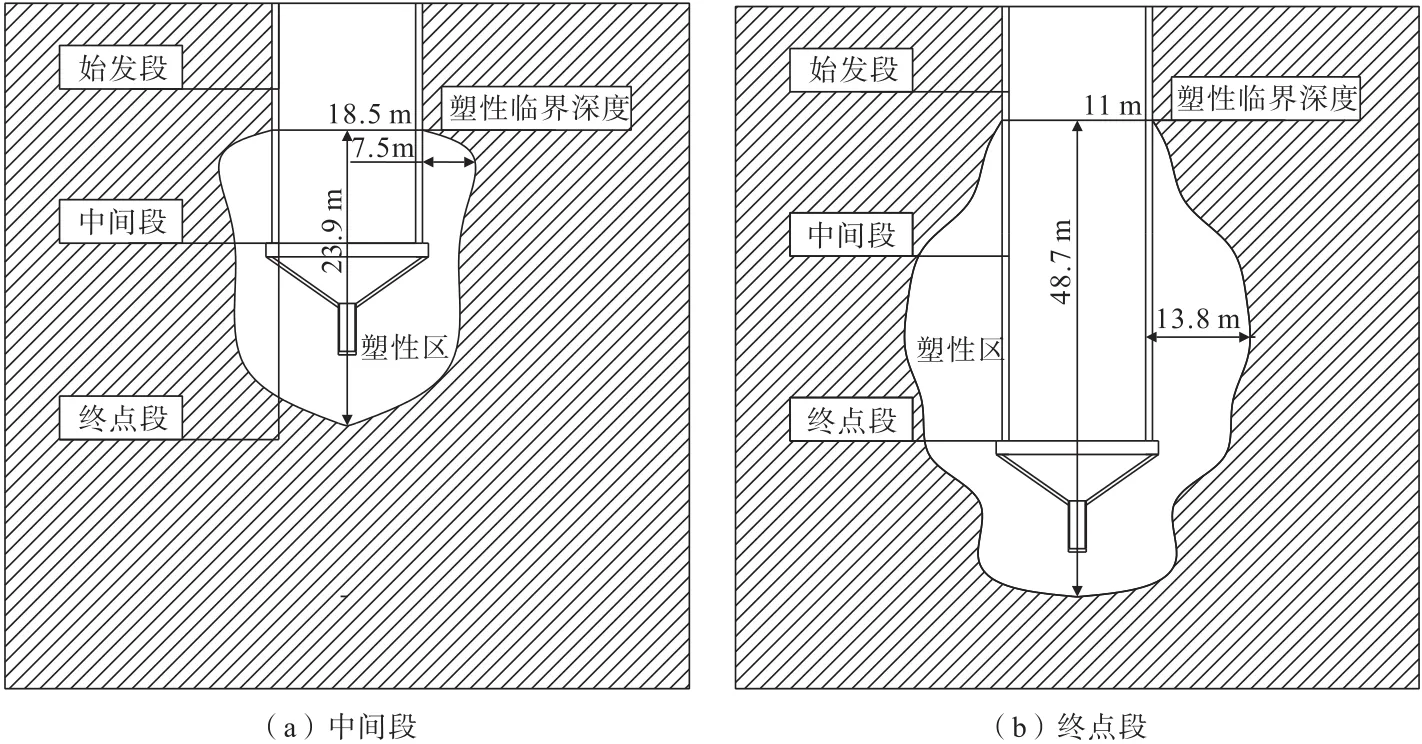

通过提取有限元计算分析模型中等效塑性应变(PEEQ)的计算结果获得不同围岩条件下塑性区的范围,其产生塑性应变的区域范围即为塑性区范围。图10(a)和图10(b)分别为强风化围岩条件下中间段和终点段的塑性区范围。从中间段至终点段,塑性临界深度从埋深18.5 m向地表方向发展至埋深11 m,最大塑性半径从7.5 m扩展至13.8m。综上可知,随着掘进机逐步开挖,由于施工扰动而形成的围岩塑性区范围是逐渐增大的,塑性区范围受开挖深度和掘进机刀盘所处位置影响。

图10 围岩塑性区范围Fig.10 Plastic zone of surrounding rock

4 不同围岩条件计算结果对比分析

4.1 围岩应力

图11为不同围岩条件下竖井井壁围岩Mise应力曲线图。由图可知,浅层0~35 m埋深范围内的围岩应力较小整体处于弹性阶段,岩层条件的变化对于围岩应力的影响并不明显,整体随埋深呈线性增长。从埋深35 m以下的地层开始,随着竖井开挖深度加深,强风化围岩应力增长趋势减缓且最终稳定在800 kPa附近,其原因是围岩开始进入塑性阶段,出现松动区和塑性区导致应力释放,此时围岩条件的差异会导致其所能承受的最大应力不同。

图11 不同围岩条件下竖井井壁围岩应力Fig.11 Stress of shaft wellbore rock in different rock condition

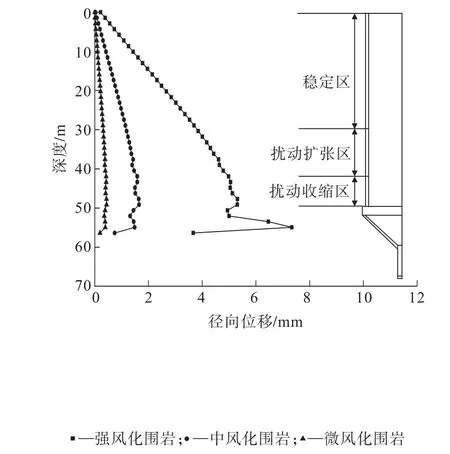

4.2 围岩变形

图12为不同围岩条件下竖井围岩径向变形曲线图。由图12可知,随着围岩条件不断弱化,围岩径向变形的峰值也在增大,强风化砂岩、中风化砂岩和微风化砂岩对应的径向变形峰值分别为7.33、1.65和0.426 mm,峰值出现位置均为刀盘盾体与井筒结构交界处附近位置围岩。

图12 不同围岩条件下竖井井壁围岩径向变形Fig.12 Radial deformation of shaft wellbore rock in different rock condition

4.3 不同围岩条件下塑性区的空间分布变化

图13(a)、图13(b)分别为中间段和终点段不同围岩条件下塑性区范围。中间段强风化、中风化和微风化围岩条件下井壁围岩最大塑性半径分别为7.5 3.2和3 m;终点段强风化、中风化和微风化围岩条件下井壁围岩最大塑性半径分别为 13.8、6.3和4.2 m。综上可知,在相同开挖阶段下围岩条件越差、塑性区的范围越大,且从中间段至终点段塑性半径和塑性临界深度的扩张程度更大。

图13 不同围岩条件下塑性区空间分布Fig.13 Spatial distribution of plastic zone under different surrounding rock conditions

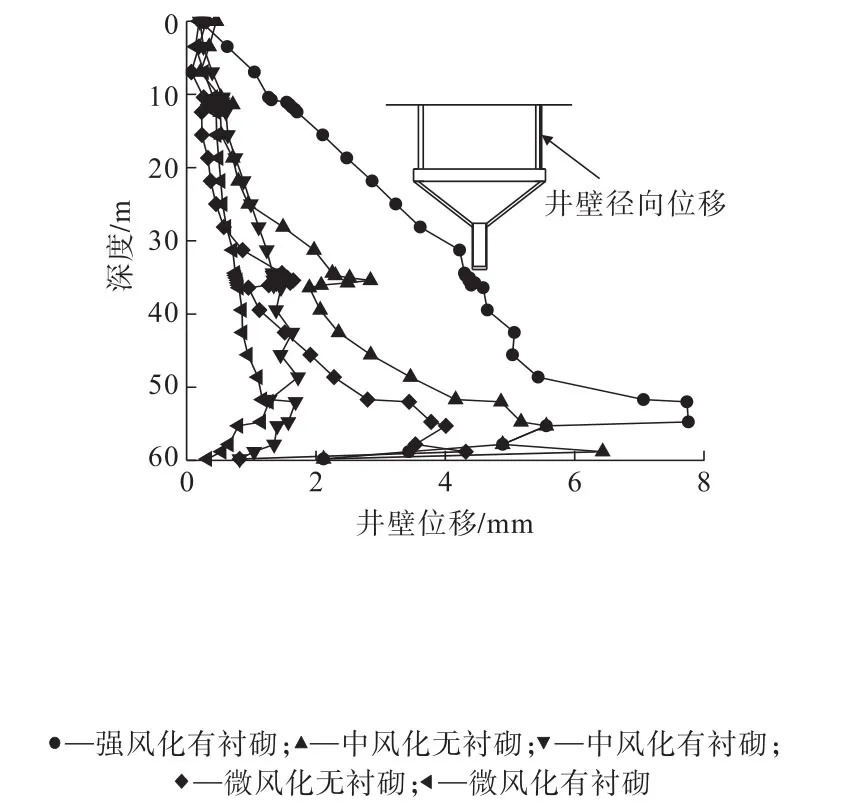

5 不同支护条件下围岩井壁变形分析

图14对比了在强风化、中风化和微风化3种围岩条件下终点段井壁围岩在有衬砌约束和无衬砌约束条件下的围岩径向位移随井深的变化特点。由图可知,无衬砌约束的情况井壁围岩的径向变形明显增大:强风化围岩条件下有衬砌约束的围岩径向变形最大值为7.33 mm,无衬砌约束工况由于围岩变形过大围岩失稳计算无法收敛;中风化砂岩条件下有衬砌约束和无衬砌约束的围岩径向变形最大值分别为1.72 mm和6.5 mm;微风化围岩条件下有衬砌约束和无衬砌约束的围岩径向变形最大值分别为1.32 mm和4.37 mm。因此经上述对比可知,井筒结构对于控制围岩变形和稳定性起到了关键作用。

图14 有无衬砌情况下井壁围岩径向变形对比Fig.14 Comparison of radial deformation of surrounding rock with or without lining

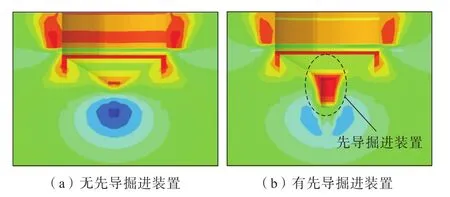

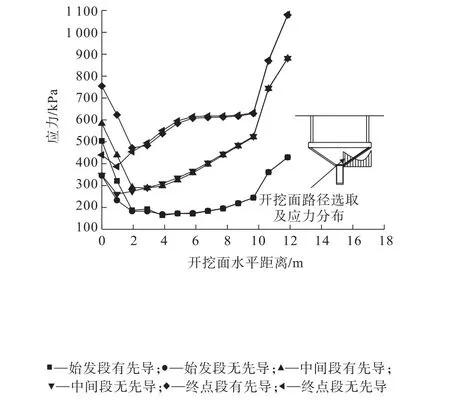

6 有无先导掘进装置围岩应力应变

图15和图16分别为有无先导掘进装置工况下开挖面处Mise应力云图和应力曲线。从图中可知,先导掘进装置的存在主要影响刀盘开挖面内圈的应力分布。强风化砂岩条件下终点段0~2 m的开挖面水平距离范围内,由于先导掘进装置盾体对开挖面内圈岩体形成约束,在掘进机刀盘切削挤压岩体时被约束的岩体受力更为集中,图中内圆刀盘与先导掘进装置连接处围岩应力从450 kPa增长至750 kPa,这会导致内圈刀盘磨损比其他部位更大,所需的切削扭矩和推力也更大。

图15 有无先导掘进装置的应力云图对比Fig.15 Comparison of stress nephogram with and without pilot tunneling device

图16 有无先导掘进装置条件下开挖面应力分布对比Fig.16 Comparison of stress distribution of excavation face with or without pilot tunneling device

7 结论与建议

基于有限元方法对超大直径全断面竖井掘进机开挖过程进行数值模拟,分析全断面竖井掘进机机—岩相互作用下的围岩扰动规律,探明竖井井壁、刀盘开挖面等敏感区域的围岩变形模式以及对应围岩塑性区的分布范围和演化过程,并讨论井筒衬砌和先导掘进装置的设置对掘进过程围岩的影响,得到以下结论:

(1)影响井壁围岩应力变化的主要因素为开挖深度、围岩条件以及距离刀盘开挖面的距离,强风化围岩条件下1D范围以外基本不受掘进机施工扰动影响,应力水平恢复到初始应力状态。在竖井掘进机主动推力作用下在刀盘盾体与井筒结构交界处、刀盘开挖面边缘以及刀盘内圈出现应力集中区域。

(2)在围岩变形方面,强风化围岩条件下井壁围岩径向变形最大值可达7.33 mm,位于刀盘盾体与井筒结构交界处附近位置围岩。在强风化围岩条件距离竖井1D处变形仅0~1mm,则1D以外区域可认为掘进机开挖影响很小。

(3)不同围岩条件下,围岩应力从埋深35 m以下呈现差异性增长,强风化围岩由于进入塑性阶段围岩应力稳定在800 kPa;围岩变形则是随着围岩条件变好而逐渐变小,变形峰值从7.33 m降至0.426 mm;在掘进施工扰动下,塑性区范围随着围岩条件劣化和开挖深度加深呈现逐渐扩大的趋势。

(4)无衬砌支护条件下井壁围岩径向变形明显大于有衬砌支护情况,且强风化砂岩条件下终点段开挖无衬砌支护时围岩无法自稳;先导掘进装置盾体对开挖面内圈岩体形成约束,掘进机刀盘切削挤压岩体时被约束的岩体应力集中,导致内圈刀盘磨损比其他部位更大,所需的切削扭矩和推力也更大。