整车平台总布置设计及结构模型搭建方法

熊良剑

(武汉格罗夫氢能汽车有限公司,武汉430070)

主题词:平台开发 平台架构 结构模型

1 前言

随着市场竞争日趋激烈和汽车产品需求的不断增长,逐个车型开发的传统产品开发模式面临着高昂的时间成本,无法满足产品快速更新换代需求。相比之下,整车平台具有产品衍生能力强、新产品迭代时间短、开发和制造成本分摊薄的优势,目前已在许多汽车制造商中广泛应用。本文结合某B级平台,阐述了整车平台开发过程中总布置的设计方法和原则,探索同平台不同车型之间的结构集成特征和衍变策略,从而确定平台带宽并搭建平台结构模型。

2 整车平台开发

整车平台化开发是基于平台理念进行产品设计的一种方法,它和整车开发之间的主要差异在于:整车开发是单一车型开发,而平台开发是平台带宽范围内的一系列车型的组合,它们可能采用相似或相同的底盘、车身结构和动力单元。这就要求汽车制造商必须提前进行产品的总体规划和布局,其本质目标包括以下2点。

(1)保证零件在不同车型之间最大程度的通用化和系列化,扩大零件的规模以降低其综合成本,并可以减少产品品种,从而降低企业管理成本;

(2)缩短整车产品的迭代周期,一般全新的整车产品开发周期约36个月,通过平台化开发的模式可缩短至24个月。

对汽车产品而言,零部件的组合关系如图1所示。平台最大程度的通用化和系列化的本质目标体现在零件、总成和系统的“四化”(平台化、模块化、系列化和通用化)水平上。其中,单个零件主要通过系列化和通用化设计,实现在不同总成或系统之间最大化的使用。对总成和系统而言,其“四化”要求更高,包括:

图1 车型零部件组合

(1)设计上,要求具备相同或相似的尺寸、容积、接口形式、功能特性和工作环境。

(2)生产领域,要考虑模夹检、生产和安装工艺的通用性。例如大众的发动机系列化设计,可以很好的实现其自身以及发动机附件的通用化设计。针对每一个总成或系统开发时,需要根据平台的结构性能要求,综合平衡决定其开发形式。

3 结构模型的定义

平台开发的核心思路在于:应用一些通用或者系列化的基础单元搭建形成一个可扩展的载体,也称为平台结构模型,基于该模型可以快速衍生出不同的整车产品。

将零件、总成和系统定义为基础单元,将经过产品设计和结构集成的基础单元定义为结构单元,它往往是按照所处的区域与环境件(区域内与之相互关联的周边部件)进行集成,能满足某种特定的功能。

常说的模块便是结构单元的一种形式,比如前端冷却模块,其中整车结构模型是由若干个结构单元组合而成的,该模型可直观描述单一车型上各个结构单元之间的结构和尺寸关系。

平台结构模型是在整车结构模型之上,它体现的是同平台上各车型之间的差异及结构演变策略。结构模型的设计和搭建是整车平台设计的核心,它涵盖了该平台所能承载的整车定义以及带宽,包括整车类型、关键尺寸、主体结构和主要性能。

平台结构模型的4 个层级关系中,基础单元的通用件数量代表着平台的通用化程度,结构单元的多少反映出平台集成度的高低,整车结构模型的数量则表示平台承载能力(图2)。

图2 平台模型层级关系

4 某平台架构设计及平台模型搭建

4.1 整车平台规划与产品布局

车企开发车型时根据公司现状总体规划整车平台与产品布局。本文中以某车企现状重点规划的A级和B 级2 个平台作为研究基础,总体产品规划情况如表1。这2 个平台所能开发的整车产品,可以覆盖市场上80%的车型需求。

表1 某车企平台与产品规划

4.2 整车架构设计

4.2.1 平台关键尺寸定义

根据某B级平台规划,首先进行平台关键尺寸的目标设定。目标设定需结合竞品车型及整车布置参考系,突出平台或车型的设计亮点(如突出宽敞的内部空间,则需要把相关的头部空间/膝部空间目标值设定的较大一些)。

(1)整车内外部关键尺寸

定义外部尺寸8 个,内部尺寸21 和31 个(按5 座和7 座版区分),并按照平台属性和整车属性进行区分,如表2。其中5 个与造型相关的尺寸需要在整车开发时界定,其它34 个尺寸则属于平台的研究范畴。这34 个尺寸在目标值和平台结构集成的限值之间互相平衡交汇,直至确定其平台带宽范围或边界值,表中圆点代表某一总体尺寸在某一属性里需要明确定义,同时尺寸代号见SAE J1100-2009。

表2 平台关键尺寸矩阵

根据该尺寸目标值设定,第1 版整车架构如图3所示。它直观地反映出平台的总体尺寸目标,也是结构集成的边界限制输入。

图3 整车架构关键尺寸

(2)整车结构关键尺寸定义

表3 中10 个与结构集成强相关的尺寸是整车结构集成研究的核心,同时定义其它结构关键尺寸17个。这27 个结构关键尺寸贯穿于整个平台开发和结构模型搭建过程中,其中表中圆点代表某一总体尺寸在某一属性里需要明确定义的。

表3 平台结构尺寸矩阵

4.2.2 结构集成分析

整车结构集成的关系错综复杂,结构单元的组成不一。如果以系统为对象进行研究,将导致其结构的跳跃性较强,各环境件(什么是环境件)的集成关系难以系统性地描述和分析。据此将整车划分为4 个区域:底盘、前部、中部和后部,以某B 级平台为例进行分析。

图4 关键尺寸示意

(1)底盘模块

底盘包括4大部分:传动系、转向系、制动系、悬架系。按照结构集成的关系,分为2个结构单元:前悬架总成和后悬架总成。该区域涉及到8个关键结构尺寸的带宽定义:前、后轮距,前、后轮静力半径,最小离地间隙,前后通过、离去角以及C点(关键硬点,Cowl Piont)高度。

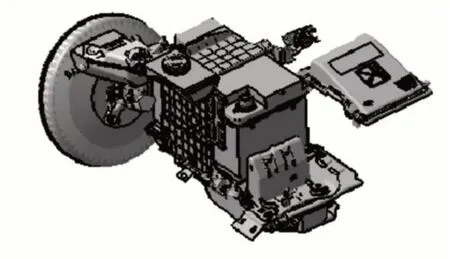

前悬架总成为常用的麦弗逊式,集成了副车架、横向稳定杆、转向机本体、摆臂、转向节、稳定杆连接杆、制动盘、卡钳、弹簧、减振器(图5)。存在SUV和轿车2种变型,具体变型策略在于轮心点A2较轮心A1向外移15 mm,向下降15 mm(表4)。

图5 前悬架变型

表4 前悬架变型策略

后悬架总成为扭力梁式(图6),集成了扭力梁、弹簧、减振器、制动盘、卡钳、卡钳支架,存在2种变型:轿车和SUV,具体变型策略说明如表5。

图6 后悬架变型示意

表5 后悬架变型策略

确定前后悬架结构集成关系的同时,需兼顾考虑轮心坐标。轮心坐标一旦设定,结合轮胎尺寸就可以确定出地面线和整车姿态,那么与地面线相关的13个高度方向的参数均需要进行设计和评估,如图7 所示。

图7 后悬架变型示意

(2)前部模块

机舱作为容纳整车动力单元的关键部分,主要研究内容为动力总成及其附件。前部车身主要设计有安全防护结构,以及冷却模块的集成。前部车身分为5 个结构单元:动力总成单元,前端冷却模块,前机舱车身,前部防护装置,机舱附件。前部车身共涉及到5个关键结构尺寸的带宽定义或边界值:前悬、接近角(空载)、接近角(满载)、前纵梁内部宽度和前纵梁高度。

动力总成单元:集成发动机、变速箱、发动机罩、悬置支架和驱动半轴。该平台匹配5款动力总成,其发动机安装端面的坐标完全统一,布置角度均为0°,且变速箱的输入输出轴高度落差为定值69.4 mm,见表6。

表6 动力总成匹配策略

前端冷却模块单元:集成散热器、散热风扇、冷凝器和中冷器。该平台存在2 种变型:国五D1 和国六D2,图8中仅中冷器的设计和位置存在差异。

图8 前端模块变型

前机舱车身单元:集成前围板、前纵梁、减振塔座、1#梁。兼顾考虑动力总成单元向最大宽度,前悬架弹簧减振器的最大包络,前纵梁的高度带宽,按照其最大边界进行设计。减振塔座与前悬架总成的接口,SUV比轿车外移6.6 mm,图9所示其它部分为平台的通用单元。

图9 前减振器塔座变型示意[6]

前部防护装置:集成吸能盒、前防撞梁,如图10所示。在动力总成单元和冷却模块初步确定之后,前部防护装置的尺寸决定了最短前悬的结构限值。这个尺寸主要由造型和碰撞性能综合决定。该平台轿车和SUV 的防撞梁为2 种变型,吸能盒长度存在差异,具体布置尺寸如表7。

图10 前减振器塔座变型示意

表7 前舱Y向布置尺寸链

表7中FOH代表整车前悬长度,其中③、④、⑤决定最短前悬结构限值,根据不同车型的碰撞星级要求,设计前防撞梁、吸能盒和防撞泡沫,从而可确定出前悬长度边界输出给造型部门。

机舱附件单元:集成了蓄电池、电子稳定系统(ESP)、真空助力器、机舱电器盒、雨刮电机、膨胀箱、发动机电控单元和悬置弹性件。附件根据动力总成单元适配为通用模块,如图11所示。

图11 附件单元布置

附件单元中真空助力器和雨刮电机的集成,又决定了整车C 点高度,如表8。副车架-转向机-真空助力器-流水槽下部钣金(++)是完全保持通用的,C点的高度差体现在悬架的高度变化(+),以及尺寸上,而尺寸是在满足雨刮结构尺寸的前提下,综合考虑机盖造型、玻璃倾角、驾驶员坐姿和视野因素综合交汇后确定的。故该平台的C 点高度可按照轿车和SUV进行2种设定,高度区间在940~1 054 mm。

表8 前舱Z向布置尺寸链 mm

其中流水槽钣金处的差异可采取将前围板和流水槽底部钣金共用,前减振塔的向位置保持不变,使用加强支架支撑C点高度,见图12。

图12 流水槽钣金结构

(3)中部模块

座舱区域是驾驶员和乘客直接接触的区域,主要目标是在满足驾驶员操作方便性的前提下,保证足够的乘员生活空间以及乘坐舒适性,按照其集成关系分为5个结构单元:前排假人坐姿及座椅骨架、驾驶员操纵装置、后排假人及座椅骨架、前围区域和中部车身结构,该模块涉及结构尺寸7个:轴距、车高、驾驶员上视野、驾驶员下视野、最小离地间隙、门槛梁和地板高度和座椅行程。

前排假人坐姿及座椅骨架:假人设定按照轿车和SUV区分,匹配2套座椅骨架安装支架,实现不同车型人体坐姿拓展,见图13。

图13 座椅骨架断面

驾驶员操纵装置:包括“三踏板”(加速、制动和离合器踏板)、转向、换挡机构和制动机构。“三踏板”和转向系统是连接前部模块和中部模块的关键纽带。“三踏板”与驾驶员坐姿匹配为轿车和SUV 两套方案,转向机构中硬点V3/V4/V5 位置相同,硬点V1/V2 及转向盘直径根据不同车型人体坐姿、仪表板造型、整车性能进行不同匹配,如图14所示。而换挡和制动机构,可共用踏板机构总成和固定方式,调整踏板面实现拓展衍变。

图14 转向机构示意

中部车身结构集成前地板、后地板、座椅横梁和门槛梁。其中前后地板均完全通用,座椅横梁根据轿车和SUV 的H30高度以及座椅骨架形式适配2套,后地板连接板以及门槛梁的长度变化以实现轴距的变化,拓展尺寸范围2 620~2 730~2 840 mm,见图15。

图15 车身底板结构拓展

(4)后部模块

后部区域主要保证足够大的行李箱空间,并携带随车工具、备胎等。后部区域分为4个结构单元:后部车身、后部防护装置、后部下方区域和备胎及随车工具。涉及5 个关键结构尺寸:后悬长度、离去角(空载)、离去角(满载)、行李箱高度和后纵梁高度。

后部车身:集成后地板、后纵梁和后轮罩。后部车身设计分为3 种形式:轿跑、轿车和SUV,均容纳小尺寸备胎,如图16所示。

图16 后部车身结构示意

后部防护装置:集成吸能盒、后防撞梁和防撞泡沫,见表9。在满足与前尾板间隙要求的基础上,后部防护装置可遵循最短后悬的结构限值,根据整车造型和碰撞要求进行适配。该平台后防撞梁通用,但吸能盒以及防撞泡沫进行差异化匹配。

表9 后舱Y向布置尺寸链

后部下方区域:备胎及随车工具集成小备胎、随车工具(千斤顶、拖车钩、轮胎拆卸扳手),均保持通用,如图17所示。后悬长度不同带来的布置位置的差异,通过设计不同尺寸的工具盒来实现。

图17 后部下方结构示意

4.2.3 整车关键尺寸参数评价

对于外部总体尺寸,定义外部尺寸比例评价其协调性;对于内部人机尺寸,定义座舱内部空间利用率,可以反映出造型设计与零件集成度的水平,具体定义见表10 与图18 空间利用示意。收集并建立竞品及本品数据库,可以判定设计的合理性和先进性。

表10 整车关键尺寸评价

图18 内部空间利用率

4.3 架构模型状态

根据关键尺寸目标值和结构集成的交汇,进行最终的整车架构布置,涵盖了平台关键尺寸的带宽和边界值,平台相关尺寸如图19所示。

图19 平台关键尺寸带宽

5 结语

整车架构设计是为了项目平台开发定义规则,统一的平台布局是通用化的基础,即平台开发的边界和开发框架,同时也定义了系统功能关系、标准化的接口和模块以及共享的工艺技术,能最大限度地进行高效率、高质量和低成本的产品开发。本文系统地阐述了结构模型的搭建方法,可作为后期车型开发的参考基础,按此方向进行统一整体布局后,后续可以逐步研究零部件的最大通用化的方法,最大限度地节约研发和生产成本,从根本上上提高产品的核心竞争力。

在未来汽车发展日益激烈的大环境下,整车开发周期会极大地缩短,在较短的开发周期里要实现产品的多样化,车辆迅速迭代升级就离不开产品的平台化、模块化技术,项目开发初期往往会有多款车型同时进行,如何实现这种极强的适应能力是今后需要努力的方向,同时滑板底盘技术、电池底盘一体化(Cell To Chassis,CTC)技术、智能驾驶需要的线控技术等,为整车架构相关的工程师提出了更大的挑战,为“四化”产品开发提出了巨大挑战。