智能汽车运动控制算法综述*

杨薪敬

(重庆交通大学交通运输学院,重庆400074)

主题词:智能汽车 运动控制 控制方法 算法

缩略语

MIMO Multi-Input Multi-Output PSO Particle Swarm Optimization HIL Hardware-In-the-Loop SMC Sliding Mode Control DOB Disturbance OBserver PID Proportional Integral Derivative

1 引言

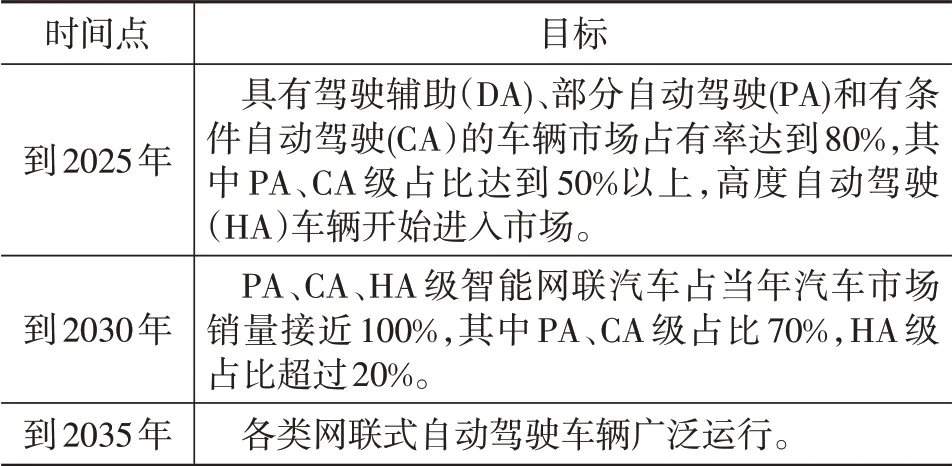

随着以人工智能为核心的信息化新技术迅速发展,汽车智能化发展的进程在不断加快。实现完全智能驾驶是智能汽车未来发展的目标,对传统汽车行业将产生颠覆性变革。我国高度重视汽车信息化、智能化发展,出台一系列政策为智能化汽车保驾护航,其中在2020年末提出的《智能网联汽车技术路线图2.0》中,明确了3个发展目标时间点(表1)。运动控制是智能汽车实现智能驾驶的核心技术之一,它的表现不仅决定汽车能否安全行驶,还影响汽车的舒适性。按照其控制目标的不同,运动控制问题按照与时间参数的关系可以分为路径跟踪和轨迹跟踪2 类。路径跟踪中参考路径和汽车运动时间参数没有关系,而后者由时间参数来决定参考轨迹。通常来说,车辆的运动控制同时包括横向运动控制与纵向运动控制,汽车运动时二者存在耦合关系,相互影响。为了减少研究难度,通常研究人员将二者解耦,分别进行研究,因此汽车运动控制通常又划分为包括横向控制、纵向控制和横纵向协同控制。

表1 中国智能汽车发展计划表[1]

本文首先阐述汽车运动控制的3 种分类,同时详细归纳分析了模糊控制、自适应控制、模型预测控制、神经网络控制汽车运动控制算法的研究现状及特点。同时指出当前技术发展的不足和未来潜在的研究方向。

2 运动控制分类

2.1 横向控制

汽车行驶并非单纯仅受汽车驱动力,同时也受到来自地面和空气传来的侧向力。横向控制其性能取决于汽车的操纵稳定性,其核心原理是通过控制操纵汽车的转向系统,包括适当控制调节汽车的横摆角、前轮偏角和转向盘转角参数变量,使汽车沿着接近期望的参考路径平稳行驶,尽可能地减少误差,确保控制精度。当前,国内外专家提出了一系列看法,研究集中在路径跟踪精度和车身稳定性,结合速度、横向误差和增量的变化率参数为标准综合衡量跟踪性能。

2.2 纵向控制

纵向控制主要涉及到汽车的动力性和制动性。通过协调汽车驱动机构和制动执行器(主要执行机构为节气门踏板和制动踏板),根据行驶中出现的不同情况改变其纵向行驶的速度和加速度,达到期望的安全行驶距离,实现自主稳定行驶。国内外学者对纵向控制系统主要采用直接式控制方案(图1)和分层控制方案(图2)。其中直接式方案通过控制器直接控制车辆的节气门开度和制动压力,实现对车辆运动的控制。而在分层控制方案中,上层控制器基于前车与本车的行车信息(包括相对速度、相对距离、前后车加速度和行车工况),综合考虑经济型、安全性和舒适性因素计算得到期望的加速度和扭矩,下层控制器根据上层控制器求取期望命令,协调驱动系统和制动系统,实现本车的行车速度/加速度控制。由于发动机是非线性时变系统,直接控制节气门开度具有不确定性,所以直接式控制往往很难达到令人满意的效果,因此大多研究采用分层式控制。

图1 直接式纵向控制

图2 分层式纵向控制

2.3 横纵向协同控制

横纵向协同控制就是同时控制横向运动与纵向运动。汽车在实际行驶时,通常情况下会受到来自多个方向的作用力。但是汽车行驶工况复杂,汽车横向运动与纵向运动之间存在着复杂的强耦合关系,因此可看作为一个高度非线性的运动约束系统,存在车辆参数不确定性的问题,这使得实际条件下横纵向协调控制比较困难。横纵向协同控制一般由2层控制器组成,上层控制器的作用是通过控制汽车运动时转向盘的转角,缩小横向与航向之间的偏差,实现汽车对期望路径跟踪的准确性。下层控制器的作用是控制执行器,求取汽车节气门开度和制动力矩,达到合理控制行车速度的目的。横纵向协同控制的效果关乎能否实现对路径规划中期望路径的准确跟踪,而且对汽车行驶的稳定性、舒适性和安全性也有较大提升。

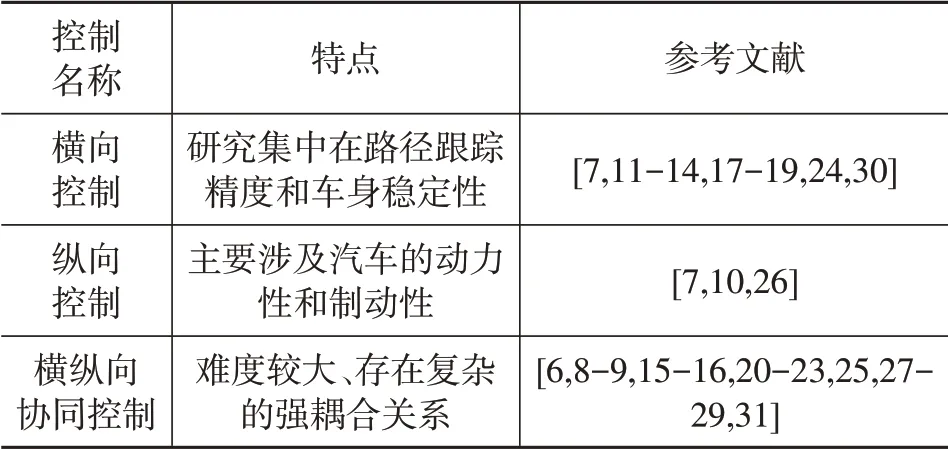

汽车运动控制分类特点和参考文献见表2。

表2 汽车运动控制分类

3 汽车运动控制算法分类

汽车运动控制算法有多种,国内外学术届和汽车行业研究人员也一直在进行研究与改进。对于控制算法有如下评价维度:

(1)实时性;

(2)鲁棒性;

(3)精准性;

(4)适应性;

(5)抗扰动性。

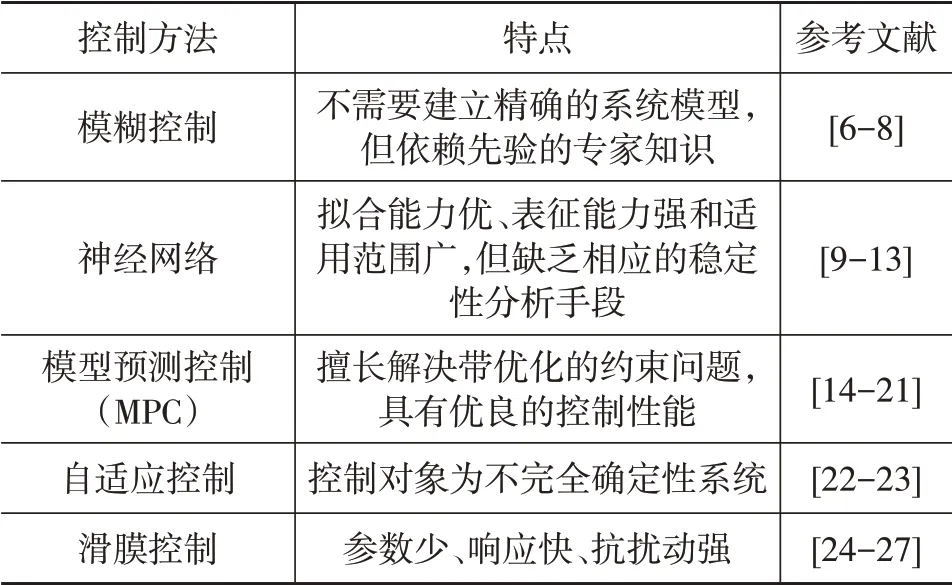

各种控制算法各有优势,主要有模糊控制、神经网络控制、模型预测控制(Model Predictive Control,MPC)、自适应控制和滑膜控制(表3),其它控制算法中PID控制是经典的算法。

表3 控制算法分类

3.1 模糊控制

模糊控制是一种基于模糊数学思想的智能控制方法,主要包括模糊集合化、模糊逻辑推理和模糊语言变量。该控制理论优势在于不需要建立精确的系统模型,但依赖先验的专家知识,需要进行大量的试验标定,缺点在于自身学习能力较差。近年来,针对其研究较少,且通常为与其它控制方法结合使用。例如,合肥工业大学张炳力等通过利用神经网络较强自学能力的优势,结合模糊控制理论设计轨迹跟踪控制器,在直道或弯道较低速度的限制行驶场景下,该方法具有良好的控制效果,精度较高、稳定好。但在其它行驶条件下,控制效果一般。重庆交通大学的雷敏分别利用模糊控制结合PI控制算法设计了纵向控制器,基于模糊预瞄PD 控制算法设计了横向控制器,所设计控制器能够消除横纵向运动的影响。文献[8]考虑到车辆行驶过程中车辆质量和纵向速度变化的影响以及路面附着系数的影响,设计了一种具有加性范数有界不确定性(Additive Norm-Bounded Uncertainties)的T-S模糊模型,在模糊Lyapunov函数框架下设计一种基于模糊观测器的车辆动力学输出反馈转向控制方法。试验证明基于T-S 模糊观测器的输出反馈控制器相对于CarSim中嵌入的驱动器模型具有一定优势。

3.2 基于神经网络的汽车运动控制

神经网络作为人工智能的重要发展方向,在智能汽车环境感知、运动控制、行为决策领域具有广泛应用的前景。深度学习具有拟合能力优、表征能力强和适用范围广的特点。与传统的控制方法不同,基于神经网络的汽车运动控制研究尚且处于起步阶段。

北京工业大学的张吉研究了在复杂场景下的智能化运动控制模型和方法,提出“元动作决策-车辆控制”二分层智能汽车智能运动控制模型。在此基础上,使用深度学习算法对车辆控制系统进行优化,提出了基于深度确定性策略梯度的车辆控制方法。文献[10]设计了一种基于深度强化学习的新型自动制动系统,并通过试验研究表明,在不同的不确定环境下该系统均能表现出理想的控制行为,并且避免了碰撞,也不会发生任何错误。文献[11]针对车辆在极限行驶条件下,提出了一种新的横向运动控制方法,控制方案由一个鲁棒转向控制器和一个自适应神经网络(Adaptive Neural Network,ANN)近似器组成。该方法可以在保持自主车辆横摆稳定性,以及在行驶条件限制下最小化横向路径跟踪误差。同时将车辆的横摆稳定性保持在或接近轮胎摩擦的物理极限。文献[12]针对自主车辆的路径跟踪任务,提出了一种双隐层输出反馈神经网络、快速非奇异终端滑模控制策略,并通过李雅普诺夫方程验证了控制系统的稳定性。与常规滑模控制器和非奇异终端滑模控制器相比,所设计的控制算法具有更高的跟踪精度、更快的收敛速度和更强的鲁棒性。文献[13]为了提高车辆的横向运动控制能力,提出了一种基于改进RBF 神经网络的滑模控制策略。用RBF 神经网络代替滑模结构的切换控制。在滑模控制的基础上,采用改进的粒子群优化方法对RBF 网络进行了优化,使得滑模控制速度更快,抖振抑制效率更高。

基于神经网络的控制系统,具有不依赖于车辆动力学模型的优势,但是目前研究较少,主要问题在于缺乏相应的稳定性分析手段。同时由于汽车行驶要求代码具有较高的安全性和可解释性,因此严重限制了神经网络技术在实车上的应用。

3.3 模型预测控制(MPC)

模型预测控制(Model Predictive Control,MPC)擅长解决带优化的约束问题,具有优良的控制性能,广泛应用于汽车的横向控制研究中。对于模型预测控制,重庆交通大学相关团队开展了一系列研究。邵毅明教授等人为解决在车速较高时汽车跟踪效果的问题,综合考虑轮胎侧偏角对于车辆行驶稳定性的影响,设计一种线性时变模型预测控制器。该方案即使在车速较高时的行驶工况下控制器依然能实现对参考轨迹的准确跟踪。路宏广等为解决在复杂工况中传统模型跟踪控制精度不高、鲁棒性差等一系列问题,设计一种鲁棒模型预测轨迹跟踪控制策略。在不同行驶工况下,该控制器能够在保证智能驾驶车辆跟踪精度的前提下,提高车辆行驶的稳定性,同时具有较强的鲁棒性。陈亚伟等设计了一种基于多输入、多输出模型预测控制(MIMO-MPC)方法的自主应急转向系统,该系统的优点在于比传统单输入、单输出模型预测控制效果更好。

长安大学高奇提出在已知车辆行驶轨迹的情况下,通过纯跟踪算法计算横向偏差,结合模型预测控制算法的车辆横向控制策略,并通过仿真验证。吉林大学的钟思琪研究了在不同场景下的跟踪控制方法,为解决曲线型目标路径的跟踪问题,提出了基于近似跟踪误差的MPC路径跟踪横向控制方法,针对非线性MPC复杂程度高的问题,进一步提出了分段线性近似误差的线性时变路径跟踪控制方法,并且通过实车验证了有效性。张冰博士研究了全线控电动汽车在不同行驶模式下的轨迹跟踪控制方法,得到了更高效的智能驾驶体验。Taghavifar 等研究了基于多约束非线性预测控制模式的自主地面车辆路径跟踪控制器设计方法,该方法提高了车辆的瞬态性能,并考虑了防侧翻准则。

3.4 自适应控制

自适应控制方法的控制对象为不完全确定性系统,符合汽车行驶过程,该算法优点在于可以依据数据信息实时调节控制系统的自适应率。苏树华等提出了一种机器人驾驶车辆横向自适应反演切换控制方法,从而实现不同速度工况下的车辆稳定转向和路径跟踪。文献[23]提出了一种自适应轨迹跟踪策略的半实物仿真研究,该策略由一种基于知识的自适应机制组成,能够自动引导装甲车沿预定路径前进。针对建立的汽车模型,利用粒子群算法(PSO)建立知识库,根据不同的车速和航向误差组合对控制器参数进行优化。同时,开发了自适应机构实现自动调整控制器参数。该自适应控制器能够成功地引导装甲车沿HIL道路行驶,横向误差降低了87%。

3.5 滑模控制

滑动模式控制(简称滑模控制)具有参数少、响应快和对外抗扰度能力强的特点。Tagne 等设计和验证了基于自主高阶车辆滑模控制的车辆横向控制器,根据多个试验方案表明该方法具有良好的鲁棒性。中南大学自动化学院余伶俐等提出一种分布式横纵向有限时间滑模控制策略,用于实现车辆队列横纵向控制。Norouzi 等人设计了一种用于智能驾驶车辆的自动变道控制器。采用了自适应滑模控制。在自适应滑模控制中,为了避免抖振,引入了模糊边界层。对基于滑动的开关增益采用自适应控制律,该自适应控制律避免了计算系统不确定性上界的问题。Akermi 等提出了一种新型滑模控制(SMC)的自动车辆路径跟踪控制策略。模型包括滑模控制、径向基函数神经网络(RBFNN)和干扰观测器(DOB)算法,其中由模糊系统提供SMC 增益的自动调整,以补偿系统参数的变化。DOB 用于估计失配干扰,RB⁃FNN 用于评估不确定性。将该控制器应用于高速极限行驶条件下和不同路面附着条件下的自主车辆路径跟踪问题。

3.6 其它控制方法

江苏大学臧勇考虑到汽车行驶全局环境具有时变性,单一控制方法无法解决全局状态的差异性需要,采取可拓控制方法,完成多区域切换控制,全局的跟踪控制精度得到提高。文献[29]针对智能驾驶汽车横向和纵向动力学的耦合控制问题,采用双耦合控制器:其中第1个控制器采用李雅普诺夫控制技术,而第2 个控制器采用带滑模的沉浸不变方法,从而确保对参考轨迹的鲁棒跟踪,并且重点考虑到车辆横向和纵向动力学之间的强耦合的影响。

PID控制是经典的控制算法之一,其结构简单,可靠性强,应用成熟,是工程应用中使用最广的控制器,在学术研究中多用于汽车纵向控制。Wang 等基于PID 控制,设计了一种PID 反馈控制的智能车辆路径跟踪控制策略。该控制策略能够保证智能汽车在不同速度下的路径跟踪,具有良好的跟踪精度、实时性和车辆行驶稳定性。作为最为成熟的控制器,将PID算法与其它控制算法结合,亦是研究中常用的思路,例如文献[31],提出一种基于MPC与PI控制器结合的路径跟踪协调控制方法。

4 总结

当前,针对智能驾驶汽车的横纵向控制研究已经取得丰硕的研究成果,但依然存在一些不足,未来研究应专注以下5方面的改进。

(1)理论研究应加强实践考验。一些控制理论仅提出理论,或者在仿真软件中进行验证,并未在实车环境中验证。

(2)汽车在实际行驶中面临的实际工况复杂度远大于实验仿真设定的复杂度。在学术上研究多集中在侧向加速度较小的工况下,对于极限工况的研究应该深入。有研究表明智能汽车在中高速下,道路曲率的变化对轨迹跟踪控制精度影响较大。同时道路环境复杂,尤其山区道路曲折坎坷,需要充分考虑山区道路曲率不连续、路面突变、气候变化、隧道和下坡路段多、地面附着系数变化大的复杂工况,才能解决智能汽车行驶中的安全性、稳定性和舒适性,推进智能驾驶汽车的大规模应用。

(3)为了简化研究难度,对于汽车控制研究多采用车辆二自由度模型。但当行驶工况复杂时,二自由度模型并不能准确反映车辆动力学特性。轮胎也会出现不同的程度的非线性特征。因此,未来研究中需要建立更高自由度的动力学模型,当然这会增加控制的难度。

(4)多考虑复杂工况下的横纵向协同控制问题。一些研究对于横纵向控制进行解耦,虽然降低了难度,但是汽车行驶工况复杂,在实际工况中横纵向协同控制不可避免,建议多进行汽车横纵向协同控制研究。

(5)单一算法缺点明显,多算法融合发展成为趋势。越来越多的算法互相融合,相互协同控制,弥补互相的不足,逐步成为智能汽车运动控制的研究趋势。