纯电动商用车动力系统匹配设计研究及应用

徐世福 冯潮星 田晓瑞 金丹

(陕西保利特种车制造有限公司,西安710200)

主题词:动力系统 驱动电机 磷酸铁锂动力电池 自动变速器(AMT) 整车控制器

缩略语

1 前言

随着“双碳”目标的提出和汽车节能减排技术的发展,新能源汽车在市场上渗透速度加快,主要以纯电动汽车为代表的汽车产业电动化发展特征明显。纯电动汽车技术关键是提高续驶里程和动力性能,零排放、节能性、环保性和智能化特征是纯电动汽车可持续发展的驱动力。目前,纯电动汽车传动动力系统存在动力性差、车速适应范围窄、电机效率低、价格高和体积大的问题。

电控机械自动变速器(Automated Mechanical Transmission, AMT)可以使驱动电机处于高效运行区间,经济性、动力性及车速改善显著,这对于商用车节能减排的意义重大,对于实现“双碳目标”的贡献巨大。采用AMT 传动形式的纯电动车可以有效解决商用车技术的难点,同时进一步提高换挡的操控性。

2 纯电动商用车动力系统匹配

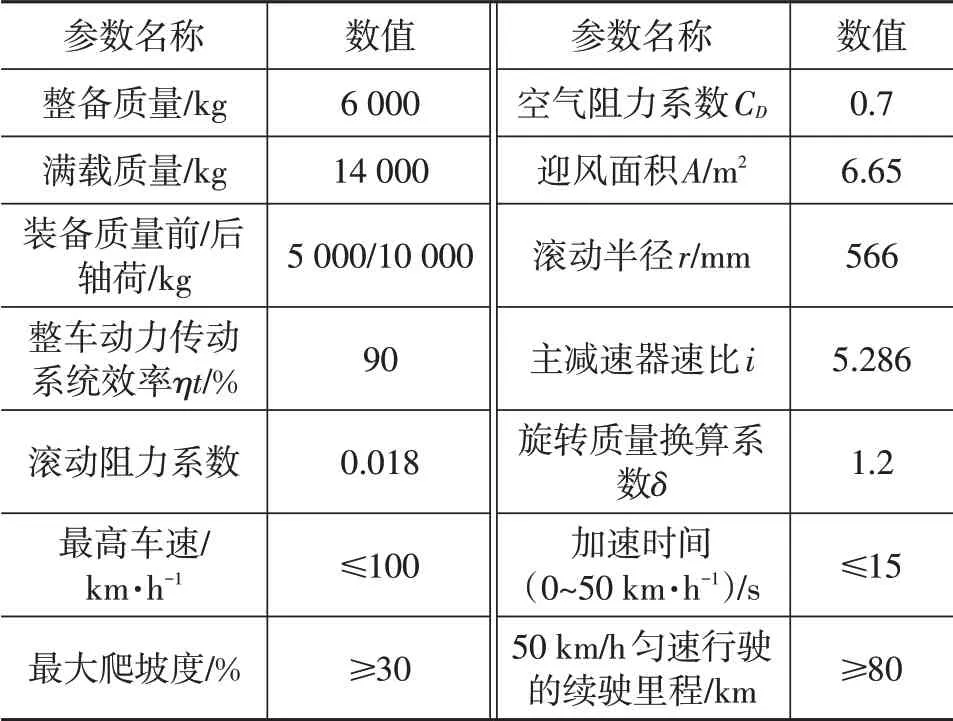

2.1 纯电动商用车基本参数及设计要求

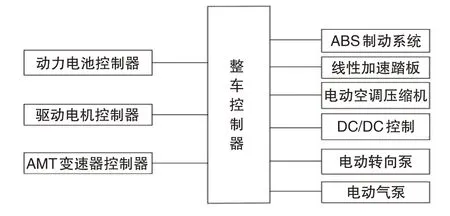

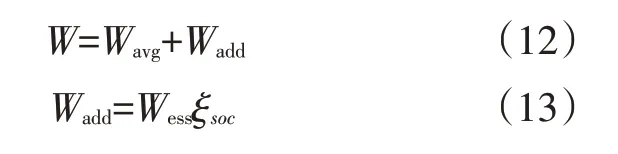

纯电动商用车动力系统主要由4 部分组成:驱动电动机、动力电池、传动系统和控制系统。传动系统由AMT、传动轴、驱动桥和轮胎组成,控制系统主要由整车控制器、电机控制器、AMT 控制器(TCU)和动力电池控制器组成。AMT 与驱动电机同轴连接,AMT 可以调速、增扭矩,具有小功率电机驱动大载荷的特性。动力系统布置如图1所示,整车基本参数见表1。

图1 纯电动商用车的动力系统构架

表1 纯电动商用车整车基本性能及设计参数

2.2 驱动电机匹配

永磁同步驱动电机的特点是效率高、节能性好、转矩大、驻坡启动较容易、平滑调速、操作平稳、体积和质量小、功率密度高和维修简单的特性。因此,选择永磁同步电机作为驱动电机是最佳方案。

纯电动车的驱动电机决定着整车动力性能和经济性。最高车速、最大爬坡度和最大加速度是选择驱动电机的关键因素。

2.2.1 满足最高车速要求的驱动电机功率的确定

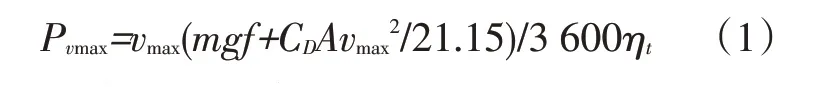

最高车速是车辆动力性的重要指标,也是车辆设计的关键指标之一。车辆最高车速下驱动电机的最高功率为:

式中,P为最高车速功率;为最高车速;为总质量;为重力加速度;为滚动阻力系数;C为风阻系数;为迎风面积;η为传动总效率。

2.2.2 满足最大爬坡要求的电机功率的确定

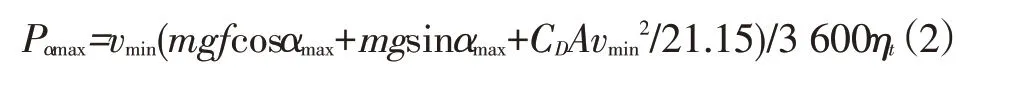

最大爬坡度是车辆动力性的重要指标,也是车辆设计的关键指标之一。车辆最大爬坡度下的最大功率为:

式中,P为最大功率;为坡度角;为最低速度。

2.2.3 满足加速时间要求的电机功率的确定

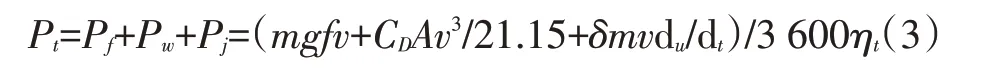

加速时间是车辆动力性的重要指标,也是车辆设计的关键指标之一。从0~50 km/h的加速需要的最大功率为:

式中,P为滚动阻力功率;P为空气阻力功率;P为加速阻力功率;为车速;为总质量;为重力加速度;为滚动阻力系数;C为风阻系数;为迎风面积;η为传动总效率;d/d为加速度;为旋转质量换算系数。

2.2.4 计算结果

(1)当最高车速为100 km/h 时,所需的最大功率P为145 kW。

(2)当车速大于10 km/h(坡度30%)时,所需要的功率P为126 kW。

(3)当车速从0 加速到50 km/h,所需的功率P为175kW。

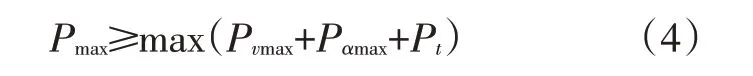

根据整车性能设计要求,选择驱动电机峰值功率取最大值,即:

为了满足整车性能,同时考虑到纯电动商用车附加功率需求,主要包括电动转向泵功率、电动气泵功率、AMT 电动换挡电机功率、电动空调压缩机功率,最后确定的整车总功率需求为185 kW。

2.2.5 驱动电机峰值转矩和额定转矩的确定

根据车辆设计要求驱动电机峰值转矩,即:

式中,为驱动电机最大扭矩;为轮胎滚动半径;为总质量;为重力加速度;为滚动阻力系数;为最大传动比;η为传动总效率。

当以满载行驶时,驱动电机最大转矩需求为725 N·m,综合考虑附件对功率的需求,额定功率定选择为100 kW。根据设计要求以及电机选择要求可知:

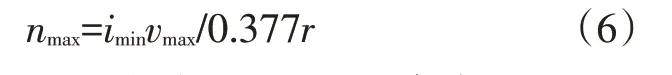

式中,为驱动电机最大转速;为最高车速;为最小传动比;为滚动半径。

通过计算可知驱动电机转速为2 500 r/min(见表2)。

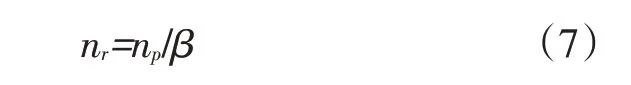

根据设计车辆设计要求,驱动电机转速的关系公式为:

式中,为弱磁倍率,取值范围1.2≤3.5,本方案取2.15;n为额定转速;n为峰值转速。

驱动电机峰值转矩为:

式中,T峰值转矩;P为峰值功率;n为额定转速。

带入数据,求得:T=1 070 N·m。

根据计算结果及设计要求,最终选择驱动电机的具体参数要求如表2所示。

表2 驱动电机基本参数

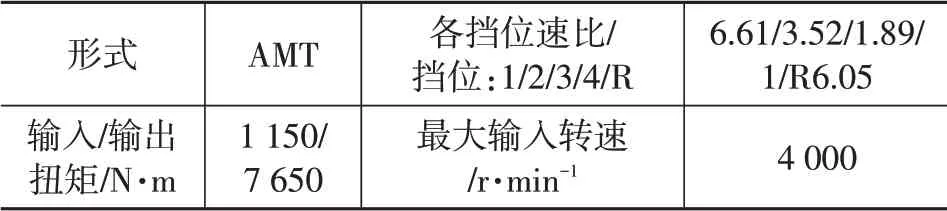

2.3 AMT的参数匹配

纯电动商用车变速器采用AMT自动变速器,可以满足车辆低速爬坡、最高车速、经济高效区域的要求。采用永磁同步驱动电机与AMT 构成总成的传动方案,使车辆动力性强、可靠性高、电耗低,能够较大幅度提升车辆的驾驶舒适性和运营效益,4挡AMT目前是行业主流、成熟的、可靠性很高的自动变速器,使用范围广,可以满足低挡良好爬坡性和高挡高速性的要求,所以选择4 挡AMT 自动变速器,额最大输入扭矩达1 150 N·m,最高输入转速为4 000 r/min。

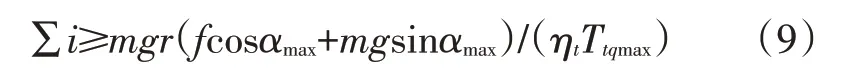

确定最大传动比的主要影响是最大爬坡度、附着率和汽车最低稳定车速。

最大传动比为:

式中,Σ总传动比;为最大速比;为主减速比;η为传动效率;T为最大转矩。

通过计算可知:≤8.324,≥3.786,总传动比Σ=19.7。i为最大速比;i为主减速比;主减速比i=5.286,即AMT变速器速比i=3.727(表3)。

表3 AMT变速器速基本参数

3 动力电池的参数匹配

磷酸铁锂电池特点是电压高、密度大、循环次数多、安全性高、自放电率小。选取的动力电池组参数和性能对车辆的动力性和续驶里程有非常大的影响。动力电池组的主要参数有电压等级、额定容量、充放电倍率和使用温度范围,其数值的确定取决于电池的功率因素和能量因素,在选定动力电池组的高压平台等级时,不仅要保证电机和其它辅助电器件的电压范围相一致,还要保证动力电池组的放电功率能够达到驱动电机工作时所需功率的要求,还要满足车辆设定的续驶里程的需求。

3.1 动力电池组容量计算

动力电池组的容量需要综合考虑车辆设定的行驶里程需要消耗的能量,同时要考虑比功率、比能量、能量效率、放电水平和循环寿命水平。一般情况下先按照车辆在匀速行驶100 km 工况下消耗的能量来确定。需求的功率为:

式中,P为等速功率;为车速;为总质量;为重力加速度;为滚动阻力系数;C为风阻系数;为迎风面积;η为传动总效率。

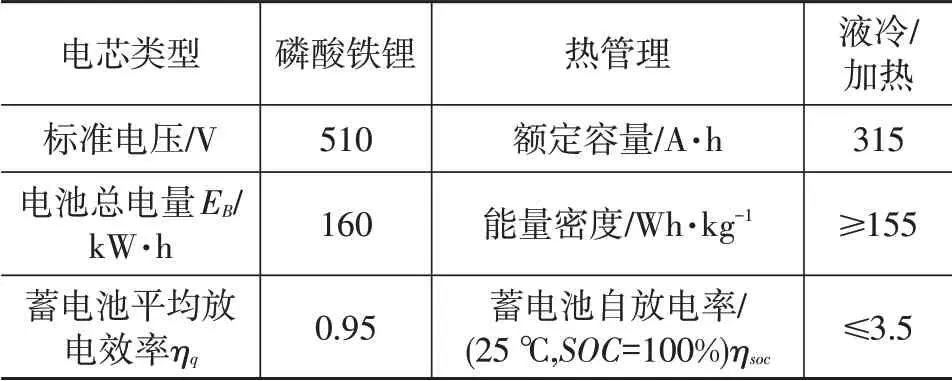

按照=50 km/h;带入得=46.6 kW。动力电池组能量为:

式中,为动力电池组实际续驶能量,为续驶里程,为续驶时间。

计算得出=93.2 kW·h;

式中,按照消耗的电量20%计算;ξ有效放电容量系数按0.8计算。

通过计算可知:=32 kW·h。

式中,为电池组总能量;为电池组电压;为电池组容量。

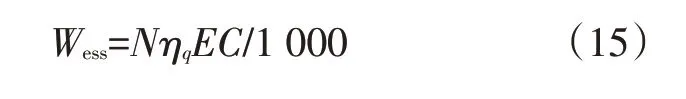

计算可知电池额定容量为=315 A·h,磷酸铁锂动力电池基本参数见表4。

3.2 动力电池组数目选择

根据锂电池的结构和特点,动力电池组一般都是由众多单体电芯通过串、并联组合的方式组成,成组后满足续驶里程时的能量为:

式中,为电池单体个数;为单体电池工作电压;为单体电池容量;η为电池组平均放电效率。

根据上述公式确定的电池基本参数见表4。

表4 磷酸铁锂动力电池基本参数

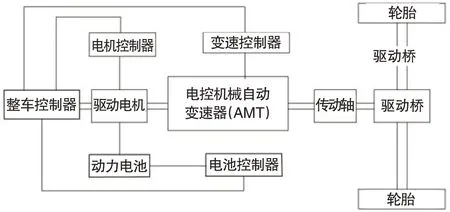

4 整车控制器系统参数匹配

整车一体化控制器系统根据驾驶员的驾驶意图、整车行驶状态和整车各零部件(包含AMT、驱动电机、动力电池等)的运行状态,来实现车辆的自动起步、自动换挡和决定驱动电机的转矩输出、高压电的闭合和断开、电机启动或停机操作。整车控制器系统主要包括驱动电机驱动器、AMT、动力电池控制器、电动转向助力油泵驱动器、永磁同步电机驱动器、电动气泵驱动器、DC/DC 控制器、绝缘监测仪控制器、电动空调压缩机、高压仓(快充、电加热、上装的高压配电)。

4.1 整车控制器系统构架及策略

整车控制器是控制系统的核心,承担了驾驶员意图、数据交互管理、安全故障管理、能量流管理分配的任务。对车辆的动力性、安全性和经济性有决定性的作用,整车控制器实时动态检测关键部件的运行情况,并及时对出现的情况进处理,保证车辆运行良好的状态。实现信息共享和全局控制,改善驾驶舒适性。整体构架及策略如图2所示。

图2 整车控制器系统构架及策略

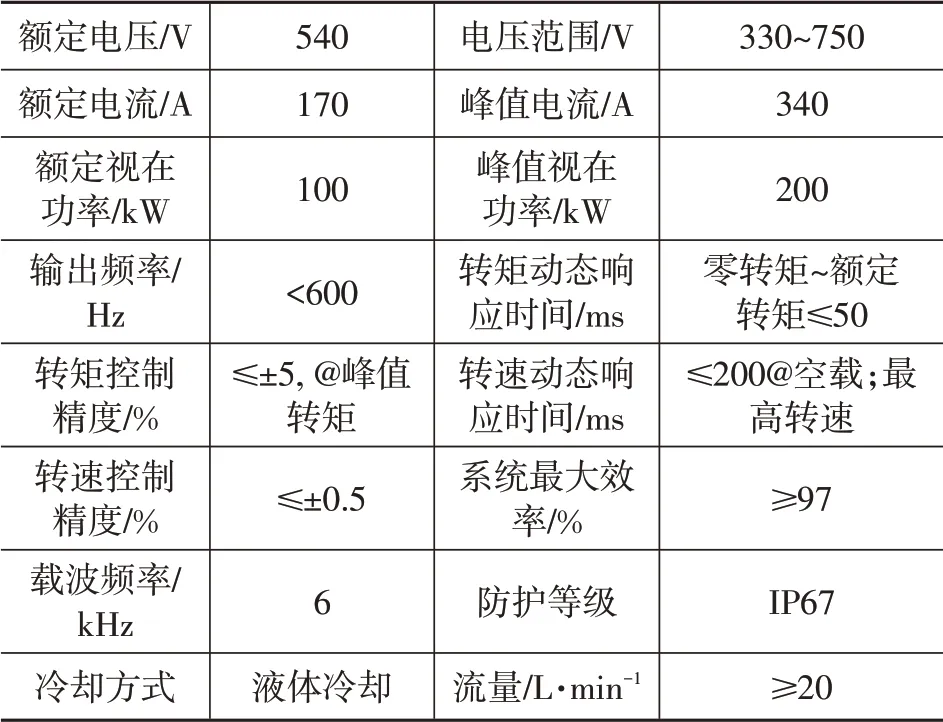

4.1.1 驱动电机控制器电气参数

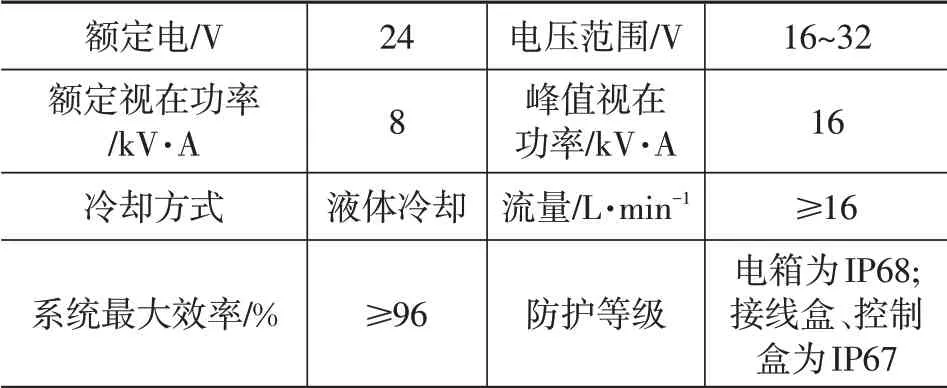

驱动电机控制器是通过对驱动电机电流、电压进行控制,是控制驱动电机与动力电池之间的能量转换装置,主要功能是根据档位、电动踏板、刹车指令,将动力电池储存的电能转化为驱动电机的电能,来控制电动汽车的启动、运行、进退、爬坡和制动能量回收(表5)。

表5 驱动电机控制器电气参数

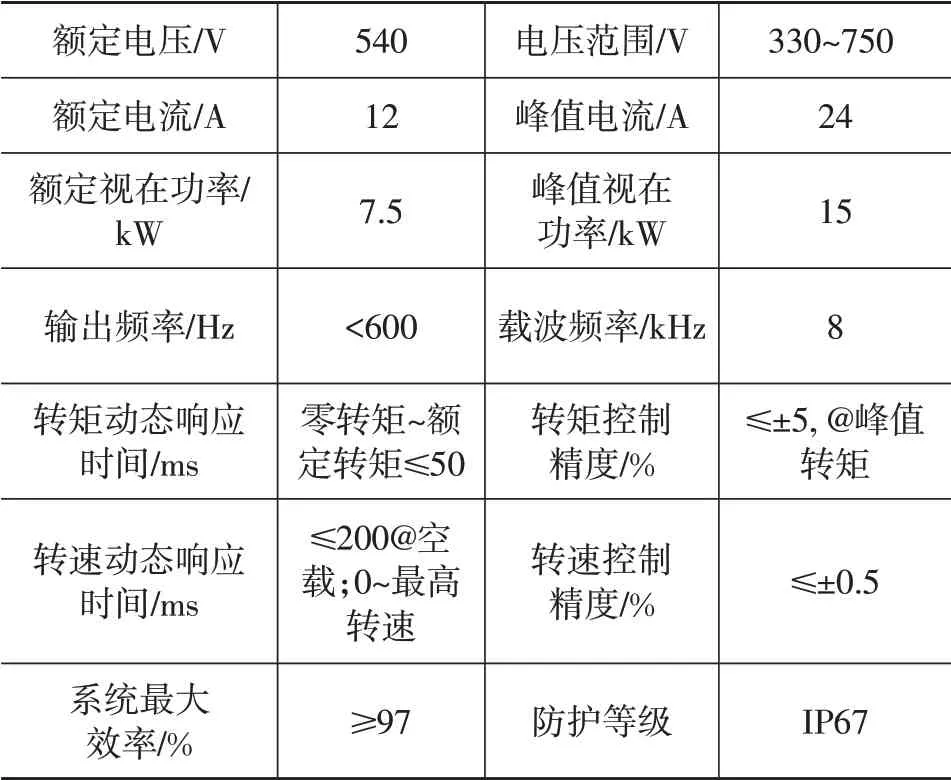

4.1.2 电动转向泵控制器电气参数

电动转向泵控制器是电动助力转向系统的主要组成部分,通过电机控制器控制车辆的转向泵,按驾驶员意图控制车辆行驶的方向,同时要确保转向的灵活性、操控性、稳定性和舒适性(表6)。

表6 电动转向泵控制器电气参数

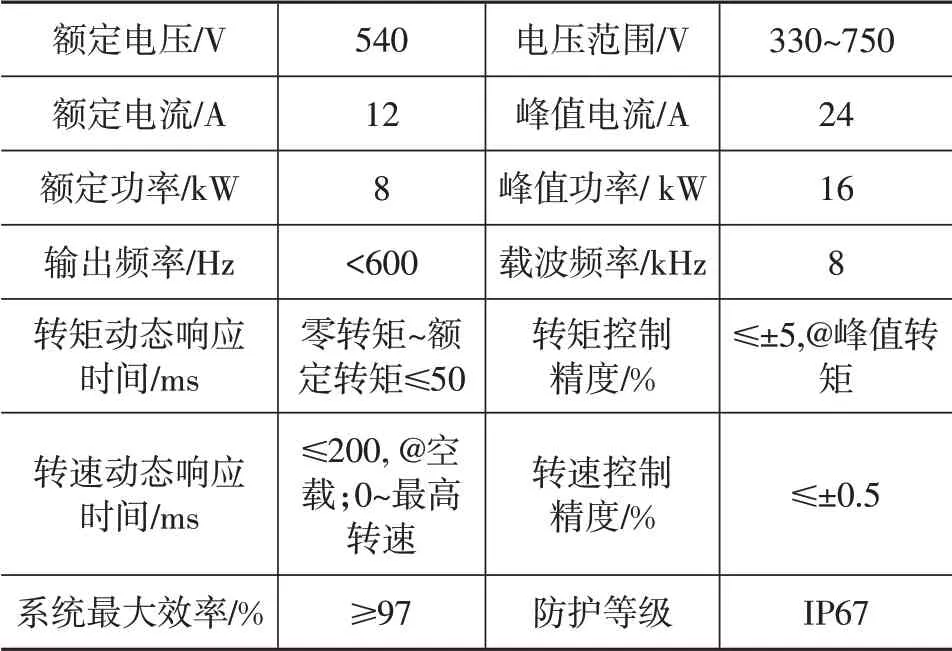

4.1.3 电动空压机控制器电气参数

电动空压机控制器是通过控制纯电动车独立气泵的空气压缩机,来实现给车辆提供制动以及控制部件的气源,通过变频控制实现系统输出压力控制的方法,参如表7所示。

表7 电动空压机控制器电气参数

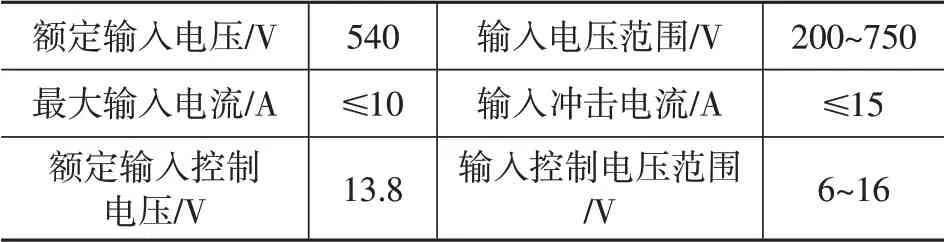

4.1.4 DC/DC电气参数

DC/DC 变换器作为电动汽车动力系统中重要部分,DC/DC 系统由功率模块、驱动模块、控制模块组成,功能是为动力转向系统、空调和其它辅助设备提供所需的电源,参数如表8所示。

表8 DC/DC电气参数

4.1.5 绝缘监测仪

绝缘监测仪是一种针对电源系统主线及分路的进行在线实时检测绝缘状态进行管理的装置,具有高可靠性、高安全性、人性化的特点,主要作用是电流电压状态监测及故障报警、绝缘状态监测及故障报警、实时接地回路监测、系统电流检测诊断、回路绝缘分级预警、接地历史记录分析、电压平衡功能、蓄电池回路监测功能、系统分布电容检测功能、交直流电压监控,参数如表9所示。

表9 绝缘监测仪

4.2 AMT控制系统

TCU接受到整车控制器的信号,通过转换输出信号,控制AMT 换挡电机实现选挡、离合器分离和结合进行联合操纵,离合执行机构和选换挡执行机构接收从TCU 传输过来的信号实现传动力的中断、挡位变换、传动力的恢复一系列快速的过程。驱动换挡机构实现不同工况、不同负载、不同车速下的自动换挡目的,从而满足车辆使用要求,AMT 控制系统参数见表10。

表10 AMT自动变速器控制系统电气参数

4.3 动力电池控制器电气参数

动力电池控制器通过控制动力电池,对动力电池进行系统管理及故障监测,最终转换输出不同的电压和电流,将满足不同的系统要求,从而实现对纯电动商用车整车供电,实现高低压控制管理、电池热管理和电池故障诊断,满足车辆使用的安全性、可靠性和动力性要求,动力电池控制器基本参数见表11。

表11 动力电池控制器电气参数

5 试验验证

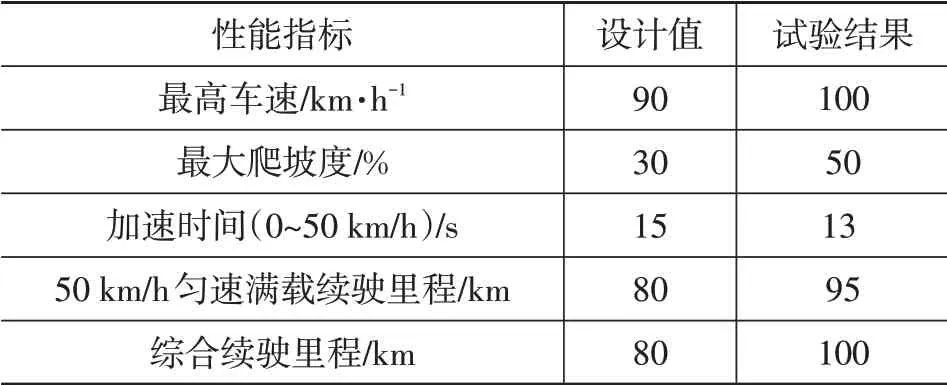

将试验样车在C-WTVC 循环工况(GB/T 27840—2021)下进行整车性能测试,结果如表12所示。

表12 车辆设计与试验性能指标

根据试验结果可知:纯电动商用车动力系统的关键零部件的设计及选择满足车辆实际工况使用要求,整车总体性能指标已经优于设计指标,车辆可靠性、安全性、稳定性良好,可以达到用户实际使用要求,同时车辆进行批量生产和车辆进行实际使用中产品性能良好,可靠性、安全性、稳定性良好。

6 结论

针对纯电动商用车客户使用要求,根据整车设计指标,对驱动电机、AMT、动力电池、整车控制器、AMT控制器和动力电池控制器进行匹配研究,进一步优化性能并进行性能验证。达到车辆的设计动力性和续驶里程目标,满足车辆使用要求,重新匹配设计驱动电机、AMT 和动力电池系统之间的参数,提高了车辆经济性。

车辆使用中可以实现高可靠性、高动力性、耗电低和清洁环保的目的,采用低转矩、高转速电机,拓宽电机高效区,增大爬坡度,实现车辆工作在高效区。此外,车辆具有运行噪音低、运行平稳、保养维护便利、维护时间短和维护成本低的优势。