304/Q235复合板多主元高熵化焊缝的组织与性能

刘德佳, 扎学安, 王伟雄, 唐延川, 赵龙志, 徐宏明

(1. 华东交通大学 材料科学与工程学院, 江西 南昌 330013;2. 扬州昇业机械有限公司, 江苏 扬州 225000)

双金属层状复合材料可充分发挥两种金属各自的优势,降低贵金属消耗和制造成本,具有很高的社会、经济效益[1-2]。其中以不锈钢为覆层、以碳钢为基层的不锈钢复合板应用最为广泛,在海洋工程、石油工程、化工等领域都有大量应用[3-5]。工程应用中,焊接是实现不锈钢复合板连接的重要手段。由于基层与覆层材料成分存在显著差异,不锈钢复合板焊接时C、Cr、Ni等元素会发生迁移,造成基层焊缝产生脱碳层导致软化,在界面附近形成马氏体组织导致脆化,覆层焊缝形成增碳层导致硬化,造成覆层焊缝耐蚀能力下降、覆层焊缝组织变化等诸多问题[6-8]。此外,由于两种材料的物理特性差异,如奥氏体不锈钢的线膨胀系数约为碳钢的2倍,而热导率仅为碳钢的1/3,焊后易产生较大的残余应力[9-10]。

为解决上述问题,同时满足不锈钢复合板焊接接头对力学性能与耐蚀性能的要求,使用不同的填充材料分层逐次焊接基层、过渡层与覆层的焊接工艺被广泛采用。基层焊缝采用与母材强度相匹配的焊材,比如ER50-6焊丝、ER70S-6焊丝、E4315焊条等[8,11]。过渡层金属一般采用高Cr、Ni含量的填充材料或镍基焊材,以阻碍C元素向不锈钢扩散,降低覆层焊缝产生Cr23C6并发生晶间腐蚀倾向,减小马氏体带宽度,也能够缓解由于温度变化产生的热应力[12-13]。覆层常采用ER-309L焊丝、ER310焊丝、E309焊条、A042焊条等进行填充,以保证不锈钢复合板覆层Cr、Ni元素含量,进而获得与不锈钢覆层相近的微观组织及耐蚀能力[7,14]。但上述措施工艺复杂,需要更换不同的焊缝填充材料,限制了焊接生产效率[5,15]。

近年来,多主元高熵合金在焊接领域的应用得到了广泛的研究。Bridges等[16]以高熵合金NiCuCoFe0.25Mn1.75为钎料,通过激光钎焊实现了Inconel718合金的高质量连接。最近,Liu等[17]设计了CoZnCuMn0.8Si0.2与FeCoCrNiMn多主元焊料,通过激光填粉焊接实现了6061铝合金与304不锈钢异种金属的焊接,焊缝满足形成高熵合金的热力学条件,形成了简单的固溶体组织,有效抑制了金属间化合物的生成。此外,Liu等[18]成功使用FeCoCrNiMn、CrFeNi2.4Al0.6高熵合金材料实现了SMA490BW耐候钢和304不锈钢的异种钢焊接,证明了多主元焊料用于碳钢和不锈钢焊接的可行性。因此,基于焊缝高熵化设计的多主元填充材料或许能够作为单一焊料实现不锈钢复合板的可靠连接,但目前相关文献鲜有报道。据此,本文以高熵合金热力学条件为设计依据,提出了一种多主元混合粉末CrNi2MnTi0.5Al0.5作为单一焊缝填充材料用于304/Q235不锈钢复合板焊接,并依据不锈钢覆层常用焊材相似成分的Fe基粉末设置对照组试验,分析多主元高熵化焊料连接不锈钢复合板的可行性,探索焊缝填充材料与焊缝组织、接头性能之间的关系。

1 试验材料与方法

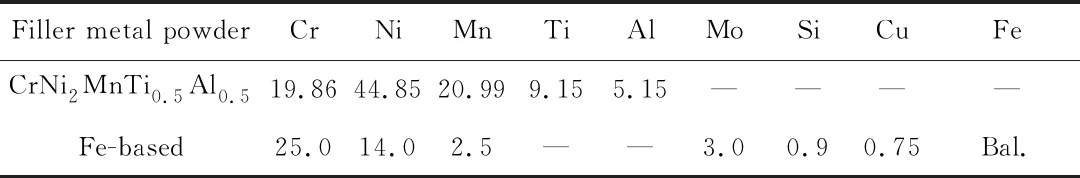

以厚3 mm的304/Q235复合板为被焊材料,其中Q235钢基层与304不锈钢覆层的厚度分别为2 mm与1 mm。采用纯度大于99.99%、粒度为48~355 μm的铬、镍、锰、钛、铝等纯金属粉末,通过机械搅拌获得CrNi2MnTi0.5Al0.5混合粉末。采用不锈钢覆层常用焊丝相似成分的Fe基粉末为对照组试验,两种焊缝填充材料的化学成分见表1。

表1 两种焊缝填充粉末的化学成分(质量分数,%)

焊前对304/Q235复合钢板开夹角为60°的“X”型坡口,采用LDM2500-60半导体激光器和K1000M4i-A数控系统,对不锈钢复合板进行两道次激光同轴送粉焊接。工艺优化后选定的焊接工艺参数为激光功率1400 W,焊接速度250 mm/min,保护气流量15 L/min,送粉速率16 g/min,激光光斑大小φ1.5 mm,母材间隙0.7 mm。焊后采用线切割切取焊缝横截面为金相试样,经研磨和抛光后,采用体积分数为4%硝酸酒精溶液腐蚀Q235碳钢一层,采用王水腐蚀304不锈钢母材及焊缝。采用光学显微镜(OM)、扫描电镜(SEM)及能谱分析(EDS)测试焊缝的微观结构与元素分布。采用X射线衍射(XRD)测试焊缝区物相结构。采用维氏硬度计测试焊接接头的显微硬度,硬度测量时载荷砝码200 g,加载时间10 s。采用哑铃状拉伸试样(26 mm×10 mm×3 mm)测试焊接接头的横向拉伸性能,应变速率为1×10-3s-1。对两种焊缝试样及304不锈钢覆层母材在CS系列电化学工作站测试其在3.5%NaCl 盐溶液中的动电位极化曲线,采用饱和甘汞电极(SCE)和铂片作为参比电极,外加辅助电极组成三电极系统,扫描速度为0.5 mV/s,在-1.8~0.5 V范围内进行动电位极化试验。

2 结果与分析

2.1 接头微观组织

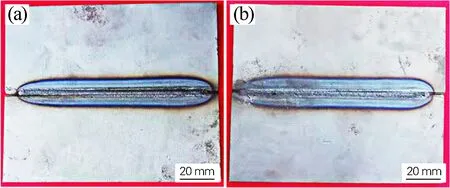

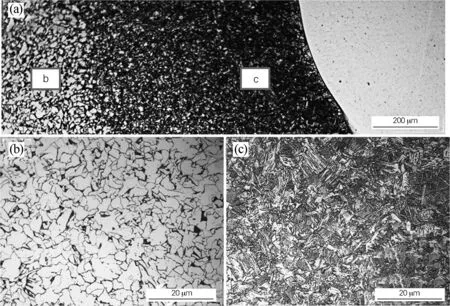

图1为两种焊接接头的基层焊后宏观形貌,两种焊接接头均成形良好,无明显的气孔、裂纹等表面焊接缺陷。图2为CrNi2MnTi0.5Al0.5焊料Q235钢基层从母材到焊缝区的组织演变,发现Q235钢基层存在明显的热影响区,采用ImageJ软件测得该热影响区横向宽度约为0.74 mm。由图2(b,c)可见,Q235钢母材区主要为白色的铁素体,热影响区为灰黑色的片层珠光体,但304不锈钢覆层不存在明显的热影响区。两种接头覆层焊缝/母材结合界面如图3(a,b)所示,发现焊缝区(WZ)边缘存在典型的柱状晶,该柱状晶近似垂直于熔合线生长,见图3(a)。

图1 两种焊接接头宏观形貌

图2 CrNi2MnTi0.5Al0.5焊料Q235钢基层母材到焊缝区的微观组织演变

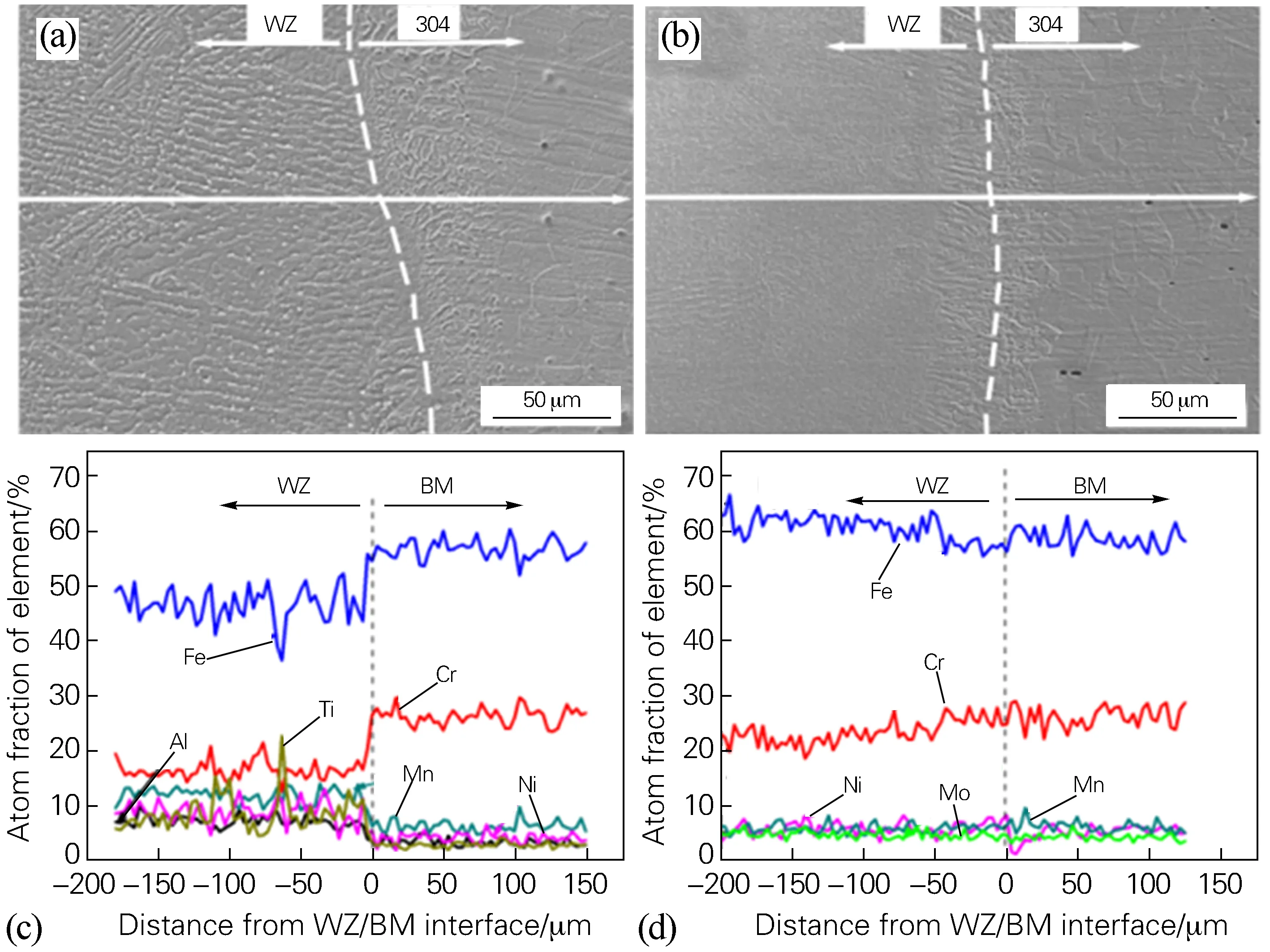

采用EDS线扫描分析两种焊接接头覆层焊缝/母材结合界面的元素分布,如图3(c,d)所示。CrNi2MnTi0.5Al0.5焊料从304不锈钢母材到焊缝区Fe与Cr元素含量显著下降,而Mn、Ni、Ti和Al元素含量明显上升,靠近焊接界面的焊缝区中Fe元素的平均原子分数最高,约为46.89%。Fe基焊料覆层焊缝/母材界面两侧各元素含量也有明显变化,但覆层焊缝Fe元素原子分数高于60%。由图3(c,d)还可见,CrNi2MnTi0.5Al0.5焊料覆层焊缝区内各元素都低于50%,这与文献中采用多主元焊料所得焊缝元素分布相似[17,19]。但Fe基焊料所得焊缝中Fe含量高于60%,形成了一种以Fe为主要元素的合金材料。此外,CrNi2MnTi0.5Al0.5焊料中不含Fe元素,但在靠近焊接界面的焊缝区存在大量Fe元素(见图3(c)),这主要是由于激光填粉焊接时母材局部熔化,母材中Fe元素熔入焊缝,使靠近焊接界面的焊缝区Fe含量显著增加[19-20]。试验发现,两种焊接接头基层焊缝中Fe含量都略高于覆层焊缝的Fe含量,CrNi2MnTi0.5Al0.5焊料基层焊缝边缘的Fe含量约为50%,这是由于基层Q235钢母材中Fe含量高于覆层304不锈钢,焊接时母材局部熔化使其对应焊缝中Fe含量略高于覆层焊缝[20]。

图3 两种接头覆层焊缝/母材焊料结合界面微观组织(a,b)与元素分布(c,d)

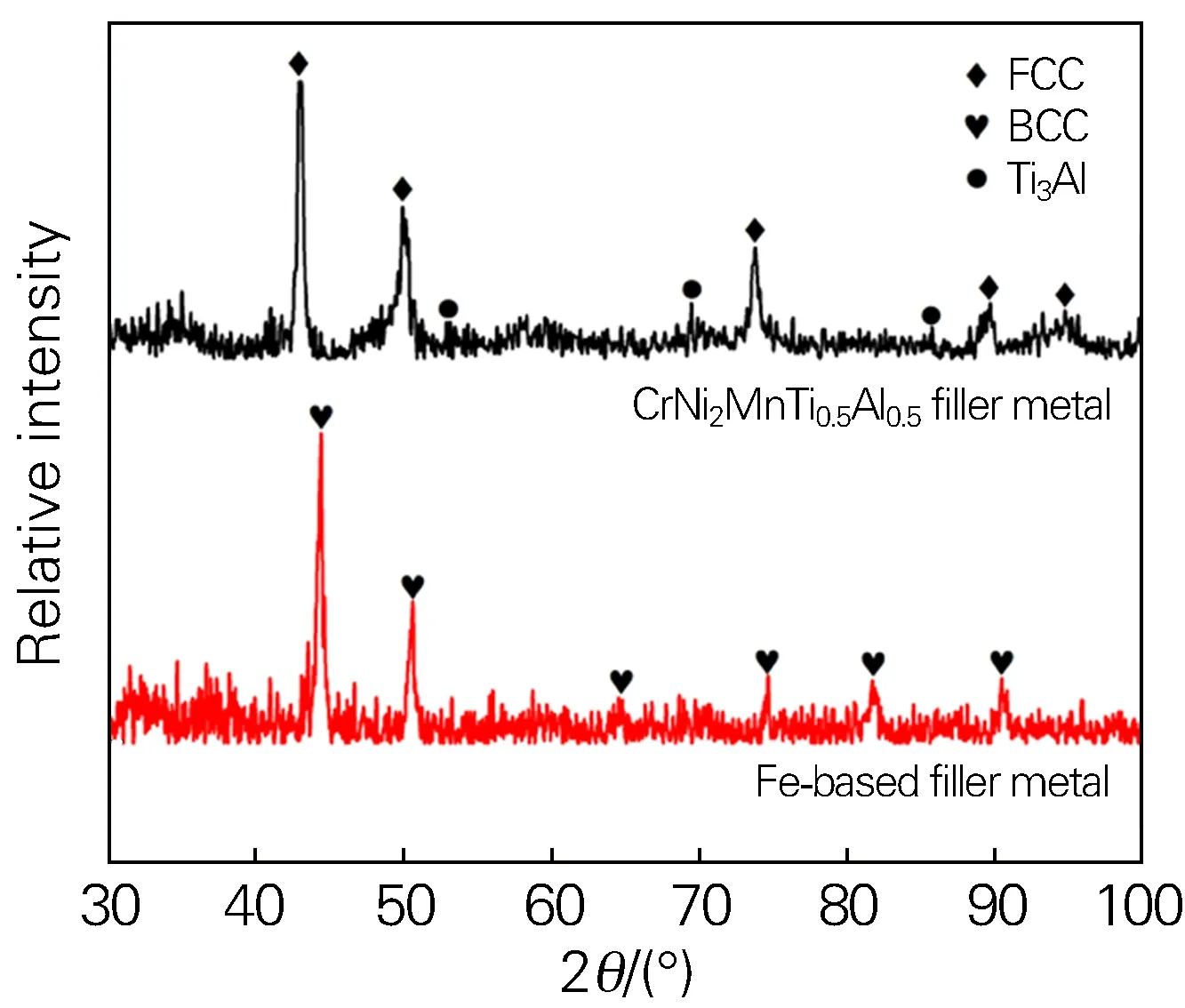

高熵合金的物相结构可以通过合金的平均原子尺寸差δ、熔点Tm、混合焓ΔHmix、混合熵ΔSmix及热力学参数Ω等进行预测,其计算公式可见于许多文献[18,21]。文献指出当δ≤6.6、Ω≥1.1时,合金将形成完全固溶体,否则合金将形成多相甚至生成金属间化合物。本文基于CrNi2MnTi0.5Al0.5焊料304不锈钢覆层焊缝的元素含量(见图3(c))计算发现,该试样焊缝区δ=6.1、Ω=2.2,满足形成固溶体的条件。经XRD分析两种焊料焊缝的物相结构如图4所示,发现CrNi2MnTi0.5Al0.5焊料焊缝区主要为FCC+Ti3Al的双相固溶体结构,而Fe基焊料焊缝区为BCC单相结构。

图4 两种接头焊缝区的XRD物相分析

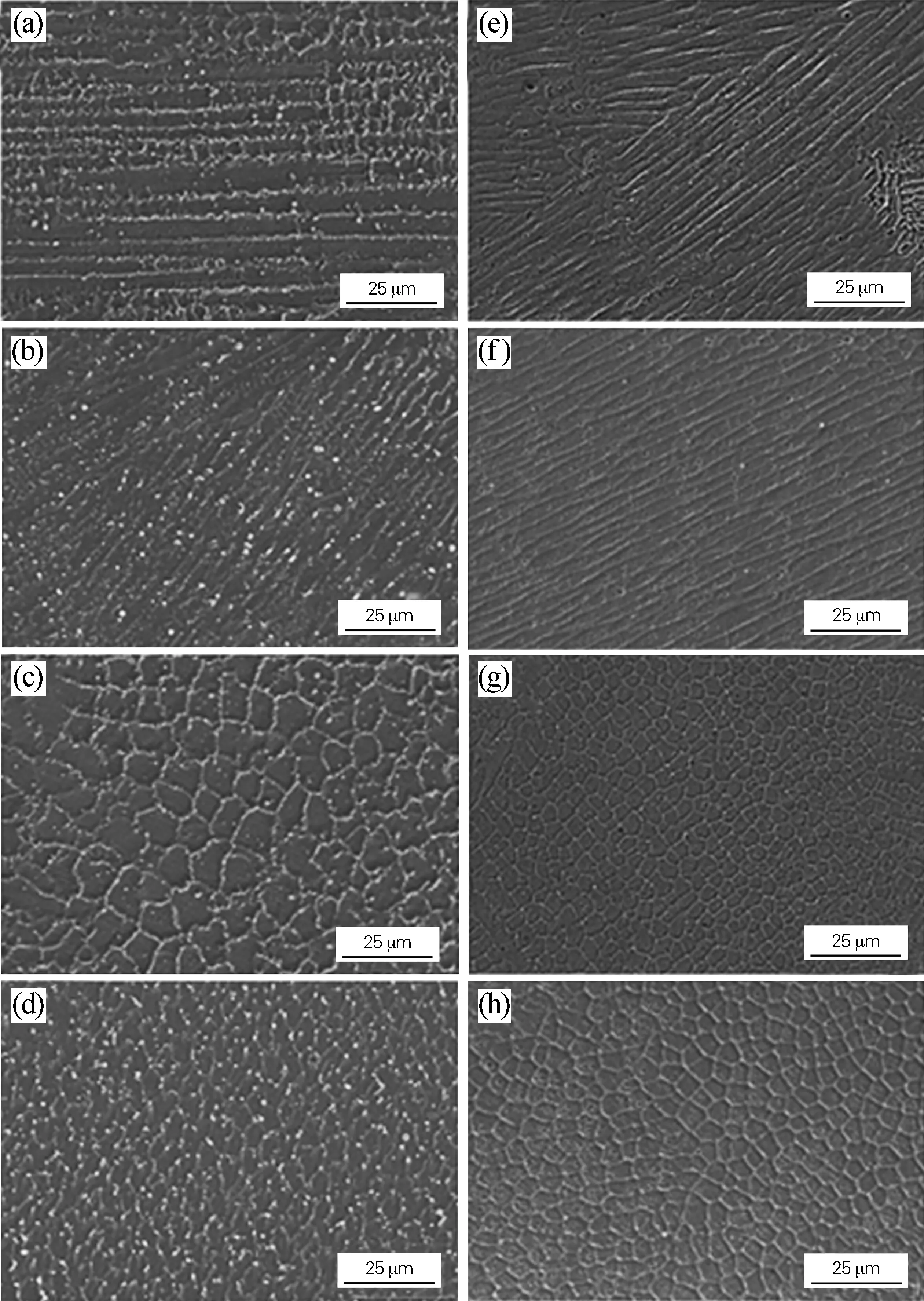

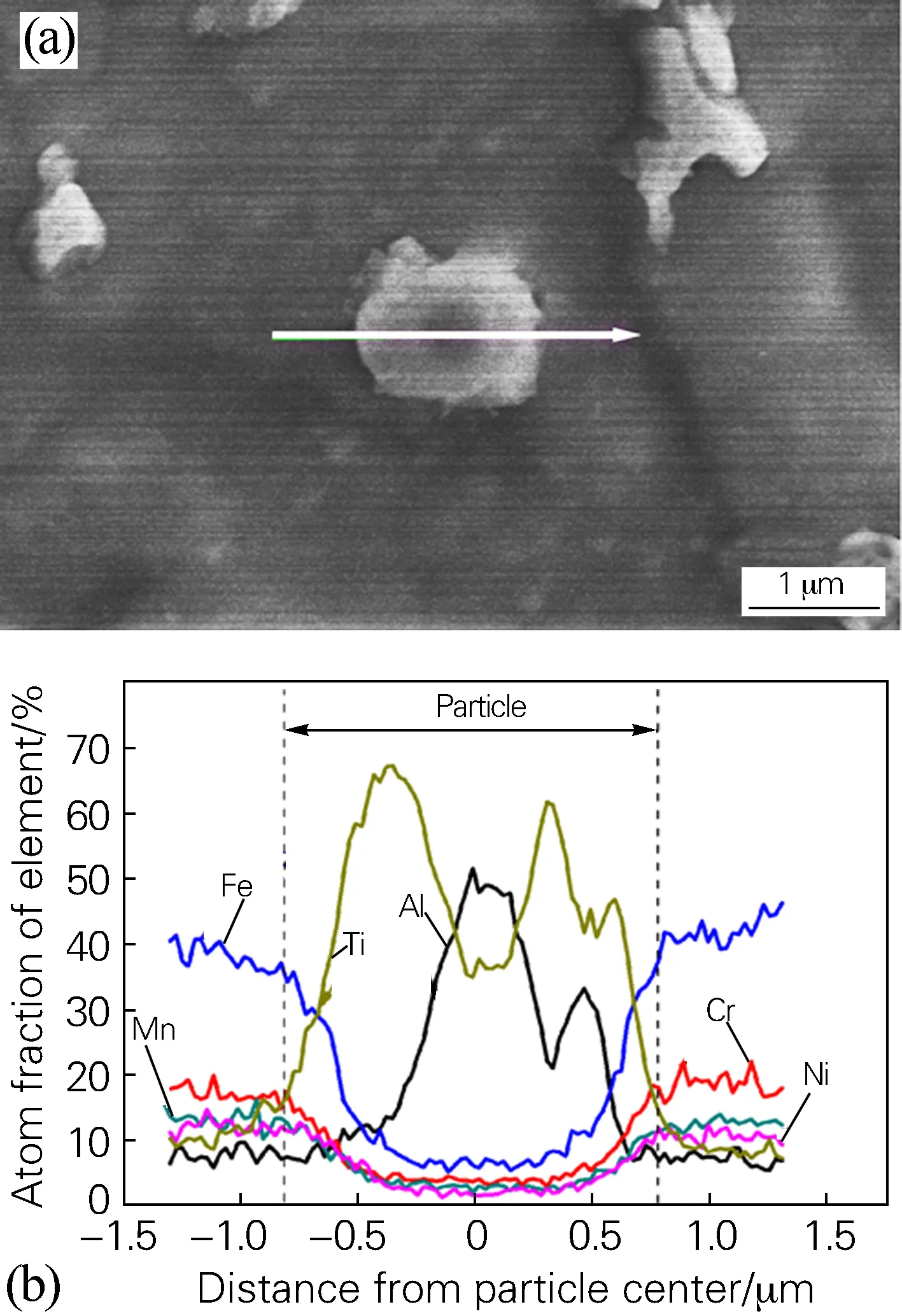

两种焊接接头焊缝区典型晶粒形貌如图5所示,焊缝区边缘为典型的柱状晶,且几乎垂直于熔合线方向生长,而焊缝中心为等轴晶,焊缝区晶粒形貌与文献报道相似[18,20]。采用ImageJ软件测得CrNi2MnTi0.5Al0.5焊料覆层焊缝区边缘柱状晶的一次臂间距为(5.8±0.8) μm,大于基层焊缝区边缘柱状晶的一次臂间距((2.7±0.6) μm)。该焊料覆层焊缝中心等轴晶的平均晶粒尺寸为(8.8±1.2) μm,大于该焊料基层焊缝中心等轴晶的晶粒尺寸((4.9±1.3) μm)。此现象与覆层304不锈钢的热导率远低于基层Q235钢有关,熔池凝固时覆层焊缝金属高温停留时间较长,促使覆层焊缝晶粒长大。由图5(a~d)可见,CrNi2MnTi0.5Al0.5焊料焊缝区存在白色第二相颗粒,EDS分析发现该白色第二相颗粒为富Ti-Al相,颗粒尺寸约1.2 μm(见图6 ),这与XRD检测结果相吻合(见图4)。

图5 两种接头焊缝区域的微观组织

图6 CrNi2MnTi0.5Al0.5焊料Q235钢层焊缝中心第二相颗粒的元素分析

2.2 焊缝显微硬度

两种焊接接头横截面显微硬度分布如图7所示,硬度测试位置见图7(a)。图7(b)给出304不锈钢母材的显微硬度约为225 HV0.2;Q235碳钢母材约118 HV0.2,见图7(c),Q235钢基层热影响区的硬度略高于其母材,为150~180 HV0.2,其横向宽度约为1 mm,与图2结果相吻合。由图7(b)可见,CrNi2MnTi0.5Al0.5焊料覆层焊缝的硬度与304不锈钢母材相近,并低于Fe基焊料覆层焊缝的显微硬度(约300 HV0.2)。由图7(c)可见,CrNi2MnTi0.5Al0.5焊料基层焊缝显微硬度(约220 HV0.2)略高于Q235碳钢母材,但仍低于Fe基焊料基层焊缝的显微硬度(约320 HV0.2)。这与两种焊缝的物相结构密切相关,图4给出Fe基焊料焊缝区主要为单一BCC相,而CrNi2MnTi0.5Al0.5试样焊缝区主要为FCC+Ti-Al双相结构。文献指出,BCC相使合金硬度上升,而FCC相使合金硬度下降[20, 22]。可见Fe基焊料焊缝区硬度显著高于CrNi2MnTi0.5Al0.5焊料焊缝,这与XRD测试结果相吻合。

Gou等[23]采用激光穿透焊接2205/X65复合板时发现,2205双相不锈钢对应焊缝的平均硬度约为270 HV,稍低于该不锈钢母材的硬度值。而X65钢对应焊缝的显微硬度为330~370 HV,高出X65钢母材硬度约43%。可见,本文中Fe基焊料焊缝区硬度值与X65钢对应焊缝相近。Qin等[11]发现采用不锈钢焊丝ER347、ER309及E309-16焊接321SS/Q345R不锈钢复合板焊缝显微硬度为200~240 HV,而采用碳钢焊丝E4315焊接Q345R基层时焊缝硬度可达425 HV,这是由于该高硬度区产生了淬硬马氏体组织。本文中Fe基焊料焊缝区硬度较高,但焊缝区内并不存在马氏体组织,主要与焊缝BCC相结构有关。

2.3 接头拉伸性能

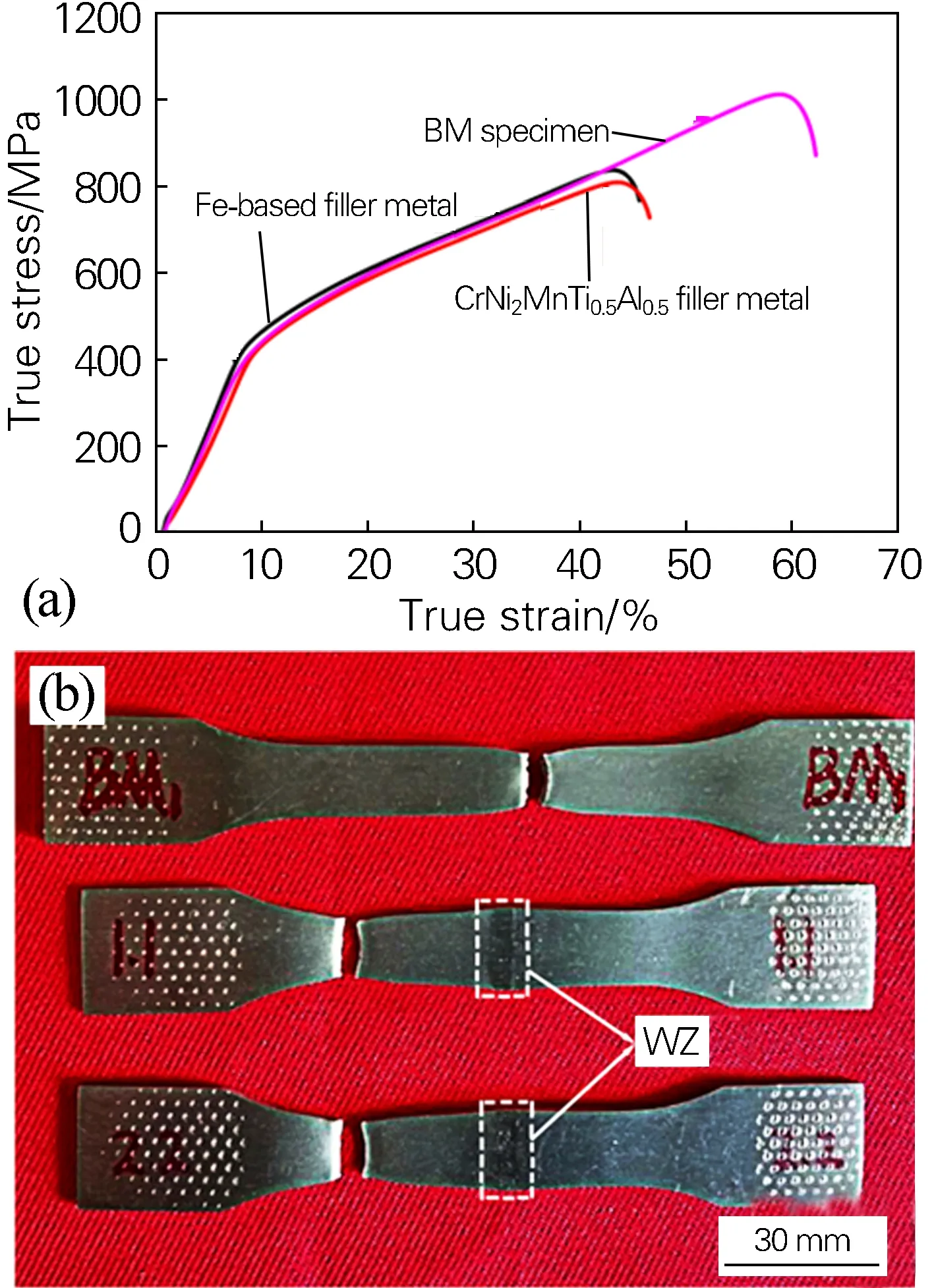

由图8(a)可知,不锈钢复合板母材试样具有最大的抗拉强度((567±20) MPa)与断后伸长率(约76.2%)。两种焊接接头的抗拉强度相差不大,均为(530±30) MPa,并略小于母材试样。3种试样断裂宏观形貌如图8(b)所示,发现两种焊接接头断裂均发生在母材区,断裂位置距焊缝的距离远大于Q235钢基层热影响区的宽度。结果表明,无论是Fe基焊料还是多主元CrNi2MnTi0.5Al0.5焊料,两种焊接接头都有较好的抗拉强度。分析发现,本文中焊接接头的抗拉强度与前人报道的不锈钢复合板焊接接头抗拉强度相近。Qin等[11]研究发现,不锈钢焊丝与碳钢焊丝所得321SS/Q345R不锈钢复合板焊接接头抗拉强度为462~472 MPa,两种试样的断裂均发生在母材区。316/X65不锈钢复合板焊接接头的拉伸试样断裂发生在热影响区,接头抗拉强度约518 MPa[14]。本文中激光热源的即热快冷使焊缝熔池快速凝固,焊缝得到尺寸细小的晶粒结构,且未形成马氏体淬硬组织,使焊缝具有较高的抗拉强度。

图8 304/Q235不锈钢复合板母材及两种接头的真应力-应变曲线(a)与断裂形貌(b)

2.4 焊缝耐蚀性能

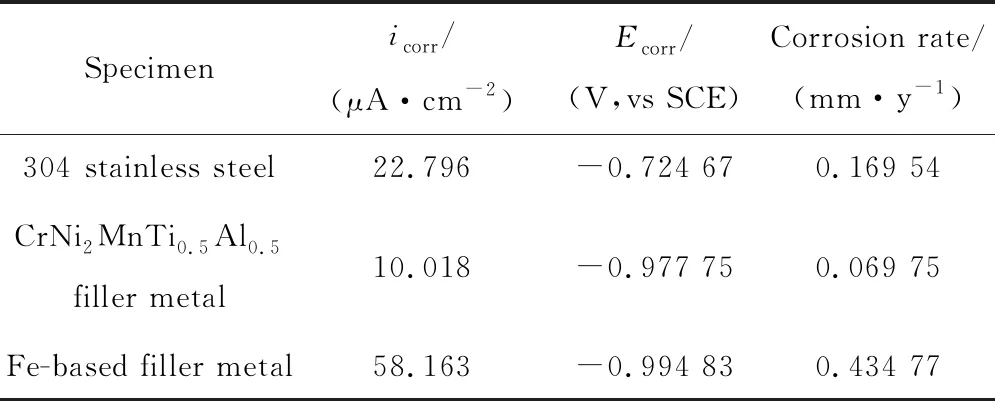

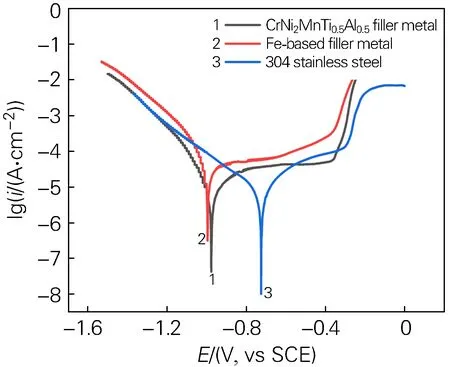

两种接头焊缝区与304不锈钢在3.5%NaCl溶液中的极化曲线如图9所示,根据塔菲尔外推法测出试样的自腐蚀电流、自腐蚀电位,结果如表2所示。由表2 可知,3种试样自腐蚀电位的排序为:304不锈钢>CrNi2MnTi0.5Al0.5焊料焊缝>Fe基焊料焊缝。CrNi2MnTi0.5Al0.5焊料焊缝具有最小的自腐蚀电流密度(10.018 μA/cm2),而Fe基焊料焊缝具有最大的自腐蚀电流密度(58.163 μA/cm2)。根据自腐蚀电流计算试样的腐蚀速率发现,CrNi2MnTi0.5Al0.5的腐蚀速率最小,为0.069 745 mm/y,约为304不锈钢的0.41倍,是Fe基焊料焊缝的0.16倍。可见CrNi2MnTi0.5Al0.5焊料焊缝的耐蚀性能优于304不锈钢,而304不锈钢耐蚀性能优于Fe基焊料焊缝。

表2 两种接头焊缝区及304不锈钢的电化学参数

图9 两种接头焊缝区及304不锈钢在3.5%NaCl溶液中的极化曲线

由图9可见,CrNi2MnTi0.5Al0.5焊料焊缝和304不锈钢都有一个较大的钝化区,且CrNi2MnTi0.5Al0.5焊料焊缝的钝化区更大,这与3种试样中Cr、Ni等元素含量密切相关。由于CrNi2MnTi0.5Al0.5焊料中有较高的Cr、Ni等元素,使焊缝中Cr、Ni等元素含量明显高于304不锈钢及Fe基焊料的焊缝区,从而CrNi2MnTi0.5Al0.5焊料焊缝区具有最佳的耐蚀性能。Meng等[13]研究ER310、ER309L、ER308L等不同焊丝在激光电弧复合焊接304/Q235B复合板焊缝的耐蚀性能,发现ER310、ER309L、ER308L所得焊缝的自腐蚀电流密度分别为304不锈钢覆层母材的1.04、1.44和1.71倍。结果表明,增加焊丝中Cr含量能增加焊缝的耐蚀性能,但焊缝的耐蚀性能依然低于304不锈钢[13],这与本文Fe基焊料相似。Gou等[24]采用无填丝技术的激光穿透焊接2205/X65双金属复合板,发现覆层焊缝表层的抗点蚀能力比2205双相不锈钢母材差,这是由于焊缝区Cr、Ni合金元素含量减少,焊缝铁素体/奥氏体含量比值升高导致的。本文采用CrNi2MnTi0.5Al0.5多主元焊料使焊缝区具有较高的Cr、Ni含量,并形成了细小晶粒,因此该焊料焊缝区具有最佳的耐蚀性能。

3 结论

1) 采用多主元高熵化设计的CrNi2MnTi0.5Al0.5填充粉末能成功焊接304/Q235不锈钢复合板,覆层焊缝区各元素含量都低于50%,并能够满足形成固溶体的热力学条件,焊缝内形成了FCC+Ti3Al颗粒的双相结构。

2) CrNi2MnTi0.5Al0.5焊料焊缝区显微硬度与304不锈钢母材相似,仅为Fe基焊料焊缝区硬度(300~320 HV0.2)的69%~75%,这主要与Fe基焊料焊缝区形成了单一BCC相结构有关。

3) 无论是Fe基焊料还是CrNi2MnTi0.5Al0.5焊料,两种焊接接头都有较好的抗拉强度,且两者抗拉强度相差不大,均为(530±30) MPa。两种焊接接头的断裂均发生在远离焊缝的母材区。

4) CrNi2MnTi0.5Al0.5焊料焊缝区具有最佳的耐盐蚀性能,其腐蚀速率约为304不锈钢的41%,是Fe基焊料焊缝的16%。