2A14铝合金搅拌摩擦焊接工艺研究*

赵 源,戈军委,张书权,张 伟,符书豪,王 超,杨 炫

(贵州航天天马机电科技有限公司,贵州 遵义 563000)

0 引言

随着探索太空的步伐不断加快,航天轻质材料的需求量不断增加,铝合金以质轻、耐腐蚀性和比强度高等优点,目前已被广泛应用于航空航天等领域。搅拌摩擦焊(Friction Stir Welding,FSW)技术是英国焊接研究所于1991年发明的一种新型焊接方法,自该技术发明以来,得到了全世界工业界的广泛关注[1]。与常规熔化焊接方法不同,FSW利用一种带有轴肩和搅拌针的搅拌工具,通过高速旋转产生的摩擦热和旋转摩擦力,使焊缝区摩擦加热而发生塑性连接,是一种先进的固态连接技术,在整个焊接过程中,焊接温度不超过母材的熔点,母材不发生熔化,这也是搅拌摩擦焊接接头中一般不产生气孔、裂纹等缺陷的关键[2-3]。

FSW焊接工艺参数包括主轴转速、焊接速度、主轴倾角、下压量、搅拌头轴肩压力和搅拌针长度等,其中主轴转速与焊接速度是FSW过程中最为重要的工艺参数,其比值直接表征了焊接过程中热输入量的大小,比值越高,热输入量越大,反之热输入量越小[4-5]。焊缝温度过高,部分金属处于熔融状态,焊缝温度过低,焊接区金属不能达到热塑性状态,不足以形成塑性流动层,无法形成闭合的焊缝,会有沟槽缺陷产生[6]。只有控制好焊接过程中的热输入量大小,才能保证焊缝温度达到母材塑性流动状态的温度需求,且母材不发生熔化,焊出优质接头。

搅拌摩擦焊能够实现铝合金、镁合金、钢以及异种金属等的焊接,在航空航天飞行器、高速舰船快艇、高速轨道列车等方面已有较多应用并已产生显著的经济效益[7]。研究表明,在搅拌摩擦焊接过程中,搅拌头周围材料在高温作用下软化呈现黏流态,随搅拌头流动至搅拌头后方,填充后方空隙,以此形成完整焊接[8]。2A14铝合金是一种铝铜系高强铝合金,具有高比强度、高韧性以及良好的低温性能,广泛应用于航空航天飞行器贮箱的制造,国内外已将其确定为新一代航天结构材料而加以重点研究[9-10]。

1 试验方法

本实验使用的材料为2A14铝合金,板材尺寸规格为310 mm×240 mm×6 mm,其化学成分含量如表1所示[11]。

表1 2A14铝合金化学成分

采用贵州航天天马机电科技有限公司自主研发的三维并联大型搅拌摩擦焊接设备以及搅拌工具进行2A14铝合金焊接试验。焊接示意图如图1所示。焊接前先对试板表面进行清洗,去除接缝附近油污,采用高强刚性垫板及夹具对试板进行装夹固定。焊接时搅拌针伸入工件接缝处,在搅拌针的高速旋转作用下,工件与搅拌头轴肩产生摩擦热,使焊接位置的材料软化发生塑性流动,最终冷却形成可靠连接的焊缝[12]。

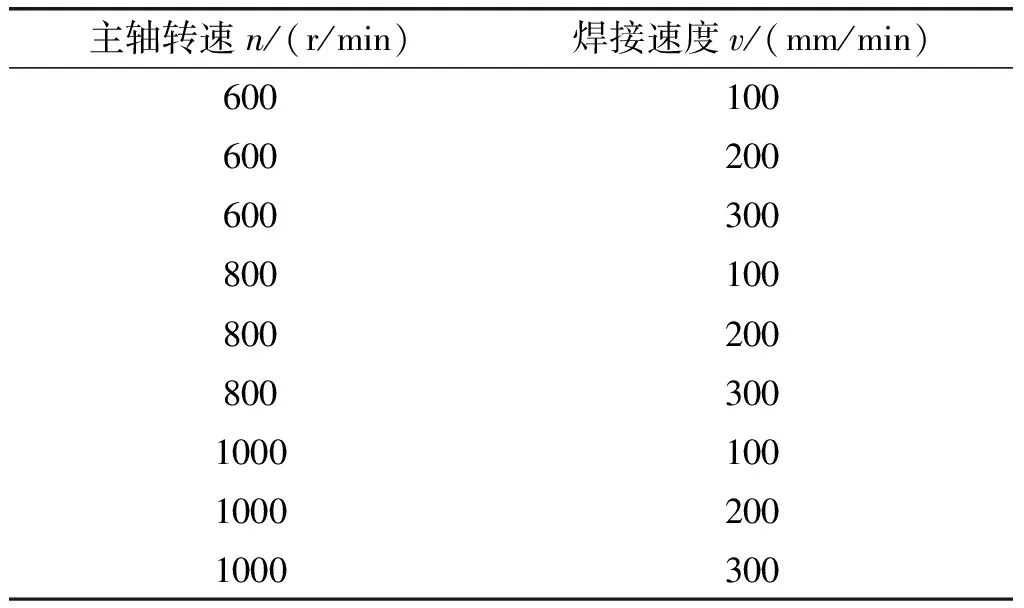

为摸索最佳的2A14铝合金搅拌摩擦焊接工艺参数,选择合适范围内不同主轴转速和焊接速度进行正交试验,主轴转速分别选择600 r/min、800 r/min、1000 r/min,焊接速度分别选择100 mm/min、200 mm/min、300 mm/min,主轴倾角为2.5°,搅拌头采用搅拌针为锥形带螺纹的结构,搅拌针长度为6 mm。正交试验参数见表2所示。

表2 搅拌摩擦焊焊接参数

本试验使用9组焊接参数对试板进行焊接,并对试板进行了双面着色渗透检测、X光射线检测、超声相控阵检测、常温低温力学性能测试以及金相微观组织分析。

试板采用电火花线切割垂直于焊接方向切取拉伸试样及金相试样,试样取样位置如图2所示。

着色采用双面着色渗透检测。X光射线检测实验采用小焦点射线源为美国GE公司的ISOVOLT 320 M2 hp,采用PekinElmer公司的XRD0822非晶硅型平板探测器。超声相控阵检测仪器型号为多浦乐ROBUST。常温拉伸试验采用电子控制式万能试验机MTS-E45,低温拉伸试验采用电子控制式万能试验机Instron 5982。试样拉伸前在试样平行段上每隔10 mm做标记点,用于测量拉伸前后的延伸率,设置试样的拉伸速度为0.5 mm/min。低温拉伸试验时试样保持浸泡在液氮中,确保整个拉伸试验过程在低温中进行。在每个焊接参数下,取3个试样进行常温力学拉伸测试,取2个试样进行低温力学拉伸测试。

金相试样采用粒度为200#、400#、800#、1200#、2000#砂纸研磨、抛光。采用Al2O3抛光粉对试样进行抛光,直至试样呈现镜面效果。采用酒精冲洗抛光试样,再用吹风机吹干备用,再采用Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1 mL HF)刻蚀20 s后再清洗,然后用酒精清洗并风干,最后用型号为MR500型倒置金相显微镜观察其显微组织。

2 试验结果及分析

2.1 力学性能测试

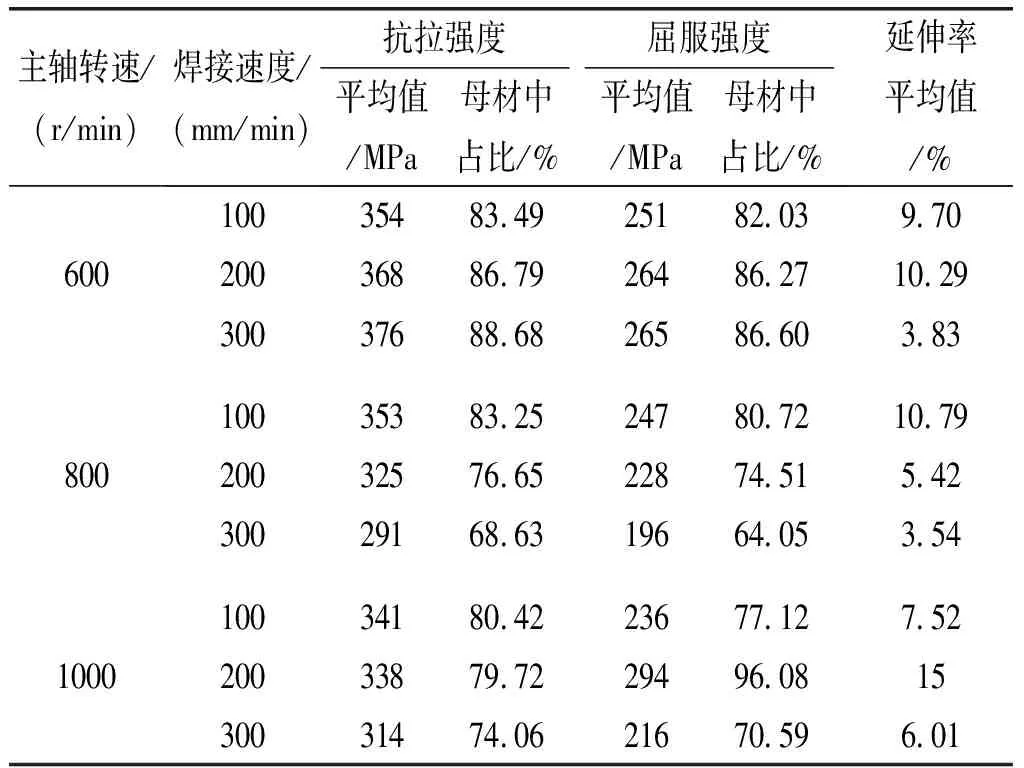

通过对试样进行常温力学性能测试,常温力学性能测试结果如表3所示。经本试验所用设备对母材进行常温下力学性能检测,本试验所用母材常温下抗拉强度为424 MPa,延伸率为18.64%。

表3 常温力学性能

通过分析试样常温力学性能数据可知,主轴转速分别为800 r/min和1000 r/min时,随着焊接速度的增加,接头抗拉强度不断降低。主轴转速为800 r/min时,随着焊接速度不断增加,接头延伸率不断降低。焊接速度过高,塑性软化材料填充搅拌针后方空腔的能力变弱,软化材料填充空腔能力不足,导致接头强度大幅度降低。从表3可以看出,焊接参数分别为600 r/min-200 mm/min、800 r/min-100 mm/min、1000 r/min-100 mm/min时常温力学性能较好。

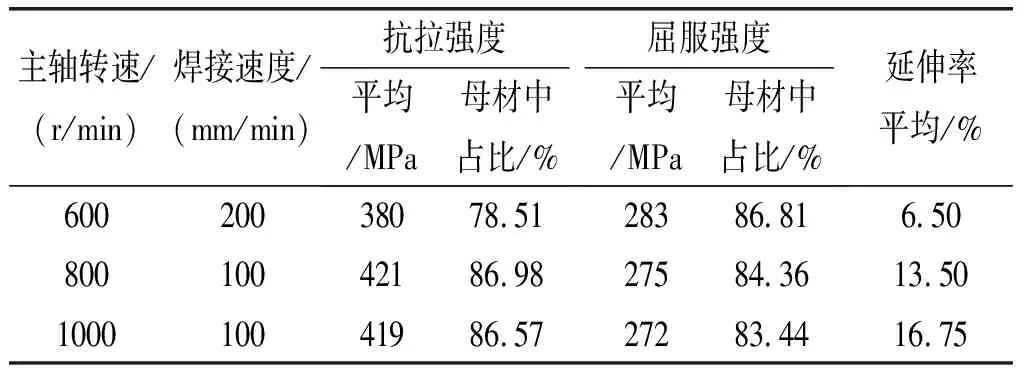

为摸索在常温和低温环境下均有较好力学性能的最佳焊接参数,我们选择在常温力学性能较好的三块试板分别取样做低温力学性能测试,低温力学性能测试结果如表4所示。经本试验所用设备对母材进行低温下力学性能检测,本试验所用母材低温下抗拉强度为484 MPa,延伸率为16.50%。

表4 低温力学性能

综合分析焊接试板在常温与低温状态下的力学性能可知,主轴转速为600 r/min,焊接速度为200 mm/min时,低温环境下的延伸率为6.5%,相对较低。主轴转速为1000 r/min,焊接速度为100 mm/mi时,常温环境下的延伸率为7.25%,相对较低。当主轴转速为800 r/min,焊接速度为100 mm/min时,无论是在常温还是在低温环境下的抗拉强度、延伸率均相对较高,焊接接头的综合力学性能较好。

2.2 焊缝外貌及内部质量

采用主轴转速为800 r/min,焊接速度为100 mm/min焊接的试板,焊缝表面光滑平整,弧形纹连续均匀,无宏观裂纹、飞边等缺陷,成形良好,最佳焊接参数下焊缝外观成形如图3(a)所示。

通过对试板进行X光射线无损检测,在该焊接参数下焊缝内部无气孔、未熔合、条形缺陷以及夹渣等缺陷,焊缝质量满足QJ20043—2011 I级焊缝要求,焊缝X光射线底片如图3(b)所示。

采用主轴转速为800 r/min,焊接速度为100 mm/min焊接的试板,其超声相控阵检测成像如图4所示。通过观查超声相控阵检测成像图可知,焊道回波明显,未发现明显缺陷回波,接头内部无缺陷,接头质量较好。

2.3 微观组织

通过对主轴转速为800 r/min,焊接速度为100 mm/min的焊接参数下焊接的试板进行微观组织观察,试板各区域光学显微组织图如图5所示。

搅拌摩擦焊接接头可分为焊核区、热影响区、热力影响区和母材区,由试板各区域光学显微组织图可看出,母材晶粒组织粗大,呈板条状,明显的轧制态2A14铝合金,晶粒呈现沿着轧制方向的拉长形貌,均匀分布的颗粒状析出相分布在晶粒内部和晶界上,分析认为是铝合金中的Al2Cu强化相,如图5(a)所示。

焊核区位于焊接接头的中心,该区由于受到搅拌针强烈的搅拌作用,在经历较高温度的热循环过程后,晶粒发生了动态再结晶,母材原始的板条状组织转变为细小的等轴晶组织,组织均匀,没有明显的方向性。如图5(b)所示。前进侧热力影响区和热影响区比后退侧的更加清晰,如图5(c)、图5(d)、图5(e)所示。说明该工艺参数下焊接热输入适当,搅拌区内的材料流动充分,2A14铝合金搅拌摩擦焊焊核区的晶粒非常细小,平均尺寸约为10 μm,焊核区未发现隧道、孔洞和夹杂等影响接头力学性能的缺陷产生。

3 结论

1)当主轴转速一定时,焊接速度过高,塑性软化材料填充搅拌针后方空腔的能力变弱,软化材料填充空腔能力不足,会导致接头强度降低。

2)采用搅拌摩擦焊接技术焊接6 mm厚的2A14铝合金,可实现稳定连接,当主轴转速为800 r/min,焊接速度为100 mm/min时,焊接接头常温抗拉强度为353 MPa,达到了母材强度的83.25%,低温抗拉强度为421 MPa,达到了母材强度的86.98%。综合拉伸性能较好。

3)当主轴转速为800 r/min,焊接速度为100 mm/min时,焊缝表面光滑平整,弧形纹连续均匀,成形良好。焊缝微观组织晶粒细小,组织均匀,无隧道、孔洞等缺陷。