后桥差主环装配线动素分析及作业平衡

冯 乐,史金鑫,王晓君,周 帅,侯博栋

(陕西汉德车桥有限公司,陕西 宝鸡 722408)

1 背景分析

1.1 中后桥总成装配线概况

1954年,Bryton第一次提出装配线平衡问题,引起生产企业的高度重视,随后广大学者对装配线平衡问题展开细致研究。在制造行业中,装配环节使用约11%~40%的熟练劳动力,占用大量生产成本,分析装配线现状,并找出不合理之处,运用先进的管理、技术工具方法,提高装配线效率和运转率,进而降低成本,对增加企业的竞争力至关重要。本次研究的汽车中后桥总成装配线主要装配的是铸造桥,这条装配线主要包括清洗、差环线、主环线、合环线、支线、轮边装配线和涂装线等七大部分,其设计产能为536根/天,设计的节拍为137 s,每天两班倒。这条装配线为近几年新建,虽然考虑了部分精益生产内容,但是其核心部分都是基于已有的装配线,其中部分设计并不符合现有生产。本装配线环线共四个功能区,具体如下:

1.差环线

差环线主要完成差壳的总成装配,按照不同的速比,选取大壳和小壳两种差壳。

2.主环线

主环线主要完成中桥的过桥箱、后桥的轴承座装配,因为这两者装配过程基本相同,所以放在同一装配单元。

3.合环线

合环线主要完成过桥箱、差壳、主减、过桥箱盖或轴承座总装。

4.支线

支线主要完成装配中桥时,过程过桥箱盖的装配,主要用于中桥装配过程使用。

1.2 装配线现状的平衡分析

一条稳定平衡的生产线能够使企业资源得到最优化的配置和管理,减少浪费,降低成本,从而提高产品的产量和质量。造成装配线不平衡的因素很多,经过现场一段时间的具体调研发现装配线在平衡方面存在以下几方面问题。

1.装配线的布局

本条装配线是按产品生产分类,购进新式设备以减少工人劳动强度,新的设备却仍然采用原来的装配线布局形式,一些机器的布置位置没有优化,造成一些不必要的搬运浪费。

2.工艺工装与动作

本条生产线现场仍然沿用旧装配线的工艺,旧工艺的很多部分与新的装配线现状不符,导致部分装配可能没有参照的标准,装配的工件可能存在很大的安全隐患。

3.配件的搬运及质量

车桥装配过程中需要大量零配件,这样这些零配件及时配送以及质量就成为整个装配线节拍很重要的制约因素之一。

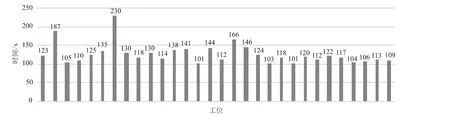

4.整体节拍

在装配线上经常可以看见一部分忙的不可开交,而另一部分人则很是清闲,这些就是因为节拍不一致,工人分配的工作量不均衡,装配线工位人员作业时间如图1所示。

2 装配线作业改善

2.1 必要性

作业改善主要解决标准工时以及生产线人员工作量的分配问题,而作业标准则是规范人的操作动作,两相结合则可以顺利解决上一节所提到的节拍不平衡及工艺动作问题,这样能解决目前装配线不平衡的现状。故而本文选用标准作业与作业标准建立最优作业动作,再运用物流与设施规划知识改进生产线的局部布置及配件摆放位置与配送,使整线组合最优。

2.2 识别与实施

1.现场动作改善

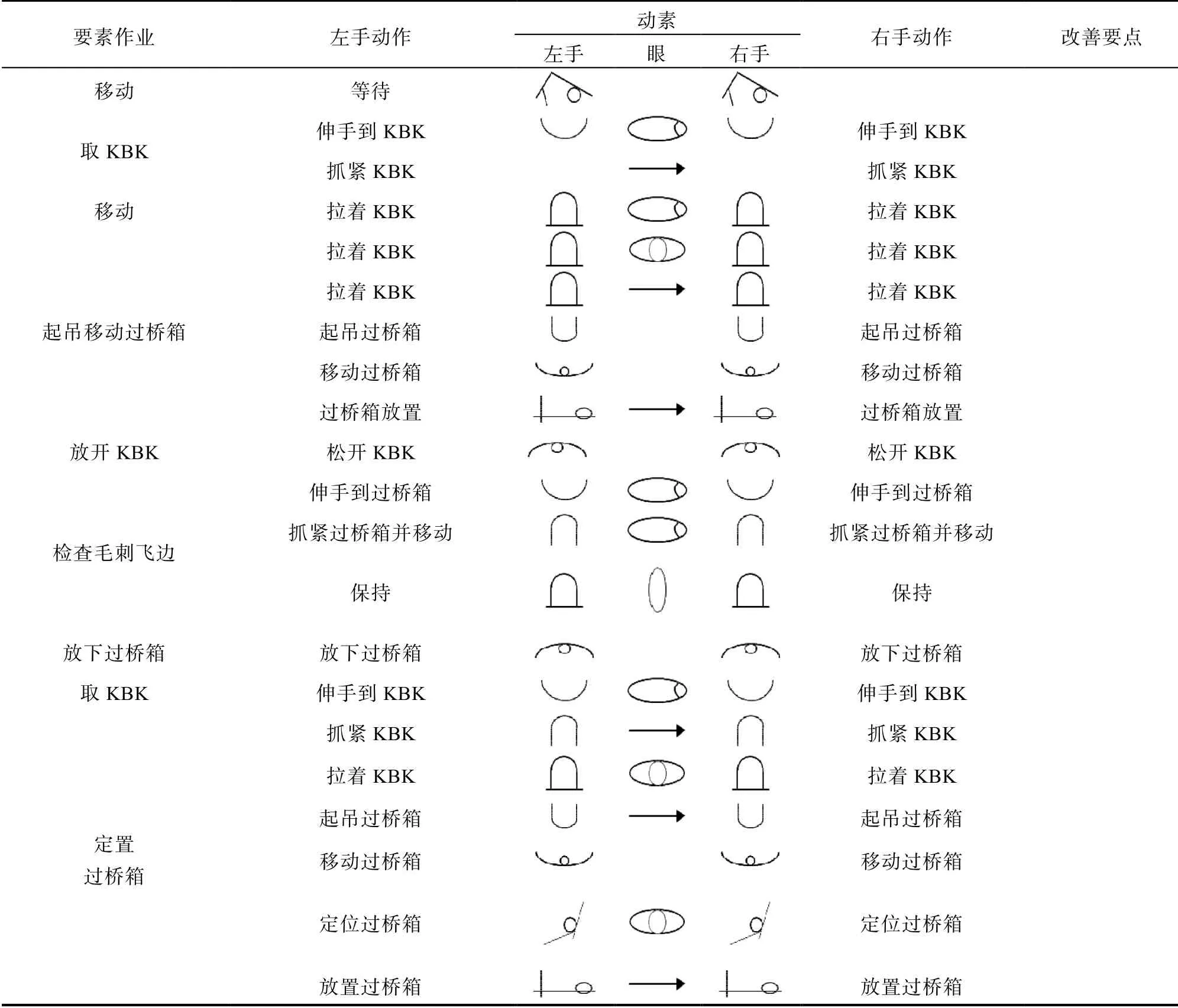

美国工程师Frank Bunker Gnlbreth(弗兰克邦克·吉尔布雷斯)创立的动素分析,将人完成工作的动作划分为17个基本动作,后美机械工程师学会增加“发现”(Find 这个动素,用F表示),这18个基本动作又称为“18个动素”,动作研究是研究生产过程中的协调、省力、省时的作业方法。

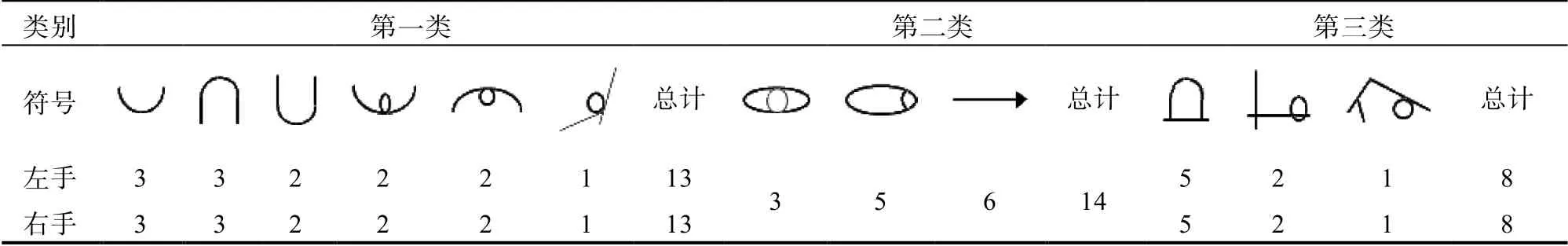

动作的分析包括对动素、动作、操作三大方面的分析。首先进行动素分析,通过反复的观察,以过桥箱的上线为例,绘制出动素分析,过桥箱上线动素分析及统计如表1所示,统计结果如表2所示。通过对动素的记录、分析,可以提出初步的改进方案,使双手作业均衡,提高效率,减少疲劳。

通过动素分析改进各个工位的操作时间,动素分析改进前后各工位操作时间对比如表3所示。

根据统计的结果,尽量消除第三类无效动素,比如移动过程中的保持动作和放置的动作,按照同样的方法完成装配线其他工序的动素分析、优 化。

完成对动素的分析后可以进行动作分析,动作一般分为四类:有改变目的物形状和装配目的的动作——加工;有改变目的物位置的动作——移物;也有保持目的物状态的动作——拿住;还有无作业时手空闲的动作——等待。结合“动作经济性原则、动作优化,取消、合并、调整顺序、简化(Eliminate Combine Rearrange Simplify,ECRS)四大原则、5W1H(原因、对象、地点、时间、人员、方法)技术”的总体方法,逐工序开展动作分析,优化动作,完成各工序的作业平衡率。

完成动作分析后,通过影像分析,完成整线作业的记录,组织单位领导、技术、设备、精益以及班组长、直产人员按照瓶颈工序、次瓶颈工序等顺序对作业进行进一步优化,缩短各工序作业时间,尤其是瓶颈工序,再结合山积图,完成整线作业的平衡,实现标准作业的固化。

2.物料的配送与摆放改善

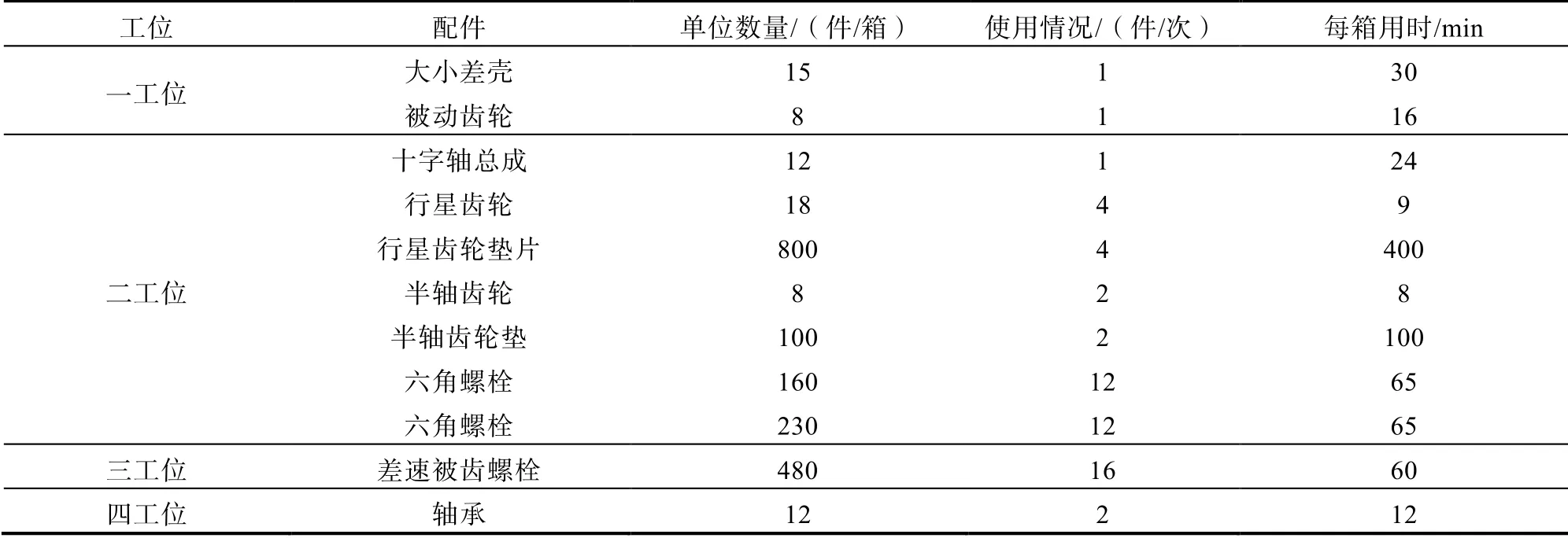

装配线现场物料的定置摆放以及按时配送非常必要,物料工具尽量接近使用点,是属于进一步追求理想状态而进行的改善。目前装配环线的机器、货架定置如图2所示。差主环线配件数量及使用情况统计如表4、表5所示。

以上计算过主环线的节拍时间为120 s,其物料配送就是按照其生产线的节拍来计算各个工位用完一箱物料所用的时间。

根据时间及现场零件的大小安排送货,因为从仓库到主环线所用时间为4 min,所以提前4 min发货,轴承座和主动齿轮体积较大,可一次各送一车。选取单位消耗时间相同或呈倍数关系、相距距离不远的工位送货,每次送货两人,每隔12 min送一次轴承座(装配中桥则送过桥箱)、主被动齿轮,送完后在间隙时间再送大小差壳,送完第3次时送一次十字轴总成2箱、行星齿轮3箱、半轴齿轮6箱、轴承4箱、32313轴承3箱、32314B轴承6箱、六角螺栓各2箱、差速器被齿螺栓2箱、0349或0350轴间衬套2箱、十二角螺母一箱。

3 总结

文章根据现场及文献得来的相关数据,针对装配线原有的部分问题,通过对铸造桥主差环线的分析做出改善方案。通过现场观测、影像分析收集现场操作动作,根据动作经济性及动作分析ECRS四项基本原则,对现场的操作动作进行改进,解决了生产线的平衡问题。考虑到装配线的特殊性,本文对现场物料配送的问题也作了简要分析,根据其搬运时间,计算其配送物料时间。

文章通过以上两方面的工作,对装配环线装配现状存在的问题进行分析,针对具体问题,通过动素分析和物流配送解决了其部分平衡问题,实现瓶颈工序时间从137 s降低到113 s,降低了17.5%,生产线平衡率从82.3%提升到96.9%,同时对以后装配线的进一步改进奠定基础。