某型纯电动汽车前纵梁结构优化分析

杨振波

(爱驰汽车(上海)有限公司,上海 200090)

随着环境压力的日益凸显,人工智能和自动驾驶的助推,新能源汽车得到长足发展。纯电动汽车作为新能源汽车的代表,已被公认为21世纪汽车工业改革和发展的主要方向。其动力总成由电机替换内燃机后,噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)问题依然很突出,因此,合理设计动力与车身连接的悬置系统可以明显降低振动和噪声,改善乘坐舒适性。但是,工程师在设计过程中往往强调悬置隔震性能,而忽略本体及车身连接点强度。

针对某型纯电动汽车悬置二级隔震在耐久试验中出现的批次前纵梁悬置安装点开裂失效问题,进行了分析和优化;样件制造后,设计并实施了台架耐久对比试验,进行快速方案验证,缩短了开发周期,降低了开发风险。

1 问题描述

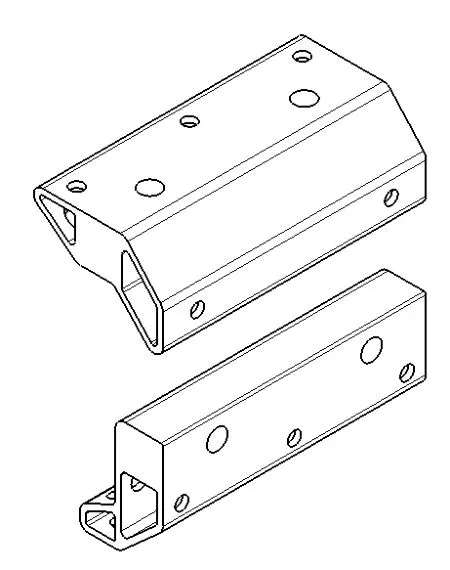

在整车综合耐久试验进行到30%~50%时,硬模阶段试验车在左、右前纵梁与悬置安装点小衬套内芯接触区域附近出现纵向裂纹,如图1所示,发生开裂处车身结构如图2所示。该处仅悬置小衬套内芯套筒与纵梁接触,套筒通过螺栓固定。为此需要采用铆接方式固定衬板,在衬板上布置压铆螺母。

2 失效分析

2.1 结构分析

为了解决电机噪声问题,在悬置与前纵梁安装螺栓位置增加二级隔震小衬套。因增加二级隔震小衬套,悬置本体与纵梁上表面分离,仅小衬套钢制内芯在螺栓孔附近接触,且环状区域宽度仅3 mm。

此区域受到螺栓预紧力和外力双重作用,极易发生应力集中,存在开裂失效风险。

2.2 仿真分析

1.工况确定及载荷分解

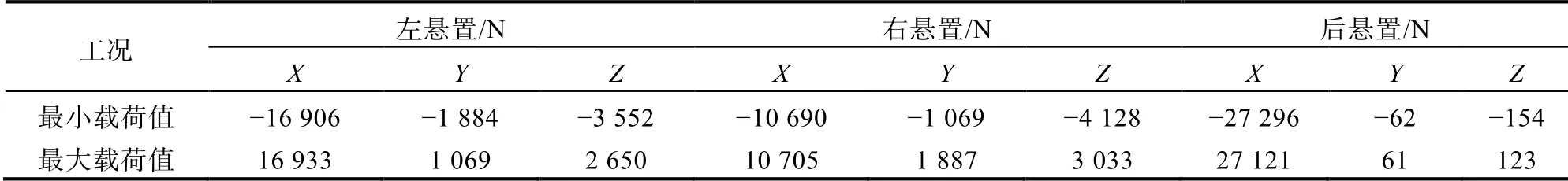

针对悬置的强度分析,从常用标准工况中选取几个典型工况进行分析。上述包括自重、前进最大扭矩、倒档最大扭矩、8 km/h前/后碰撞工况、垂直向上/下极限载荷(5,为重力加速度)等,以及若干复合工况。在ADAMS中建立此动力总成的刚度动力学模型,如图3所示,进行载荷分解,获得衬套中心点处三个方向力如表1、表2所示。本次分析重点考察左侧纵梁,分解获得相应载荷,对比提取每个受力方向最大值,计算评价结构强度性能。

2.材料属性及分析模型

各部件材料牌号及强度性能如表3所示,同时结果中可能会出现超过材料屈服的情况,为此在计算软件ABAQUS中输入真实应力应变曲线。

采用solid单元,建立包含左侧悬置、左前纵梁、螺栓、压铆螺母和小衬套内芯在内的有限元模型,如图4所示。上述部件按照实际接触面和紧固方式定义连接关系,并引入螺栓预紧力。因重点关注纵梁悬置安装点应力(或应变),根据圣维南原理,截取悬置前、后一定距离纵梁,对其截面进行全约束。

3.仿真结果

由图5可知,既定工况下,纵梁上表面已发生2.9%的塑性变形,且应变区域与实际开裂位置吻合。

2.3 载荷伪损失对比

由表1可知,向外载荷是引起结构失效的主要因素。为了进一步证明,在试验车上搭载三分力传感器,如图6所示,采集悬置三向力历程,并进行分析。

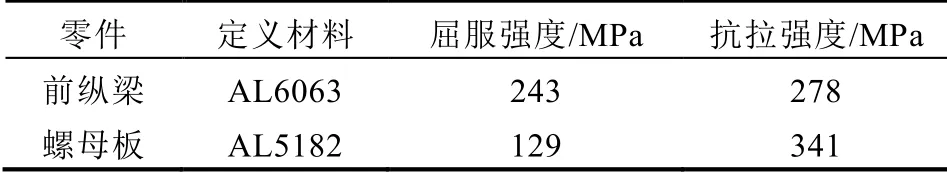

综合耐久试验场包括比利时路、鹅卵石路、短波路、高环变速工况等30多种路面。对采集数据进行伪损伤分析,如图7所示,发现高速全油门加速工况载荷伪损伤最大。进一步分析工况,向损伤高出其他方向1个数量级如表4、图8—图10所示,说明纵梁耐久裂纹开裂主要由此方向力引起。

2.4 小结

为解决电机NVH问题,增加二级小衬套隔震后,局部接触面积发生变化,造成应力集中。在综合耐久试验中,在向(主因)和向载荷下,纵梁悬置安装点表面出现疲劳裂纹。

3 优化方案及分析

由前文分析,拟通过增加垫片的方法,增大接触面积,但无法达到之前软模车状态。为此,尝试局部优化,提高结构强度,解决现有问题。

3.1 优化方案制定

1.拓扑优化

为了在较短时间内寻找一种快速有效的具体优化方案,根据模型特点,同时考虑尽量在原结构上进行修改的可能性,对零部件进行优化设计势在必行。基于单元密度法的连续体结构拓扑优化技术在实践中得到应用,该方法将有限元模型设计空间的每个单元的“单元密度”作为设计变量,与材料弹性模量之间具有某种函数关系,在0~1间连续取值,优化求解后单元密度接近1则表示该处材料很重要,则需保留;若单元密度为0(或接近0),表明该处的材料不重要,可以去除,从而达到材料高利用率,实现轻量化的目的。该优化问题可归结如下:

(1)目标最小化();

(2)约束()-≤0;

(3)设计变量α<α<α。

目标函数和约束函数从有限元分析中获得的结构响应,设计变量的向量要根据优化的类型进行选择。

根据上述要求,建立前纵梁悬置安装点局部拓扑优化模型,对其定义如下:

(1)响应:考虑最小更改原则,纵梁截面不变,仅对螺母板进行优化,设定响应体积区域如图11所示;

(2)设计目标:总体积响应最小;

(3)约束:重量不超过60%;

(4)单元类型为一阶四面体单元,可供优化的节点数为20 150,单元数位为12 334。螺栓与优化区域之间,优化区域与纵梁之间使用刚性单元(RBE2)连接,以模拟悬置及纵梁安装的真实位置;在优化中一级衬套中心点,仅施加向单位载荷,其他方向力被忽略。经过多次计算迭代,最后计算结果如图11所示,在优化区域与纵梁贴合面及螺栓端面对应面区域,单元密度值较大,材料利用率较高。

2.优化方案

根据拓扑优化结果,并考虑工艺、成本、制造和轻量化等,最终确定采用图12铝挤压件(材料为AL6082)代替原来螺母板,不但提高接触面积,而且将力分散至纵梁侧面,提高了材料利用率和局部安装点强度。实际装配中挤压件上设计攻丝孔和悬置连接,通过与纵梁上面、侧面和下面铆接,实现本身的固定,也有利于装配制造。

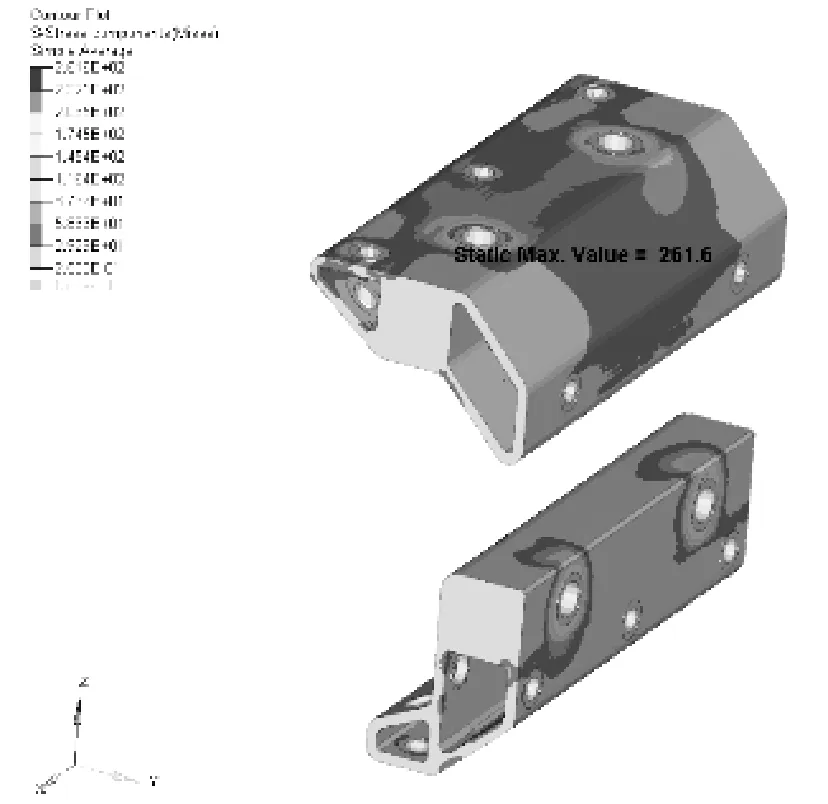

3.仿真验证

按照2.2节约束和边界条件,对优化结构进行仿真验证。通过图13可知,前纵梁应力降低明显,已小于材料屈服极限,满足强度性能要求;铝挤压件虽然受力较大,结构应力达到261.6 MPa(图14),但依然小于AL6082材料屈服极限286 MPa。综上,优化方案满足既定工况的强度性能要求。

4 台架试验策划及实施

上节中涉及的优化方案已满足强度要求,拟通过子系统台架耐久对比试验,进一步验证结构的耐久性能,保证整车路试一次通过,进而缩短开发周期。因原结构路试寿命已知,优化结构寿命到达或超过5倍,即可认为满足路试要求。

4.1 台架试验策划

由表4伪损伤计算结果可知,向载荷对结构损伤寿命贡献最大,其他方向的损伤少一个数量级。因而结构的台架试验可将三向载荷输入简化为单向载荷,可简化试验,节约时间成本,但又可达到寿命对比的目的。实施方案如图15所示。

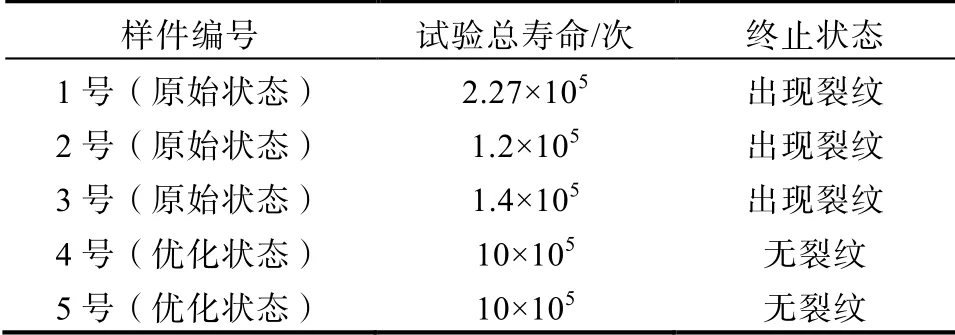

4.2 试验结果

共对5个试验样件进行试验,其中1号、2号、3号为原始状态的耐久试验,4号、5号为新状态加垫片的耐久试验。试验完成后,相关的试验数据如表5所示。

试验过程中,首先尝试阶次增加载荷,获得原始状态纵梁悬置安装点出现裂纹时的寿命,连续做三件次。试验后零件状态如图16所示,裂纹出现位置与扩展方向与路试失效状态一致,说明该台架试验设计较合理。优化状态试验在载荷较大的情况下,总次数超过原始状态5倍以上未出现可见裂纹,如图17所示,说明部件满足耐久性能要求。后期已将优化方案搭载于整车耐久路试中,规定循环次数完成后拆解,未出现失效,上述问题得到解决。

5 总结

本文介绍了某型纯电动汽车前纵梁结构优化分析过程,设计了一种代替原螺母板的铝挤压件结构。通过设变前后对比、采集载荷数据伪损伤分析和结构强度仿真等工作,找到悬置安装点失效原因;开展优化设计,提高了结构强度和耐久性,并开展台架试验,进行寿命对比,快速验证了方案有效性。最终,解决了工程问题,减少了试验场路试次数,缩短整车开发周期并降低了成本。