700 MPa级大梁钢辊压成形开裂分析

李智慧,马 聪,王 尧

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

随着近年来我国关于治超治限法规的持续严格实施,商用车轻量化要求逐步提高,钢铁材料特别是高强钢仍是研究重点。商用车纵梁、横梁是整车重量的重要组成部分,由于轻量化的需求,越来越多的主机厂采用700 MPa级高屈服强度大梁钢替代传统的500 MPa级大梁钢,在满足产品性能提升的前提下,达到减重的目的。重型卡车车架采用高强钢单层梁结构可减重20%~35%,在实现轻量化的同时可达到提高安全性能的目的。

700 MPa级大梁钢是近年来各大钢厂开发的针对商用车大梁的一个重要产品,主要用来生产中重卡车纵梁。但下游客户在批量使用该产品一段时间后偶发开裂现象,经过对开裂材料断口观察及材料解剖分析,探讨了某批次开裂的主要原因,并提出了相应的整改措施。

1 开裂形貌

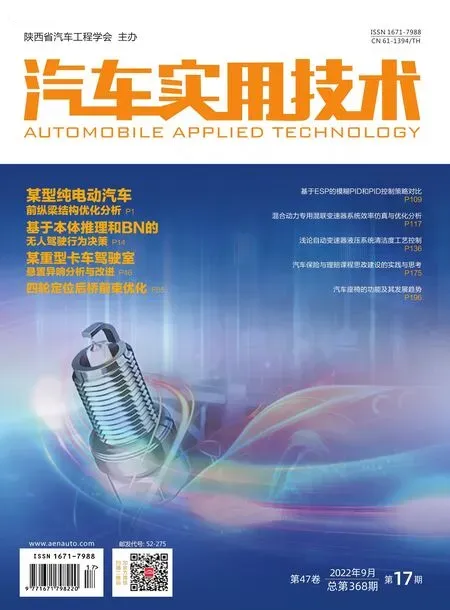

客户生产工艺为热卷开卷—抛丸—连续纵切分卷—连续辊压成形—横切。针对开裂材料进行宏观观察发现,该批次材料在纵切分卷后已经存在边部裂纹,辊压成形后在R角处部分出现开裂现象,如图1所示。笔者从材料本身出发,采用微观组织观察、断口扫描、力学性能测试、低倍分析等方法展开分析。

2 分析方法

对开裂大梁钢进行现场取样,采用数控电火花切割机对断口取样,利用火花放电原子发射光谱仪进行成分检测,断口微观形貌在扫描电镜下进行观察,拉伸试验在Z600拉伸试验机上进行,利用光学显微镜对组织、夹杂及裂纹源进行光学分析。

3 检测结果

3.1 断口形貌

3.1.1 断口宏观观察

U型梁开裂如图2所示,为纵梁端部R角处开裂,外侧裂纹长33 mm,内侧裂纹长12 mm,从开裂断口形貌观察受力情况及尺寸,开裂裂纹由U型梁外侧端部开裂,向内侧进行扩展。分条边部质量较差,出现起皮粗糙形貌。

3.1.2 断口微观观察

通常,在辊式连续冷弯成形过程中只有弯曲变形,除板料弯曲角局部有轻微减薄外,变形材料的厚度在成形过程中基本保持不变,最大变形部位在弯曲角部位。

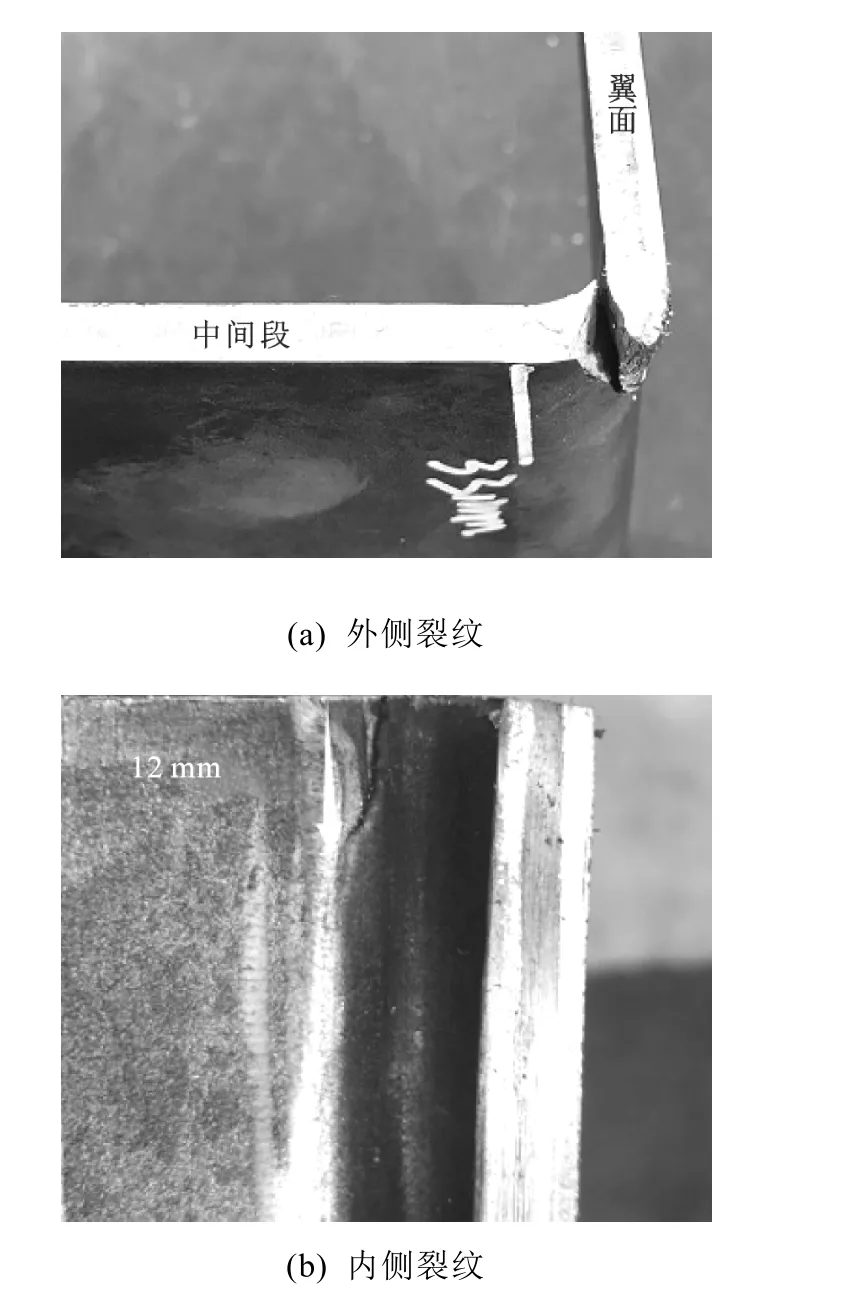

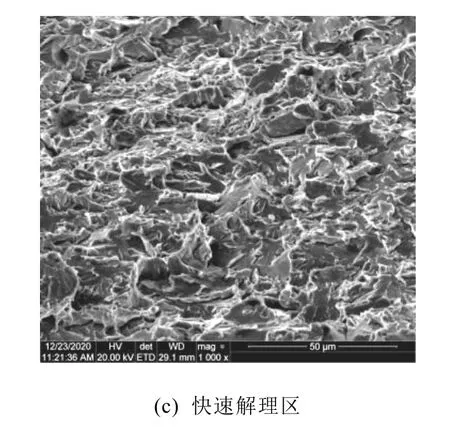

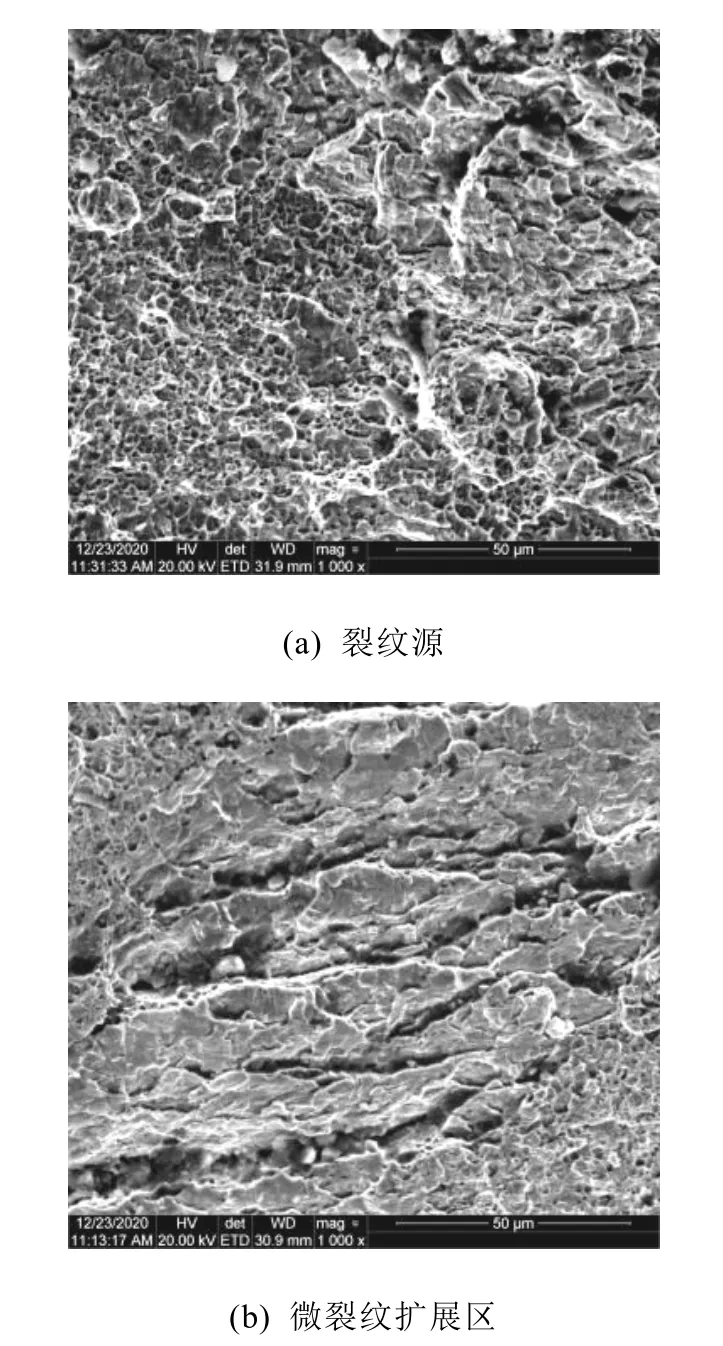

图3为U型梁裂纹起裂处微观形貌。通过扫描电镜对断口进行观察,图3(a)处,靠近分条边部主要是韧窝形貌,为裂纹源;图3(b)处形貌主要为韧窝夹含有微裂纹的扩展,裂纹扩展相对较慢;图3(c)处为快速解理区。在主裂纹附近处未发现孔洞、疏松等缺陷。

3.2 开裂部位检测结果

3.2.1 成分

通过对开裂的零件取样进行化学成分分析,仪器为直读光谱仪,结果如表1所示。产品化学成分控制满足标准要求。

3.2.2 力学

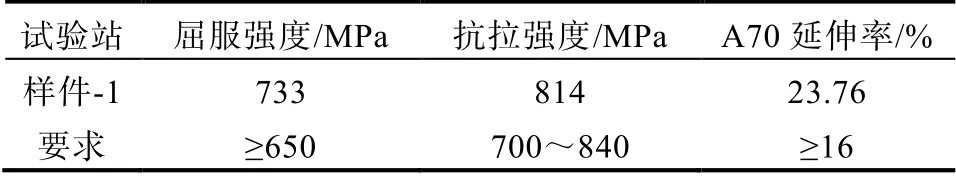

通过对开裂的零件取样进行拉伸检测,结果如表2所示,产品力学性能合格,图4为拉伸断口形貌。冷弯R角均无明显开裂、裂纹。但从拉伸断口形貌看,在板厚中间出现明显分层现象。

3.1.3 低倍分析

为探寻零件开裂原因,对靠近U型件开裂部位横向取样进行低倍分析,如图5所示。低倍结果显示U型件底部中心部位未开裂一侧经酸洗后存在轻微的偏析、分层现象。

3.1.4 组织形貌及夹杂物

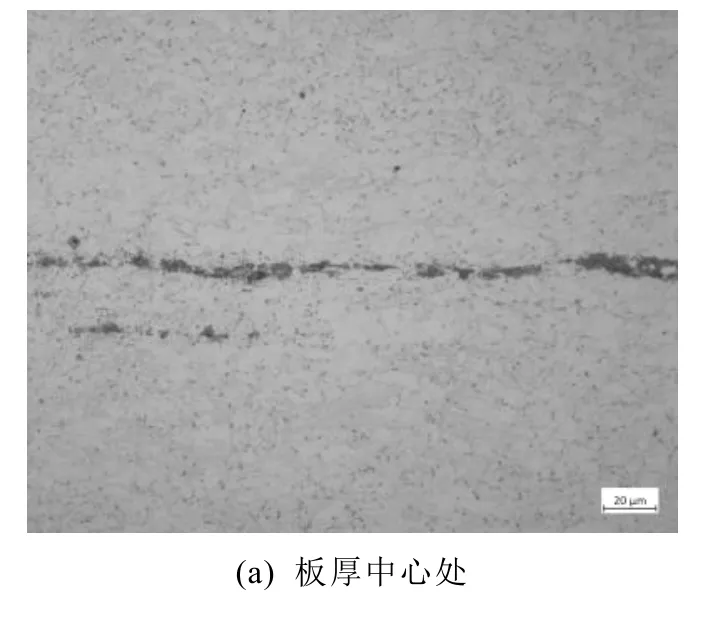

图6为未开裂位置板厚中心、1/4处金相组织示意图。可以看出未开裂位置处显微组织为超细小多边形铁素体+珠光体+细小碳化物,晶粒度为11.5。

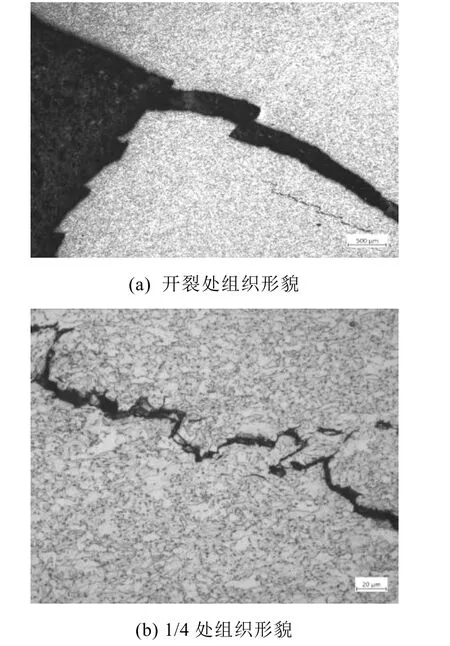

图7(a)为开裂处组织形貌,除断口及裂纹处由于变形影响晶粒存在拉长现象,图7(b)靠近中心地带1/4处存在细小裂纹的扩展,但与中心珠光体偏析带有一定距离。

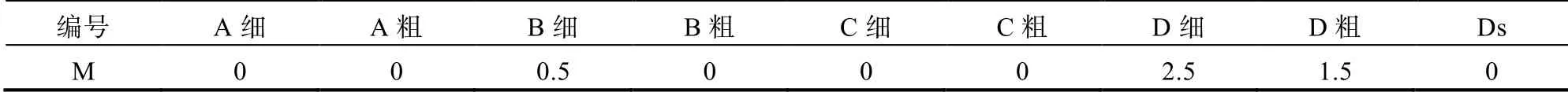

裂纹起裂处附近未发现明显夹杂物;通过在金相显微镜下观察试样,材料开裂、未开裂处均存在氮化物夹杂物,如表3及图8所示。

4 分析与讨论

钢板在加工过程中发生开裂,首先要形成开裂源,开裂源来源于两个方面:一方面是材料自身的内部缺陷,如气孔、夹杂物、内部裂纹等缺陷;另外一方面是在加工过程中产生的,如毛刺、划伤等缺陷。

对开裂零件现场跟踪发现,开裂过程为辊压成形后飞剪分段时在R角处开裂,且开裂位置位于分条卷的头部。通过对材料化学成分分析,试样中的P、S控制较好,合金元素控制符合企业设计标准,但从夹杂物分析中看出,钢板中仍然存在氮化物夹杂物。通过对分条卷边部宏观观察,该批次材料在纵切后边部质量较差,有些部位甚至出现了裂纹,通过低倍分析发现钢板心部存在偏析。通过对开裂样取样进行分析,该材料抗拉强度为814 MPa,相对偏要求上限,同时在拉伸断口处仍然可以观察到有分层现象出现。

经过以上分析可知,该批次材料开裂的主要原因为材料本身强度较高,且材料心部存在偏析,在成形后飞剪过程中,材料在外部剪切力的作用下出现微裂纹并扩展,同时夹杂物的存在促进裂纹扩展的趋势,因此,R角处产生应力集中开裂。

要解决该材料开裂问题,要从中心偏析及材料强度两个方面进行改善。要减少偏析产生,则要控制连铸工序工艺。柱状晶区与等轴晶区的相对大小主要决定于浇注温度,低过热度可有效扩大等轴晶区。同时连铸过程中投入电磁搅拌工艺可进一步改善中心偏析现象。由于P、S是强偏析元素,在夹杂物分析中发现氮化物夹杂,因此,要控制钢水中P、S、N的含量。同时控制过热度、拉速以及投入使用电磁搅拌以扩大铸坯中心的等轴晶区减少偏析现象。针对强度偏高问题,通过卷取温度实验得出,该成分下卷取温度在600 ℃比卷取温度在580 ℃时整体强度高30 MPa左右,因此,该牌号材料卷取温度设定为580 ℃,为保证热卷性能头部性能的稳定性,采取全段冷却,取消热卷头部不冷段部分。通过以上工艺改进,工业生产300 t该牌号大梁钢,在客户使用过程中开裂问题得到避免。

5 结论

经过对开裂试样解刨分析,导致该批次材料开裂的主要原因为材料强度控制偏上限,开裂材料屈服强度在733 MPa,抗拉强度814 MPa,该材料在成形过程中存在开裂风险;原材料本身存在轻微偏析、分层现象及夹杂物过多,导致板材在分条、冲压成形过程中在强度过高的共同作用下产生R角开裂。

针对以上问题的研究,文章提出两点建议:(1)降低终轧温度,适当降低材料强度,热卷头用全冷工艺,确保热卷头部性能的稳定;(2)炼钢提高O、N气体含量控制水平,降低P、S含量,减少氮化物夹杂的产生,连铸过程中投入使用电磁搅拌工艺,减轻中心偏析带。