车身底板落位变形虚拟评估分析及结构优化

郝良伟

(上汽通用汽车有限公司 整车制造工程部,上海 201206)

当代工业已经逐渐从传统生产方式向智能化、现代化方向转变,随着工业4.0以及中国制造2025的提出,智能制造已成为制造业的重要发展方向。通过虚拟仿真技术实现智能制造水平的提升,是汽车行业乃至整个制造业面临的重要课题。有限元仿真技术是虚拟仿真技术的重要组成部分,目前已比较成熟、系统地应用于车身产品设计中,如针对车身结构强度、碰撞安全性、疲劳耐久等性能进行虚拟评估分析,在车身制造过程中属于较新的应用领域。

车身制造是按照一定的装配顺序和尺寸定位要求,将单个冲压零件,通过电阻焊、弧焊、激光焊、螺栓、冲铆、折边、胶接等连接方式拼成一个完整的车体结构。制造过程中,车身薄板零件在上料、抓料、预装、拼合、落位、运输、装配等过程中均存在零件变形的风险,对其进行预测,并将其控制在合理范围是车身制造质量水平的重要体现。传统的评估方法是在造车验证或试生产阶段发现质量问题,收集现场数据分析,然后对零件或工装进行更改。这种方式依靠工程人员经验,缺乏理论依据,并且产品开发后期的零件、工装更改会增加成本。通过将有限元仿真技术应用于车身制造中,预测制造过程中零件变形风险,并且在设计阶段优化产品,可有效降低制造风险和成本,提升制造质量。

1 车身底板总成

承载式车身结构已广泛应用于现代轿车与轻型商用车的车身结构中,与传统的车身-车架结构形式相比,承载式车身具有制造成本低、质量轻等优点。车身底板总成是整个车身结构的基础,作为承载式车身的主要承重总成,制造过程中对其变形和尺寸控制是提升车身制造质量的关键因素。

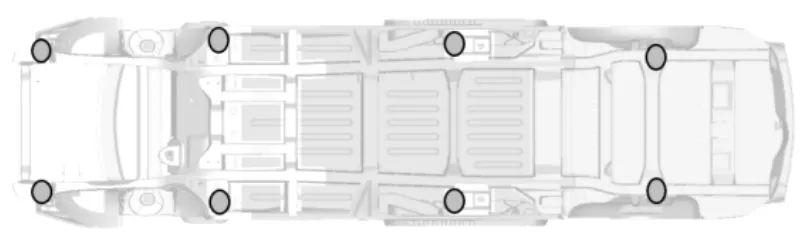

车身底板总成主要由前舱分总成、前地板分总成、后地板分总成组成,如图1所示。车身底板总成通过定位孔及定位面与车身随行工装定位销和面进行匹配定位,如图2所示。为保证定位准确,提升定位精度,车身制造中应可能地缩短制造尺寸链,同时保证定位一致性原则,即从汽车设计到工装设计,制造有统一的、系统的规划,车身制造、输送在各车间不同工艺段尽量采用一样的定位。因此,车身底板定位孔承担了从底板分拼到与上车体的总拼及车间运输过程中的定位作用,其对于整个车身的定位、尺寸具有非常重要的作用。

2 落位变形分析

车身车间负责将钣金零件通过焊接、涂胶、铆接等工艺在不同工装上组装连接成白车身,送至油漆车间进行电泳涂装工序。按照工艺流程,车身生产线可分为前舱线、底板线、总拼线、门盖线、表调线等,不同分拼线的零件总成主要通过机运设备运输至总拼线完成白车身合拼。在分拼线中因制造工艺转接需求,也存在机器人抓取零件总成落位至工装的情形。在实际制造过程中,当车身总成在自重作用或机运惯性载荷作用下落位至工装上,对车身定位孔和定位面的钣金具有一定冲击作用。另外,零件制造及机械设备操作等均存在一定误差,定位销很难保证定位孔准确落位,定位销导向过程中定位孔之间也会产生挤压、冲击。因此,车身总成定位孔和定位面需具备一定的刚度或强度要求,从而保证落位、运输等制造要求,提升制造精度。

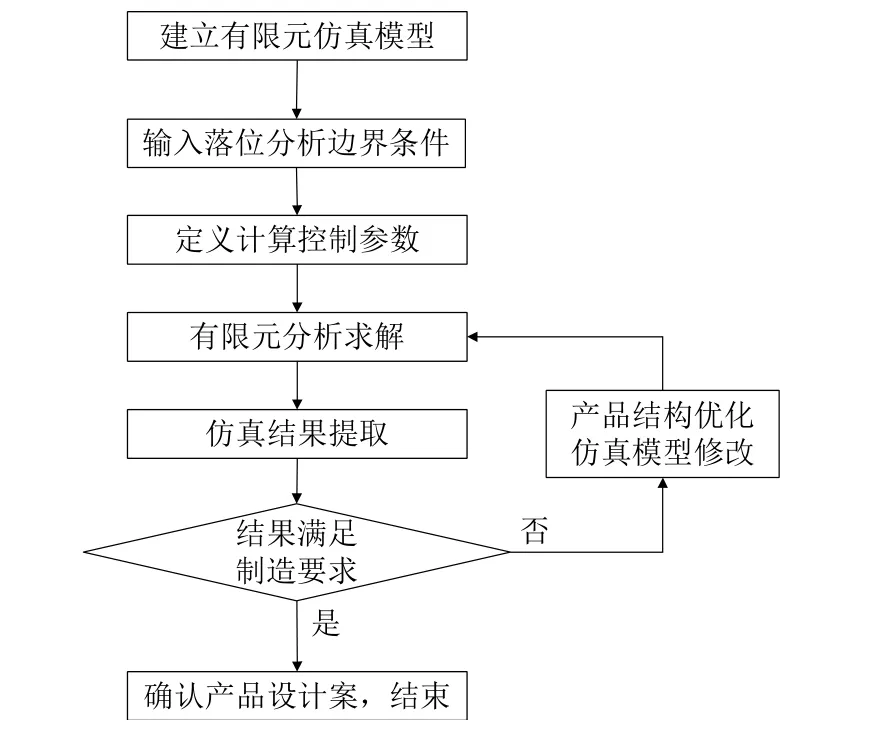

采用有限元仿真方法,可对制造过程中零件的落位变形风险进行预测,由于落位过程涉及冲击载荷以及零件和工装接触变形等非线性问题,可采用适合非线性动态分析的有限元仿真软件LS-DYNA对其进行分析求解,分析流程如图3所示。首先,建立有限元仿真模型,包括对几何模型进行网格划分,材料、属性的建立等;其次,输入分析所需的边界条件,包括总成落位高度、惯性载荷、接触等边界条件的设置;然后,在定义计算控制参数后,提交仿真软件求解;最后,根据仿真结果,确认是否满足制造要求,针对不满足制造要求的工况,根据计算结果提出产品改进建议,并校核仿真结果。最终,使产品设计满足制造需求。

2.1 有限元模型

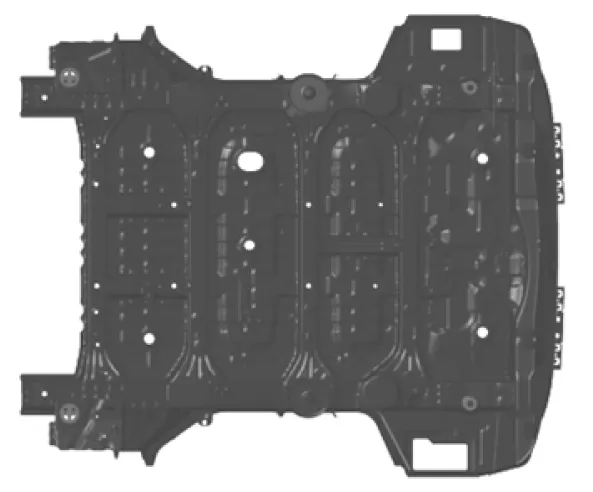

以某车型后底板总成为例,对其落位过程进行仿真分析,如图4所示。利用有限元前处理软件HyperMesh对其进行网格划分,采用2D单元对钣金零件进行网格划分,划分网格单元大小设置为5 mm,采用音响控制模块单元对点焊进行模拟,采用刚性单元模拟焊缝。由于在油漆烘烤前,胶未固化,因此,不考虑结构胶的建模。最终,建立后地板总成有限元模型如图5所示。

2.2 仿真边界条件

根据制造过程工况,设置落位高度为20 mm,落位时考虑1惯性载荷。由于工装接触面和销子刚度远远高于车身钣金零件,因此,可提取与车身接触的工装定位面或销,设置为刚体,如图5画圈所示区域。在LS-DYNA中,设置工装与后地板为面接触,定义接触摩擦系数为0.2。

2.3 仿真结果分析

将模型输入至LS-DYNA软件进行分析计算,可得到底板在落位过程中的应力情况,如图6所示。由图6可知,后地板落位过程中,最大应力发生在前部定位孔,位置发生在定位孔附近搭接处应力最大,其最大应力可达478 MPa,超过底板件材料的屈服极限420 MPa,最大应力已经超出材料屈服极限,说明该位置已发生永久变形,该变形对于车身总成工装定位、后续零件匹配安装等造成潜在风险,因此,需要优化零件设计,避免制造风险。

3 结构优化

3.1 结构改进

从应力图中可以清楚看到,在该定位孔附近,零件主要依靠相邻两侧翻边搭接作为连接面,如果搭接面强度不足,落位时产生的应力将沿翻边传导至型面边缘处,图中应力最大处位于两侧翻边的交界处。参考目前的连接工艺,在翻边的边缘增加两个焊点提高连接强度。另一方面,定位孔由于其自身结构特点,也是应力易集中的位置,周围型面需要进行加强,尽量抵消落位时零件冲击对型面的变形影响。

参考仿真结果以及产品的设计要求,针对发生变形的定位孔所在的面增加加强筋,同时通过增加焊点连接加强其支撑强度,如图7所示。

3.2 结果校核

产品优化后,对改进后的产品进行网格划分,并更新有限元分析模型。对改进后的模型进行落位变形仿真校核,改进后,后地板前部定位孔的应力云图如图8所示。由图可知,该零件总成模型最大应力发生在定位孔边缘,最大应力仅为251 MPa,远远小于该处材料的屈服极限420 MPa,零件不会发生永久变形,车身完成落位后,零件变形恢复原状,无永久变形风险。

4 小结

通过将有限元虚拟仿真技术应用于车身制造过程落位变形风险预测,并且围绕仿真结果对零件产品设计进行优化,降低落位过程中零件的应力,消除零件制造过程中的永久变形风险,提高车身制造质量,提升车身智能制造水平。

有限元仿真技术可以合理预测制造过程中的潜在风险,缩短产品优化周期,降低实物验证阶段修模、调试等成本,提高产品竞争力,对制造过程的智能开发具有重要意义。