混合动力专用混联变速器系统效率仿真与优化分析

梁颖华,徐向阳,赵江灵,,祁宏钟,朱永明,张安伟,董 鹏*,徐 荥

(1.北京航空航天大学 交通科学与工程学院,北京 102206;2.广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

随着中国加入《巴黎协定》,中国承诺2030年实现碳达峰,2060年实现碳中和,中国碳中和之路面临巨大挑战,也必将带动整个能源、工业领域的产业变革,中国汽车产业更是承诺需要在2028年实现碳达峰,这对中国汽车产业提出了严苛的要求。在《节能与新能源技术路线图2.0》规划中,混合动力新车占比提高,2035年将全面替代传统能源车型。随着环保政策、油耗法规趋严及节能路线的规划,混合动力将是传统车企必然之路。

开发混合动力汽车已成为国内外各汽车公司的当务之急,而机电耦合系统又是混合动力汽车的核心,开发出先进的机电耦合系统,对提高混合动力汽车产品的竞争力具有关键作用。目前各个公司都在开发专用的混动系统,国外的主要有丰田开发的THS-Ⅳ系统、本田开发的i-MMD-Ⅲ系统。国内的各企业也在开发专用的混动系统:长城推出了柠檬混合动力专用变速器(Dedicated Hybrid Transmission, DHT)混动系统,比亚迪推出了DM-i混动系统,广汽推出了G-MC2.0混动系统。

新的机电耦合系统都是混合动力专用变速箱,都是将机械传动、电机、电机控制器等部件高度集成,系统的效率得到了进一步的提高。目前相关的效率仿真多集中于常规变速箱,对于集成了电机和电机控制器的混合动力变速箱的效率仿真研究较少。

本文提出了一种新的系统效率仿真方法,即通过KISSsoft计算机械传动部件的效率,再通过单体台架测试离合器拖曳、机械泵的损耗、电机和电机控制器的损耗,综合计算机电耦合系统各个模式的效率。然后通过机电耦合系统总成的台架测试,以验证仿真的有效性。分析各个部件的损耗占系统总损耗的比重,找到影响效率的关键因素,有针对性地提出改善效率的方法,并制定有效措施,以提升系统效率。本文提出了一个适合混合动力机电耦合系统的效率仿真方法和效率改善措施,对混合动力机电耦合系统的开发具有重要的工程应用价值。

1 机电耦合系统效率仿真

1.1 机械传动部分效率仿真总体思路

系统的效率仿真主要考虑齿轮的啮合损耗、齿轮的搅油损耗、轴承的损耗、油封的损耗、离合器拖曳的损耗、油泵的损耗、电机的损耗、电机控制器的损耗等。

因为齿轮等机械传动的效率仿真相对比较准确,而离合器拖曳的损耗、油泵的损耗、电机的损耗、电机控制器的损耗因产品而异,不同产品差别较大。所以,齿轮的啮合损耗、齿轮的搅油损耗、轴承的损耗、油封的损耗通过KISSsoft仿真计算,而离合器拖曳的损耗、油泵的损耗、电机的损耗、电机控制器的损耗通过单体台架测试,查表获取各工况点的功率损耗。最后根据不同的零部件的损耗,再计算系统的效率。机电耦合系统效率仿真思路如图1所示。

1.2 机械传动部分效率仿真分析

1.2.1 齿轮运转产生的功率损失

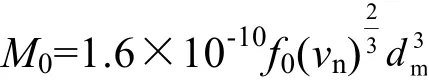

齿轮的损失有两种,一种是由于啮合引起的,这是一种载荷损失,根据ISO 14179标准,齿轮啮合产生的功率损失为

式中,为啮合产生的功率损失(kW);为啮合齿轮齿面的摩擦因数;为输入轴齿轮传递的转链(Nm);为输入齿轮的转速(r/min);为齿轮的螺旋角;为系数,表达式为

式中,为端面压力角;为啮合起始点的滑动率;为啮合结束时的滑动率。

由式(1)可得,齿轮啮合产生的载荷损失与齿轮的输入转矩、啮合齿面的摩擦因数及输入转速成正比,与齿面之间的滑动率成反比。优化齿面参数、提高齿轮表面粗糙度和减少齿面之间的滑动率,对提高变速器效率是有益的。

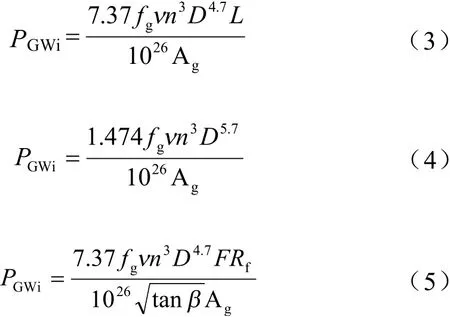

齿轮运转产生的另外一种损失是运转过程中产生的风阻损失和搅油损失,这种损失可分为齿轮外径、端面和啮合齿面产生的损失,分别用式(3)—式(5)计算。

式中,为风阻损失和搅油损失(kW);为齿轮的浸油系数;为齿轮的外径(mm);为常数,一般为0.2;为变速器中润滑油运动粘度;为齿轮转速(r/min);为长度(mm);为齿输表面粗糙度系数;为齿面宽度(mm);为螺旋角(rad)。

1.2.2 轴承的发热损失

1.轴承的功率损耗

根据ISO14179,轴承的功率损失计算公式如下:

式中,为随轴承载荷而定的转矩,为随圆柱滚子轴承的轴向载荷而定的转矩,为轴承转速。

表达式为

式中,为摩擦系数,为轴承动载荷,为轴承平均直径。

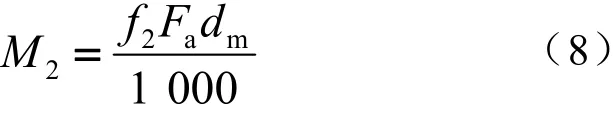

表达式为

式中,为与轴承设计和润滑剂有关的系数,为轴向载荷,为轴承平均直径。

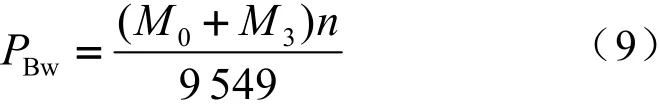

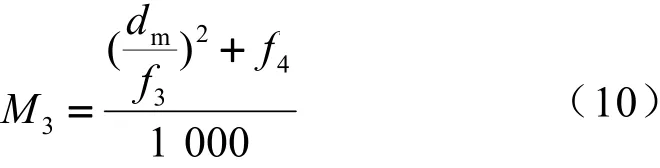

2.轴承的风阻和搅油损耗

每个轴承的功率损耗可用下式计算

是与载荷无关的摩擦转矩。

式中,为润滑油浸油系数;为轴承的平均半径(mm);为变速器中润滑油运动粘度;为齿轮转速(r/min)。

为轴承密封的摩擦转矩,表达式为

式中,,为轴承密封系数。

1.2.3 油封引起的功率损失

变速器内油封引起的损失是一种接触损失,这种损失是一直存在的,油封的功率损失可以通过式(11)计算:

式中,为单个油封的功率掘失(kW);为油封传递的转矩(Nm);为轴的转速(r/min)。

本文以纯电动模式为例,分析DHT的机械传动效率、DHT本体效率、DHT系统效率。仿真模型如图2所示。

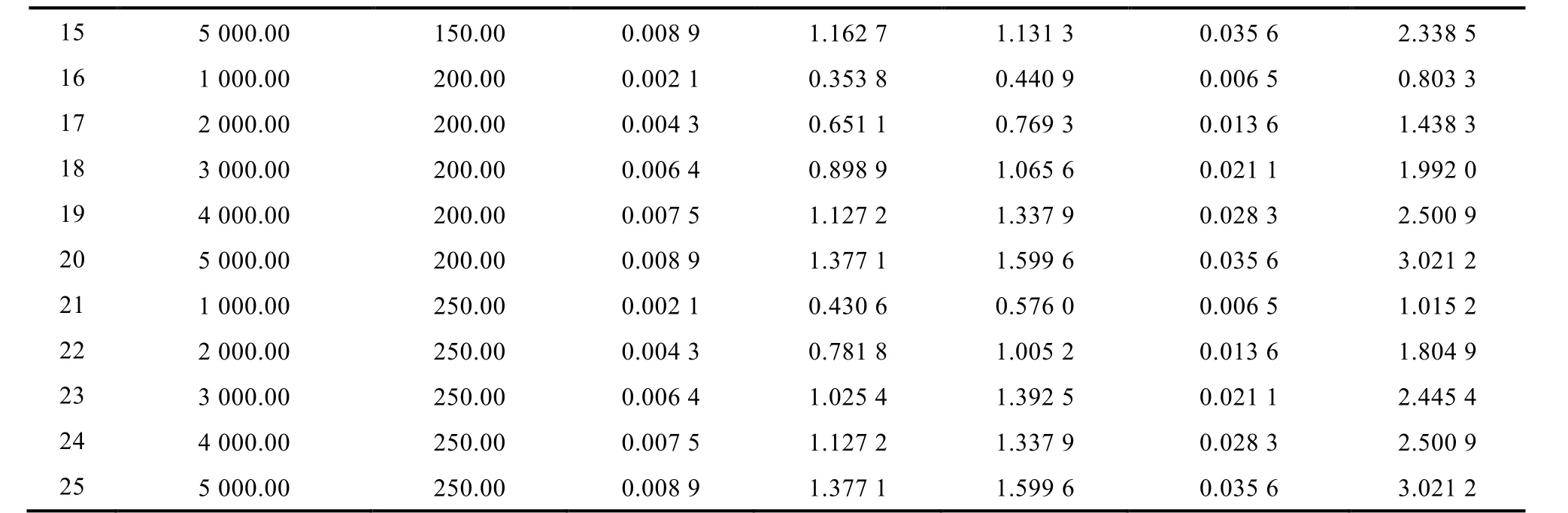

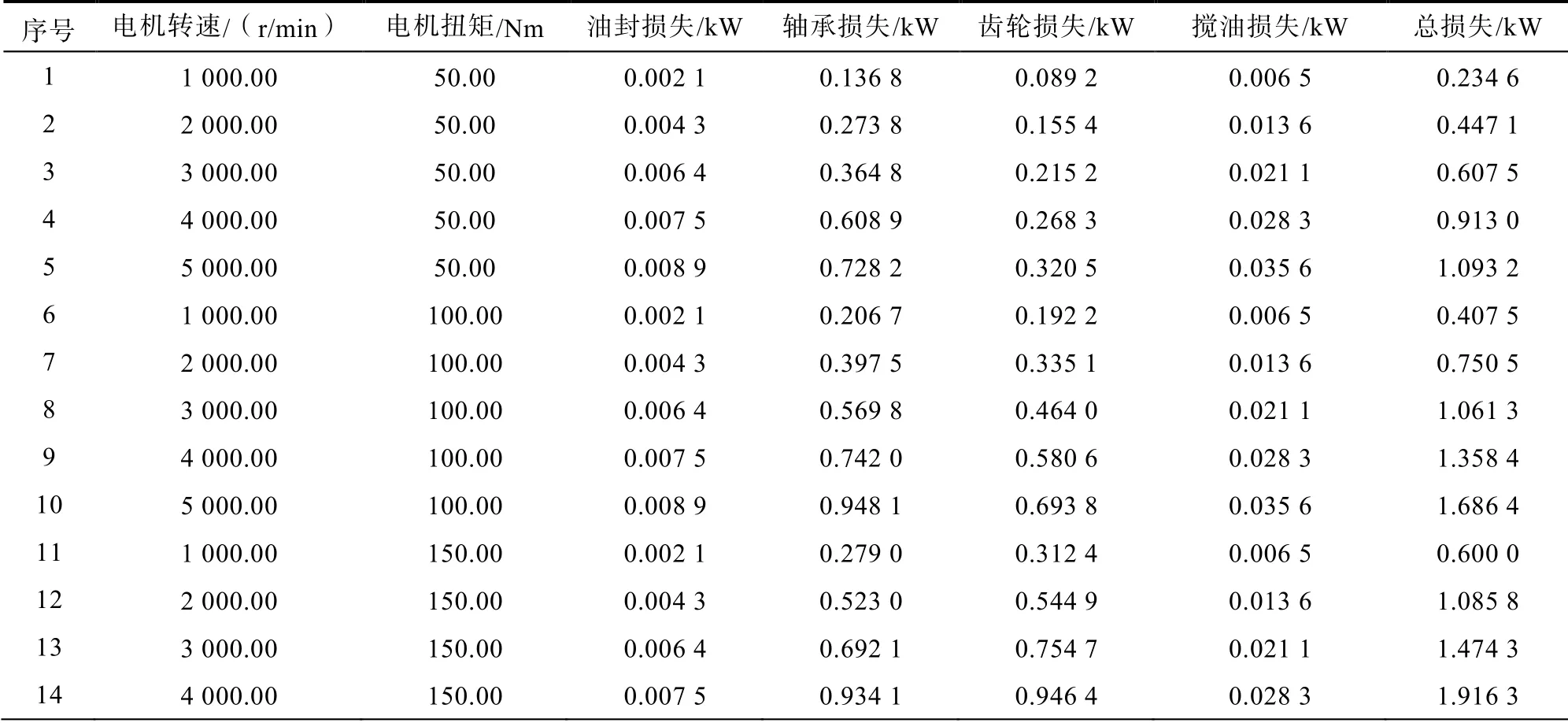

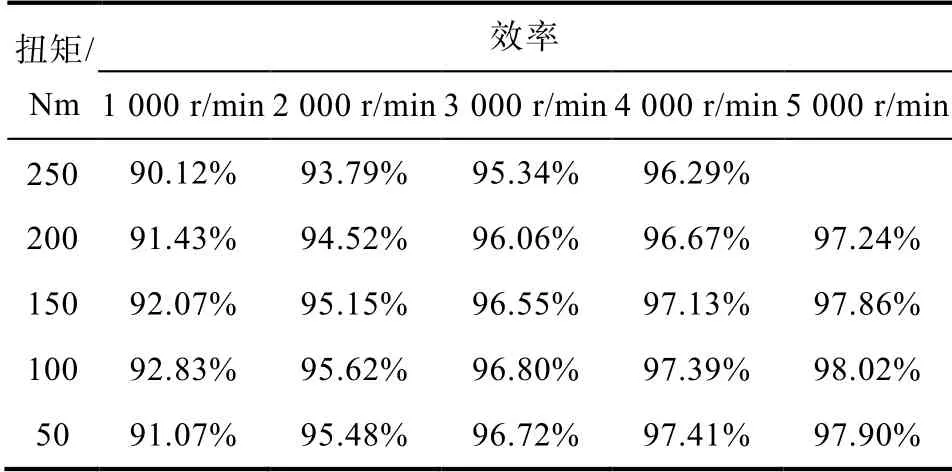

仿真工况为:电机转速1 000 r/min~5 000 r/min,步长为1 000 r/min;电机的扭矩为50 Nm~250 Nm,步长为50 Nm。仿真结果见表1。

1.3 单体台架测试

1.3.1 离合器拖曳

离合器拖曳转矩由外毂搅油和内部拖曳组成,理论计算公式繁琐且理论计算与离合器实际拖曳相差较大。所以采用单体台架测试离合器的拖曳扭矩曲线,再根据不同的工况点,查表计算其离合器的功率损失。

1.3.2 机械泵单体效率测试

机械泵与DHT输入端通过齿轮传动连接,为模式切换、润滑、冷却提供液压力和润滑油。机械油泵工作时的驱动力矩是变速器的阻力矩之一。机械泵单体效率测试结果见表2。

1.3.3 电机及电机控制器的单体效率测试

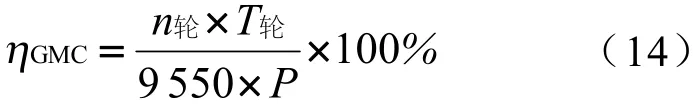

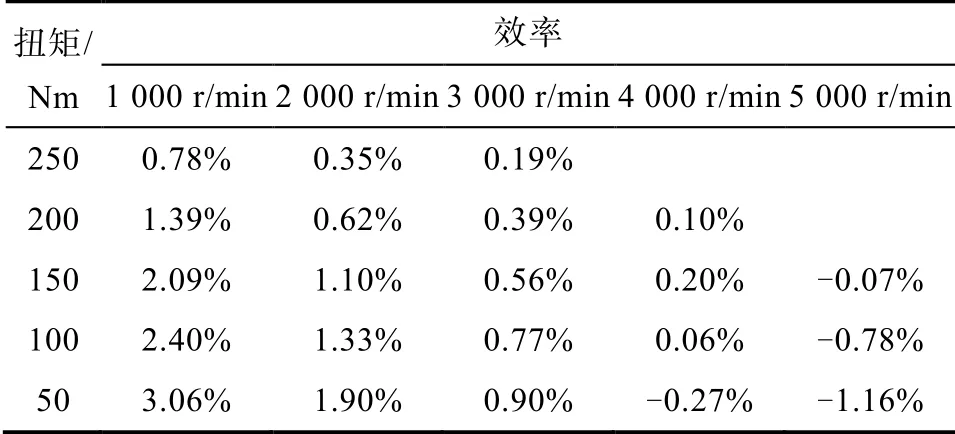

电机效率测试台架原理如图3所示。电机系统输入功率为电机控制器直流母线输入的电功率,输出功率为电机轴端的机械功率,在无功率分析仪时电动工作状态下的效率按式(1)求取。

电机的效率为

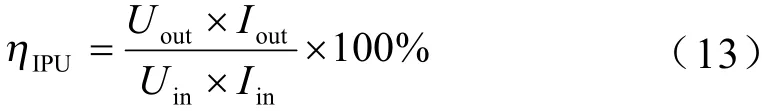

电机控制器的效率为

式中,为电机效率(%);为输入电机控制器直流母线电压(V);为输入电机控制器直流母线电流(A);为电机控制器直流母线输出电压(V);为电机控制器直流母线输出电流(A);为电机效率(%);为电机转速(r/min);为电机轴端转矩(Nm)。

驱动电机及控制器的单体效率测试结果分别见表3、表4。

1.4 DHT效率仿真结果

1.4.1 DHT机械传动效率仿真结果

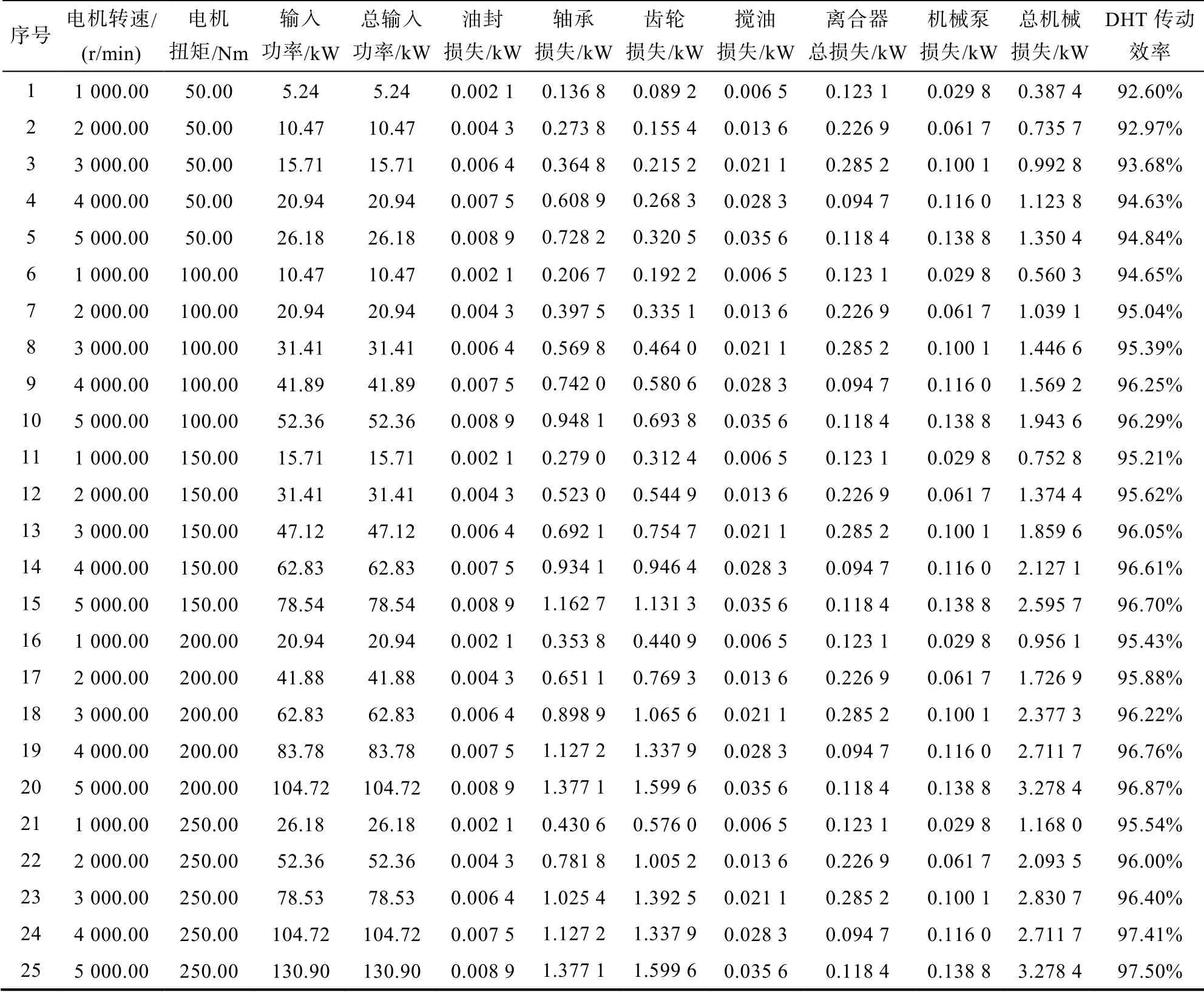

综合KISSsoft计算得到的齿轮的啮合损耗、齿轮的搅油损耗、轴承的损耗、油封的损耗和单体台架得到的离合器拖曳的损耗、油泵的损耗,最后再计算系统的机械传动效率,结果如表5所示。

通过以上仿真分析和单体台架测试,可以计算出各个工况点的机械传动效率,结果如表6所示。机电耦合系统的机械传动效率随着电机转速的升高、电机扭矩的增加而升高,最高效率可达97.5%。

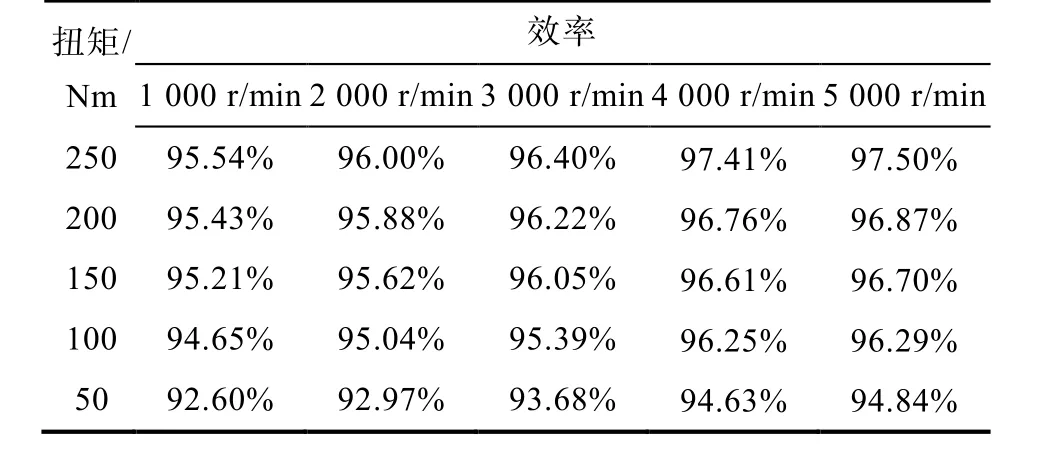

1.4.2 DHT本体效率仿真结果

综合DHT机械传动效率和电机的单体效率测试结果,可以计算出DHT本体的效率,结果如表7所示。由于电机的最高效率点并非最高转速、最大扭矩点,所以DHT本体的最高效率点发生了变化。本机型的最高效率点为5 000 r/min、150 Nm工况点,最高效率为93.01%。

1.4.3 DHT系统效率仿真结果

综合DHT本体效率仿真结果和电机控制器的单体测试结果,可以计算出DHT系统的效率,结果如表8所示。本机型的机电耦合系统最高效率为91.07%。

2 机电耦合系统总成台架效率测试

通过以上方法,虽然可以计算出DHT的机械传动效率、本体效率、系统效率,但是其准确性需要通过总成的台架进行验证。为此设计了混合动力总成的效率测试台架。

2.1 DHT本体效率测试

输入功率为电机三相输入电功率,输出功率为台架轮端测功机总机械功率,效率计算如式(14)所示。

式中,为DHT本体效率(%);为轮端测功机转速(r/min);为轮端测功机转矩(Nm);为电机三相电功率(kW)。

DHT本体效率(实测)结果如表9所示。

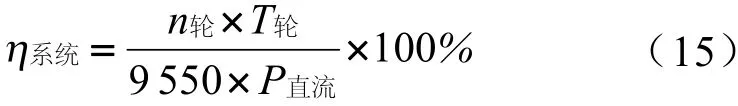

2.2 DHT系统效率测试

输入功率为电机控制器直流端输入电功率,输出功率为台架轮端测功机总机械功率,效率计算如下

式中,为DHT的系统效率(%);为轮端测功机转速(r/min);为轮端测功机转矩(Nm);为电机控制器直流端输入电功率(kW)。

DHT系统效率(实测)结果如表10所示。

通过仿真与实测对比,发现各工况点的仿真效率与实测效率比较接近。在低速低扭段的差别较大,达到了3.46%,在高速高扭段的差值基本相当,测试相差最小为0.07%。低速低扭段差值较大的原因可能是系统的总输入功率比较小,各部件的损耗占比相对比较大,系统测试时,由于扭矩波动的影响,测试误差相对较大。DHT本体与系统仿真与实测差值分别如表11、表12所示。

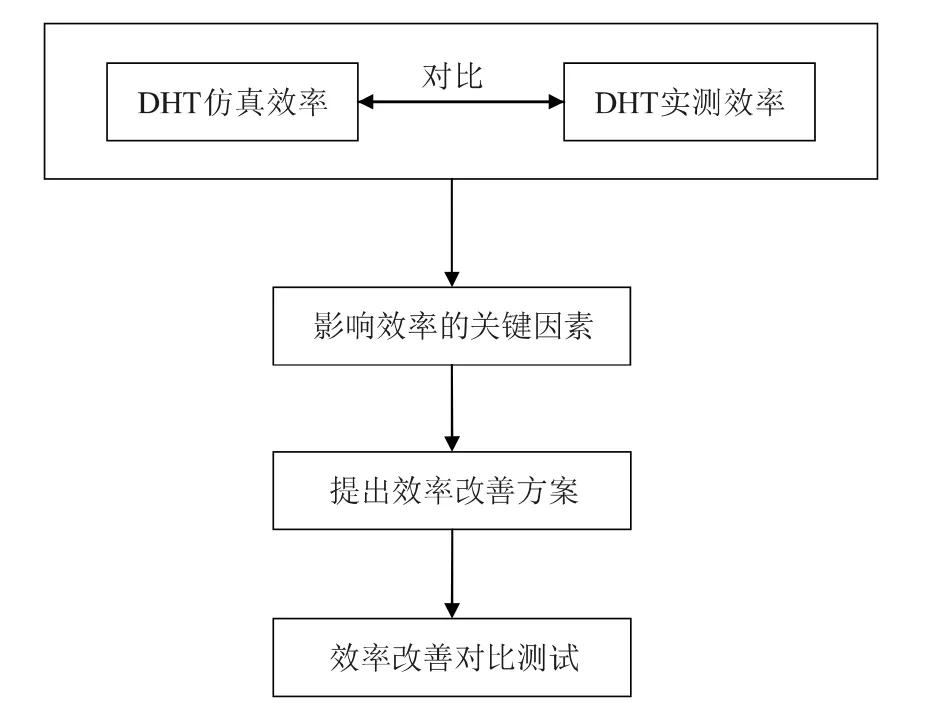

3 机电耦合系统效率优化

3.1 影响效率的关键因素分析

通过仿真和总成的台架测试,都得到了DHT本体、DHT系统的效率,可以得到各个部件的损耗及占比,为效率优化提供了思路。效率优化思路如图4所示。

通过以上分析,可以发现该机型的轴承平均损耗达到0.7 kW以上,占比达到41.21%;齿轮平均损耗达到0.72 kW以上,占比达到42.17%;离合器的平均损耗达到0.17 kW,占比达到9.87%;机械泵损耗占比达到5.19%;搅油损耗达到1.22%。

3.2 提高DHT效率的方法

根据仿真计算和实际试验结果,我们找出了影响变速器效率的关键因素:

(1)采用低摩擦轴承。通过减小轴承的尺寸、减少滚动体的数量、优化轴承内部结构、减少润滑油的搅油损失等来减少轴承损失。但减小轴承尺寸、减少滚动体的数量受到轴承寿命的限制,优化轴承的内部结构、采用更好的材料、改善热处理和制造工艺可以减少轴承摩擦损失。

(2)降低液压系统的损耗。主要措施有降低机械泵的排量、降低系统主油压、增加机械泵的挡油板。

(3)优化变速器内部润滑结构,尽最大限度减少齿轮高速运转时的搅油损失。

(4)润滑油品的粘度对齿轮传动系统的效率影响也很明显。采用低粘度的润滑油,来降低变速器中齿轮的搅油损失。

3.3 DHT效率优化结果

采用效率优化措施,DHT的本体效率和DHT的系统效率均有所提升。提升效果分别如表13、表14所示。优化后DHT的本体最高效率为93.65%,DHT的系统最高效率为92.69%。效率优化结果如表15所示。

4 结论

本文提出了一种新的系统效率仿真的方法,即通过KISSsoft计算机械传动部件的效率,再通过单体台架测试离合器拖曳、机械泵的损耗、电机和电机控制器的损耗,综合计算机电耦合系统各个模式的效率。然后通过机电耦合系统总成的台架测测试,以验证仿真的有效性。通过效率仿真和总成的台架测试,分析各个部件的损耗占系统总损耗的比重,找到影响效率的关键因素,有针对性地提出改善效率的方法,并制定有效措施,以提升系统效率。本文提出了一个适合混合动力机电耦合系统的效率仿真方法和效率改善措施,对混合动力机电耦合系统的开发具有重要工程应用价值。