高速轴向柱塞泵柱塞腔空化机理研究

陈远玲, 张 阳, 闫明洋, 金亚光

(广西大学机械工程学院, 广西南宁 530004)

引言

轴向柱塞泵是高压液压系统的核心部件。近年来,柱塞泵朝着高速、高压化方向发展,在这一过程中空化也逐渐成为制约柱塞泵发展的关键因素之一[1-3]。学者们针对空化现象开展了广泛的研究,翟江等[4]搭建了水压柱塞泵的CFD数值仿真模型,对泵内的空化现象进行仿真分析得出,提高柱塞泵的入口压力值可以抑制空化现象。那成烈等[5]探究了轴向柱塞泵在配流过程中空穴与噪声的关系,提出了错开配流以改善配流盘的配流过程。刘晓红等[6]针对1800 r/min柱塞泵的卸荷槽对气穴的影响进行CFD数值仿真,将油液回冲阶段初期的射流角控制在30°~48°,经过试验,就气蚀破坏对配流盘的影响来讲,其寿命延长到了原来的4倍多。陈金华等[7]通过在柱塞泵的入口增设离心涡轮,来提高柱塞泵的入口压力,从而达到减小空化的目的。赵展等[8]以单柱塞为研究对象,基于AMESim建立了柱塞泵单柱塞仿真模型,得出了发生气穴现象时,柱塞泵的临界转速为1200 r/min。冀宏等[9]利用AMESim软件建立了1500 r/min柱塞泵柱塞工作腔吸油模型,以工作腔内无空气析出作为目标函数,应用遗传算法对吸油孔尺寸进行优化,获得吸油孔直径与空化临界值之间的变化曲线。苑士华等[10]针对2600 r/min的柱塞泵在工作过程中可能出现的空化现象,建立了一种动态流体模型,揭示了气相在柱塞泵内的演进过程并将模型应用于仿真中,验证了模型的可行性。齐国宁等[11]对配流盘及缸体表面形成空化的原因进行了分析,认为气穴的形成是由于柱塞经过卸荷槽时,卸荷槽内的流体产生较大速度的压差流动,导致低压区的出现,针对该现象提出在配流盘闭死区开设阻尼槽来抑制空化的产生,对无阻尼槽和带阻尼槽的模型进行对比,验证了开设阻尼槽可以抑制空化的想法。孙泽刚[12]通过理论分析,找出了柱塞泵缸体孔与柱塞腔的面积比例关系对空化的影响规律。SCHLEIHS C等[13]基于PumpLinx软件,采用全气蚀模型,分析了柱塞泵转速对气蚀现象的影响,得到转速增加则气蚀程度加剧的结论。索晓宇等[14]研究发现,增大斜盘倾角会使柱塞腔内的空化程度增大,缩小柱塞半径会使空化程度减小,从提高柱塞腔内容积效率、减小柱塞腔内的空化程度出发,提出了抑制空化的新理论,对斜盘倾角与柱塞半径进行优化组合,有效的减小了柱塞腔内的空化程度。潮群等[15-17]以10000 r/min以上的航空柱塞泵为研究对象,以空化为指标,使用多种算法对柱塞泵进行故障诊断,效果良好。

综上所述,目前柱塞泵的空化现象已成为了国内外研究热点问题[18-19]。但大多研究针对的是3000 r/min以下的柱塞泵,对于6000 r/min以上的高速柱塞泵的研究还比较少。本研究以某型高速轴向柱塞泵为研究对象,基于数值仿真技术搭建高速柱塞泵的CFD空化仿真模型,揭示高速柱塞泵旋转过程中柱塞腔内空化的发生位置及机理,并在4000~10000 r/min的转速范围内,探究转速对空化的影响规律及其影响机理,为高速柱塞泵的设计提供参考。

1 数学模型

1.1 流体控制方程

空化在CFD仿真技术中属于两相流模型,其模型的连续性方程、动量方程以及能量方程分别如式(1)~式(3)所示:

(1)

式中,vm=(αlρl+αvρv)vk/ρm为平均质量流速度;ρm为混合项密度;αl和αv分别为液相和气相的体积分数;ρl和ρv为液相与气相的密度。

(2)

式中,μm为混合项的动力黏度;vdr,k=vk-vm为气相的滑移速度。

(3)

式中,hj,k为在k相中j物质的焓;Jj,k是在k相中j物质的离散通量;keff=∑αk(kk+kt)为有效导电率,kt为湍流导热率。

1.2 空化模型

空化产生的物质基础为液体内部具有稳定的空化核的存在,其动力因素为液体内部静压降低到足以撕裂液体的程度,即液体的抗拉强度,如式(4)所示:

(4)

式中,pt为液体的抗拉强度;pv为液体的饱和蒸气压;R0为初始空化核半径;p0初始空化核半径的初始压力;S为液体的表面张力系数。

考虑液体的运动黏度、表面张力等因素的空泡动力学方程可由下式表达:

(5)

在仿真过程中,使用Schnerr-Sauer空化模型,其蒸汽方程为:

(6)

最终质量交换律模型如式(7)和式(8)所示:

当pv≥p时,

(7)

当pv=p时,

(8)

式中,nb为气泡数量密度;RB为气泡半径;Fv和Fc是蒸发和冷凝时的系数,分别取1和0.2。

2 模型搭建与试验验证

2.1 模型搭建

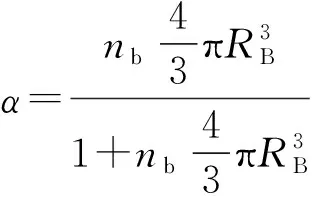

以SolidWorks三维建模软件为基础,对某型号高速泵的流体域进行建模,将建立的流体模型导入到Workbench中进行网格划分。进出油口和柱塞部分由于形状规则,使用六面体网格进行扫掠划分,油膜使用面网格进行划分,柱塞腔闭死区和配流盘部分选择四面体网格进行划分,同时在三角槽处对网格进行加密处理,结果如图1所示。

图1 网格划分Fig.1 Mesh generation

网格划分完成后导入Fluent进行参数设置。打开mixture空化模型、能量方程和k-ε湍流模型,使用滑移网格和UDF动网格技术给柱塞施加驱动。考虑黏温、黏压特性的影响,利用PROPERTY函数将黏温、黏压方程编写为UDF文件,导入油液物性设置中,并根据数学模型与实际工况添加边界条件,选用PISO作为求解模型,进行求解。仿真时间设置为375步,时间步间隔为2e-5 s,最大迭代次数为20次。

2.2 网格无关性验证

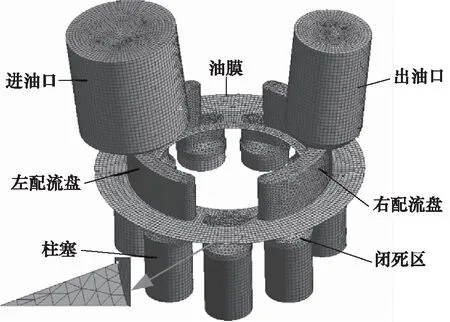

为了消除网格数量带来的仿真结果误差。将建立好的柱塞泵模型在不同的网格数量下进行仿真,以10万个网格数量为间隔,分别在20万~140万间不同的网格数量等级下进行仿真分析。以柱塞腔闭死区最高气相体积分数值αvmax、柱塞腔在越过高低压卸荷槽时的流量倒灌值Qd以及柱塞腔在越过高低压卸荷槽的压力峰值pmax为研究量,仿真结果如图2所示,3个指标在95万网格数量之前都处于不稳定状态,在网格数量大于95万后仿真结果平稳下来,因此选用网格数量在100万~120万之间的仿真模型进行仿真分析。

图2 网格无关性验证Fig.2 Verification of mesh independence

2.3 仿真模型的试验验证

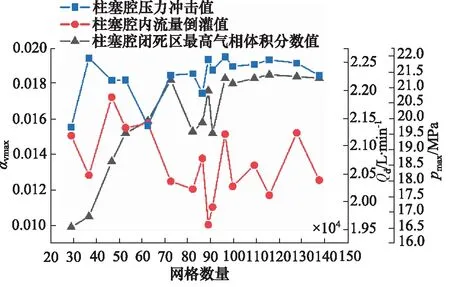

本研究所用的高速柱塞泵额定转速为8000 r/min,额定压力为21 MPa,额定排量为5.5 mL/r。在额定工况下采集进出口的压力及流量数据,并将进出口压力数据编写为UDF文件,作为仿真模型的边界条件,对比不同转速条件下仿真与试验的平均出口流量值,验证模型是否可靠,试验台的工作原理如图3所示。

图3 实验台原理图Fig.3 Schematic diagram of test bench

在试验测试过程中使用德国HBM SomatXR加固型数据采集仪及配套的QT150型涡轮流量传感器、STS压力传感器和LG-9200型脉冲转速传感器进行流量、压力与转速数据的采集,传感器的规格型号如表1所示。

表1 传感器参数Tab.1 Sensor parameters

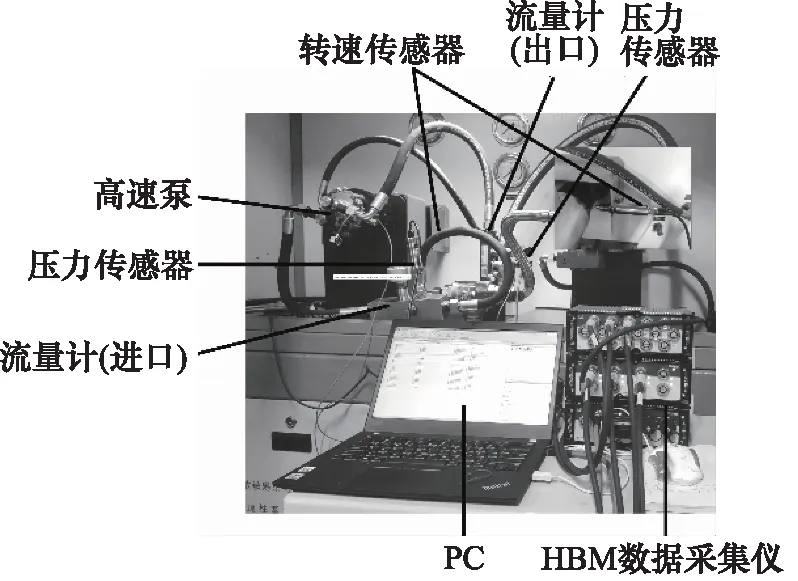

试验测试系统如图4所示,将QT150流量计安装在泵的出口油路上,在泵的进出口各安装1个压力传感器,并在泵轴保护罩上开孔,将转速传感器安装至保护罩的孔中,使之对准泵轴进行数据采集,试验条件如表2所示。

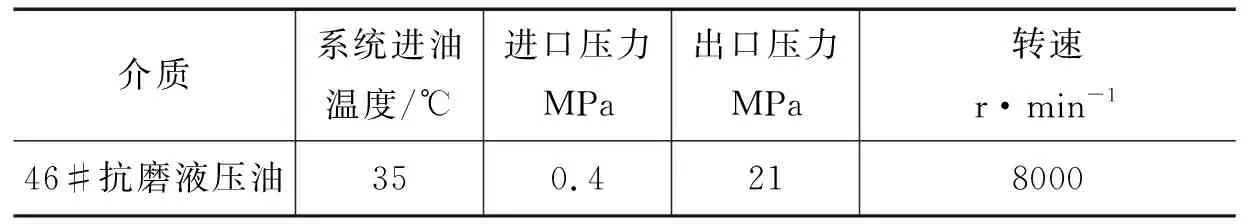

表2 测试条件Tab.2 Test conditions

图4 试验测试Fig.4 Experimental measurement

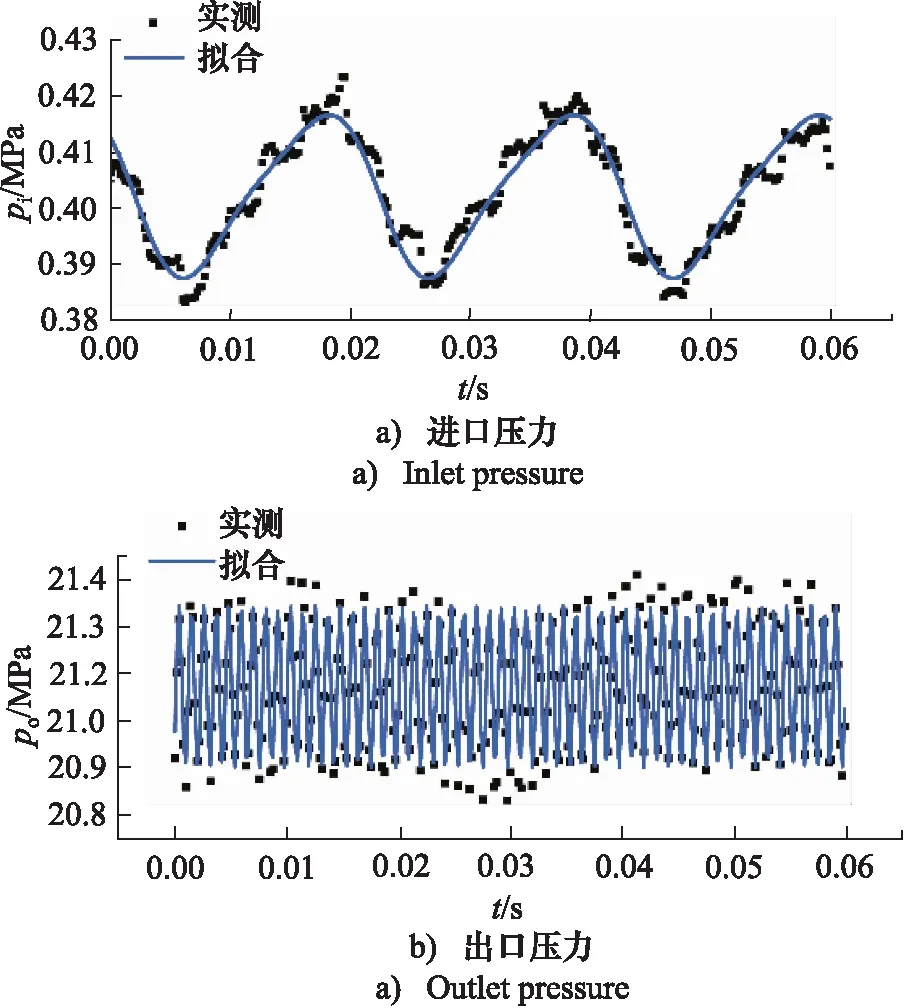

分别截取一段稳定的进口压力和出口压力数据,将数据导入MATLAB中进行数据拟合,结果如图5所示。

图5 进出口压力的拟合曲线Fig.5 Fitting curve of inlet and outlet pressure

图5a为进口压力的拟合曲线,选择2阶傅里叶级数进行拟合,拟合后拟合优度值为0.9208,图5b为出口压力的拟合曲线,选择1阶傅里叶级数进行拟合,拟合后拟合优度值为0.911,其拟合后的拟合公式分别为式(9)和式(10)所示:

f1(t)=0.007712cos(308.5t)-0.01131sin(308.5t)+

(9)

f2(t)=18.17-0.09635cos(5660t)+

0.1429sin(5660t)

(10)

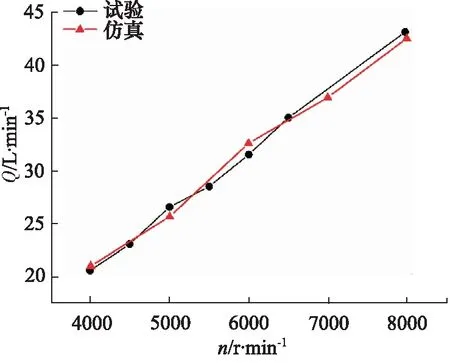

将进出口压力拟合方程编写为UDF文件并编译入模型边界条件设置中,以出口流量为目标,对实际采集和仿真得到的不同转速下的平均出口流量数据进行对比,结果如图6所示。

数据采集过程中,在7000 r/min和7500 r/min时试验台发生共振,数据跳动量较大,因此剔除这两组数据。从图6中可以看出,在不同转速下仿真与试验所得出口流量变化趋势一致且误差较小,可以使用该仿真模型对空化现象进行仿真分析。

图6 不同转速下的出口流量值Fig.6 Outlet flow value at different rotational speeds

3 空化演进可视化分析

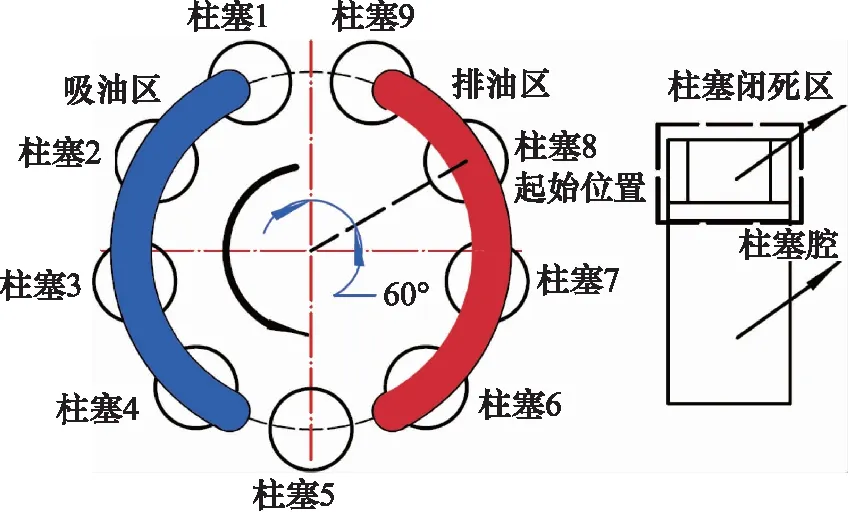

与实验条件相对应,在转速8000 r/min、负载压力21 MPa、进口压力0.4 MPa的条件下,对柱塞泵旋转一周过程中柱塞腔内的空化现象进行分析。图7为柱塞泵静止时的柱塞分布图。柱塞旋向为逆时针方向,左边为吸油区,右边为排油区。柱塞5所处的位置为上死点处(柱塞伸出量最大处),与之对应的位置为下死点。柱塞8在旋转一周的过程中,首先通过下死点越过预卸压槽然后进入吸油区。吸油结束后,柱塞8通过上死点越过预升压槽进入排油区,最后回到起始位置。为了全面研究柱塞在各个位置的空化情况,选取柱塞8为研究对象。柱塞8的起始位置与坐标纵轴的夹角为60°,在分析过程中以柱塞8当下的位置作为旋转起始角度0°,同时为了方便研究,将一根柱塞分为上下2个部分,上部为柱塞腔底部与缸体底部相贴合的柱塞闭死区,下部则是柱塞腔。

图7 柱塞分布Fig.7 Piston distribution

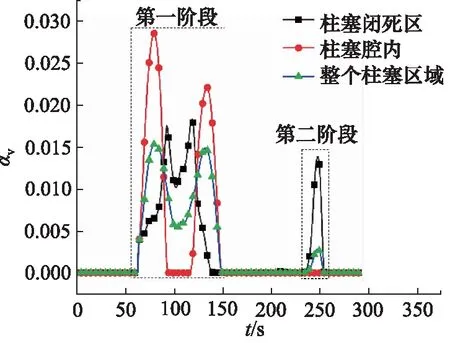

图8为柱塞泵旋转一周过程中柱塞闭死区、柱塞腔和整个柱塞区域的气相体积分数图。从图中可以看出,在柱塞泵旋转一周过程中,柱塞腔、柱塞闭死区以及整个柱塞区域空化的发生均分为两个阶段。其中柱塞腔内的空化只发生在第一阶段。柱塞8在旋转角度为60.48°~143.04°(63~149步)范围内为空化发生的第一阶段。随着柱塞的持续转动,在旋转角度为227.52°~244.8°(237~255步)范围内为空化发生的第二阶段。第二阶段的空化现象持续过程较为短暂,且与第一阶段的空化程度相比较小。从柱塞分布图可知,以柱塞的旋转角度为度量,吸油范围在60°~240°之间。因此空化现象主要在低压吸油区内产生,在高压排油区无空化产生。

图8 柱塞气相体积分数Fig.8 Gas volume fraction in piston

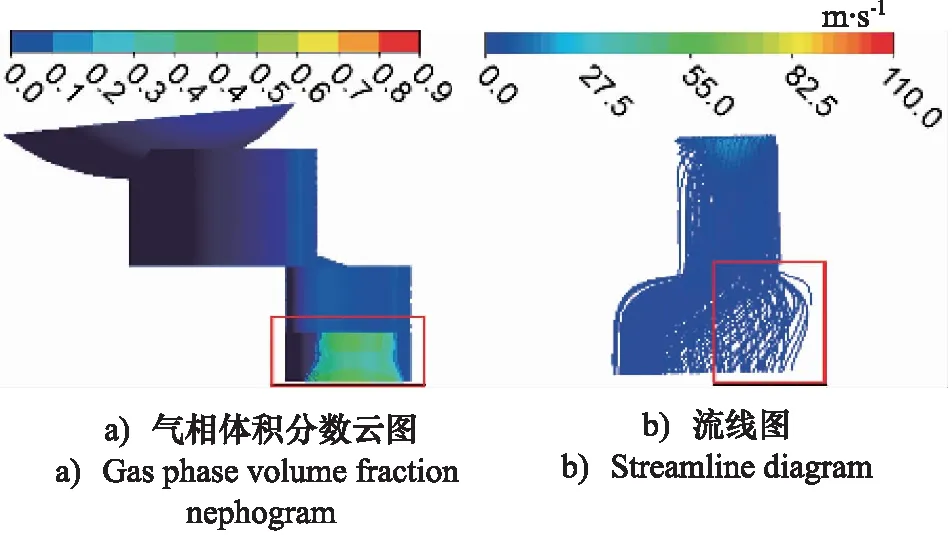

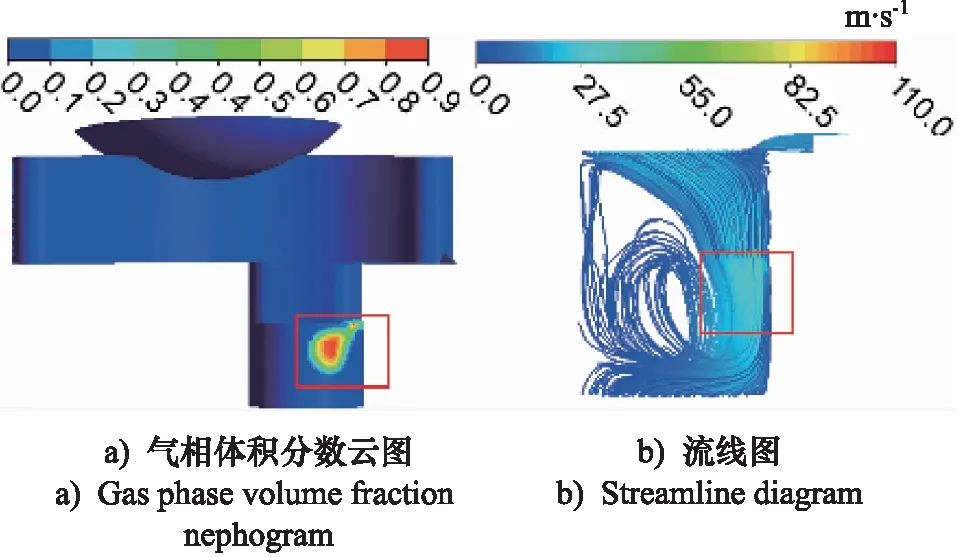

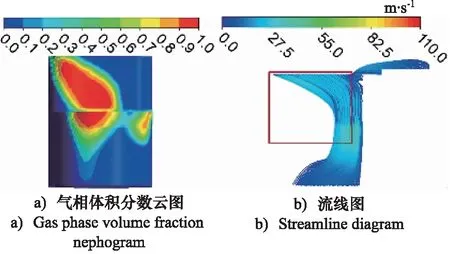

图9为柱塞8空化发生的起始位置,此时柱塞8旋转角度为62.4°(65步)。从气相体积云图中可以看出,柱塞腔闭死区右端有空化产生,对应此时柱塞的位置可知,柱塞刚刚脱离高压排油区,接触到低压吸油区的预卸压槽;从流线图可知,此时柱塞腔内的部分油液是从吸油区卸压三角槽射流进入柱塞腔内,进入柱塞腔内的流体从柱塞腔闭死区左端向右端射流,当油液射流撞击至柱塞腔右端面时,油液反弹往反向流动。由于油液是斜射进入,因此在柱塞腔闭死区右端狭小区域并无油液充入,从而造成在柱塞腔在刚接触吸油卸荷槽区域内,柱塞腔右端有微小空化现象产生。

图9 65步时柱塞区域流场情况Fig.9 Flow field in piston at step 65

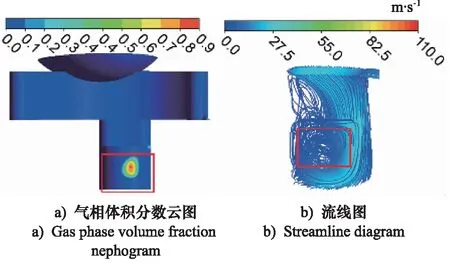

图10为柱塞旋转至67.2°(75步)时流场情况,在柱塞腔内侧有大面积空化产生,柱塞腔与配流盘的接触面积较小。此时柱塞腔内的吸油流量值为2.34 L/min,而按照柱塞腔流量公式,此时柱塞腔所需要的吸油流量应为3.32 L/min,此时柱塞腔内的吸油量明显不足。由流线图的分布情况可以看到,空化发生区域几乎没有流体流入。这是由于柱塞泵的高速转动,在离心力的作用下,油液向离心方向甩动,从而使柱塞腔内侧空间油液充液率不足,造成柱塞腔内侧空化。

图10 75步时柱塞区域流场情况Fig.10 Flow field in piston at step 75

柱塞持续转动,柱塞与配流盘的接触面积越来越大,导致充液率逐渐上升,柱塞腔内侧的空化情况逐渐减弱。图11为柱塞旋转至86.4°(90步)时的气相体积分布云图与速度流线图。可以看出,柱塞腔闭死区左上角成为新的空化产生区域。从速度流线图中可知,空化产生原因为流体进入柱塞腔的射流角偏大、流速高,使流体的充液率低、静压低,从而造成空化。

图11 90步时柱塞区域流场情况Fig.11 Flow field in piston at step 90

当柱塞旋转至96°(100步)时,如图12所示,此时柱塞腔与吸油配流盘已经完全接触,具有足够的通油能力,充液率可以满足柱塞的需要,柱塞腔下端的空化现象消失。从柱塞腔流速图中可以看出,与90步时相比,柱塞腔闭死区左端射流角持续增大,且流体速度也持续增大,导致柱塞腔内形成漩涡,在漩涡中心压力很低,从而造成漩涡空化。

图12 100步时柱塞区域流场情况Fig.12 Flow field in piston at step 100

随着柱塞继续在吸油区转动,柱塞越来越接近于吸油口的正下方,进入柱塞腔的流体的射流角度逐渐减小,漩涡的位置逐渐下移直至消失。图13为柱塞运动至124.8°(130步)时的空化云图,此时空化的位置已经发生改变,出现在柱塞右部柱塞腔闭死区与缸体交接处。这是由于柱塞逐渐接近于进油口的正下方,导致流体的速度开始直射进入柱塞腔,流体的速度逐渐的增大,同时柱塞腔闭死区与柱塞腔交接处存在面积突变,流体无法及时填充到流道变宽的位置,致使充液率不足从而发生空化。

图13 130步时柱塞区域流场情况Fig.13 Flow field in piston at step 130

当柱塞运动到134.4°(140步)时,如图14所示,流体在柱塞腔内充液充足。由于柱塞流体空间的限制,导致流体冲击柱塞面造成油液反弹流动形成漩涡,从而导致柱塞腔内部形成漩涡空化。

图14 140步时柱塞区域流场情况Fig.14 Flow field in piston at step 140

柱塞继续运动至143.04°时,此时柱塞腔处于吸油口的正下方,无流体射流与漩涡情况,第一阶段内的柱塞腔闭死区与柱塞腔内的空化现象结束。

图15、图16为第二阶段柱塞腔闭死区内的空化现象。图15为245步时的柱塞腔闭死区的空化情况,此时柱塞刚刚脱离吸油配流盘,空化发生在闭死区左上角位置。从速度矢量图中看到,此时流体从高压区通过油膜向柱塞腔内流动,由于射流方向的原因导致流体集中向闭死区左上角流动,而闭死区左下角则充液率不足,从而引发空化现象。

图15 245步时柱塞区域流场情况Fig.15 Flow field in piston at step 245

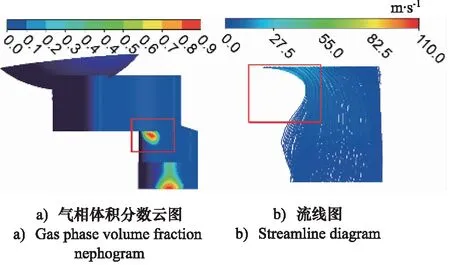

图16为250步时的柱塞腔闭死区空化位置。随着柱塞的继续运动,柱塞已经运动至排油区的三角升压槽,此时空化情况由于流体射流角度的变化而减小,但同时由于柱塞腔内的高压流体通过三角槽倒灌入柱塞内,在高速射流的作用下,动压高、静压低造成柱塞腔闭死区右端空化的发生。随着柱塞继续向排油区运动,在253步时柱塞腔内的空化现象结束。

图16 250步时柱塞区域流场情况Fig.16 Flow field in piston at step 250

综上所述,高速泵引发柱塞腔内发生空化的机理为充液率不足及流体漩涡的形成。按照空化在柱塞腔内发生的位置,大概可分为以下几个过程:

65~70步,柱塞腔闭死区右端发生空化,由柱塞腔闭死区右端充液率不足引起;

70~80步,柱塞腔闭死区右端空化消失,柱塞腔内侧发生空化,由柱塞吸油面积小,吸油不足以及高转速带来的油液的离心力过高,内侧无油液填充造成;

80~95步,柱塞内侧空化现象维持,同时柱塞腔闭死区左上端产生空化,由高速流体进入柱塞腔闭死区内的射流角度过大,引发柱塞腔闭死区左端充液率不足发生空化;

95~110步,柱塞腔内侧空化现象消失,柱塞腔闭死区左上区空化现象由于射流角增大形成漩涡,形成漩涡空化;

110~130步,柱塞腔闭死区内漩涡空化逐渐减小并消失,柱塞腔闭死区与柱塞腔面积突变处右端发生空化,由流体速度过大导致静压过低引起空化;

130~140步,面积突变处右端空化现象逐渐消失;

140~150步,柱塞腔内部发生空化,由油液反弹流动形成漩涡空化;

150~235步,无空化现象产生;

240~245步,柱塞腔闭死区左上区发生空化,由充液率不足引起;

245~255步,柱塞腔闭死区左上区空化现象持续,柱塞腔闭死区右上区发生空化,由流体流速大静压小引起;

255~375步,空化现象消失。

4 转速的影响及结构改进

4.1 转速对空化的影响及机理分析

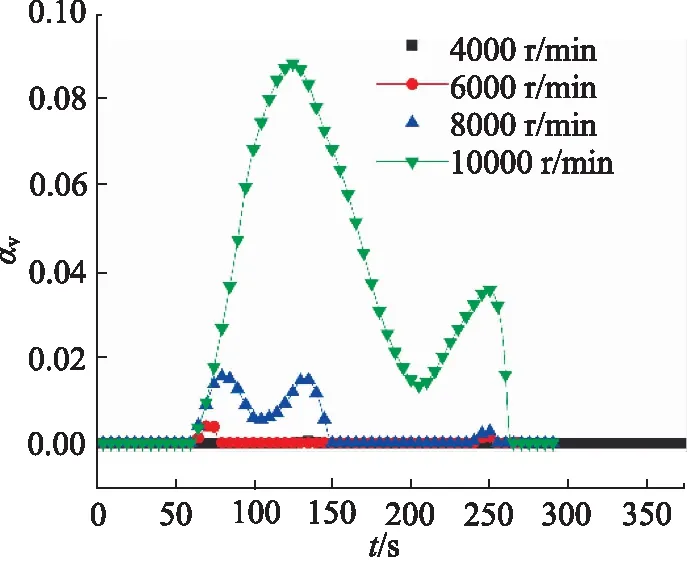

控制其他参数不变,更改滑移网格的转速值,以8000 r/min的时间步间隔为参考值,修改不同转速下的时间步间隔大小,使模型在不同转速下每步转过的角度值相同,并修改柱塞UDF中的相关参数。图17为在不同转速条件下柱塞区域的气相体积分数。可以看出,空化程度随着转速的升高而不断升高,因此在高速柱塞泵中,转速条件是不可忽视的重要条件之一。

图17 不同转速的柱塞腔内气相体积分数Fig.17 Gas volume fraction in piston at different speeds

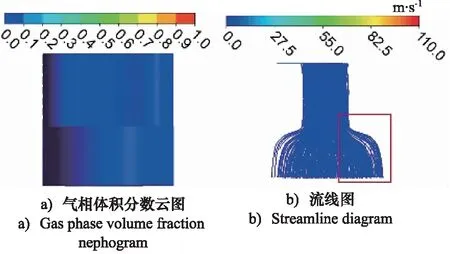

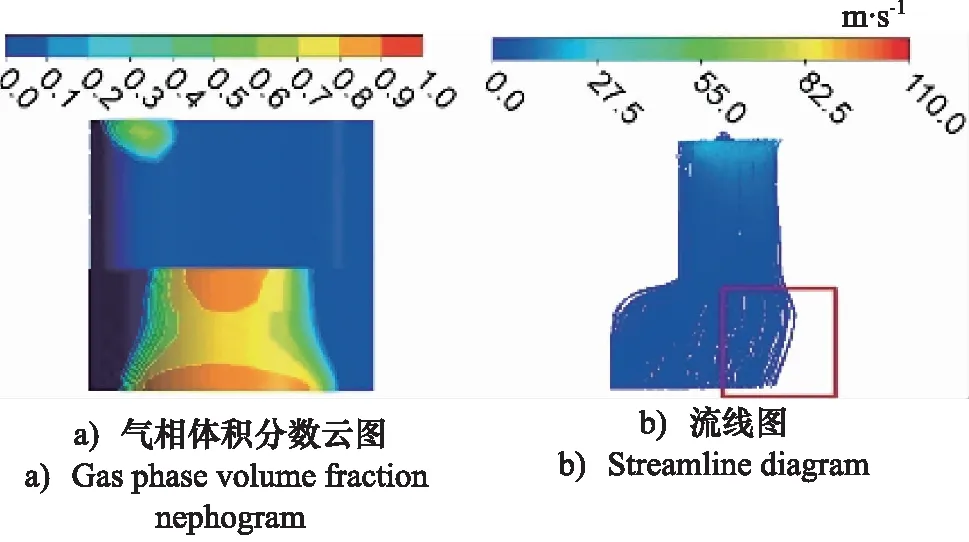

本研究以6000 r/min和10000 r/min下的CFD仿真结果为例,对转速对空化的影响机理进行探究。从图18中可以看出,6000 r/min时柱塞区域并无空化产生,而10000 r/min时柱塞区域内侧却有剧烈的空化产生,如图19所示。在空化位置,10000 r/min时的柱塞内侧为空缺区域,而6000 r/min时对应位置油液充分。根据柱塞泵流量公式可知,随着转速的提高,柱塞泵的流量值也是不断增大,则单个柱塞腔所需要的流量值也增大,而由于配流盘与柱塞腔在此处相交面积较小,无法达到所需要的流量值。同时根据式(11)可知,离心力与转速是平方关系,10000 r/min时离心力约为6000 r/min时的4倍,因此出现了流线图中油液集中在左侧即离心力集中的一侧, 而右侧即靠近旋转中心的位置无油液填充的现象。因此该处发生空化的原因主要有两方面:一是由于接触面积大小的限制;二是离心力较大。

图18 6000 r/min条件下85步时柱塞区域流场情况Fig.18 Flow field in piston at step 85 under 6000 r/min

图19 10000 r/min条件下85步时的柱塞区域流场情况Fig.19 Flow field in piston at step 85 under 10000 r/min

(11)

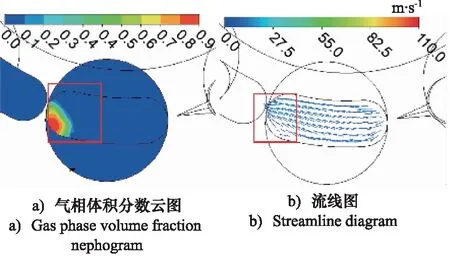

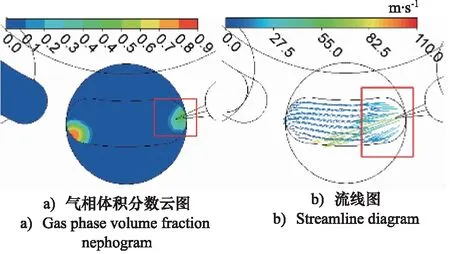

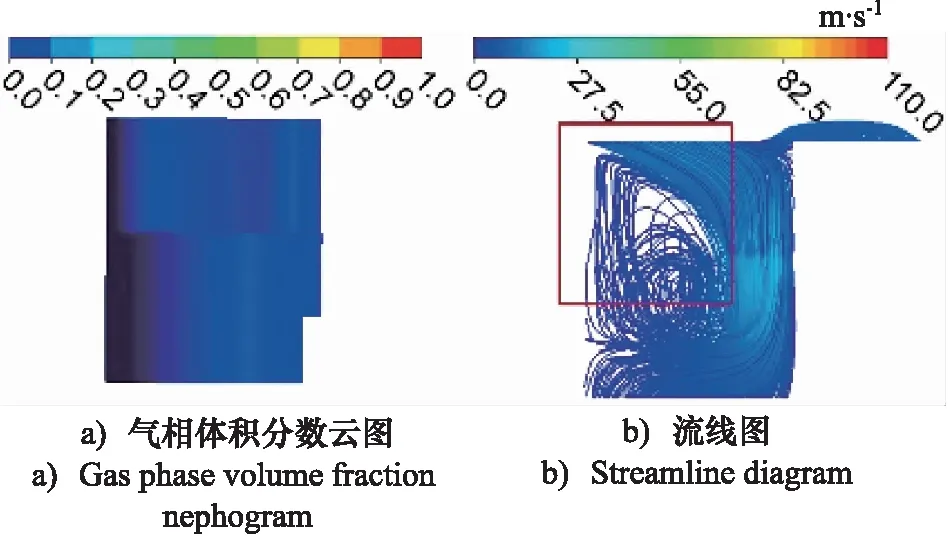

图20、图21分别为6000 r/min、10000 r/min下柱塞旋转至125步时柱塞区域的气相体积分数云图与流线图。10000 r/min时整个柱塞区域的空化程度均要高于6000 r/min时。从流线图中看出, 对于转速高的模型流体进入柱塞腔内的射流角度较大。分析其原因为:转速高的模型在旋转过程中,剪切作用更强,因而使流体进入柱塞腔内的角度更大。同时从流线图中也可以看出,10000 r/min时流体流速更高。因为在相同的结构尺寸下,转速高柱塞泵整体的流量值就大,进入单个柱塞腔的流量也增大,流速就相应的较大。流速相差较大,使流体流经之处动压较高、静压低,更容易产生空化现象。

图20 6000 r/min条件下125步时柱塞区域流场情况Fig.20 Flow field in piston at step 125 under 6000 r/min

图21 10000 r/min条件下125步时柱塞区域的流场情况Fig.21 Flow field in piston at step 125 under 10000 r/min

4.2 结构改进及结果分析

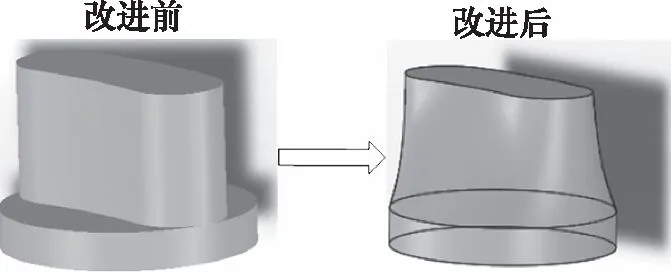

在对高速泵空化分布及机理分析过程中可知,柱塞腔内的充油率不足,油液射流角度过大与空化有密切的关系,主要原因是由于缸体底孔与柱塞腔相交面积太小,流量达不到理论值,从而造成充液率不足;此外,在缸体底孔与柱塞腔过渡处,面积突变太大。因此对缸体底孔进行结构改进,利用曲面放样将恒面积缸体底孔改为面积渐变型缸体底孔,以此来抑制充油率不足、射流角过大等问题,改进前后结构如图22所示。

图22 结构改进Fig.22 Structure improvement

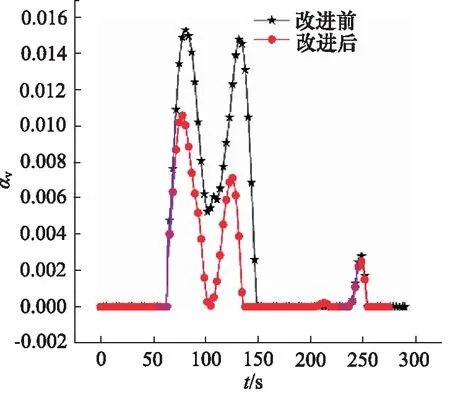

将改进后的模型放入CFD空化模型中进行仿真,结果如图23所示。

图23 改进前后柱塞腔气相体积分数Fig.23 Gas volume fraction of plunger cavity

从图23中可以看出,在缸体孔结构改进后柱塞腔内的空化程度明显降低,改进前气相体积分数均值为0.00298,改进后气相体积分数均值为0.00121,空化程度降低了59.3%,改进后抑制空化效果显著。

5 结论

(1) 在21 MPa,8000 r/min额定工况下,空化出现在柱塞腔内不同的位置处,空化产生的主要原因是充液率不足以及流体漩涡影响;

(2) 柱塞腔内的空化程度随着转速的升高而增大,这是由于转速升高造成流量大流速高,导致静压低以及离心力大,使油液充油率不足,同时也使油液进入柱塞腔内的射流角更大;

(3) 针对空化产生的机理,对缸体底孔结构进行改进,改进后单个柱塞腔内的空化程度与改进前相比下降了59.3%,空化抑制效果显著,为高速轴向柱塞泵的设计提供了理论支撑。