水泥基材料中倾斜钢纤维拔出性能数值模拟

毕继红, 张金波, 赵 云, 王照耀, 李彩强

(1.天津大学 建筑工程学院,天津 300072;2. 天津大学 滨海土木工程结构与安全教育部重点实验室,天津 300072)

钢纤维是目前应用最广泛的纤维品类之一,钢纤维增强水泥基复合材料(Steel Fiber Reinforced Cementitious Composites, SFRCC)在开裂后,开裂界面的钢纤维发挥桥接作用,阻碍微裂缝的扩展,同时阻滞宏观裂缝的发生和发展,从而能够显著提升其抗拉强度和韧性[1]。已有研究[2-6]表明,钢纤维增强水泥基复合材料开裂后,嵌入水泥基材料中的钢纤维不断从基体中拔出,与基体共同承担外力,单根钢纤维拔出性能的强弱影响着钢纤维的裂缝桥接能力,因此,研究单根钢纤维拔出性能对于优化SFRCC力学性能和探明钢纤维增强增韧机理具有重要意义。

从20世纪90年代开始,大量研究者开始对单根钢纤维拔出性能进行试验研究。Leung et al[7]通过单根纤维拔出试验研究了钢纤维屈服强度和纤维倾斜角度对纤维拔出性能的影响,发现存在一个最佳的纤维倾角和屈服强度能够使拔出力和拔出能达到最大。Jamal et al[8]通过纤维拔出试验研究发现基体越密实纤维拔出性能越强。Lee et al[9]开展了高强水泥基材料中纤维拔出角度在0°~60°时单根钢纤维拔出试验,发现随着纤维倾斜角度的增加,峰值拔出荷载对应的纤维端部滑移不断增加,同时还通过引入表观剪切强度和滑移系数的方法,提出了一种能够较好预测倾斜纤维拔出全过程的力学模型。上述研究发现,在倾斜纤维拔出过程中,纤维弯曲变形会导致基体剥落,且基体剥落的程度随着倾斜角度的增大而增大,基体剥落会引起纤维拔出力的减小。同时,在基体孔道出口处纤维弯曲将产生挤压摩擦,而挤压摩擦会引起纤维拔出力的增大。

虽然试验研究能够获取准确的试验数据,但是开展大量的参数化分析会消耗人力物力。随着计算机技术的发展,国内外学者开始尝试采用数值模拟方法研究钢纤维拔出性能。Zhang et al[10]使用ABAQUS有限元分析软件,通过对钢纤维-基体界面摩擦规律的修正,研究了不同形状钢纤维的拔出行为;Zhang et al[11]在钢纤维与基体之间插入粘结单元和接触单元,对倾斜钢纤维的拔出过程进行了模拟;Jamshid et al[12]采用界面过渡区ITZ来模拟钢纤维与基体之间的界面,研究了纤维端部形状对其拔出性能的影响。

尽管已有许多关于纤维拔出性能的数值模拟研究,但是不同研究者采用的建模方法存在较大差异,且已有研究中关于倾斜纤维拔出时基体剥落和挤压摩擦效应的内容仍旧较少,因此采用理论分析和数值模拟相结合的方法,首先建立一种能够准确预测纤维倾斜角度为0°时钢纤维拔出性能的二维有限元模型,并对其进行了试验验证;在该模型的基础上,考虑挤压摩擦效应和基体剥落,建立能够模拟倾斜钢纤维拔出性能的有限元模型,进而探究倾斜角度对钢纤维拔出性能的影响规律。

1 倾斜角度为0°时钢纤维拔出性能数值模拟

1.1 有限元模型建立

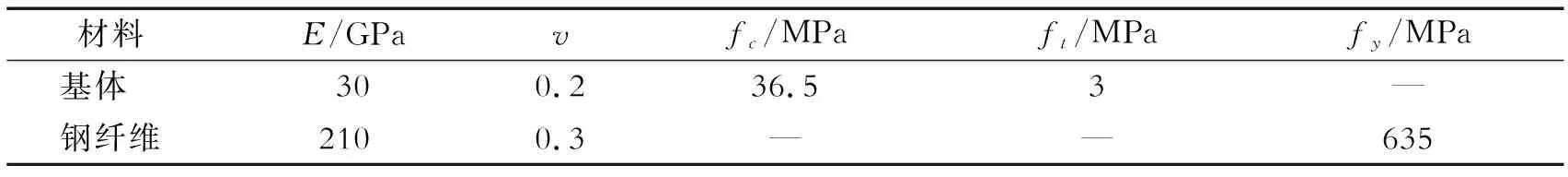

Leung et al[7]的单根纤维拔出试验采用单侧加载的方法,试件尺寸为长25.4 mm×宽12.7 mm×高9.5 mm,所用钢纤维直径d为0.5 mm,纤维嵌入深度L为10 mm。加载时利用分体式夹具夹紧纤维的自由端,使纤维从基体中缓缓拔出。试验所用钢纤维和基体的材料属性如表1所示,其中,E为弹性模量;v为泊松比;fc为混凝土抗压强度;ft为混凝土抗拉强度;fy为纤维屈服强度。

表1 钢纤维和基体材料属性

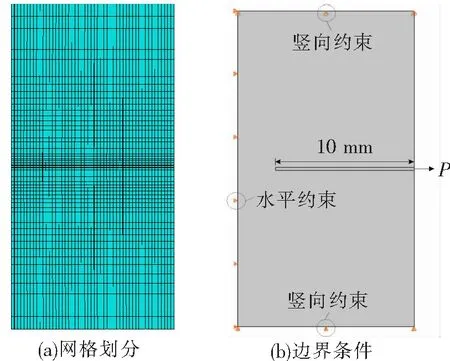

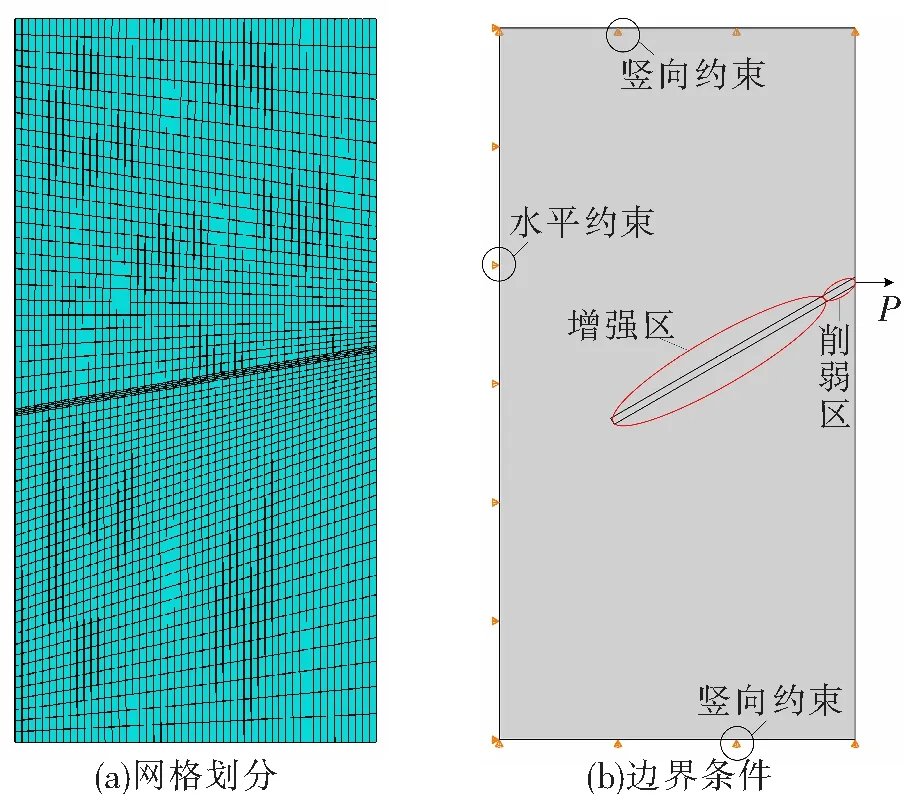

基于上述试验,采用有限元软件ABAQUS进行建模。为了提高计算效率,选用二维模型进行模拟。通过网格敏感性分析,发现沿钢纤维轴向按0.25 mm的网格尺寸布种所得到的计算结果较为精确。基体两侧使用单精度方式布种,设置最小网格尺寸为0.1 mm,最大网格尺寸为1 mm。其余部分通过全局布种,设置网格尺寸为1 mm,如图1(a)所示。

图1 网格划分和边界条件

由于模型为二维模型,故只需在基体左侧施加水平约束,在上下两侧施加竖向约束。采取位移加载的方式,控制钢纤维的拔出进程,模型的边界条件如图1(b)所示。

1.2 材料本构

1.2.1 基体和纤维本构

使用混凝土损伤塑性(CDP)模型对基体本构进行模拟,CDP模型中的应力应变关系[13]定义为

(1)

(2)

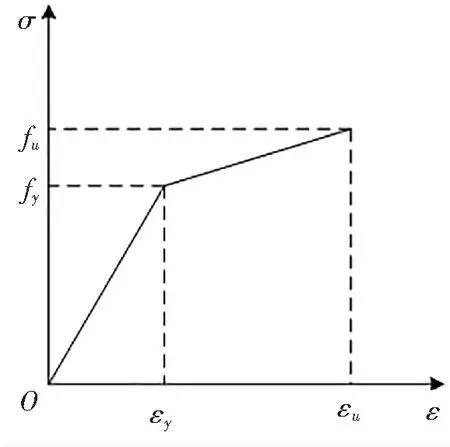

考虑到纤维在拔出过程中可能会进入塑性,故钢纤维采用塑性强化模型[15],如图2所示,具体的应力-应变关系为

图2 钢纤维本构曲线

σ=Eε(ε≤εy)

(3)

σ=fy+(ε-εy)tanθ(εy≤ε≤εu)

(4)

1.2.2 粘结单元本构

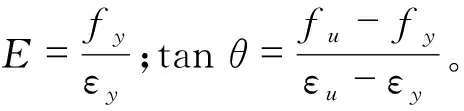

在钢纤维拔出过程中,钢纤维与基体之间通过界面粘结进行应力传递。本文采用ABAQUS中的粘结单元来模拟纤维与基体之间的界面,粘结单元力学属性选用牵引-分离定律,如图3所示。其中,T为切向的粘结强度;δ为单元上下表面之间切向的相对位移。

图3 粘结单元本构

由图3可知,定义粘结单元的本构需要3个核心参数:曲线上升段的斜率Kn(单元刚度)、单元所能承受的粘结强度t0以及单元失效时上下表面之间的分离δf。本文中的单元刚度[16]

(5)

式中,Em为基体的弹性模量;vm为基体泊松比;rf为钢纤维半径;Rm为纤维拔出时基体受力区域的半径,一般可取10rf。

粘结强度

(6)

单元破坏位移设定为8 mm。此外,粘结单元本构中的损伤起始判据选用Maxs损伤。

1.3 倾角为0°时钢纤维拔出性能分析

1.3.1 模拟结果与试验结果对比

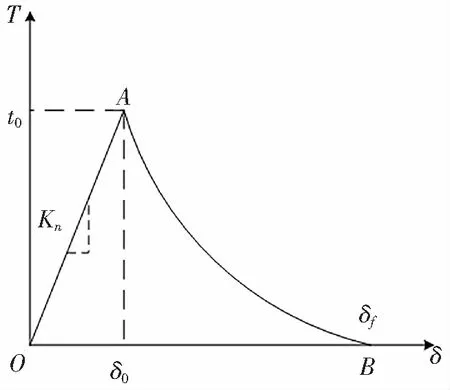

在钢纤维右侧截面施加水平荷载,使纤维向外拔出2 mm。图4对比了试验和模拟的荷载-位移曲线,可以发现,模拟所得峰值荷载预测值为51.4 N,峰值位移预测值为0.007 mm,都处于试验结果范围内,模拟所得曲线在上升段与试验结果吻合良好。然而,在下降段初始阶段(拔出位移为0.2~0.5 mm)模拟得到的曲线略高于试验曲线,拔出位移超过1.5 mm后模拟得到的曲线略低于试验曲线,但是通过表2中拔出能(荷载-位移曲线与坐标轴所围成的面积)对比结果可以看出,试验与模拟得到的拔出能误差为8.1%,表明数值模型整体上能够有效模拟拔出曲线下降过程。此外,由表2可知,峰值荷载预测值误差为4.3%,峰值位移预测值误差为6.7%,均在可接受的范围内,进一步证明了该模型的正确性。

图4 荷载-位移曲线

表2 0°倾角钢纤维拔出试验值与模拟值对比

1.3.2 0°倾角纤维拔出过程分析

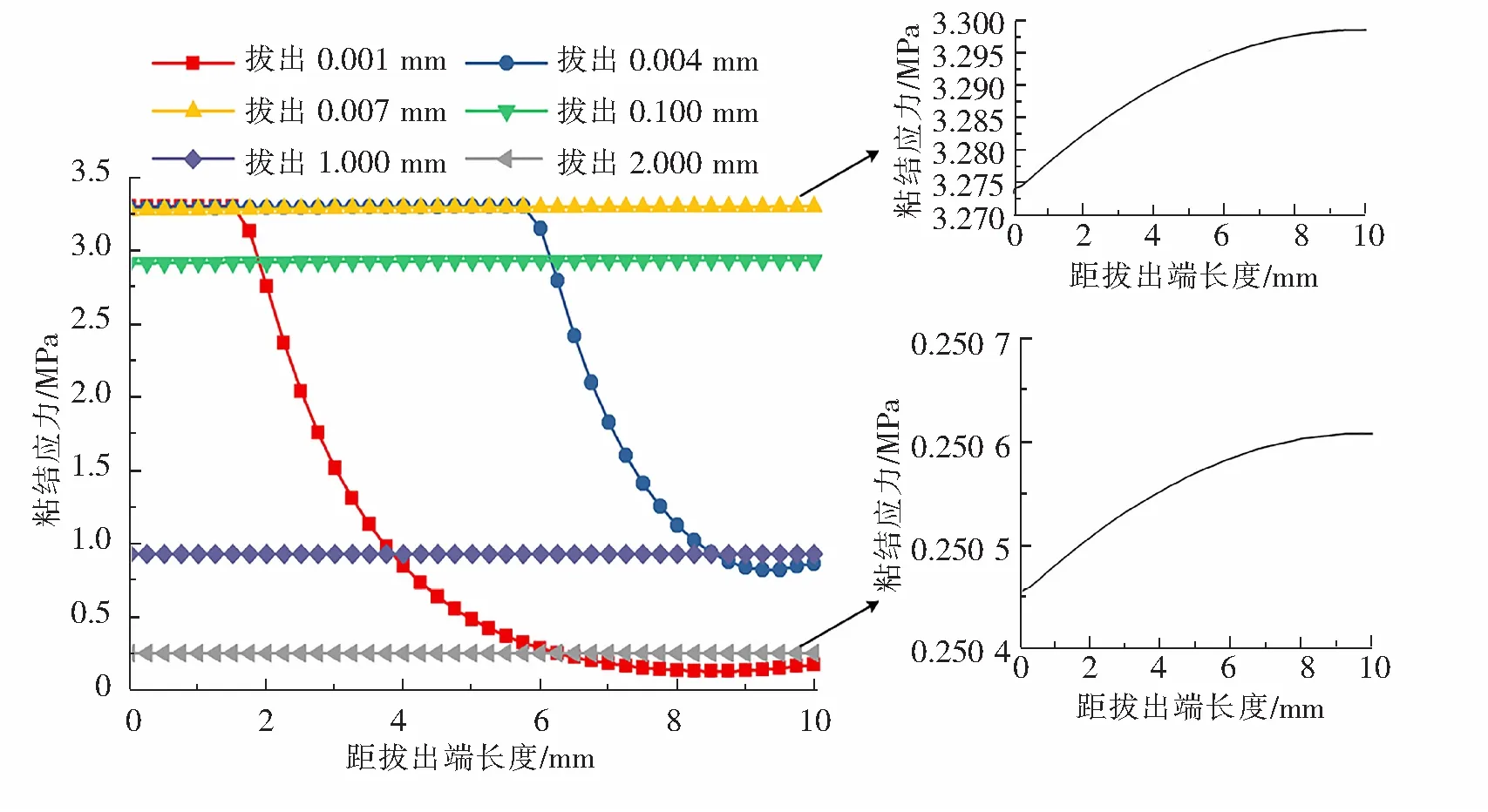

图5为拔出过程中粘结单元上粘结应力的变化过程。可以看出,当拔出位移为0.001 mm时,达到最大粘结强度的粘结单元出现在纤维拔出端,沿纤维埋深方向的大部分粘结单元的粘结应力还很小,纤维与基体之间处于完全粘结状态;随着拔出位移的增大,距离孔道出口较远处粘结单元的粘结应力不断增大,当拔出位移为0.004 mm时,达到最大粘结强度的粘结单元位于距拔出端约6 mm处,纤维拔出端粘结单元开始脱粘,相应的粘结应力减小为3.286 MPa,但纤维末端粘结单元的粘结应力依然较小,此时纤维与基体之间处于部分脱粘状态。当拔出位移为0.007 mm时,纤维末端粘结单元的粘结应力达到3.3 MPa,其余部分粘结单元均发生脱粘,拔出端粘结应力降至3.275 MPa,此时纤维拔出力达到峰值。在拔出位移超过0.007 mm时,纤维和基体之间的粘结单元完全脱粘。此时钢纤维在拔出时的变形较小,可以近似视作刚体,则纤维两侧不同位置粘结单元的相对位移基本相同,故从图5中可以看出,不同拔出位移下的粘结应力分布曲线大致平行,都呈现出拔出端小、嵌入端大的特点。

图5 粘结应力变化过程

2 倾斜钢纤维拔出数值模拟

2.1 模型建立

Laranjeira et al[17]对倾斜纤维拔出过程进行了深入研究,发现纤维拔出力可以分解为沿纤维轴向和垂直于纤维轴向的2个分力。其中,垂直于轴向的分力使纤维向下弯曲,挤压纤维底部的基体,造成基体剥落,并提出了基体剥落长度计算公式

(7)

式中,Lsp为基体剥落长度;a、b、c分别为与纤维倾角相关的3个参数。

(8)

通过式(7)、式(8),可求得30°倾角对应的基体剥落长度约为1.2 mm。基于倾斜纤维的拔出特点,提出一种能模拟倾斜纤维拔出过程的数值模拟方法,即对纤维-基体之间粘结单元进行分区,其中基体剥落长度范围内的粘结单元为考虑基体剥落的削弱区(如图6所示),在计算分析时对该区域中粘结单元的破坏位移进行削弱,使其在纤维拔出过程中快速失效,以此来表征基体剥落对纤维拔出性能造成的减弱作用;此外,一些学者发现,随着倾斜钢纤维的拔出,纤维弯曲会导致拔出端处纤维所受到的摩擦力增大,产生挤压摩擦效应,使钢纤维拔出力增大。于是,考虑纤维造成的挤压摩擦效应,定义基体剥落长度范围之外的粘结单元为增强区。采用文献[9]建议的计算公式,将基体孔道出口处的挤压摩擦效应均分至增强区的每一个粘结单元,增强区内粘结单元的粘结强度按照增强因子αsnub进行增强。

图6 倾斜纤维拔出二维有限元模型

αsnub=e0.6θ

(9)

倾斜钢纤维的模型参数取自Leung et al[7]的30°倾角纤维拔出试验,网格划分和边界条件见图6。

2.2 计算结果分析

2.2.1 模拟结果与试验结果对比

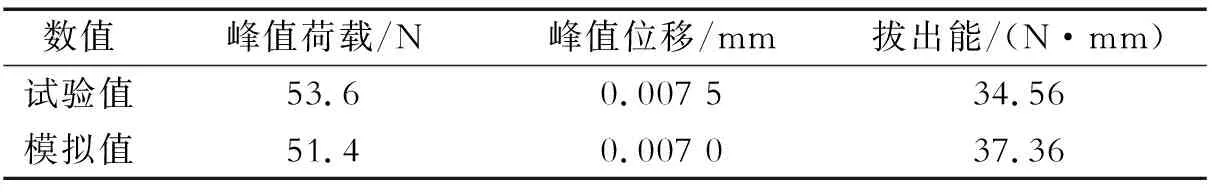

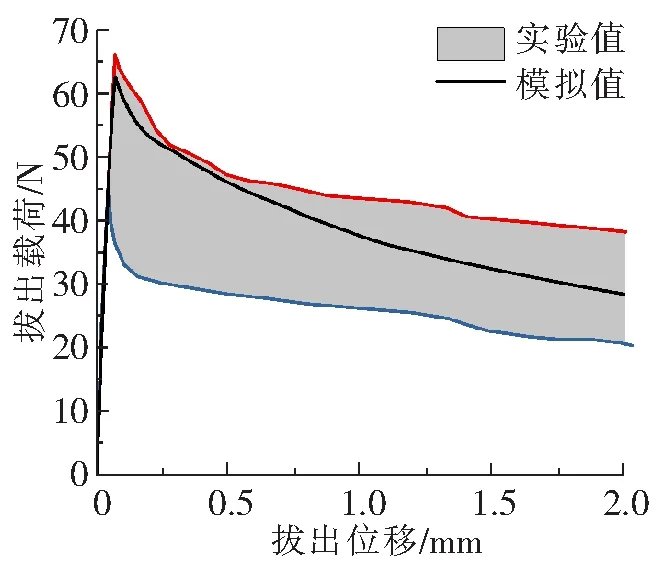

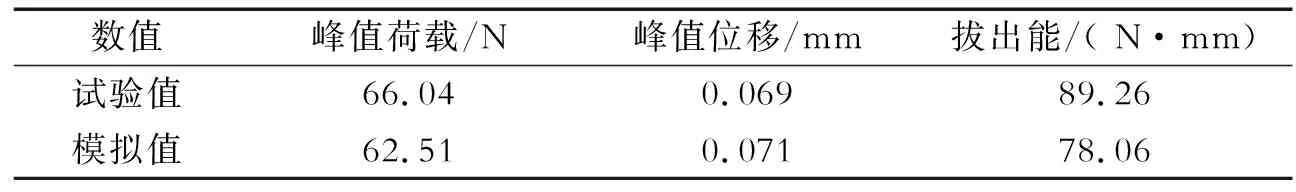

图7对比了模拟结果与试验结果,可以发现,模拟所得到的拔出荷载-位移曲线均处于试验曲线所围成的区域内,说明建立的倾斜钢纤维拔出数值模型能够较好地模拟倾斜钢纤维拔出过程,同时间接说明该模型能够准确表征倾斜钢纤维引起的基体剥落和挤压摩擦效应。表3对比了试验和模拟得到的峰值荷载、峰值位移和拔出能,可以看出,峰值荷载相对误差为5.3%,峰值位移相对误差为2.9%,拔出能相对误差为12.5%,进一步说明了所采用建模方法的有效性和精确性。

图7 倾斜纤维荷载-位移曲线

表3 30°倾角钢纤维拔出试验值与模拟值对比

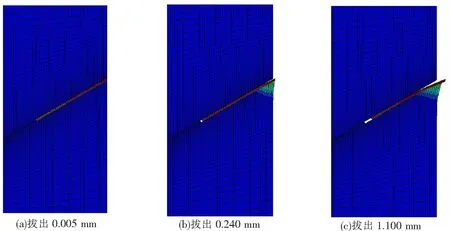

2.2.2 倾斜纤维拔出过程分析

图8给出了倾斜纤维在拔出时钢纤维和基体的变形过程。当拔出荷载较小时,钢纤维两侧粘结单元尚未破坏,纤维与基体的变形均较小,如图8(a)所示。随着拔出位移增大,垂直于纤维轴向的拔出荷载分力逐渐增大,使得纤维拔出端上部的粘结单元最先发生脱粘破坏。同时,脱粘部分的钢纤维开始产生弯曲变形并逐渐挤压出口处的基体,迫使基体出现较大的变形,如图8(b)所示。随着纤维与基体之间相对位移的不断增加,纤维两侧更多粘结单元发生脱粘破坏,如图8(c)所示。相应地,孔道出口处纤维弯曲变形以及纤维下方约1.2 mm长度范围内的基体变形更大。综合以上分析,在纤维拔出过程中,随着拔出位移的增大,孔道出口处纤维底部的基体变形明显增大,变形较大的基体部分就可能发生剥落,且基体变形较大的区域与计算所得基体剥落范围相近,说明数值模型能够模拟基体剥落现象。

图8 钢纤维与基体的变形

3 纤维倾斜角度对拔出性能的影响

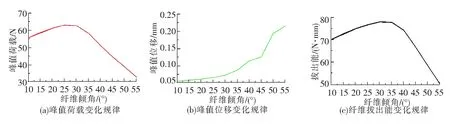

纤维倾斜角度对纤维拔出性能具有重要的影响,因此,有必要研究纤维倾斜角度对纤维拔出性能的影响规律,从而为优化钢纤维拔出性能提供参考。采用本文提出的分区建模方法,按照5°的间隔,建立了从10°~55°共10个模型,图9给出了详细的计算结果。

图9 10°~55°荷载-位移曲线

由图9可知,当倾角为10°~30°时,不同倾角的荷载-位移曲线在上升段的差异不大,达到峰值荷载后,曲线下降趋势基本一致;当倾角为35°~55°时,在拔出开始,不同倾角的荷载-位移曲线基本重合,随着荷载的增大,倾角更大的曲线斜率出现下降,且对应的峰值后曲线下降速率更小。如图10所示,纤维倾角从10°增加至25°时,峰值荷载从55.5 N增加至62.9 N。纤维倾角为30°时,峰值荷载为62.5 N。随着倾角继续增大,峰值荷载逐渐减小,倾角为55°时,峰值荷载降至32.7 N。因此,从峰值拔出荷载角度看,本文研究的钢纤维增强水泥基复合材料的最佳纤维倾角为25°~30°。相应地,纤维倾角从10°增加至30°时,拔出能由70.30 N·mm增加至78.06 N·mm,纤维倾角超过30°后,拔出能开始下降,倾角为55°时,拔出能仅为50.30 N·mm。此外,当纤维倾角由10°增加至55°时,峰值位移不断增大,由0.053 mm增加至0.210 mm。

图10 拔出参数变化规律

分析可知,加载初期纤维-基体之间粘结单元处于弹性状态,因此荷载-位移曲线基本一致,而随着荷载不断增大,倾角较大的纤维会引起基体剥落,导致纤维位移不断增大,使得曲线斜率下降。当纤维倾斜拔出时,基体剥落和挤压摩擦效应同时作用,基体剥落会造成纤维拔出力减小、峰值位移增大,而挤压摩擦效应会增大纤维拔出力。纤维倾角的增加会导致基体剥落长度增加,同时会增强挤压摩擦效应,但是基体剥落和挤压摩擦效应对拔出性能指标的贡献程度也会随纤维倾角的增加而不断变化。当纤维倾斜角度较小(小于30°)时,孔道出口处钢纤维弯曲程度较小,造成的基体剥落长度相对较小,此时挤压摩擦效应起主要作用,随着纤维拔出角度的增大,峰值拔出荷载和拔出能均增大。当倾斜角度较大(大于30°)时,孔道出口处钢纤维弯曲程度较大,导致基体剥落长度增大,故基体剥落引起的减弱作用超过挤压摩擦效应造成的增强作用,因而随着纤维倾斜角度的增大,峰值荷载和拔出能逐渐减小,但是纤维倾角越大对应的挤压摩擦增强因子更大,使得曲线下降速率减小。

4 结论

采用有限元模拟方法对钢纤维增强水泥基材料中单根纤维拔出性能进行了研究,建立了一种新的二维有限元模型,同时,探究了钢纤维倾角对纤维拔出性能的影响规律,得到了以下结论:

(1)倾斜角度为0°的钢纤维拔出时,纤维-基体之间的粘结单元会经历完全粘结、部分脱粘和完全脱粘3个阶段,且当粘结单元完全脱粘时,纤维拔出力达到峰值。

(2)倾斜钢纤维拔出性能数值模拟与试验结果在峰值荷载、峰值位移和拔出能3个方面的误差分别为5.3%、2.9%和12.5%,表明提出的数值模拟方法能够有效地表征倾斜纤维拔出时的基体剥落现象和挤压摩擦效应,从而准确模拟倾斜纤维的拔出过程。

(3)纤维倾斜角度对纤维拔出力学性能有较大影响,随着纤维倾角的增大,纤维拔出时的峰值拔出荷载和拔出能先增大后减小,而峰值位移不断增大。从峰值荷载角度看,最佳纤维倾斜角度在25°~30°之间。