基于正交试验的汽车座椅调角器注射成型质量优化

郭巍,李金松,严岿

(1.武汉理工大学汽车工程学院,武汉 430070;2.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉 430070;3.武汉理工大学汽车零部件技术湖北省协同创新中心,武汉 430070)

注射成型能够快速实现产品的大规模生产,然而成型过程中注塑件易产生翘曲、体积收缩等缺陷,所以得到合理的注塑件工艺参数就变得尤为重要。汽车座椅的调角器是用来完成座椅角度调节的结构,常采用注塑加工,其要承受一定的载荷。为提高汽车的安全性,调角器在聚酰胺6 (PA6)的基础上加入一定量玻纤(GF)来提高力学强度,但加入GF使成型过程更加复杂,表现出明显的各项异性[1],这对注塑件的翘曲和体积收缩产生重要影响。注塑件的翘曲变形量及体积收缩率过大会导致其质量下降,为了使汽车座椅调角器注塑件具有良好的外观质量、装配性能,调角器注塑件的翘曲变形量和体积收缩率要尽可能地小,以提升其质量[2-5]。

影响注塑件质量的因素有很多,为了得到更好质量的塑件,已有许多学者进行了相关的研究。Oliaei 等[6]利用田口实验和人工神经网络得到的最优工艺参数组合非常接近。Li 等[7]运用田口实验、响应面方法以及NSGA-II 算法,发现纤维参数对零件质量有很大影响。Xu 等[8-9]利用神经网络和粒子群优化算法得到了质量目标最优的工艺参数组合,提升了产品性能。翟豪瑞等[10-11]和张维合等[12]运用Moldex3D 对仪表盘、碳罐、汽车后背门护板进行模流分析,并改善了成型质量。

笔者通过Moldex3D 软件进行注射成型CAE分析和正交试验,利用极差分析和方差分析对工艺参数进行优化,分析了各设计参数对翘曲,体积收缩率两个质量目标的影响规律,得到了优化目标的最优工艺参数组合,该试验方法对纤维增强材料薄壁注塑件工艺参数优化有一定参考价值。

1 建立分析模型

1.1 注塑件结构及网格划分

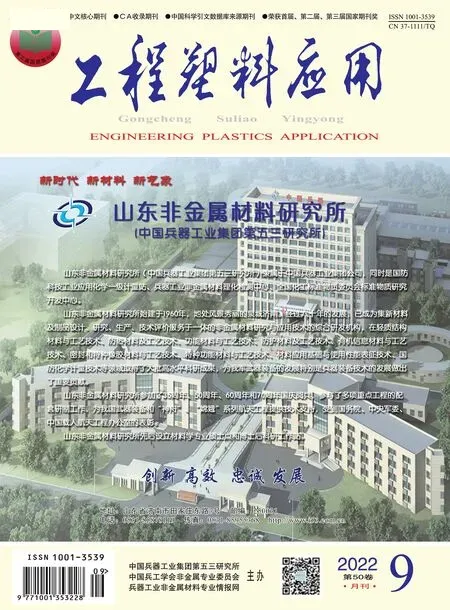

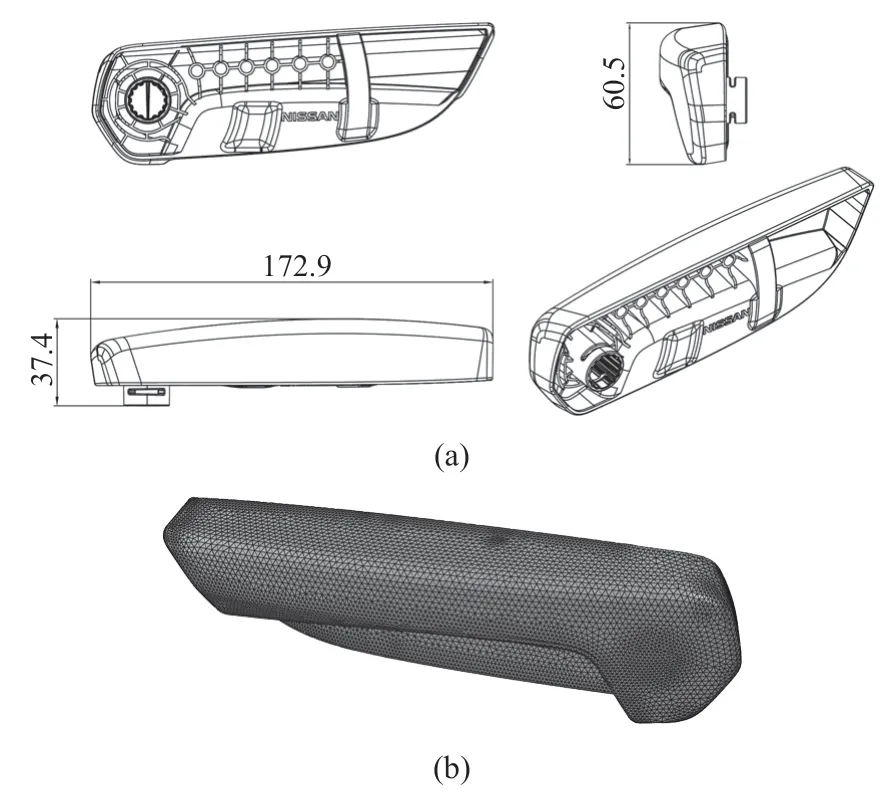

调角器的几何模型如图1a 所示,其整体尺寸为172.9 mm×60.5 mm×37.4 mm,模型厚度集中在1~5 mm。为提高模流分析的精度,首先在Moldex3D CAD Doctor 中对调角器注塑件的拐角、尖角进行修复,避免自由边、干涉网格等缺陷的出现。在Moldex3D 中对调角器进行实体网格划分,网格尺寸为1,四面体个数为337 962 个,得到有限元分析模型如图1b 所示。对表面网格和实体网格进行检查,展弦比均小于0.05,没有正交性不佳和雅可比不佳等缺陷,网格生成成功,满足Moldex3D 分析的基本要求,可以进行后续分析,检查结果如图2所示。

图1 调角器几何示意图和有限元分析模型示意图

图2 网格质量检查结果

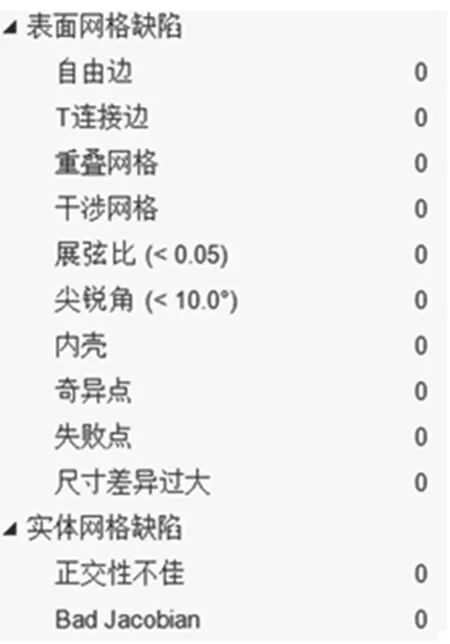

调角器成对使用,采用一模双腔,为了加快有限元分析速度,在Moldex3D 之中设置对称结构,根据调角器结构特征进行流道设计,采用冷流道和侧边浇口。根据流道位置和实际模具特点,冷却液选择水,采用异形水路,如图3 所示。

图3 流道、浇口及冷却系统

1.2 材料选择

以汽车座椅调角器为研究对象,使用BASF公司生产的牌号为Ultramid B3WG3 的短GF 增强PA6 作为Moldex3D 分析材料,GF 质量分数为15%。PA6 采用GF 增强后,热稳定性好、刚度大,尺寸稳定性高。

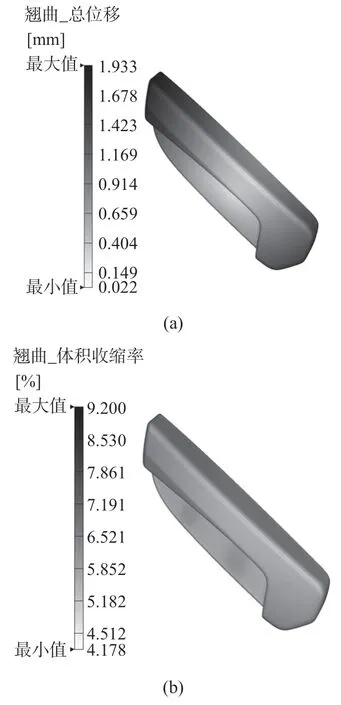

1.3 初始注塑模拟分析

产品的质量在很大程度上受注射成型过程中工艺参数的影响,选取熔体温度(A)、模具温度(B)、最大保压压力百分比(C)、保压时间(D)和充填时间(E)五个因素为研究对象。根据前期尝试,调角器的原始工艺参数组合为:A=270℃,B=80℃,C=84%,D=8 s,E=1.5 s,记为初始模拟组合为G1,得到的最大翘曲变形量(W1)为1.933 mm,最大体积收缩率(W2)为9.2%,如图4 所示。

图4 初始模拟设计结果

2 正交试验与结果分析

传统的设计-试模-修模的迭代过程,能够得出可行的工艺参数,但费时费力且不够准确,增加了试模时间和成本,采用正交试验法[13-14]能避免反复试凑,通过较少的试验次数,得到相关工艺参数在试验范围内的最优组合,从而提高产品的质量[15-16]。

2.1 正交试验方案及结果

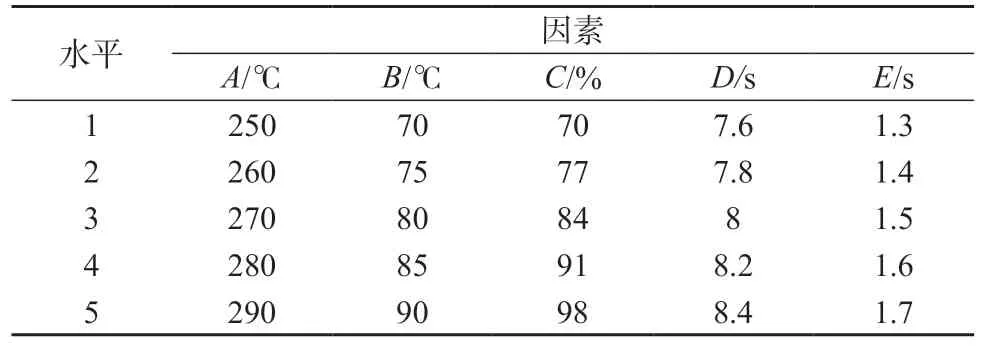

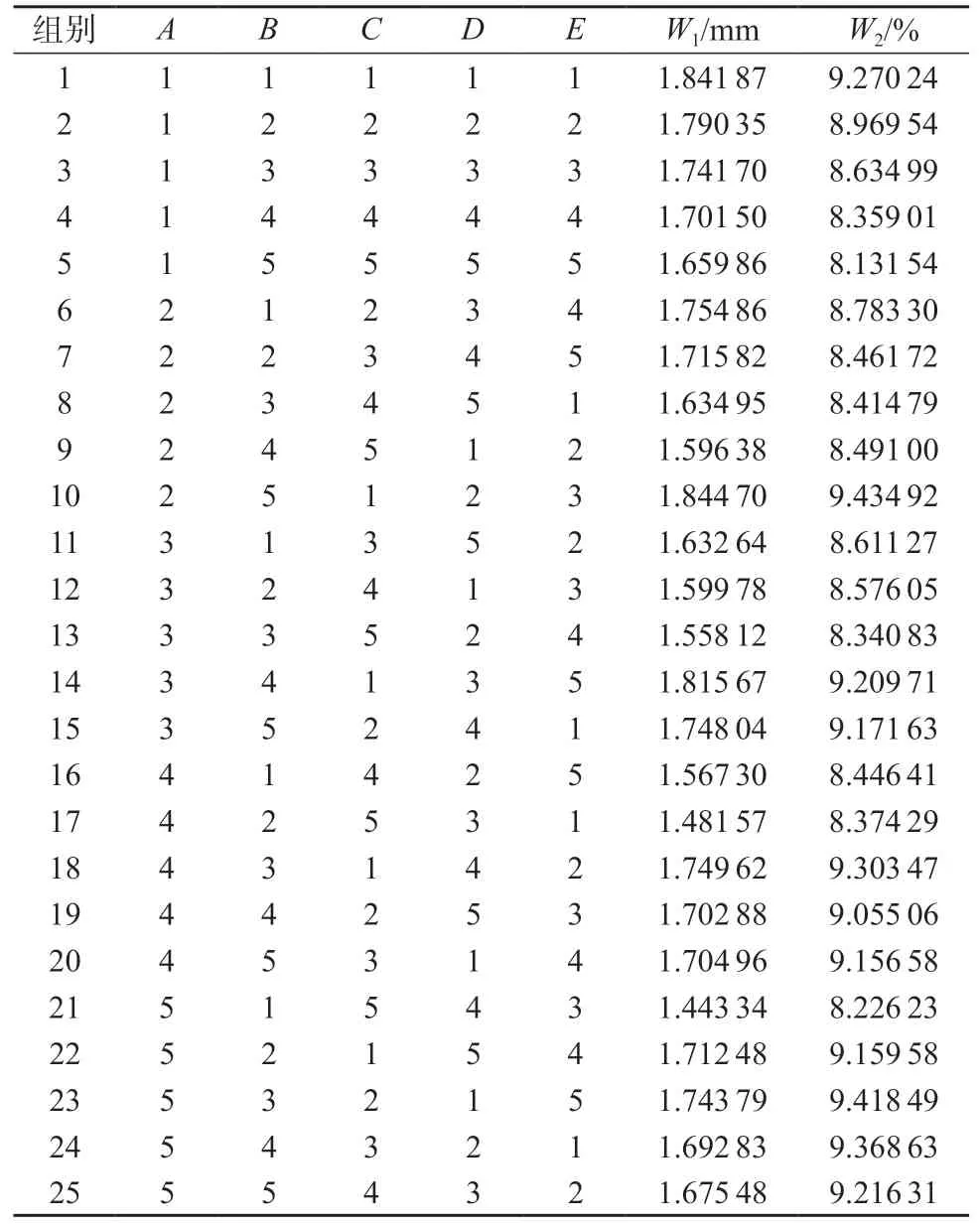

在试验中,忽略各因素之间的交互作用,确定五因素五水平L25(55)的正交方案,结果见表1,设计的25 组试验在Moldex3D 中进行模拟,以W1,W2为质量指标,结果见表2。

表1 正交试验因素水平表

表2 正交试验方案及结果

2.2 正交试验结果分析

根据正交试验结果,在Minitab 软件中进行极差分析和方差分析,可以得到各工艺参数对质量指标的影响。

(1)极差分析。

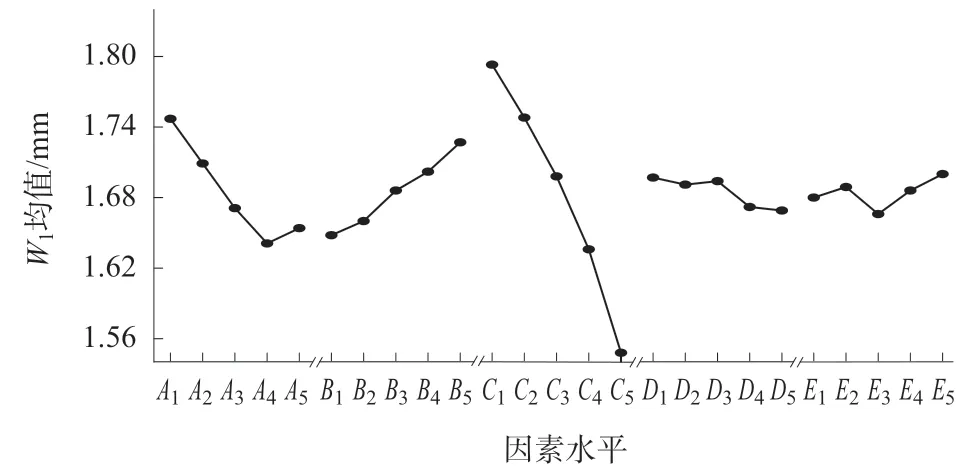

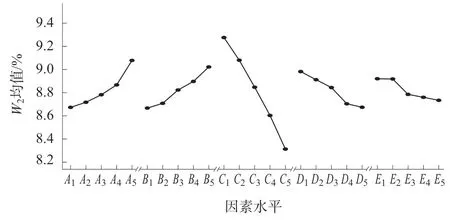

极差分析是一种直观分析方法,试验因素的极差越大,该因素对试验目标的影响就越大;试验因素的极差越小,该因素对试验目标的影响就越小。通过极差对试验因素进行排序,可以分析出主次因素,对影响大的因素选取使目标达到最佳的水平,对影响小的因素,可以任意选取一个水平,一般选取经济和实用的水平[17]。优化目标的极差分析结果见表3 和表4,其中,ki表示某一因素在i(i=1,2,3,4,5)水平时W1或W2的均值,优化目标的均值主效应图如图5 和图6 所示。

图5 W1 主效应图

图6 W2 主效应图

由表3、表4 可以发现,各试验因素对W1的影响主次顺序为:C>A>B>E>D;对W2的影响主次顺序为:C>A>B>D>E。根据极差分析结果,使W1最小的最优组合为A4B1C5D5E3,使W2最小的最优组合为A1B1C5D5E5。

表3 W1 极差分析

表4 W2 极差分析

(2)方差分析。

采用直观分析方法,虽然计算简单,工作量小且易懂,但它不能将试验中由于试验条件改变引起的数据波动与试验误差引起的波动区分开,也无法精确估计各因素对试验结果的精度,而方差分析将数据的总变异分解为因素引起来的变异和误差引起来的变异,可以精确估计各因素对试验结果的影响程度,判断因素作用是否显著[17]。

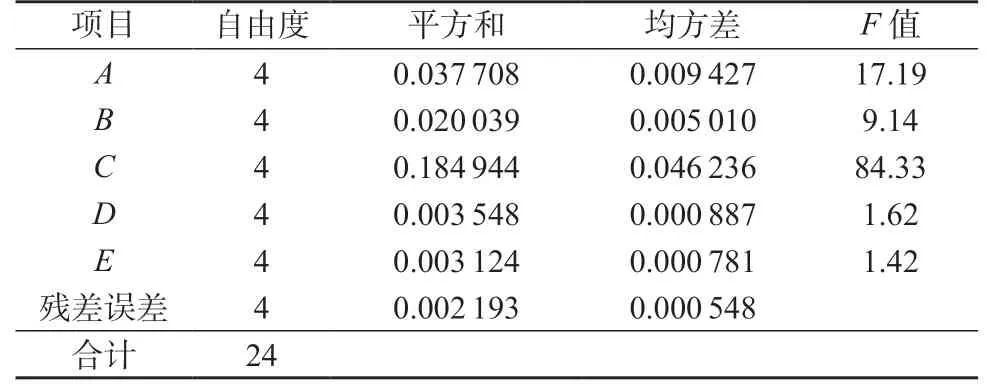

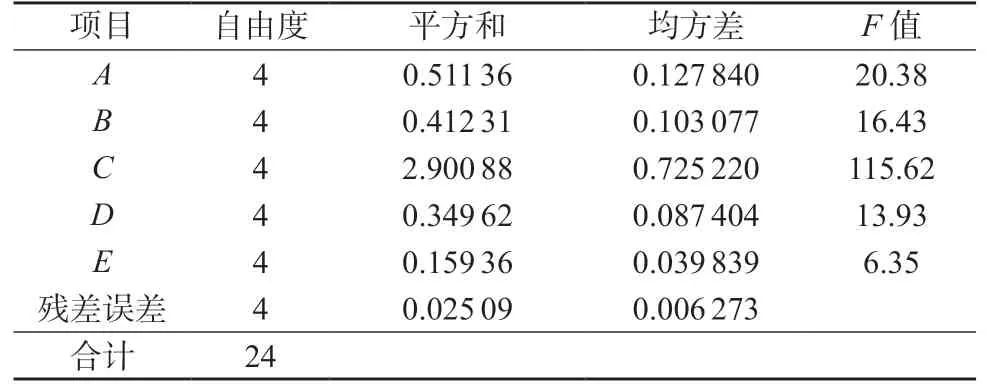

方差分析结果可以确定误差对结果的影响以及试验因素对优化目标的影响情况。表5、表6分别为W1,W2的方差分析结果。取显著性水平α=0.05,查F分布表可知,F0.05(4,4)=6.39。根据表5、表6 的方差分析结果,可以发现调角器注塑件的C,A和B对W1的影响显著,而D和E对W2的影响不显著,按检验统计值F值大小排序为:C>A>B>D>E,与极差分析得到的结果略有不同;C,A,B和D对W2的影响显著,E对W2的影响不显著,按F值大小排序为:C>A>B>D>E,与极差分析得到的结果一致。

表5 W1 方差分析

表6 W2 方差分析

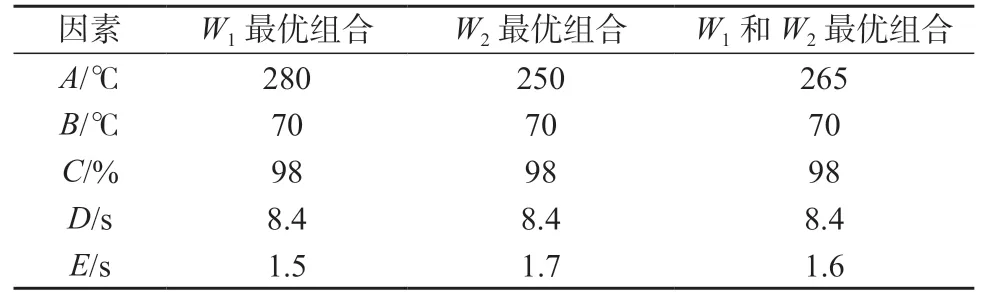

3 优化结果与验证

通过前述分析,已经分别得到使W1,W2最小对应的工艺参数组合,为得到两个优化目标都较好的工艺参数组合,取W1,W2各自对应最优工艺参数的平均值[18],结果见表7。由表7 可以看出,采用正交试验优化方法,最终得到W1和W2的最优工艺参数组合为:A=265℃,B=70℃,C=98%,D=8.4 s,E=1.6 s。将得到的工艺参数组合进行Moldex3D仿真验证,结果如图7 所示。由图7 可以看出,其最大W1为1.470 mm,最大W2为8.106%,两个优化目标都得到了明显改善,W1和W2减少了23.95%和11.89%。用图8 所示的模具生产的调角器注塑件如图9 所示,可以发现,注塑件的整体质量良好,收缩较为均匀,整体变形较小,无明显外观质量问题。

图7 优化后的结果

图8 调角器注塑件模具

图9 调角器注塑件

表7 最优工艺参数组合

4 结论

(1)根据极差分析结果可知,各试验因素对W1的影响主次顺序为:C>A>B>E>D;对W2的影响主次顺序为:C>A>B>D>E。使W1最小的最优组合为A4B1C5D5E3,使W2最小的最优组合为A1B1C5D5E5。

(2)根据方差分析结果可知,调角器注塑件的C,A和B对W1影响显著,而D和E对翘曲影响不显著,按照检验统计值F值大小排序为:C>A>B>D>E,与极差分析得到的结果略有不同;C,A,B和D对W2的影响显著,E对W2的影响不显著,按F值大小排序为:C>A>B>D>E,与极差分析得到的结果一致。

(3)采用正交优化得到的最佳参数组合为:A=265℃,B=70℃,C=98%,D=8.4 s,E=1.6 s,此时最大W1为1.470 mm,最大W2为8.106%,相比初始模拟设计,分别减少了23.95%和11.89%,两个优化目标都得到了明显改善。