炼厂罐区VOCs治理装置引气控制设计

李经伟

(中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045)

炼厂罐区所产生的挥发性有机物(VOCs)不仅污染大气环境,还会带来加工损失[1-2]。VOCs通过光化学反应形成的有机气溶胶,是雾霾的主要来源之一。低温油气回收法是目前常用的VOCs治理技术[3],主要通过防爆风机、液环压缩机等动设备将罐区产生的废气引入低温油气回收装置,达到废气处理并回收有机物的目的[4]。炼厂罐区产生的废气总量受装卸料量、装卸物料速度、昼夜温差、物料性质等因素的影响,废气总量并不是固定值[5]。在罐区产生较少废气的情况下,采用恒定引气量的方式有可能造成引气量大于废气产生量,致使罐区为维持罐内压力进行补氮,造成资源浪费。通过对罐区产生的废气量进行跟踪记录,探索一种合理的引气方法,对不造成罐区额外补氮的同时实现废气及时处理具有重要意义[6-8]。

1 低温柴油吸收废气治理流程简介

某炼厂采用大连石油化工研究院开发的“低温柴油吸收”技术对芳烃及苯乙烯罐区废气进行处理。罐区内气体主要成分为氮气,其体积分数约为99.5%。罐区产生的废气中苯质量浓度约为20 mg/m3,非甲烷总烃质量浓度为1 000~7 500 mg/m3。按照《石油炼制工业污染物排放标准》(GB 31570-2015)《石油化学工业污染物排放标准》(GB 31571-2015)规定,装置处理后的废气中苯质量浓度≤4 mg/m3,甲苯质量浓度≤15 mg/m3,二甲苯质量浓度≤20 mg/m3,非甲烷总烃去除率≥97%[9]。

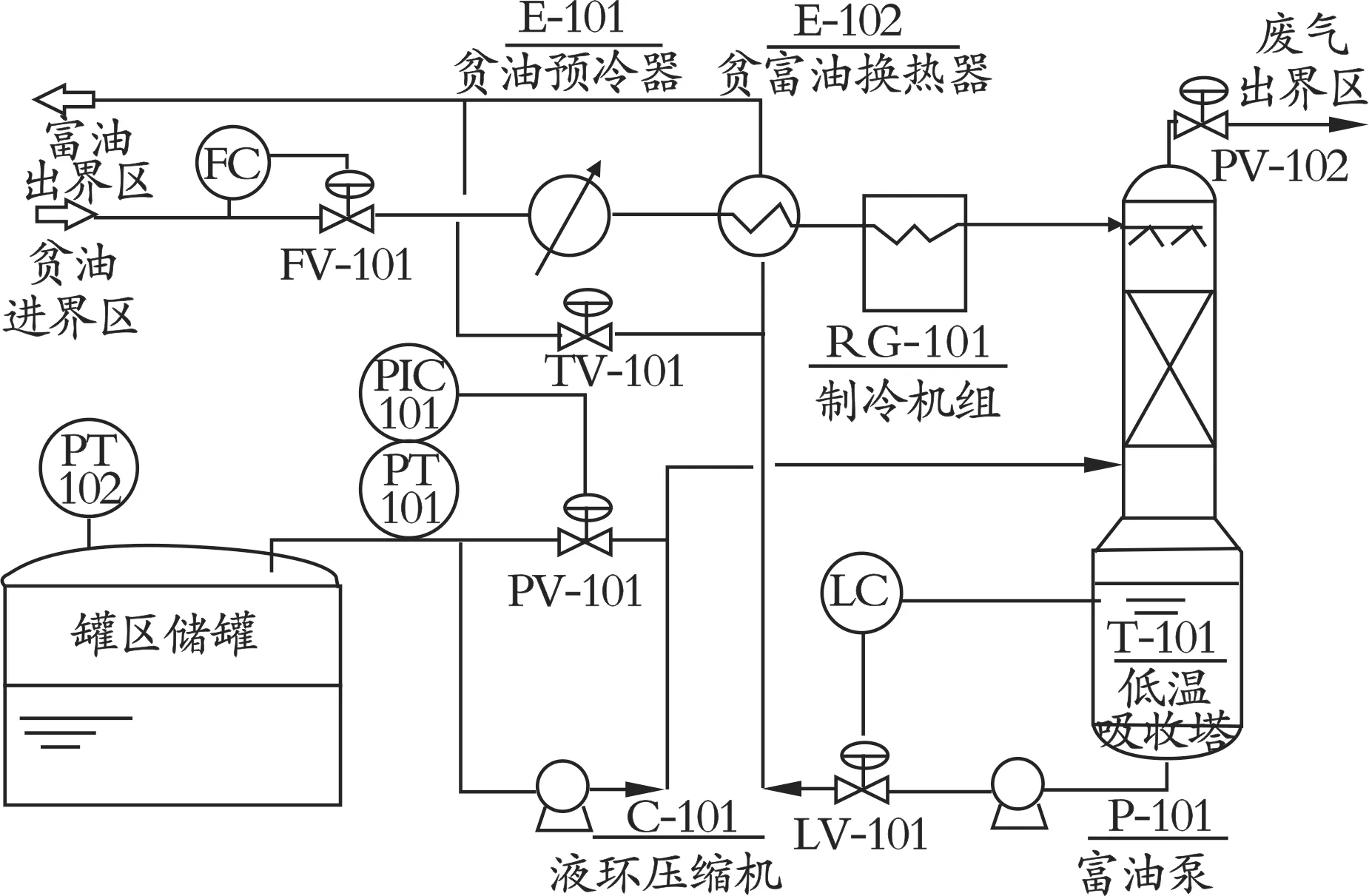

废气处理装置工艺流程如图1所示。自界区外来的柴油通过控制阀(FV-101)控制流量后进入贫油预冷器(E-101),由循环水取热冷却至40℃,再由贫富油换热器(E-102)回收富油中的冷量。柴油进入制冷机组进一步冷却降温至10℃后,进入低温吸收塔(T-101)。富油由富油泵(P-101)经贫富油换热器后输送出装置。罐区产生的废气由液环压缩机(C-101)通过管道引入低温吸收塔,在与低温柴油进行逆流吸收掉废气中的大部分油气后,排至后续处理单元进行深度处理。

图1 废气处理装置工艺流程

2 压缩机自动引气程序设计

2.1 VOCs废气总量影响因素分析

由于罐区产生的VOCs废气总量受装卸料量、装卸速度、温升梯度、物料性质等因素的影响,废气总量并不是固定值[10-11]。例如,白天温度上升或罐内进料时所产生的废气量较多,罐内压力上升,当罐内压力大于罐顶呼吸阀启动压力后,废气通过呼吸阀排入大气中;夜晚温度降低或罐内卸料时产生的废气量较少,罐内压力减小,当罐内压力低于罐区压力安全值后,为保证安全,储罐将进行补氮作业[12-16]。

2.2 压缩机自动引气方案设计

罐区产生的废气由液环压缩机引入VOCs治理装置。当储罐产生的废气量波动较大时,通过简单的启停液环压缩机进行定量引气会造成罐区压力波动较大,同时频繁启停液环压缩机也增大设备的故障率,不利于设备长周期运转。

本装置在引气管道和储罐上分别安装压力变送器,通过储罐上压力变送器数值变化表征罐区排气量变化,通过引气管道上压力变送器(PT-101)数值变化对液环压缩机的启停和抽气总量进行控制。当PT-101测得的数值超过设定的引气程序启动值时,液环压缩机从罐区内引气,通过回流阀(PV-101)调节进气量,并将罐区压力维持在呼气阀排气压力和补氮阀门启动压力之间,保证废气不外泄且罐区不进行补氮。

将液环压缩机频率分成不同档位,以适应不同的工况。当废气总量较小时,使用低频率抽气;当废气总量较大时,使用高频率抽气。利用回流阀和频率分档控制,既保证罐区产生的废气充分处理,又能避免因维持罐内压力补氮产生的氮气消耗,同时又降低整个废气治理装置的能耗。

罐区废气自动引气程序需在油气回收装置运转正常后方可投用。当PT-101测得的数值超过启动压力时,液环压缩机按照预先设定的频率启动,并根据程序对回流阀进行初步调节。初步调节后再根据管道压力值对压缩机频率进行分档控制,PV-101根据压力设定值进行PID调节。

液环压缩机自动控制程序包括以下三部分:液环压缩机自动启动程序、液环压缩机自动引气程序和液环压缩机自动待机程序。

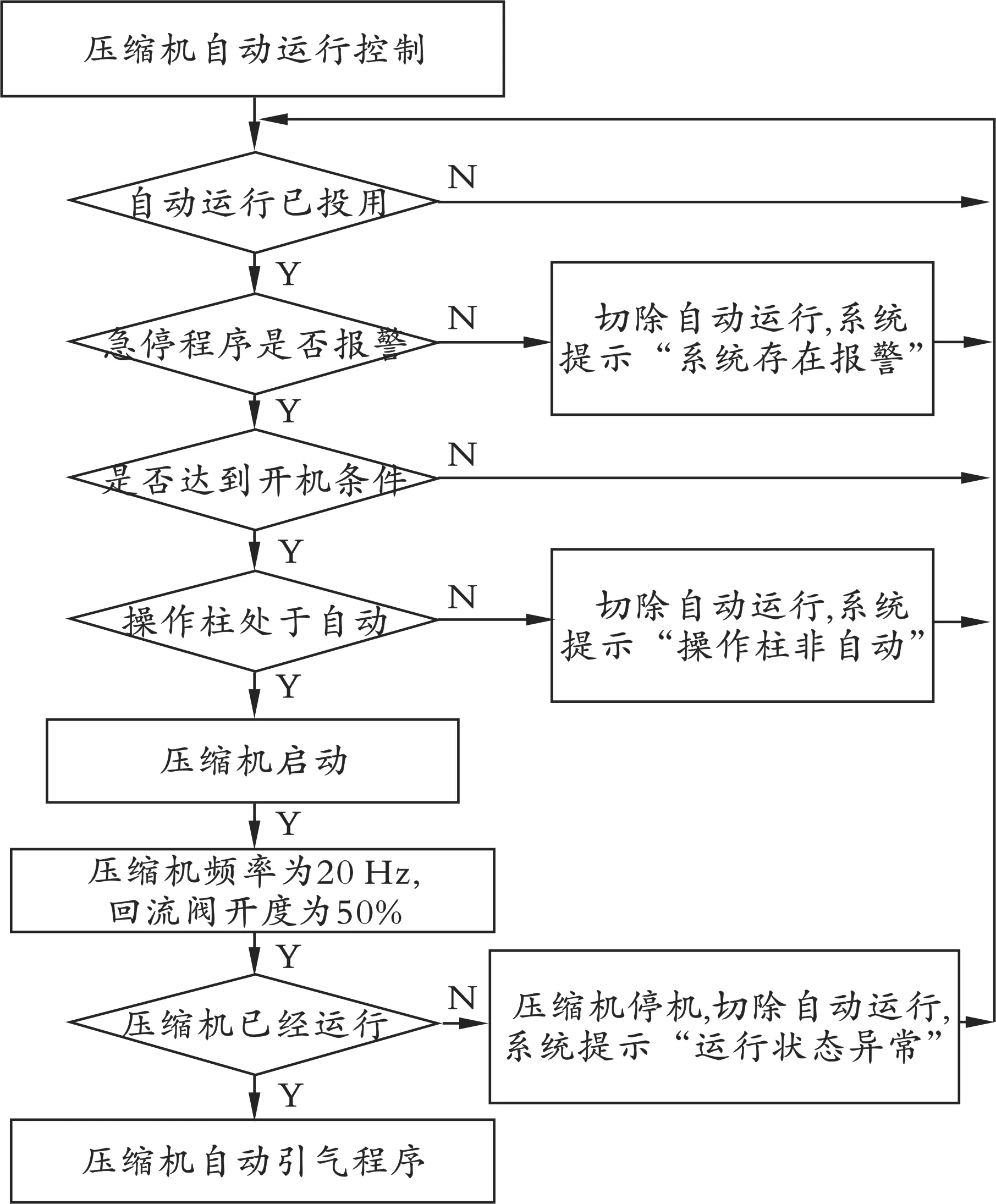

2.2.1 液环压缩机自动启动程序 图2为液环压缩机自动启动程序流程图。

图2 液环压缩机自动启动程序流程图

启动时,系统将依次判断“自动运行是否投用”“急停程序是否报警”“是否达到开机条件”“操作柱处于自动”。当启动条件均满足时,将压缩机频率设置为20 Hz,PV-101阀门开度设置为50%,启动液环压缩机。当系统收到压缩机运行信号后,液环压缩机自动启动程序结束,进入液环压缩机自动引气程序。当系统未能收到压缩机运行信号时,系统画面将显示“运行状态异常”,并退出液环压缩机自动启动程序。

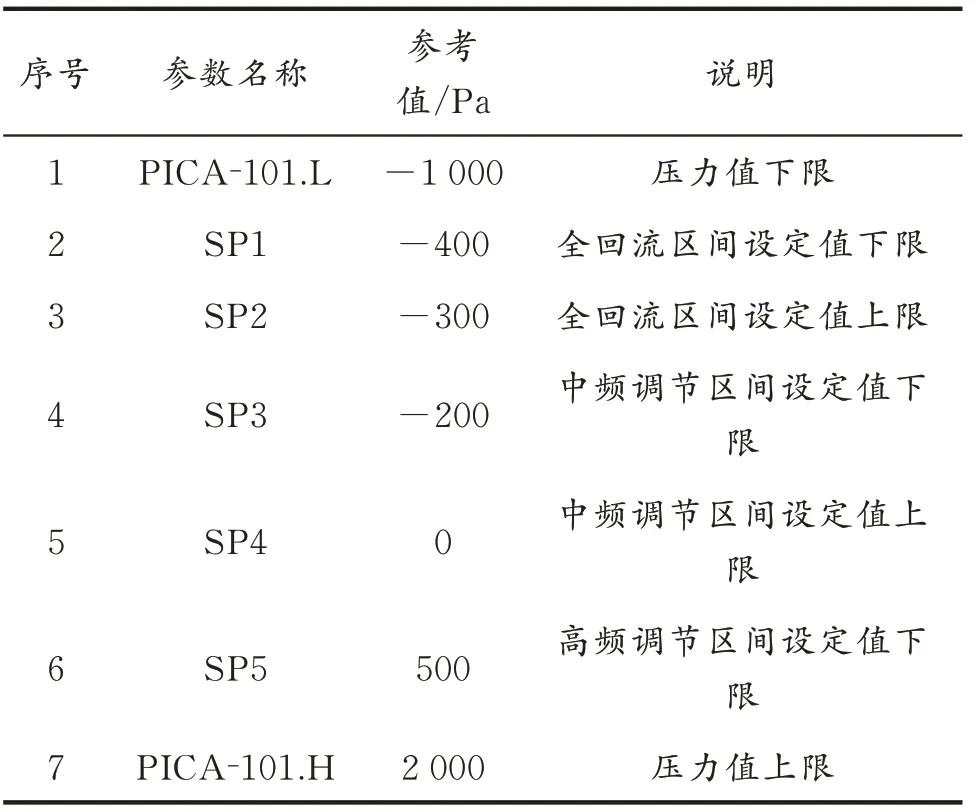

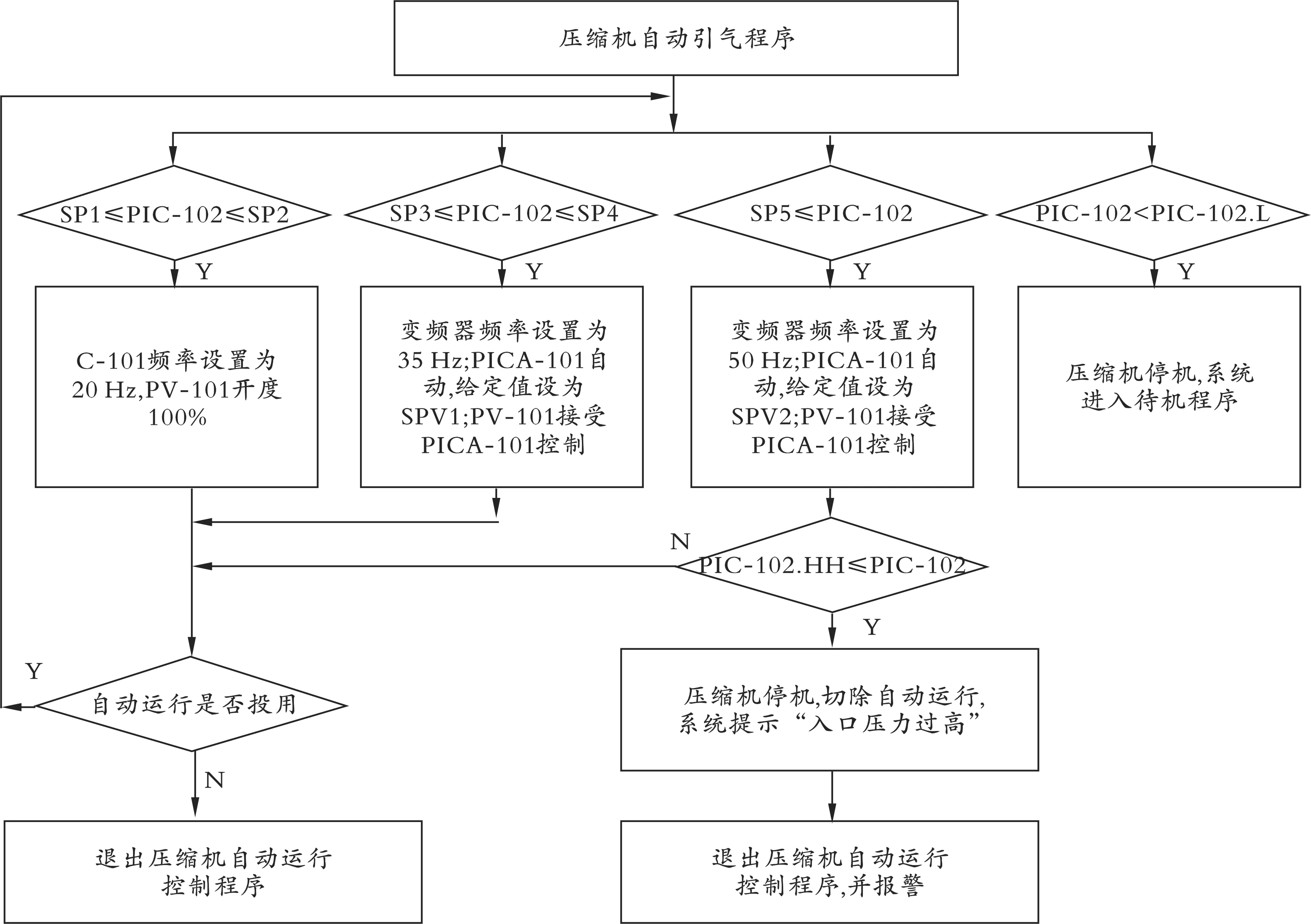

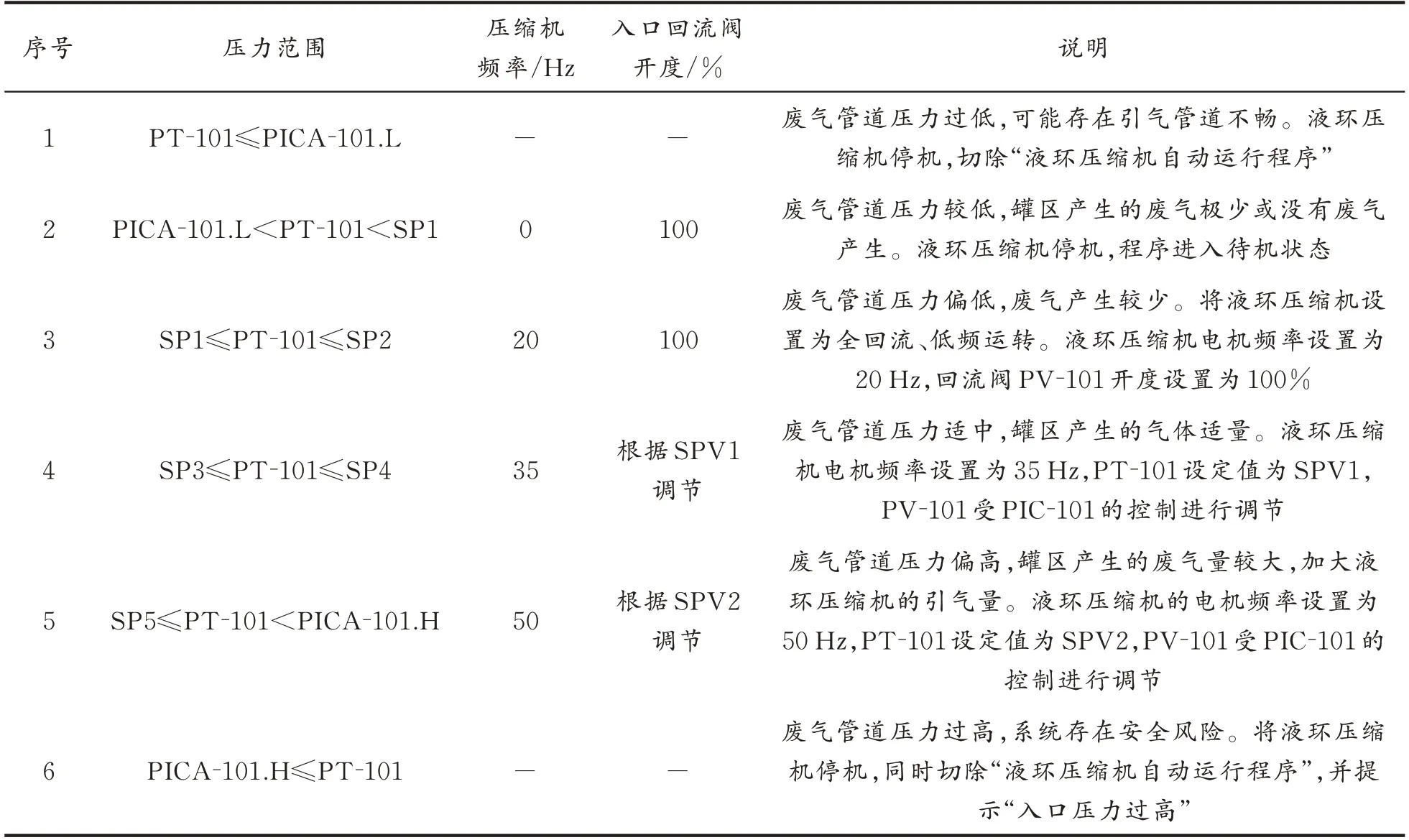

2.2.2 液环压缩机自动引气程序 液环压缩机启动成功后,执行液环压缩机自动引气程序。压缩机自动引气程序流程图见图3。通过对废气管道上的压力进行控制,使引入的废气量与罐区产生的废气量相匹配。装置运行时,液环压缩机入口废气压力一般为-10~3 kPa。将液环压缩机入口废气的压力分为6个区间,各个区间压缩机的频率设定、入口回流阀开度设置、参数含义及参考值见表1和表2。

表2 “自动引气程序参数设定值”参考表

图3 压缩机自动引气程序流程图

表1 引气管道压力区间参数的设置及说明

2.2.3 液环压缩机自动待机程序 当液环压缩机入口压力PICA-102.L<PT-101≤SP1时,液环压缩机进入自动待机程序。自动待机控制程序逻辑图见图4。此时,将压缩机频率设置为0。当系统检测到压缩机仍在运行时,发出报警提示,提示操作员及时进行处理。

图4 自动待机控制程序逻辑图

3 实施案例

2022年2月,该企业的罐区废气治理装置开工运行,并将液环压缩机自动引气程序投入自动。此时系统无报警,现场操作柱处于自动状态。废气管道压力设定值SPV1为-200 Pa,对应压缩机频率为35 Hz;废气管道压力设定值SPV2为200 Pa,对应压缩机频率为50 Hz。随着白天温度升高,罐区开始排出废气,当废气总管压力PT-101测得的数值由200 Pa上升至500 Pa时,液环压缩机启动,进行自动引气。

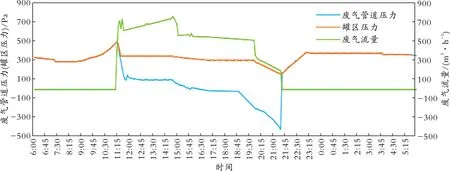

图5为装置运行后某日24 h内罐区压力、废气管道压力和废气流量曲线。从图5可以看出,11:00时,液环压缩机满足自动启动条件,液环压缩机随之启动;压缩机启动后进行大功率引气,此时废气流量约为700 m3/h,且废气流量随着罐区排气量增加而增加;15:00以后,罐区排气量减少,压缩机进入中频率调节模式,废气流量约为550 m3/h;19:00点以后,压缩机进入全回流状态,以最小气量进行引气,废气流量约为200 m3/h;当PT-101测得的数值降低至-400 Pa时,液环压缩机停机,程序进入待机状态;此时废气管道压力逐渐上升到与罐区压力一致。

图5 罐区压力、废气管道压力和废气流量曲线

4 结论

油气回收装置作为石化企业重要的环保设施,不仅要满足废气达标处理,而且要保证装置安全稳定运行。装置自投用至今已稳定运行两个月,净化后的排放尾气满足环保标准要求。对罐区压力、废气管道压力和废气流量的数据分析结果表明,该引气控制方案比较适合间歇性污染源排放的工况,装置的各控制参数设置相对合理。为了进一步达到最优控制,还需针对不同工况对各参数进行及时修正,找出各种工况下最优的控制参数。