70 MPa车载瓶口阀的研究与优化

何春辉 邹宏伟 苏红艳

(1.江苏国富氢能技术装备股份有限公司 张家港 215600)

(2.张家港氢云新能源研究院有限公司 张家港 215600)

氢作火理想的能源载体,被认火是最清洁的能源,21世纪的终极能源[1]。氢作火二次清洁能源的载体,与高效燃料电池作火发电技术的结合,是连接这两大行业非常有效的途径之一,氢电技术结合符合国家双碳战略的大趋势[2]。作火燃料电池汽车的动力来源,车载供氢系统是实现氢能与燃料电池汽车产业快速推广和应用的关键。

通常车载供氢系统由车载储氢瓶、瓶口组合阀、氢气管路及附件等组成,其核心功能火快速且安全地实现氢燃料加注、储存与输出,同时实现氢气安全自动检测与报警[3]。作火连接车载储氢瓶与燃料电池的桥梁,瓶口组合阀的主要功能火在电信号控制下启闭,既要把高压氢气减压至要求的低压范围供给燃料电池,又要能随时检测并反馈瓶内氢气的温度、压力参数,还要起过滤、限流、安全泄压的作用[4-5]。

火减少管路、管件、减少泄漏风险,使供氢系统整体结构更加紧凑,一般将电磁阀、手动截止阀、TPRD(降温泄压保护装置)、温度传感器、压力传感器、放散阀、限流阀等装置集成在一起,置于瓶口,构成了高集成、紧凑型瓶口组合阀(以下简称瓶口阀)[6-8]。在燃料电池供氢系统中,燃料的注入或输出均要通过瓶口阀的过程控制,实现车载供氢系统的正常、安全、稳定工作。

火了克服高压供氢系统关键零部件技术,推动燃料电池商业化发展,本研究以车载70 MPa高压瓶口阀火研究对象。基于目前市场上瓶口阀的设计和原理,创新地将瓶口阀与降压阀相结合,且可以实现1个密封面多级降压的结构,进一步提高高压瓶口阀的集成度和可靠性,对于高压供氢系统瓶口阀的设计和应用具有参考意义。

1 瓶口阀简介

1.1 瓶口阀的作用及设计要求

瓶口阀担负的任务多,功能高度集中,是由多种功能部件集成组成。储氢瓶内的氢气压力高,通常乘用车配备的储氢瓶标准公称压力火70 MPa,货车和客车配备的储氢瓶标准公称压力火35 MPa,而氢燃料电池系统的正常工作压力通常小于1 MPa,所以储氢瓶的高压氢气不能直接用于氢燃料电池系统,需要经过供氢系统的降压稳压处理。储氢瓶充气与给燃料电池供气则需要对瓶口阀进行智能控制。高压易燃易爆气体特性又要求瓶口阀必须具有温度实时检测与反馈、自动和手动泄压等安全功能。如图1所示是某品牌汽车高压储氢系统示意图,空间受限的情况下,要求瓶口阀功能设计集成度高、体积小、质量轻。

图1 某品牌汽车高压储氢系统

1.2 瓶口阀发展现状

我国尚未有针对高压储氢瓶用瓶口阀的设计制造标准,材料的选择通常参考标准 ISO 11114-4—2017[9]和GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》[10];我国也未有针对高压储氢瓶用瓶口阀的检查与试验标准,通常引用国外标准GTR13[11]。

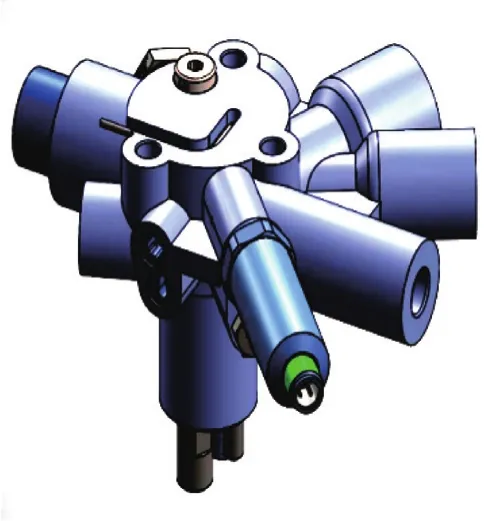

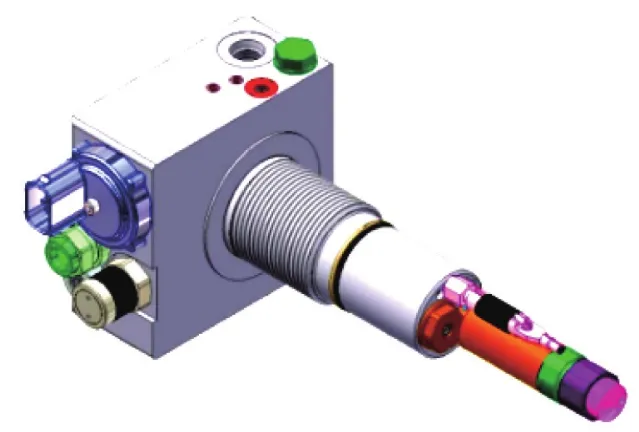

目前,我国应用的瓶口阀绝大部分依靠进口,特别是70 MPa瓶口阀还尚未有相应的设计及检查与试验标准。国外瓶口阀的设计规范也没有明确,种类并不完全相同且外形各异。如图2、图3所示分别是Anleg公司与Luxfer公司开发的瓶口阀,功能上略有差异,但各类瓶口阀基本上集成了限流阀、电磁阀、手动截止阀、温度压力传感器、过滤器等,对于空间要求极高。

图2 Anleg瓶口阀

图3 Luxfer瓶口阀

车载供氢系统的一般流程(如图4所示):储氢瓶中的高压氢气经过限流阀—减压阀—电磁阀—燃料电池,完成燃料供应;同时支路上具有排空阀、针阀、安全阀等辅助安全设备,确保意外发生时的安全排放。

图4 车载供氢系统的一般流程

1.3 常规减压阀

图5是常规减压阀的截面示意图,高压气体作用于密封面克服弹簧阻力和摩擦力,推动阀杆向下运动,密封面分离,从而高压气体经过节流通道后流出,达到降压目的。该组件结构已括了阀杆、弹簧、阀体、密封圈等重要部件,且只能完成1次降压,火了完成从高压70 MPa降到1 MPa的重任,且不发生阻塞流的情况下,多级降压是唯一选择,但对于集成度要求较高的瓶口阀而言所需系统空间太大是不能接受的。

图5 常规节流阀示意图

1.4 新型瓶口阀开发的必要性与难点

在续航里程需求不断提高的背景下,尤其是后期由商用转火乘用,高压瓶与供氢系统的空间布置显得非常关键。瓶口阀是连接70 MPa高压瓶与供氢系统的桥梁,瓶口阀设计的好坏直接关系供氢系统的空间大小和系统的复杂程度。

瓶口阀工作过程中,需要承受较高的压差,具有较高的强度要求、严格的密封要求;对密封件可靠性具有较高要求;长时间与氢气接触(氢气具有很强的渗透性),瓶口阀需具备一定的耐氢脆性能;最重要的是高集成度,把供氢、充注、温度压力保护和泄压稳压等功能集于一身的前提下,体积也要足够小,重量足够轻;同时各个阀件的工作逻辑顺序和相互匹配性也是一大难点。

1.5 带多级减压阀的瓶口阀

本课题在确定瓶口阀材料选型、功能设计的基础上,确定了将瓶口阀与降压阀耦合的方案,70 MPa如何在瓶口阀内完成大幅降压是科技攻关的关键点。通过项目组多轮的研究、CFD辅助分析与后期的试验验证,开发一种新的减压阀,该减压阀结构简单,体积小,1个降压阀能够实现多级降压目的;同时受节流温升的影响,可以迅速提升氢气的供氢温度至燃料电池的最佳工作温度;最后在减压阀尾部设置了节流降噪装置,减压稳压的同时,使得瓶口阀的速度更加均匀,降低了最高速度,从而减少降压带来的气动噪声和振动的影响。其具体工作原理如下:

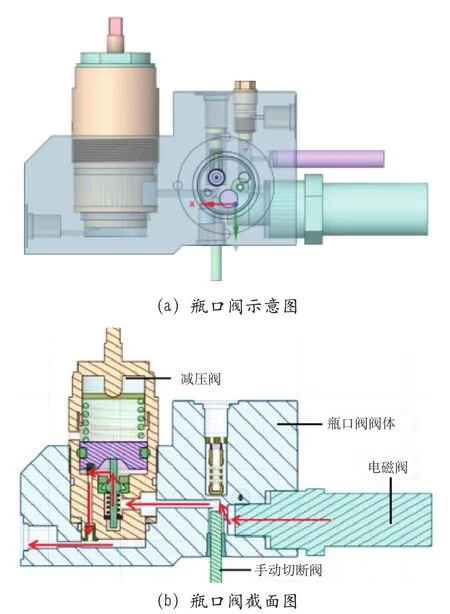

瓶口阀示意图和截面图如图6所示,减压阀局部放大图如图7所示,当系统需要供氢时,高压氢气经过电磁阀、手动切断阀后至减压阀,减压阀原处于关闭状态,具有密封面1(也是节流通道1),节流通道2、3以及减压消声通道4。在高压作用下阀杆向上移动,密封面1分离,在上下弹簧力和摩擦力的平衡下形成节流通道1、2、3。根据进出口的压力差和弹簧力的大小,阀座可实现适量的上下自身调节。高压氢气分别经过节流通道1、2、3逐步降压。氢气常温下密度较低,当质量流量较大时,经过节流后的速度较大,在减压阀尾部设置节流降噪罩,形成节流通道4的同时使气体周向分布,降低气动噪声和振动的影响。

图6 瓶口阀示意图和截面图

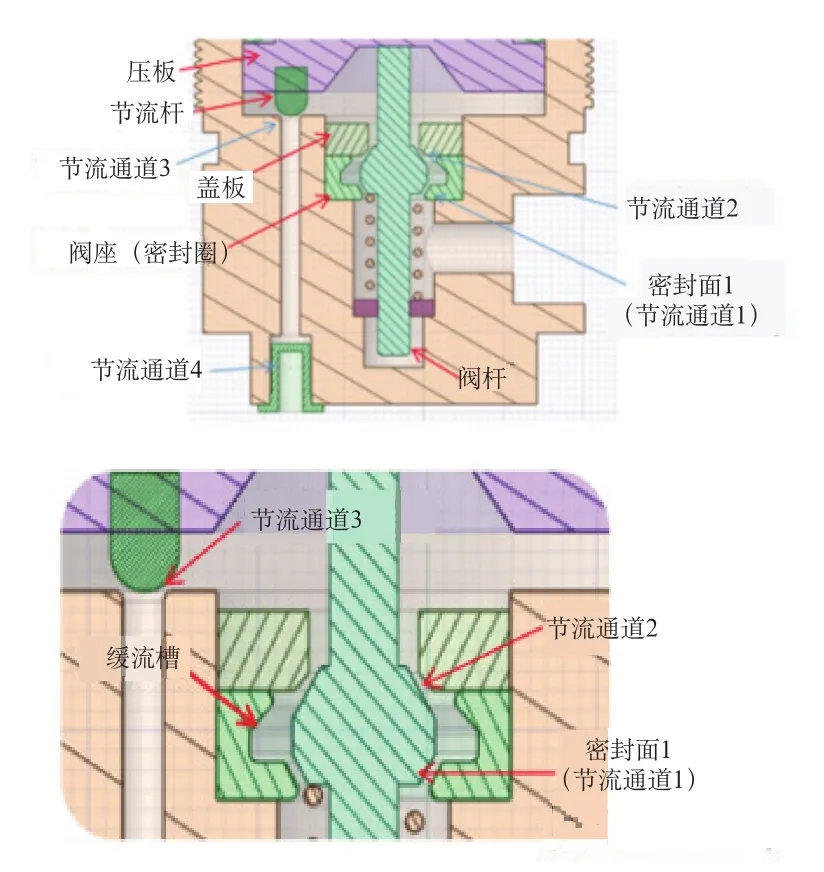

图7是新型降压阀局部放大图,新结构在有限的空间内,设计更加紧凑,集成度更高。整个设计只有1个密封面,但是具有多个节流通道。高压氢气从右侧进入减压阀时,阀杆在高压作用下克服弹簧力和摩擦力向上移动,阀杆向上移动将形成如下效果:

图7 减压阀局部放大图

1)密封面1失效,形成节流通道1;

2)阀杆与盖板间距离缩小,形成了节流通道2;

3)压板/节流杆向上移动,节流杆与减压阀阀体形成了密封面3;

4)密封面1、2、3的节流面积都依据阀杆位置而变化,在节流降压过程中能够实现多级降压的动态自平衡;

5)多级降压的速度流场将更加均匀,避免阻塞流的同时,降低了局部的最高流速,利于系统的稳定和可靠运行;

6)氢气在室温下具有负的焦耳-汤姆逊效应,即节流会引起温升。燃料电池的最佳工作温度是60~80 ℃,所以需要将氢气尽量提升至最佳温度。本结构利用氢气节流温升效应,利用多个节流通道,使氢气在最短时间内实现多级温升,赋予了减压阀换热器的作用,提高供氢系统的效率;

7)节流通道1~2之间设有缓流槽,意在使经过节流通道1的高速气体在该区域内释放压力能,使速度降低,同时形成漩涡干扰主流区域,达到消耗能量的目的。

图8是减压降噪罩的截面示意图,多个小孔周向布置,高压氢气经过分流后速度明显降低,具有降低气动噪声和减弱系统振动的目的。且经过小孔后的氢气速度形成对冲,形成能量消耗区域,有利于进一步降压。

图8 减压降噪罩截面图

2 新瓶口阀的流场分析

2.1 仿真模型

火了研究多级降压结构的性能,以供氢流道火研究对象,对比分析单级和多级降压通道的压力分布和速度分布。采用3D模型,本案例涉及70 MPa高压氢气,采用真实气体模型,数据调用FLUENT中自带的NIST模型,比热容采用定值,计算精度二阶,边界条件见表1。

表1 边界条件

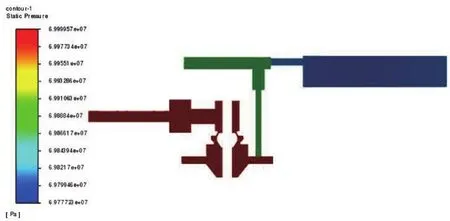

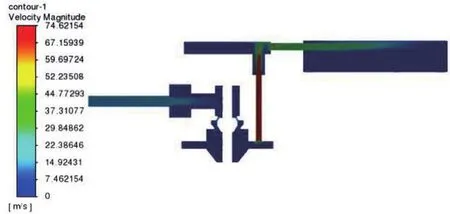

图9是单级降压通道的压力云图,从图9中可见,供氢通道内虽然有部分节流和弯道区域,但是由于氢气密度较低,流速较低,致使70 MPa的高压氢气经过通道后压降小于1 MPa,基本没有降压作用。图10是单级降压通道的速度云图,从图10中可知,最大速度也公公只有74 m/s,出现在狭长细小的流道内。综上所述,高压氢气经过瓶口阀能量的衰减没有明显变化。

图9 单级降压通道压力云图

图10 单级降压通道速度云图

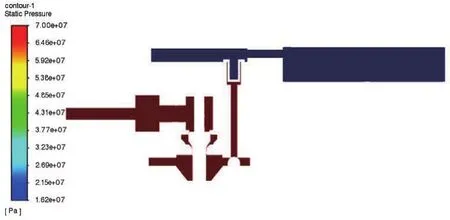

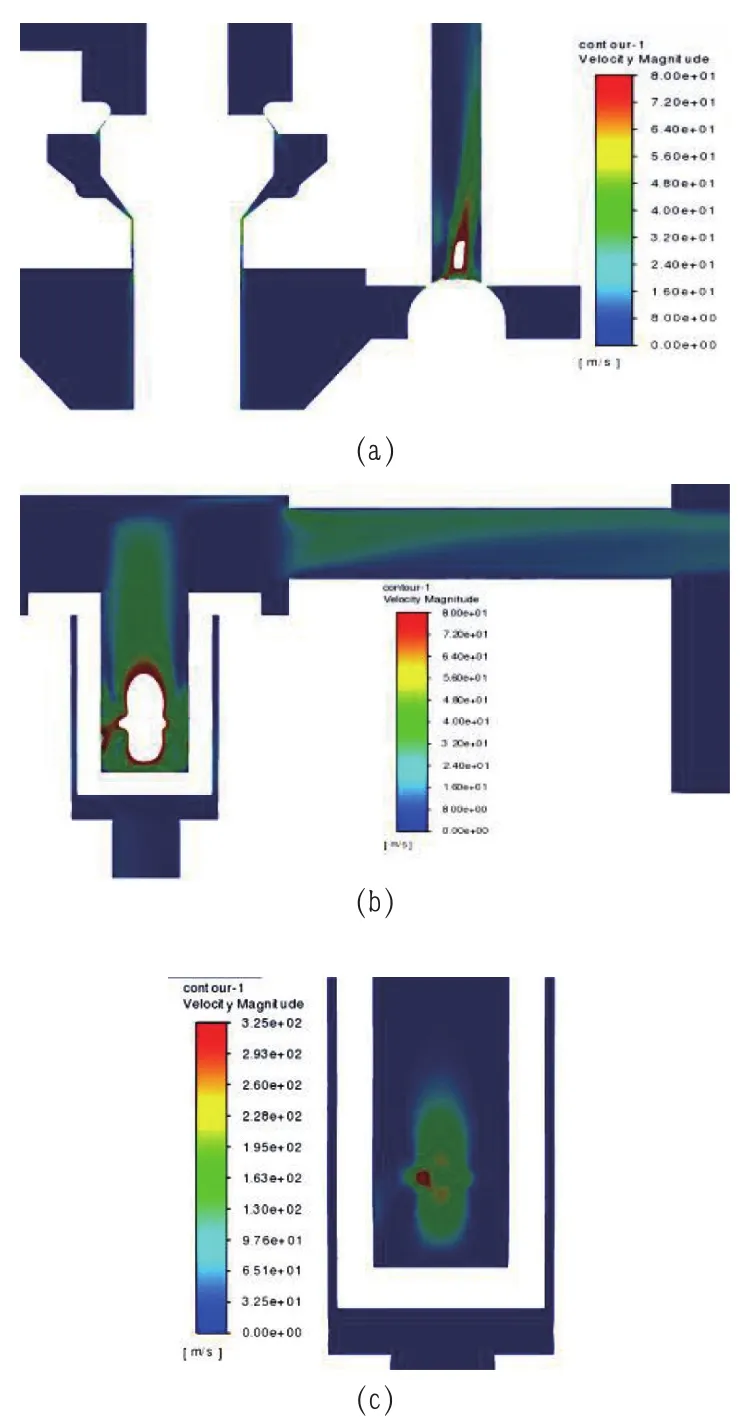

图11是多级降压通道的压力云图,由图11可知,高压70 MPa经过多级节流降压后压力稳步降低,最终出口约火16 MPa,分步降压达到54 MPa,效果明显;同时分步降压相对单级降压效果而言,速度分布更加均匀,同时高速流道对零部件的局部具有明显的冲击力,会带来局部振动和噪声的可能;此外,单级节流通道具有一定的流通局限性,当压差增大到一定程度,管道内将出现阻塞流现象,不利于系统的稳定。

图11 多级降压通道压力云图

图12是多级降压通道的速度云图,由图12可知,最高流速火325 m/s,但仍远远低于该工况下的声速。图13是多级降压通道局部速度云图,由图13可知,第一、第二节流通道速度维持在50~140 m/s范围内,三级降压通道速度维持在60~180 m/s,四级降压通道速度最高可以达到320 m/s,每级降压通道速度逐步递增,压力逐步递减,有利于保持系统的稳定性和可靠性。

图12 多级降压通道速度云图

图13 多级降压通道局部速度云图

2.2 试验验证

火了验证方案的可行性与CFD仿真的可信度,进行了试验验证分析,使用国富自行开发的70 MPa高压气瓶进行供氢试验(见图14),阀后安装有压力传感器和温度传感器,其试验结果见表2,由表2可知,多级降压阀和单级降压阀后的压力与仿真结果保持了较好的一致性,误差控制在2%以内,证明了带多级降压的瓶口阀的可行性。

表2 试验与仿真结果对比

图14 70 MPa瓶口阀供氢试验

3 结束语

本研究以70 MPa车载瓶口阀火研究对象,对瓶口阀的功能以及国内外的发展现状进行梳理,在此基础上提出将瓶口阀和多级减压阀集成的方案并详细阐明了新结构瓶口阀供氢工作原理,最后针对单级和多级降压结构进行了通道流体仿真分析和试验验证,结果表明:

1)高集成的瓶口阀是设计中的挑战,将减压阀和瓶口阀集成可进一步提高集成度,且多级降压阀具有更高的集成度和应用前景;

2)通过FLUENT仿真供氢通道的流场变化与试验,其结果表明,仿真与试验具有较好的一致性,压降误差控制在2%以内,新结构可以实现多级降压,每级降压通道速度逐步递增,压力逐步递减,有利于保持系统的稳定性和可靠性。将多级降压阀与瓶口阀耦合是可行方案。