基于模型预测控制算法的供热机组负荷控制

栾丛超,曹进辉,程成,贾光瑞,李永强,刘立红,范满元,吴涛

(1.西安热工研究院有限公司,陕西 西安 710054;2.陕西秦龙电力股份有限公司,陕西 西安 710000;3.华能平凉发电有限责任公司,甘肃 平凉 744032;4.华能国际电力股份有限公司湖南分公司,湖南 长沙 410004)

当前,我国电力能源结构中火电仍然是主要部分,并且在相当长的时间内不会发生改变。火电机组协调控制系统不仅要维持机组的安全稳定运行,也要满足电网调峰、调频的需要,这对当下火电机组的协调控制系统提出了挑战[1]。其中,供热机组更需兼顾供热蒸汽的品质,传统协调控制策略很难取得良好的机组控制效果。

为提升机组控制效果,诸如神经网络、鲁棒控制、模糊控制、预测控制等一系列先进的控制算法被提出[2]。沈炯等[3]为解决协调控制系统中PID 控制器的参数整定问题,采取神经网络算法对机炉进行动态解耦,从而实现了参数整定的精确化;郑亚锋等[4-5]借助多变量解耦理论对多输入、多输出的被控对象进行解耦优化,以改善各变量间的干扰,尽可能地实现各变量间的独立调节;吕剑虹等[6]借助自适应神经元模型设计火电机组负荷控制系统,提升了控制品质与运行性能;刘吉臻等[7]提出将断续-连续混合控制方法以及基于规则的智能控制策略应用于机组协调控制系统,从而改善机组静态与动态性能指标;萧志云等[8]基于动态矩阵控制理论设计机组协调控制系统,在一定程度上提升了机组的负荷调节性能;Lu s[9]为改善机组升降负荷过程中的压力波动问题,提出了预测控制的方法,并通过仿真实验论证了其可行性;邓拓宇等[10-11]提出改进的速率限制环节来分解负荷指令,分解指令前馈至燃料侧与供热侧,以形成前馈加反馈的综合控制方案,该方案有效改善了燃料量与机前压力的波动;郭晓红等[12]设计增益补偿逻辑以改善在手动控制供热或参数整定弱的情况下汽轮机机前压力的控制品质。

综上所述,大量研究学者就先进控制算法如何优化机组协调控制系统的相关问题展开了研究与分析,提出了相应的策略。针对供热机组负荷调节过程中存在的其他输出波动问题,本文提出了基于模型预测控制(MPC)的解决方案,对MPC 算法在机组负荷协调控制中的设计与应用展开研究。

1 线性模型辨识

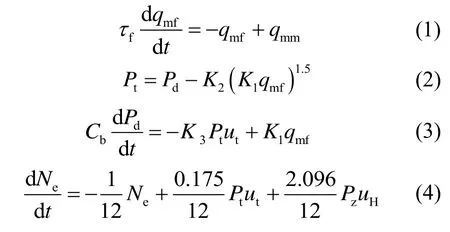

利用机理模型进行参数预测,通常需要线性的状态空间模型或者传递函数模型。而供热机组模型往往是非线性的,因此本文采用模型辨识的方法,得到线性的供热机组状态空间模型。根据文献[13]建立数学模型:

式中:t为时刻;qmm为磨煤机前给煤量,t/h;qmf为锅炉燃烧速率,t/h;Pt为汽轮机机前压力,MPa;Pd为锅炉汽包压力,MPa;Pz为供热抽汽压力,MPa;Ne为机组发电功率,MW;ut为汽轮机调节阀开度,%;uH为供热调节阀开度,%;qmx为热网循环水质量流量,t/h;qmH为供热抽汽质量流量,t/h;Ti为回水温度,℃;K1为额定工况下单位给煤量对应的发电功率;K2为压差拟合系数;K3为汽轮机增益;K4为高压缸与中压缸做功占整个汽轮机做功的比值;K5为低压缸蒸汽的做功系数;K6为热网循环水的有效比热容;K7为供热抽汽有效热量折合蒸汽流量系数;Cd为锅炉蓄热系数;Ch为热网加热器蓄热系数;τf为制粉惯性时间;τt为汽轮机惯性时间。

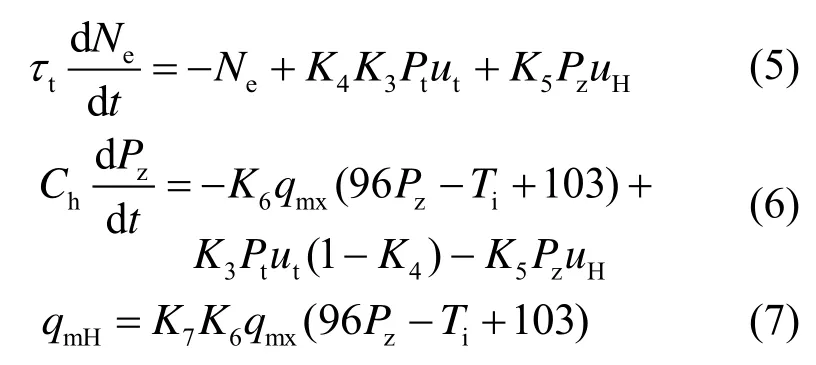

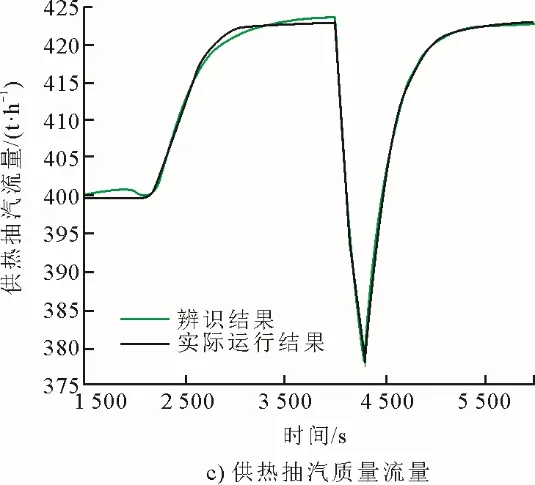

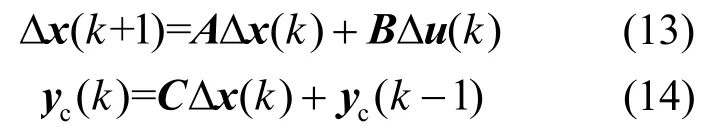

在上述供热机组模型下,机组在运行2 000 s 时给煤质量流量由126 t/h 斜坡变化至136 t/h,变化时间持续300 s;运行至4 000 s 汽轮机调节阀开度由66%斜坡变化至50%,变化时间持续300 s。由以上机组动态输入得到机组输出响应,并利用供热机组输入、输出数据辨识得到线性状态空间模型,结果如图1 所示。机组输入包括磨煤机前给煤质量流量qmm、汽轮机调节阀开度ut、供热调节阀开度uH;机组输出包括汽轮机机前压力Pt、发电功率Ne以及供热抽汽质量流量qmH。

图1 供热机组辨识结果对比Fig.1 Comparison of identification results of heating units

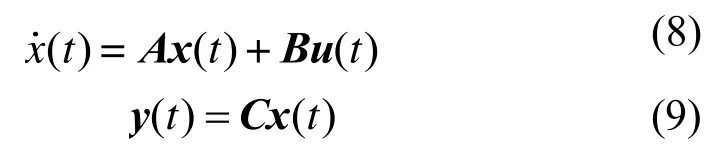

辨识得到具有5 个状态变量的线性状态空间模型形式为:

式中:x(t)为状态变量向量;u(t)为机组输入向量,包括磨煤机前给煤质量流量qmm、汽轮机调节阀开度ut、供热调节阀开度uH;y(t)为机组输出,包括汽轮机机前压力Pt、发电功率Ne、供热抽汽流量qmH;A为系统矩阵;B为输入矩阵;C为输出矩阵。

其中:

2 供热机组模型预测控制系统设计

本文所建立的供热机组模型为三输入、三输出的被控对象,供热机组模型预测控制系统如图2 所示。由图2 可见:供热机组模型预测控制器中分为基于状态空间模型的机组输出预测与滚动优化2 个计算步骤;预测步骤以当前状态量变化量与输出值预测未来时刻的输出值,优化步骤根据预测值与指令值得出操作变量即机组输入的变化量。MPC 优化算法中将汽轮机机前压力偏差、发电功率偏差以及供热抽汽质量流量偏差引入同一目标函数中,实现供热机组的同步控制;而机组输入各偏差与机组输出各偏差的权重大小设置可实现供热机组的输出协调控制。因此,相比传统协调控制系统中的3 个闭环PID 控制系统,对于供热机组此类多输入、多输出的被控对象,MPC 控制引起的变量耦合影响将显著降低,相关的论证将在2.3 节中详细展开。

图2 供热机组模型预测控制系统Fig.2 Model predictive control system of heating unit

2.1 基于状态空间模型的机组输出预测

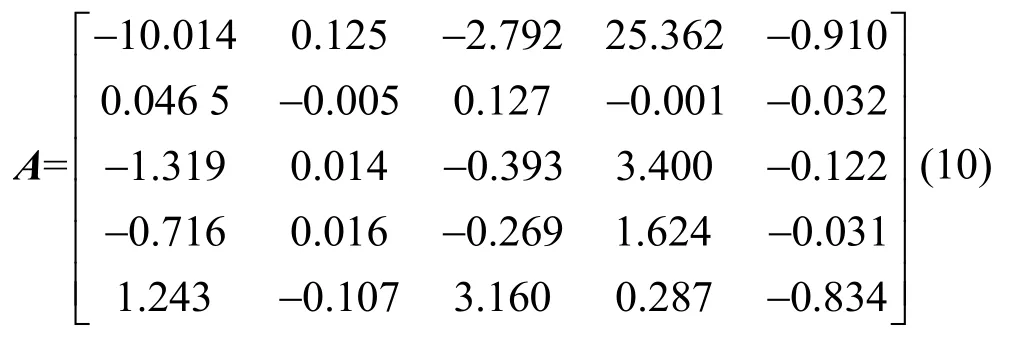

将离散时间状态空间模型取增量后可得:

式中:Δx(k)=x(k)-x(k-1),为k时刻与k-1 时刻机组状态变量的变化量;Δu(k)=u(k)-u(k-1),为k时刻与k-1 时刻机组输入变化量。

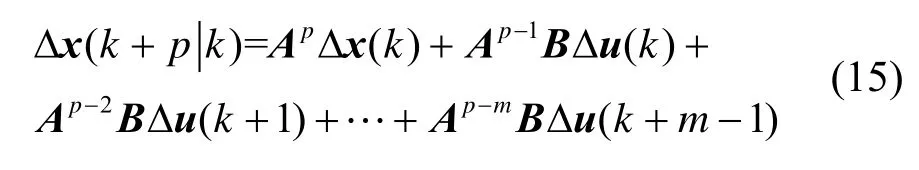

推导可得:

式中:Δx(k+p|k)为机组状态变量的变化量预测值;k+p|k为k时刻对k+p时刻的预测。

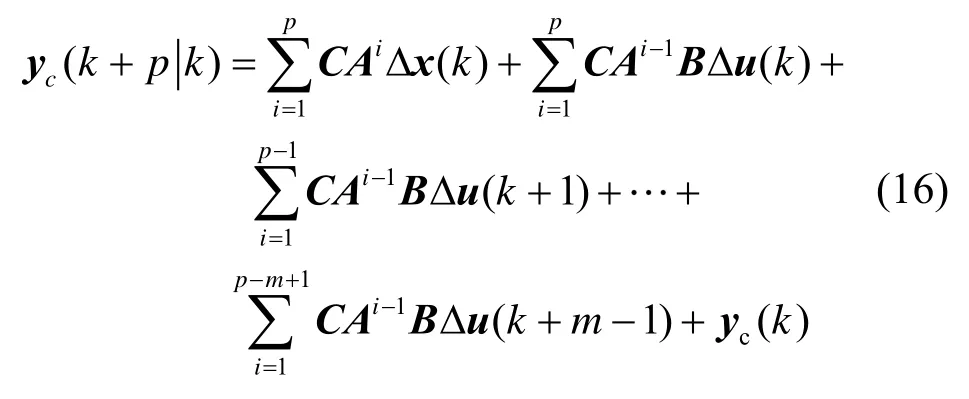

由输出方程可预测k+p时刻的输出方程:

式中:yc(k+p|k)为机组被控变量输出的预测值。

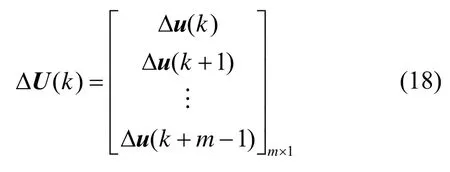

定义跨度为p步的输出矩阵与跨度为m步的输入矩阵为:

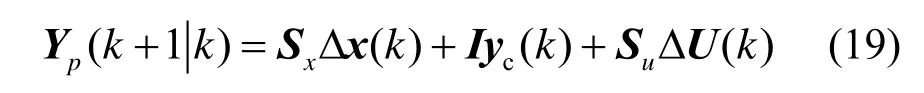

跨度为p步的输出矩阵可由以下方程确定:

其中:

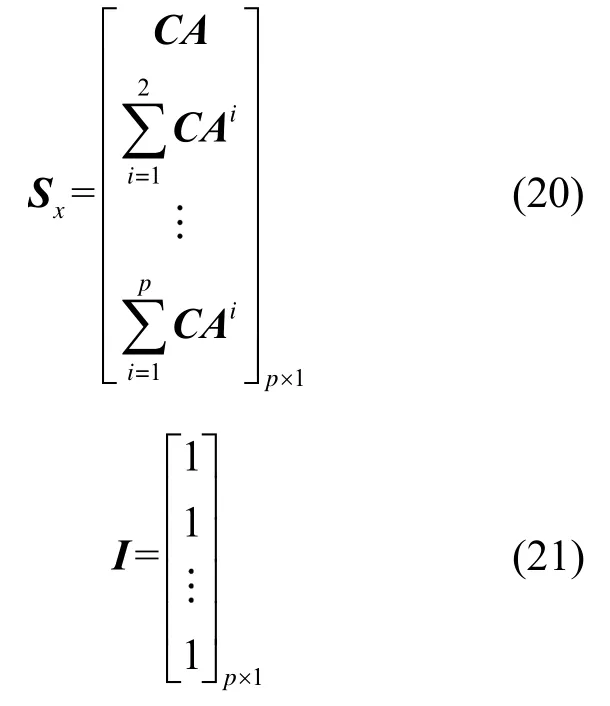

式中:Yp(k+1)为机组被控输出向量;ΔU(k)为控制输入向量;Sx为机组被控输出向量与机组状态变化量的关联矩阵:I为机组被控输出向量与k时刻机组被控输出预测值的关联矩阵;Su为机组被控输出向量与控制输入向量的关联矩阵;A为系统矩阵;B为输入矩阵;C为输出矩阵。

2.2 滚动优化

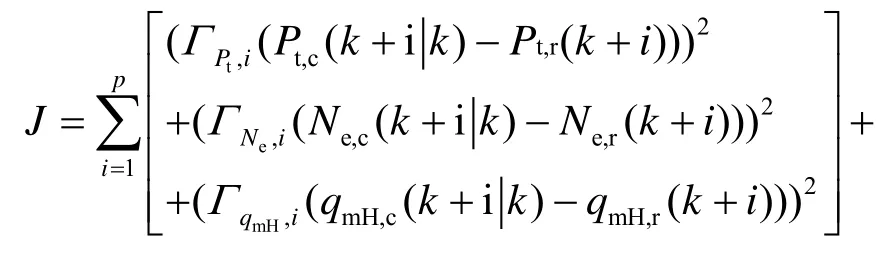

根据机组控制的性能要求,在滚动优化中所采取的目标函数需要:1)使机组输出尽可能接近设定值;2)确保机组控制动作不过大。该目标函数为:

式中:J为目标函数;分别为k+i时刻预测的机组汽轮机机前压力、发电功率与供热抽汽流量偏差控制的加权系数,其值越大表明期望机组输出的偏差越小;分别为k+i-1 时刻预测的瞬时给煤量、汽轮机调节阀开度以及供热调节阀开度变化量的加权系数,其值越大表明机组控制动作变化越小;Pt,c(k+i|k)、Pt,r(k+i)分别为汽轮机机前压力k+i时刻的预测值与给定值;Ne,c(k+i|k)、Ne,r(k+i)分别为发电功率k+i时刻的预测值与给定值;qmH,c(k+i|k)、qmH,r(k+i)分别表示供热抽汽流量k+i时刻的预测值与给定值。

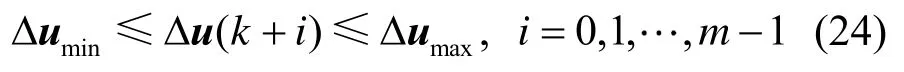

由于机组输入控制的加权矩阵仅是控制动作的软约束,为进一步约束控制动作从而保证机组稳定运行,另在优化过程中增加硬约束:

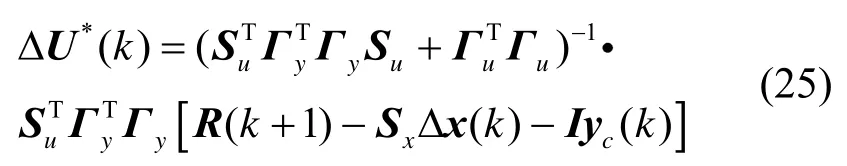

推导可得,当J取极小值时,得到控制序列:

其中:

式中:Γy,i为k+i时刻预测的机组输出偏差控制的加权矩阵,表示对应供热机组3 个输出的三维向量;Γu,i为k+i时刻预测的机组输入控制的加权矩阵,表示对应供热机组3 个输入的三维向量;r(k+i)为k+i时刻机组协调控制指令,表示包含汽轮机机前压力、发电功率以及供热抽汽流量指令的三维向量。

2.3 供热机组模型预测控制过程

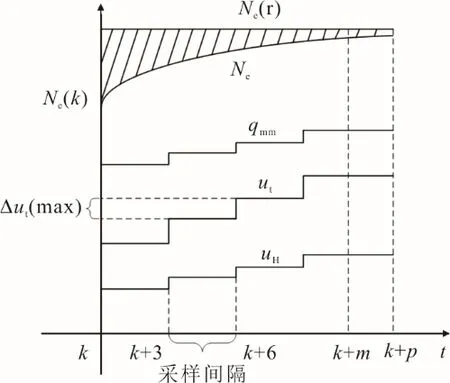

供热机组作为被控对象存在3 个输入与3 个输出,故模型预测控制器中设定3 个操作变量、3 个可测量的输出与3 个输出给定值。供热机组模型预测控制过程如图3 所示。

图3 供热机组模型预测控制过程示意Fig.3 Schematic diagram of model predictive control process of the heating unit

由图3 可见,在电负荷上升过程中,在MPC 优化算法作用下,机组3 个操作变量值(瞬时给煤量、汽轮机调节阀开度与供热调节阀)均逐渐升高。MPC 控制器的采样时间决定了机组操作变量的变化频率,图3 中采样时间3 s 的情况下,机组操作变量每3 s 变化1 次。操作变量的每步变化量存在范围限制(Δut(max)),这取决于机组相应设备的实际情况,例如机组汽轮机调节阀开度变化率由于执行机构等原因不会超过某值。此外,MPC 控制器可规划k时刻到k+m时刻机组的控制动作,但时间范围不能超过k时刻到k+p时刻的预测范围。

3 仿真实验

为验证供热机组模型预测控制系统的可行性,本节针对供热机组在运行过程中的电负荷变化、热负荷变化2 种变工况过程进行模拟仿真,并与采用PID 控制器的传统炉跟机协调控制系统的控制结果进行对比分析。模拟仿真所选取的初始工况为汽轮机机前压力16.8 MPa、机组发电功率250 MW、供热抽汽质量流量400 t/h。

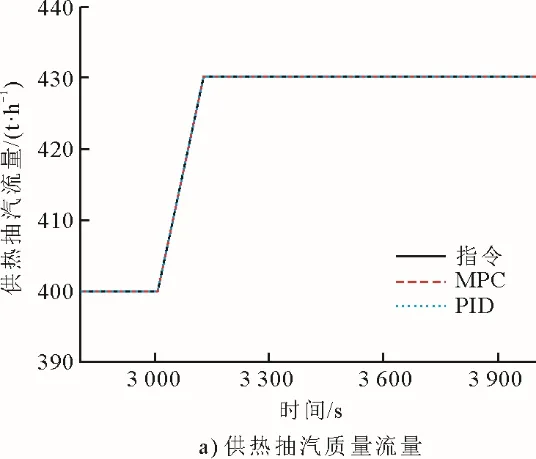

3.1 热负荷斜坡指令下的控制效果

当机组由初始工况运行至3 000 s 时,热负荷斜坡上升(供热抽汽质量流量上升30 t/h)指令作用于机组,供热机组输出响应如图4 所示。由图4 可知,MPC 与传统PID 控制均能快速调节供热抽汽质量流量,从而满足热负荷变化的需求。从供热抽汽质量流量动态调节过程来看,2 种控制方式下供热抽汽流量的指令跟踪过程平稳,无超调量。供热抽汽质量流量调节过程中会引起汽轮机发电功率的扰动,发电功率的调节又会引起汽轮机机前压力的波动。2 种控制方案下机组发电功率均比较平稳,PID控制由于采用炉跟机模式,发电功率恢复较快,恢复时间约500 s,发电功率最大扰动约-0.024 MW;而MPC 下发电功率几乎无明显扰动。而对于汽轮机机前压力,传统PID 控制下的扰动幅度大,最大扰动偏差为-0.1 MPa;而MPC 下汽轮机机前压力几乎无扰动。

图4 热负荷斜坡上升指令下的供热机组输出响应Fig.4 Output response of heating unit under thermal load ramp rise instruction

综上所述,MPC 控制算法由于预测模型的存在,能够对供热抽汽质量流量调节引起的其他被控量变化实现提前预测,并统一规划下一步的控制动作,从而实现供热机组其他被控量的无明显扰动。

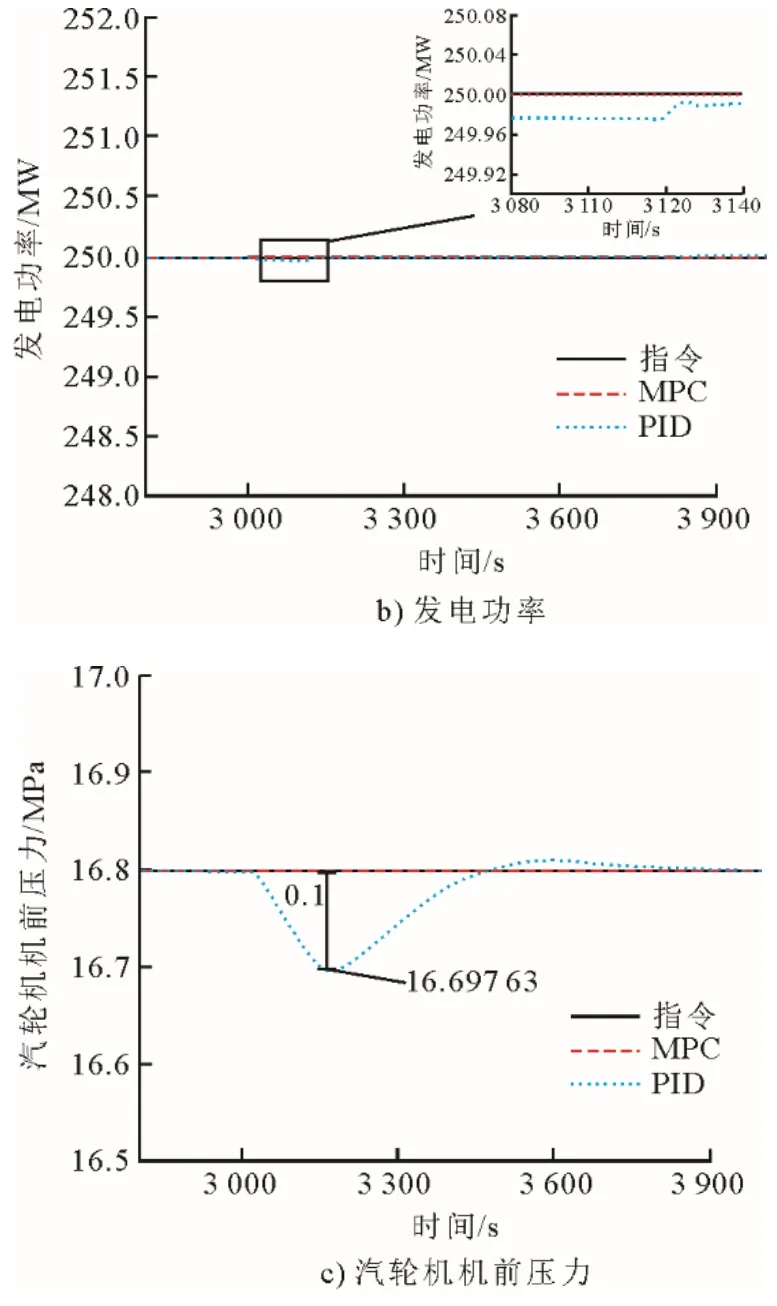

图5 为热负荷斜坡上升指令响应过程中机组输入变量的动态变化过程。由图5 可知,相对PID 控制,MPC 最显著的特征为调节过程中各变量间的协调:由于预测作用的存在,模型预测控制下瞬时给煤量、汽轮机调节阀开度变化动作早于PID 控制,从而保证了汽轮机机前压力与发电功率的稳定。从调节时间上看,MPC 控制下机组输入的调节时间约为300 s,而PID 控制过程约为500 s。

图5 热负荷斜坡上升指令下的供热机组输入响应Fig.5 Input response of heating unit under thermal load ramp rise instruction

3.2 变电负荷斜坡指令下的控制效果

当机组由初始工况运行至3 000 s 时,电负荷斜坡上升(3 MW/min)指令作用于机组,供热机组的输出响应如图6 所示。发电功率的逐渐提高会给供热抽汽质量流量带来一定的波动,同时炉跟机模式下汽轮机机前压力也会发生较大扰动。由图6 可见,MPC 与传统PID 控制下机组发电功率均能在一定时间内完成电负荷变化的要求,2 种控制方案下机组发电功率变化30 MW 的时间约为600 s。对于供热抽汽质量流量,由于供热侧的惯性小,在供热机组变电负荷过程中,供热抽汽质量流量仅发生微小波动,PID 控制方案下供热抽汽质量流量的波动在0.1 t/h以内,MPC 下供热抽汽质量流量无波动。此外,PID控制下汽轮机机前压力最大波动为-0.23 MPa,而MPC 下汽轮机机前压力无明显波动。

图6 电负荷斜坡上升指令下的供热机组输出响应Fig.6 Output response of heating unit under substation load ramp rise instruction

与变热负荷工况相同,变电负荷工况时MPC 同样可维持其他被控量无波动,控制效果优于传统PID 协调控制。

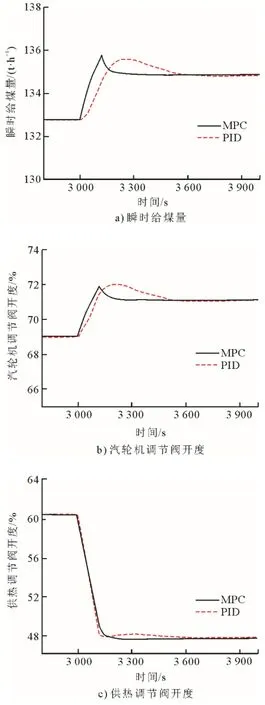

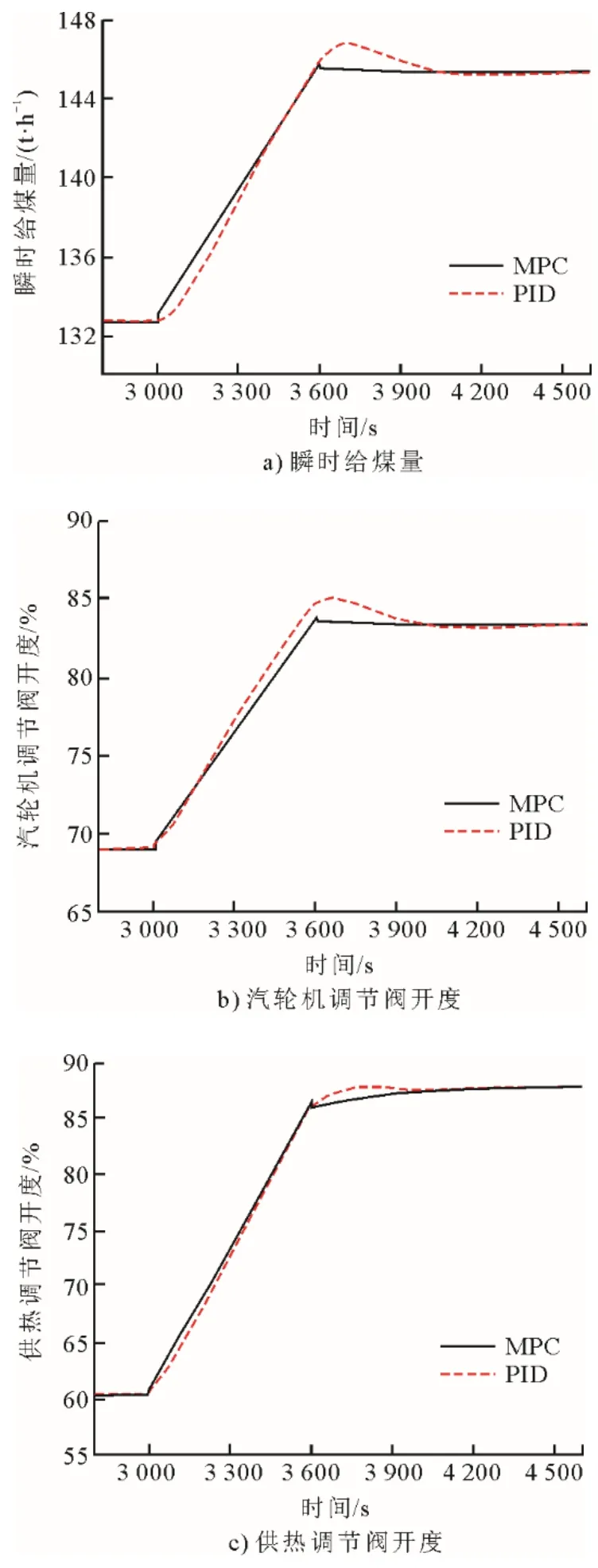

图7 为机组升电负荷过程中机组输入变量的响应过程曲线。由图7 可见,供热机组升电负荷过程中,瞬时给煤量、汽轮机调节阀开度与供热调节阀开度均相应提高。相较于PID 控制,MPC 下机组输入瞬时给煤量、汽轮机调节阀开度超调量小,因其对偏差有详细预估,故对供热机组输出的偏差控制更加准确,最终使得输出无明显波动。

图7 电负荷斜坡上升指令下的供热机组输入响应Fig.7 Input response of heating unit under substation load ramp rise instruction

4 结论

本文设计了一种基于模型预测控制算法的供热机组协调控制系统,并通过仿真实验验证其可行性,主要工作与结论如下。

1)利用系统辨识的方法在非线性供热机组数学模型基础上得到供热机组线性状态空间模型,作为模型预测控制器状态与输出预测的基础。

2)设计基于模型预测控制算法的供热机组协调控制算法与系统。该协调控制系统包括3 个操作变量、3 个可测量输出以及3 个参考值,基于线性状态空间模型进行状态变量与输出的预测,并依据目标函数进行滚到优化,从而输出操作变量。

3)通过仿真模拟的方式对预测控制下机组输出的控制效果展开分析,结果显示:基于模型预测控制算法的供热机组协调控制系统能够解决发电功率调节过程中的汽轮机机前压力与供热抽汽流量的波动问题以及供热抽汽流量调节过程的汽轮机机前压力与发电功率的波动问题,在火电机组大规模参与供热的背景下具有工程应用价值。