金刚石砂轮轴向进给磨削硬质合金的磨削温度实验研究

苏珍发,黄 辉,任小柯,廖信江

(1.厦门创云精智机械设备股份有限公司,福建 厦门 361006;2.华侨大学 机电及自动化学院,福建 厦门 361021)

硬质合金是由金属碳化物(WC、TiC等)和金属粘结剂(Co、Mo、Ni等)通过粉末冶金工艺烧结制备而成的一种合金材料[1-2],具有高硬度、高抗压强度、低冲击韧性、耐高温、耐磨损、耐腐蚀等系列优越性能。由于硬质合金本身具有强度高、硬度高、脆性大等特点,传统普通机械加工无法实现其高精度和高质量要求[3],采用金刚石砂轮磨削是其目前加工的主要工艺手段[4-6]。磨削加工过程中,由于绝大部分能量转化成热量,引起磨削区温度急剧升高。磨削区的高温会造成工件发生不同形式的热损伤,导致工件出现磨削烧伤和磨削裂纹等缺陷[7],直接影响工件的表面加工质量、加工精度和加工效率。同时也会加速砂轮磨损,影响砂轮使用寿命。

目前已有较多文献进行了磨削温度的研究。胡超等[8]利用仿真方法得到硬质合金磨削温度场整体分布规律,研究了不同工况条件下磨削区和已加工表面的温度变化。张东生[9]利用有限元数值仿真方法对硬质合金磨削过程的传热进行分析,同样得到整体温度场的分布规律以及磨削参数对温度场的影响。王长清等[10]基于有限元法建立了单颗磨粒磨削模型,研究了轴类零件在单颗磨粒作用下的瞬态温度分布,并对比分析了两种不同形状磨粒对轴类零件磨削温度的影响。吴玉厚[11]通过磨削氮化硅陶瓷实验分析磨削热特性对氮化硅陶瓷表面成形的影响。李霞等[12]通过分析磨削参数对磨削温度的影响,基于此研究了磨削温度对氮化硅陶瓷表面裂纹扩展的影响,结果表明适当的磨削温度对陶瓷亚表面裂纹扩展有抑制作用。吴丹等[13]研究了3种不同沟槽形貌的结构化砂轮对细长杆外圆磨削性能的影响,对比分析了磨削力、磨削温度以及磨削后工件表面质量,结果表明合理的沟槽参数可有效降低工件表面磨削温度。徐正亚[14]分别使用感应钎焊金刚石砂轮和电镀金刚石砂轮进行YG6硬质合金磨削试验,研究了磨削深度和进给速度对工件表面磨削温度的影响。

轴向进给磨削方法是类比轴类零件在采用外圆纵向磨削加工[15]时的砂轮与工件运动关系(图1),工件随工作台作轴向运动,其运动方向垂直于砂轮端面[16],适用于硬质合金细长轴类零件的外圆加工。目前尚无关于此类磨削加工的温度研究报道。

本文以GU20硬质合金为磨削对象,采取轴向进给磨削的方法,进行不同工艺参数(磨削深度、砂轮线速度和进给速度)下的磨削实验,分析轴向进给磨削接触面积对磨削功率和磨削温度的影响规律,并建立磨削温度经验公式,定量表征磨削温度与工艺参数的关系,揭示工艺参数对磨削温度的影响规律。

1 实验条件

因实际磨削细长轴类零件时的温度难以测量,因此本磨削实验在德国BLOHM公司的高速数控磨床HP-408上进行,磨削过程中砂轮一方面做高速旋转运动(vs),另一方面沿轴线方向实现进给运动(vf)。切深相比于砂轮半径较小,因此忽略切深造成的砂轮不同位置的线速度变化,均以砂轮边缘速度vs作为砂轮与工件接触时的砂轮速度。磨削实验系统示意图及实物图如图2所示。磨削过程中使用水基乳化液进行冷却。

磨削工件选用厦门金鹭特种合金有限公司生产的GU20牌号硬质合金,尺寸为30 mm×30 mm×20 mm,如图3。其基本机械物理性能见表1。磨削所用砂轮为金属(铜锡合金)结合剂金刚石砂轮,型号为400×18×127×5×5-D91,金刚石磨粒粒度号为230#,浓度为150%,实验中所改变的工艺参数范围见表2。

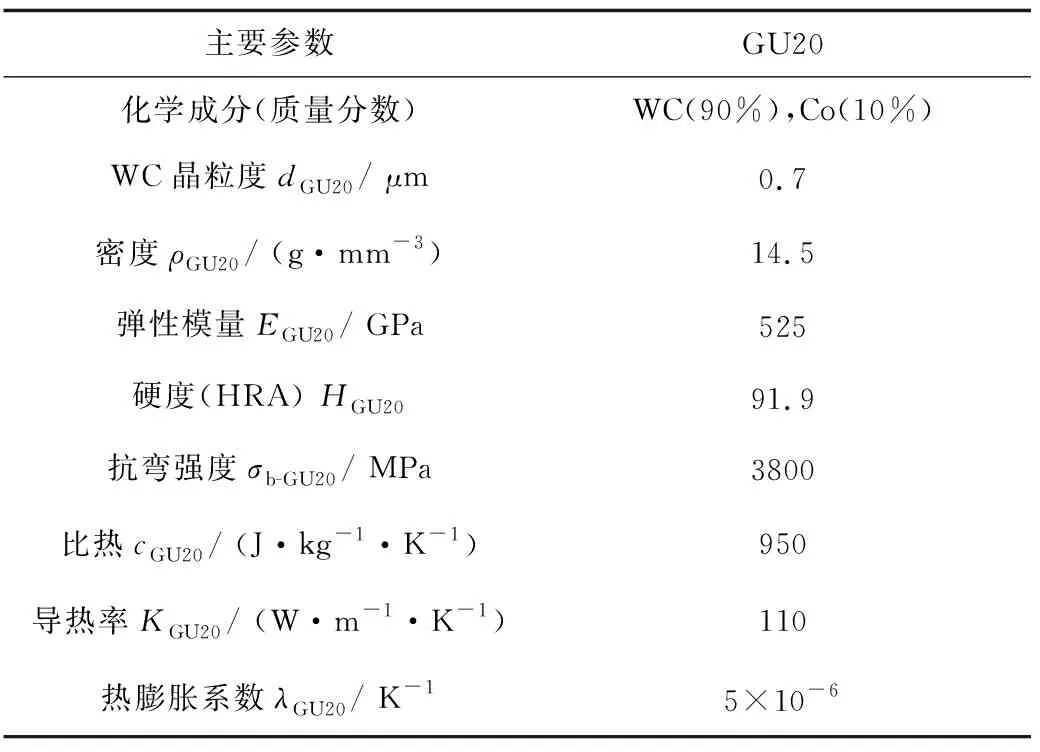

表1 GU20机械物理性能表Table 1 List of mechanical and physical properties of GU20

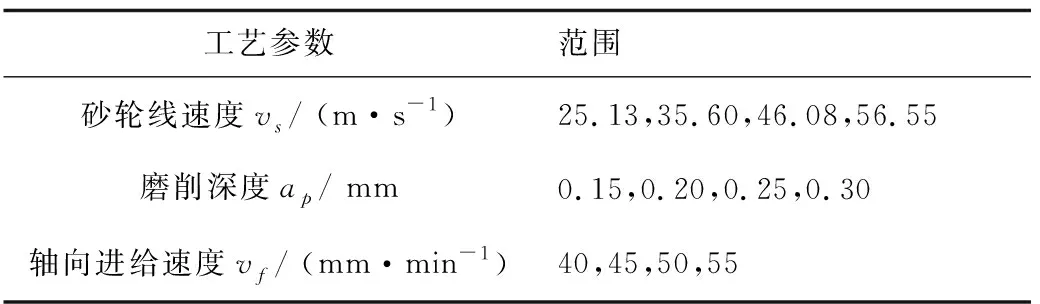

表2 硬质合金磨削工艺参数表Table 2 List of cemented carbide grinding process parameters

采用热电偶夹丝法对磨削温度进行测量,热电偶使用标准K型薄片式热电偶,单片电极厚度为15 μm,两电极之间以及电极与硬质合金之间分别用厚度为12 μm的绝缘膜进行绝缘,夹丝示意图如图2所示。用DEWEsoft高速数据采集分析系统对温度信号进行采集,并将信号传输电脑。设置采样频率为20 kHz。

2 结果分析

2.1 磨削温度典型信号分析

图4是所测得的磨削温度信号通过10 Hz的低通滤波后得到的典型硬质合金磨削温度信号。从图4中可以看出,整个磨削过程中,温度曲线呈先上升后下降的趋势,以最高点为界呈大致左右对称分布。在后续分析时,选取温度曲线的最大值作为相应工艺参数下的磨削温度进行分析。

2.2 磨削参数对磨削温度的影响

图5显示了磨削深度对磨削温度的影响。从图5中可以看出,磨削温度的变化范围在41.86℃~114.42℃之间。当砂轮线速度和进给速度一定时,磨削温度随磨削深度的增加而升高。随着磨削深度增加,砂轮与工件的接触弧长增加,单位时间的材料去除率增大,消耗的能量也随之增大,在接触弧区内产生更多的热量,从而导致磨削温度升高。

图6显示了工件进给速度对磨削温度的影响。从图6中可以看出,当磨削深度和砂轮线速度一定时,磨削温度随进给速度的增加略有所升高,但是变化趋势非常不显著。随着进给速度的增加,材料去除率增加。但砂轮与工件的磨削接触弧长不变,磨削接触面积不变,磨削弧区内的总磨粒数基本不变。因此在进给速度变化范围不大的情况下,磨削温度的变化也不明显。

图7显示了砂轮线速度对磨削温度的影响。从图7中可以看出,当磨削深度和进给速度一定时,磨削温度随砂轮线速度的增加而降低。当切深较小时,磨削温度随线速度的降低并不明显,但随着切深的增加,磨削温度随线速度的降低更为显著。这一变化与常规平面磨削中,线速度对温度的影响有所不同。与常规磨削不同,随着切深的增加,砂轮与工件的接触面积也随之增加,因此有可能增加了热量传递到工具上的比例,从而导致磨削温度的降低。

2.3 磨削温度经验公式建立

为了定量表征磨削温度与工艺参数的对应关系,从而对磨削过程做出定量分析和预测,采取建立基于磨削实验的经验公式方法。在传统磨削温度经验公式中,磨削温度与工艺参数之间呈幂函数关系,其表达式如下:

(1)

式中:K为系数,α、β、γ为指数。

针对GU20硬质合金,在大量实验数据的基础上,利用概率统计法中的回归分析和方差分析进行多因素实验数据拟合,得到磨削温度经验公式如下:

(2)

从经验公式的指数系数可以看出,磨削深度对磨削温度的影响是正指数效应,即磨削深度增加,磨削温度升高;砂轮线速度对磨削温度的影响是负指数效应,即砂轮线速度增加,磨削温度降低;进给速度对磨削温度的影响是正指数效应,但指数系数较小,可以认为,进给速度增加,磨削温度基本保持不变。从指数系数的大小来看,磨削深度对磨削温度的影响程度最大,进给速度对磨削温度的影响程度最小。

2.4 轴向进给磨削功率分析

磨削功率的产生热量的主要原因。在轴向进给磨削过程中,根据砂轮与工件的运动关系可知,磨削功率的产生有两方面,一方面是砂轮高速旋转运动过程中切向力所产生的功率W1,另一方面是轴向进给运动过程中轴向力所产生的功率W2。分别可由式(3)、式(4)求得:

W1=Ft·vs

(3)

W2=Fa·vf

(4)

式中:Ft为切向力,Fa为轴向力,其方向如图2所示。

在实验过程中,利用9257B压电测力仪实时测量了不同工艺参数下的磨削切向力和轴向力。根据实验所测量的切向力和轴向力,结合式(3)、式(4),可以计算出不同加工工艺参数下切向力产生的功率W1和轴向力产生的功率W2。

图8显示了整个实验过程中,两部分磨削功率变化对磨削温度的影响。从图8可知,磨削温度大致随磨削功率的增加而升高。这是因为磨削功率增加,产生的能量增加,当流入到工件的能量比例大致保持不变的情况下,磨削温度随之升高。但磨削温度随两部分磨削功率增加而增大的斜率并不相同,从拟合曲线可以看出,磨削温度随砂轮线速度产生的功率W1的增速曲线斜率小于磨削温度随进给速度产生的功率W2的增速曲线斜率。这是因为随着砂轮线速度的增加,切向力减小,而消耗功率为两者的乘积,因此所产生的总能量增加得不多。随着进给速度的增加,轴向力基本不变,因此砂轮线速度增加而产生的功率W1增速小于进给速度增加而产生的功率W2增速。

4 结论

(1)在轴向进给磨削硬质合金工艺方法中,磨削温度在41.86℃~114.42℃之间.

(2)磨削温度随磨削深度的增大而升高,随砂轮线速度的增大而降低,随进给速度的增大而基本保持不变。

(3)进给速度的磨削功率变化对磨削温度的影响比线速度的磨削功率变化对磨削温度的影响更为显著。