驱动桥减振器支架强度试验分析

杨志日,梅欣鑫,胡磊

江西江铃底盘股份有限公司 江西抚州 344000

减振器支架用于连接汽车减振器和汽车驱动桥。汽车减振器支架与汽车驱动桥通过焊接固定,减振器与支架固定连接,起到支撑和缓冲吸能的作用,使车辆保持良好的舒适性和操纵稳定性。汽车行驶过程中,减振器固定支架由于受到驱动桥、减振器的多重约束及路面载荷的交替变化而表现出弯扭结合的复杂受力情况,并且路面对车轮的冲击力越大,支架所承受的弯扭作用力就越强。

因此,对减振器固定支架的强度、刚度和抗扭转能力就会有一定的设计要求,否则减振器固定支架会产生变形甚至于车桥的连接部位会发生开裂。减振器支架的强度、刚度及抗扭转能力试验至关重要。通过试验验证,减振器支架的强度等是否满足要求。

试验过程

1.参考标准

1)QC/T 533-1999《汽车驱动桥台架试验方法》。

2)福特《V36X Rear Dead Beam Specification Number ESBK21—4B435-AA》。

2.试验设备

强度试验采用的设备是液压疲劳试验机或同类型的油压机。

3.试验准备

1)样品数量不少于2件。

2)样品状态:一段后桥壳本体或后桥壳总成。

3)试验工装:按设备连接要求准备工装夹具。

4.试验条件

确定减振器在整车中的最大受力:包含压缩工况及伸长工况,选取两个工况中作用力较大的作为试验力。减振器支架受力角度,需要与整车中的角度一致,模拟减振器支架在整车中的实际状态。根据最大试验力进行加速验证,一般选取12倍最大试验力。

减振器支架在不同工况时的受力情况如图1所示。

1)图1a所示是当减振器压缩工况时,单个减振器支架受到减振器施加向下力,称为压缩力F-。

2)图1b所示是当减振器伸长工况时,单个减振器支架受到减振器施加向上的力,称为复原力F+。

图1 减振器支架受力分析

3)一般F+比F-大很多,选取大者作为支架的作用力进行试验。

5.试验载荷和方向确定

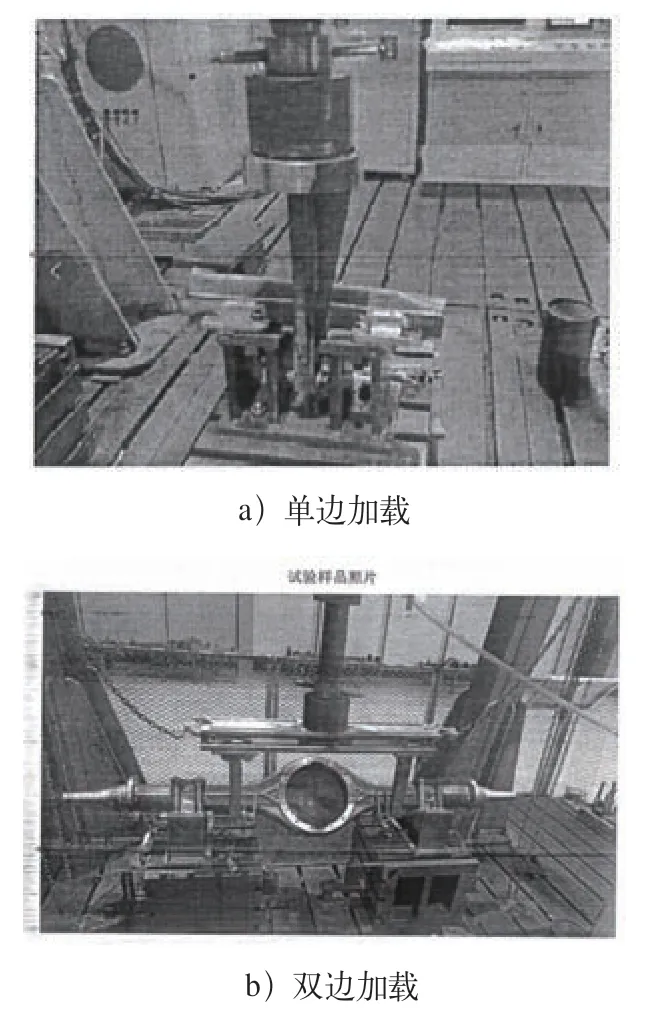

1)采用单边加载时,单边加载试验载荷为12F+,方向向下,确定角度β(减振器工作状态)。

2)采用双边加载方式时,双边加载试验载荷为24F+,方向向下,确定角度β(减振器工作状态)。

试验程序

完成上面操作后,正式进入试验程序:确认样品符合性及样品编号,样件装配后正式开始验证(见图3)。试验完成后记录相关数据。

图2 试验载荷和方向

图3 加载试验

1)检查和确认样品是否符合图样要求,对减振器支架焊接部位按编号进行拍照。

2)当采用双边加载时,施力中心是否在两支架中心(左右偏心差不大于10mm),角度β偏差不大于±15°。

3)样品与底座连接可靠,底座固定牢固,压杆与作动缸配合正常,压杆与减振器支架连接正常。试验开始后确认压杆运动正常无干涉等情况发生。

4)按试验参数要求进行加载,和设置试验频率。单边加载试验载荷为12F+,施加单向向下交变作用力0.2F+~12F+;双边加载试验载荷为24F+,施加单向向下交变作用力0.2F+~24F+;试验频率10~15Hz。

5)按规定的试验操作规程开始和进行试验。每半小时观察和记录一次试验运行情况,确认减振器支架焊缝有无开裂。出现减振器支架开裂时,要及时停止设备运行和试验。

6)试验结束后,先松开压杆与作动缸的配合,再松开压杆与减振器之间的连接,取下工件,确认减振器支架焊缝开裂情况,拍照度记录相关数据,用于制作试验报告。

评价标准

支架安装位置对减振器支架的受力关联度较大,在接受评价标准方面有区别。

1)如果减振器支点安装在减振器支架外侧,在12倍减振器支架最大载荷作用下,减振器支架与桥壳焊缝疲劳寿命不低于5万次。焊缝无开裂,支架无严重变形和开裂。

2)如果减振器支点安装在减振器支架内腔,在12倍减振器支架最大载荷作用下,减振器支架与桥壳焊缝疲劳寿命不低于10万次。焊缝无开裂,支架无严重变形和开裂。

结果处理

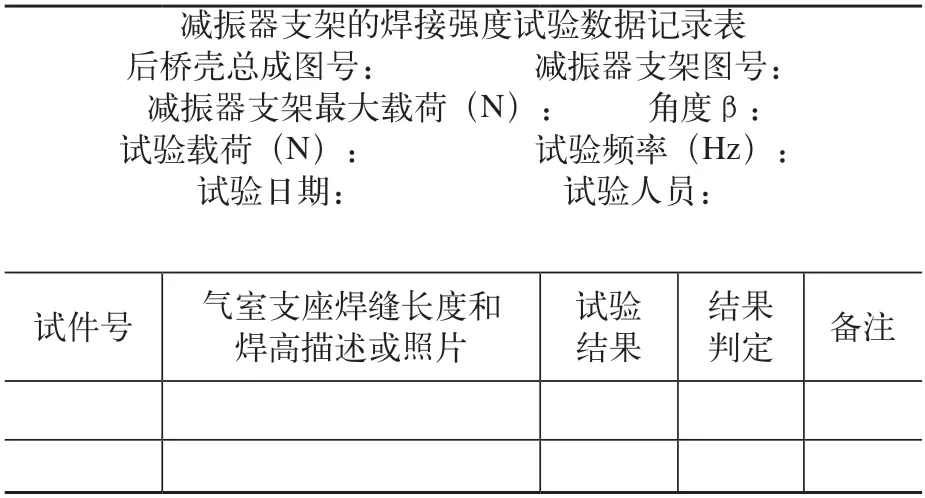

在《减振器支架焊缝强度试验数据记录表》上记录各样品试验数据和结果;编制并完成正式的试验报告,包括减振器支架焊缝图(见图4)和减振器支架的焊接强度试验数据记录表(见表1)。

图4 减振器支架焊缝

表1 减振器支架的焊接强度试验数据记录表

结语

通过以上试验,可有效验证减振器承受多重约束及路面载荷的交替变化的复杂受力情况,并且与减振器支架在整车中的受力状态高度吻合,试验结果也高度吻合,已经成功在吉利、江铃、五十铃、福田等轻卡项目中应用。可避免此零件在整车中验证,影响整车投产时间,对整车顺利投产有较大的贡献。