基于VMD-MRMR-LSTM 的铣刀磨损预测

贾文菊,钱炜

(200093 上海市 上海理工大学 机械工程学院)

0 引言

近年来,随着中国科技的创新水平逐步提高,传统制造业正在向智能化转型。在机械加工的过程中,设备状态和零件加工质量监测问题是制造业能否成功转型的关键,而零件的加工质量与刀具的磨损状态息息相关,因此,准确实时监测刀具在加工过程中的磨损情况不仅有利于实现加工智能化与自动化的目标,还减少加工过程中因刀具磨损而引起的表面精度不足[1-2]。

刀具磨损研究人员根据刀具磨损数据的本质是时间序列数据,结合深度学习的模型对其进行了预测研究。张存吉[3]等人以深度学习中的深度卷积神经网络构建刀具预测模型,与传统神经网络相比具有较高的预测准确度;林杨[4]等人构建了基于深度学习的SSAEN 模型,结合了Softmax回归方法构建分类器,实现了对刀具磨损的精准预测。LSTM 在序列建模方面表现出了良好的结果,可以长期保存有效信息。刀具磨损过程中采集的传感器信号包含了大量的噪声,影响模型的预测性能,因此需要对原始信号降噪以提高模型预测精度[5]。2014 年,Dragomiretskiy[6],Huang[7]等人提出的变分模态分解(VMD)与经验模态分解相比具有更好的抗噪和防模态混叠能力,已经在径流[8]、短期电力负荷[9]等时间序列预测中取得了很大的成果。

本文结合上述模型、方法的优点,构建基于VMD-MRMR-LSTM 的铣刀磨损预测模型,在搭建的铣刀磨损实验平台上采集信号,对采集到的传感器信号利用VMD 分解降噪,MRMR 筛选特征,特征列分别建立LSTM 预测模型,以提高铣刀磨损的预测精度。

1 铣刀磨损预测模型与方法

基于VMD-MRMR-LSTM 的刀具磨损预测模型的实现步骤如下:

步骤1:数据采集。使用测力仪和振动传感器采集铣刀走刀过程中X,Y,Z 三个方向的铣削力信号和振动信号,每完成一次走刀,用显微镜离线测量铣刀磨损量;

步骤2:数据清洗。将无效传感器数据剔出,对进刀退刀时的信号截断处理;

步骤3:降噪。利用VMD 分解重构技术对传感器信号进行降噪;

步骤4:特征提取。从时域、频域对降噪后的信号进行特征提取,采用MRMR 算法确定各特征量与铣刀磨损量的关联程度;

步骤5:特征筛选。观察不同数量大小的特征子集对LSTM 网络预测效果,确定最优特征子集;

步骤6:LSTM 训练预测。对每个特征列建立LSTM 网络,利用历史数据进行调参训练,构建精准的网络模型,实现对铣刀磨损量的预测。

下面分别对变分模态分解(VMD),最大相关最小冗余(MRMR),长短时记忆网络(LSTM)进行阐述。

1.1 变分模态分解

变分模态分解(VMD)在EMD 的基础上改进,能够自适应地对复杂信号进行降噪分解[10],解决模态混叠等问题。求解步骤如下:

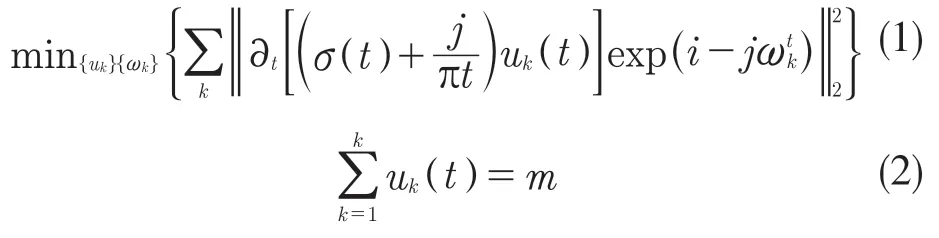

步骤1:引入约束变分问题:利用VMD 将信号m 分解成k 个模态分量,每个分量的带宽之和最小,且密集在中心频率周围[11],分解公式和信号m 的表达式如下:

式中:uk(k=1,2,…)——每个IMF 分量;σ(t)——狄拉克函数;ωk——各分量的中心频率。

步骤2:引入拉格朗日乘子和二次惩罚项对VMD 进行重构,将约束问题变为非约束问题,重构公式如下:

式中:α——惩罚因子;λ——拉格朗日乘子。

步骤3:根据交替方向乘子法(ADMN)和parseval 定理求解变分问题,不断更新各个IMF分量uk和中心频率ωk,直至得到最优解,更新uk和ωk的公式如下:

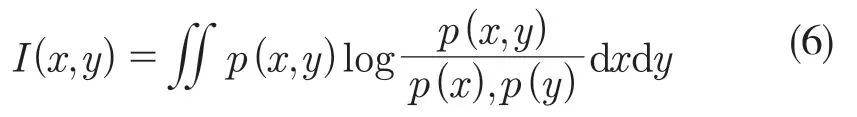

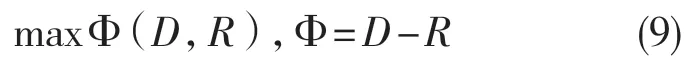

最大相关最小冗余(MRMR)算法是一种最大化特征与目标间相关性、最小化特征间冗余性的特征选择方法。两个变量之间的相关性以互信息量的大小作为衡量标准,互信息的计算公式如下:

式中:x,y ——两个随机变量;p(x,y)——两个随机变量的边际概率密度。

为找出特征集S 中的最优的特征子集S',引入两个系数,最大相关系数D 和最小冗余系数R来表征变量间的相关性和冗余性,计算公式如下:

式中:si,sj——集合S 中的两个特征;c ——分类目标。将最大相关系数和最小冗余系数线性结合,利用评价函数,对每个特征si进行打分,评价函数公式如下:

按照分数高低对特征进行排序,越靠前的特征与目标之间的依赖性越强。

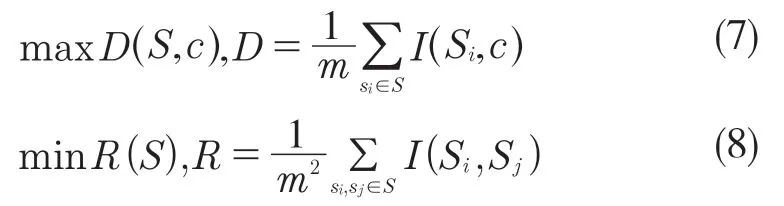

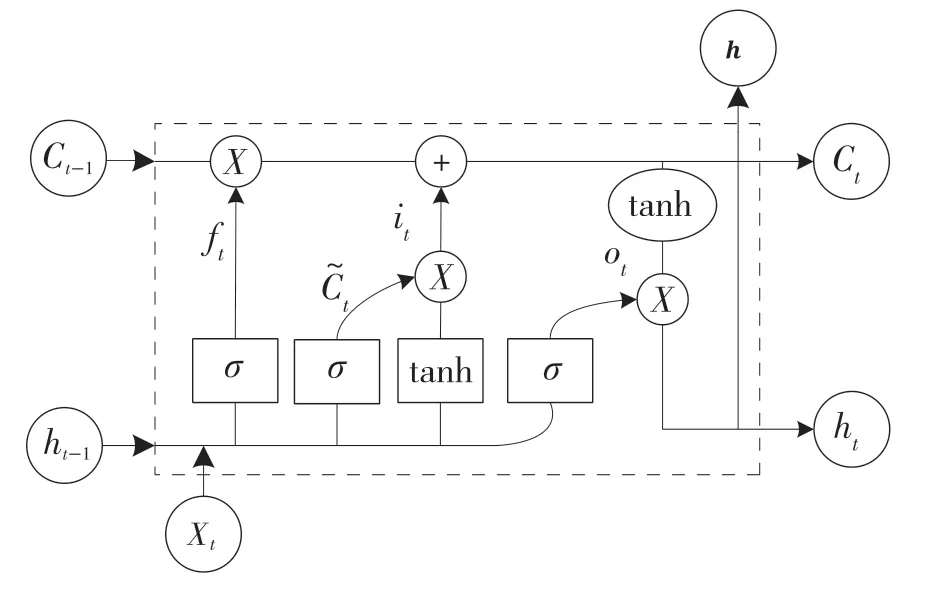

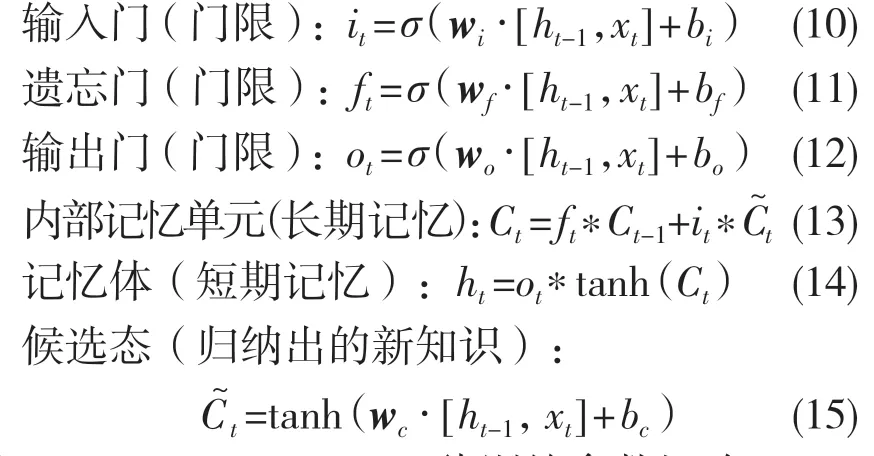

1.3 LSTM 原理与结构

由于标准RNN 所有神经元共用一组参数,无法长期保存有效信息。为了解决这个问题,提出LSTM 神经网络。在标准RNN 神经元的基础上加入输入门i、遗忘门f、输出门o 和内部记忆单元c,每个门结构都有自己的参数,这就解决了梯度爆炸或消失的问题[12]。LSTM 记忆细胞的单元结构图如图1 所示。

图1 LSTM 记忆细胞单元结构Fig.1 Memory cell unit structure of LSTM

各门限,内部记忆单元,记忆体和候选态的计算公式如下:

式中:wi,wf,wo,wc——待训练参数矩阵;bi,bf,bo,bc——待训练偏置项;σ,tanh——激活函数;xt——当前流入细胞单元的新信息。

2 实验分析

2.1 数据来源

铣削实验使用的主要设备与加工参数如表1所示。

表1 实验主要设备与加工参数Tab.1 Main experimental equipment and processing parameters

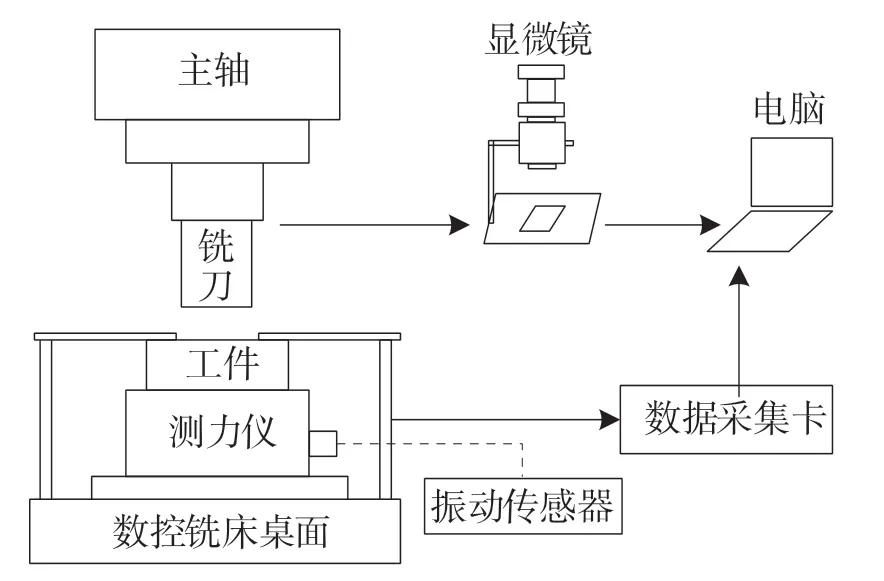

在精雕数控机床上固定长宽高分别为60,30,25 mm 的工件。采用直径为8 mm 的平底圆柱铣刀,以侧铣方式对工件进行加工。工件通过压板固定在测力仪上,振动传感器安装在侧面。铣削时,切削深度为6 mm,切削宽度为0.1 mm,每通道的采样频率为2 500 Hz,每把铣刀走刀次数为300。实验平台如图2 所示。

图2 实验平台Fig.2 Experimental platform

铣刀沿着X 方向顺铣,每次路径长度均为30 mm,单次走刀完成后,用显微镜测量圆柱铣刀4 刃的磨损量,以4 刃平均值为铣刀的实际磨损量。

2.2 数据处理

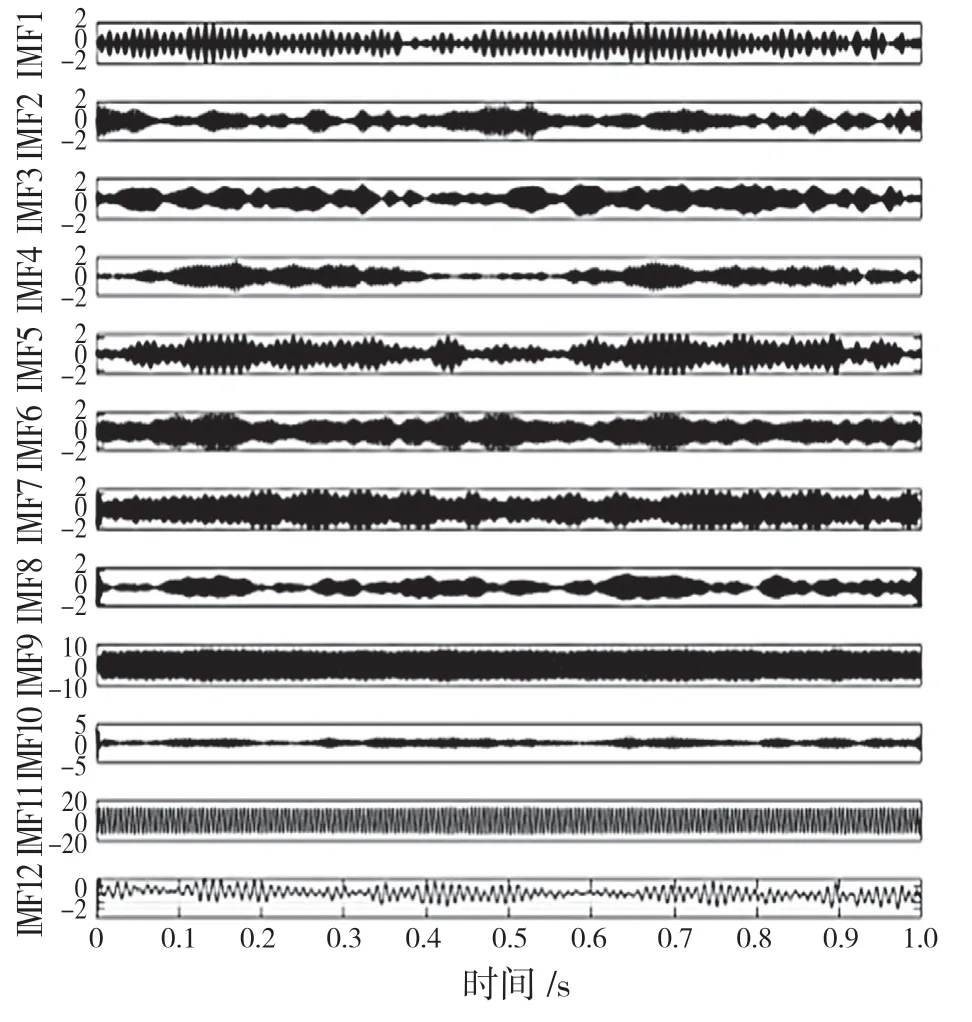

将原始信号中的无效数据和进退刀时的空载数据去除。加工过程中采集的信号包含大量的噪声,无法显示其与刀具磨损之间的真实关系,采用VMD 分解重构的方法,对清洗过的信号进行降噪。经过多次实验,确定VMD 分解参数:分解尺度K=12,惩罚因子α=500,拉格朗日乘子λ=0[13]。时域分解结果如图3 所示。

图3 VMD 分解结果时域图Fig.3 Time domain diagram of VMD decomposition results

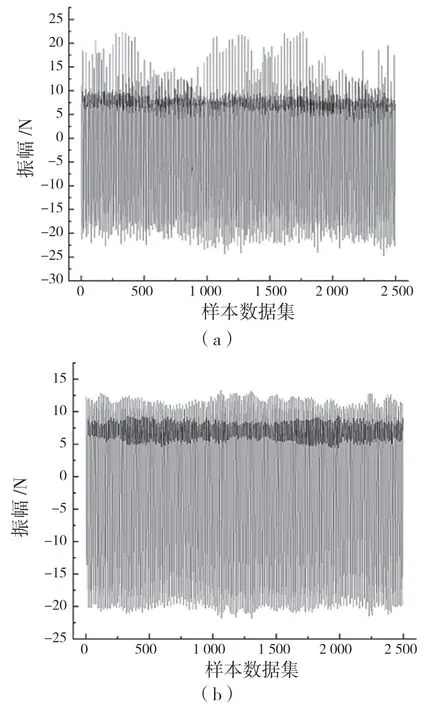

对信号进行重构之前,需要计算出各个IMF 分量与原始信号的相关系数,其中IMF9和IMF11 相关系数分数最高分别为23.319 1 和70.066 2,与原始信号密切相关,因此将这两个分量叠加在一起,重构信号,即可实现去除原始信号中包含的大部分噪音。重构前后的信号如图4 所示[13]。

图4 VMD 降噪前后信号时域图对比Fig.4 Comparison of signal time domain graph before and after VMD denoising

去噪后信号的最大值与原始信号相比减小了12 N,最小值增大了5 N;去噪后的信号比较平稳,更符合铣刀磨损的实际情况,VMD 分解为原始信号去除了大部分噪音。铣刀的磨损程度与信号的时域、频域统计特征存在相关性。在重构信号中提取对铣刀磨损量敏感的7 个时域特征和3 个频域特征。

2.3 特征筛选

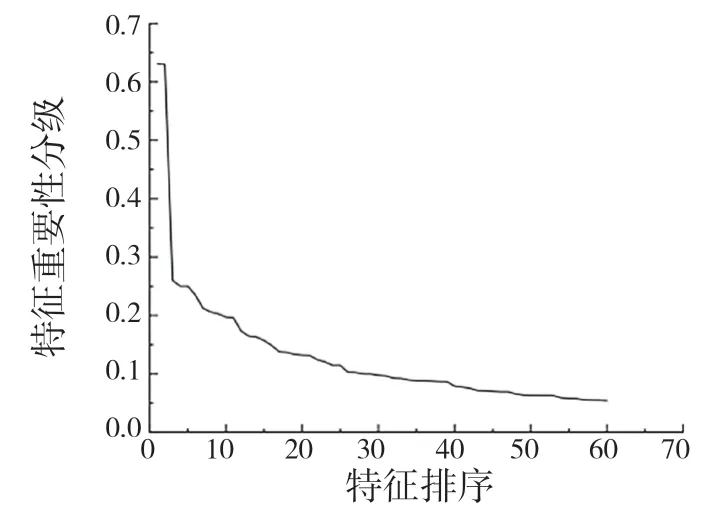

利用MRMR 算法计算上述的60 个候选特征对铣刀磨损量的重要性分数,各特征得分如图5所示。

图5 特征重要性排序Fig.5 Feature importance order

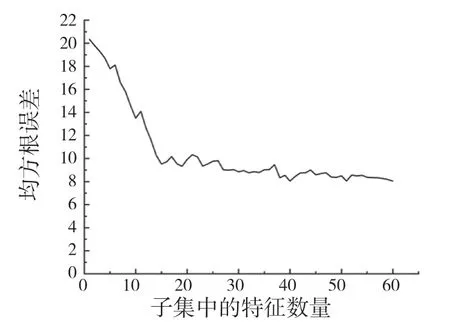

根据得分对特征进行排序,分别选取不同数量大小的特征子集,利用LSTM 对铣刀磨损进行预测,结果如图6 所示。

图6 不同数量特征的子集的均方根误差Fig.6 Root mean square error of subsets with different quantitative features

由图6 可知,随着特征子集内特征数量的增加,均方根误差呈现先下降后平稳的趋势,当特征子集中特征数量大于15 时,铣刀磨损预测效果趋于稳定,RMSE 在8 上下微小浮动,因此选取特征数量为15 的特征子集为最优特征子集。

2.5 模型验证

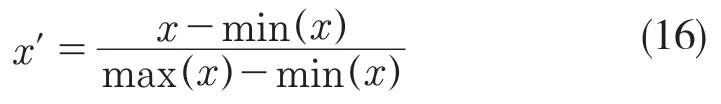

2.5.1 归一化

不同特征之间的量纲不同,为了提高模型的预测精度和迭代求解的收敛速度,对其进行归一化处理,经过线性变化后,特征的值被缩放到[0,1]之间。归一化公式如下:

式中:x ——样本数据集

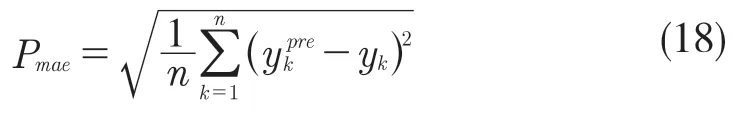

2.5.2 评价指标

将均方根误差和平均绝对误差作为评价模型预测精度的两个指标,计算公式如下:

均方根误差RMSE:

平均绝对误差MAE:

2.5.3 不同模型预测结果对比分析

在传感器信号中提取15 个特征,每把铣刀走刀次数为300,因此输入数据是一个(300,15)的张量,以每次走刀的15 个特征预测该时刻的铣刀磨损量。用历史数据对LSTM 模型进行训练,最终对网络结构设定如下:LSTM 的层数为1,隐藏层数目为10,神经元数目为64,激活函数为tanh,epoch=5 000,dropout=0.5。

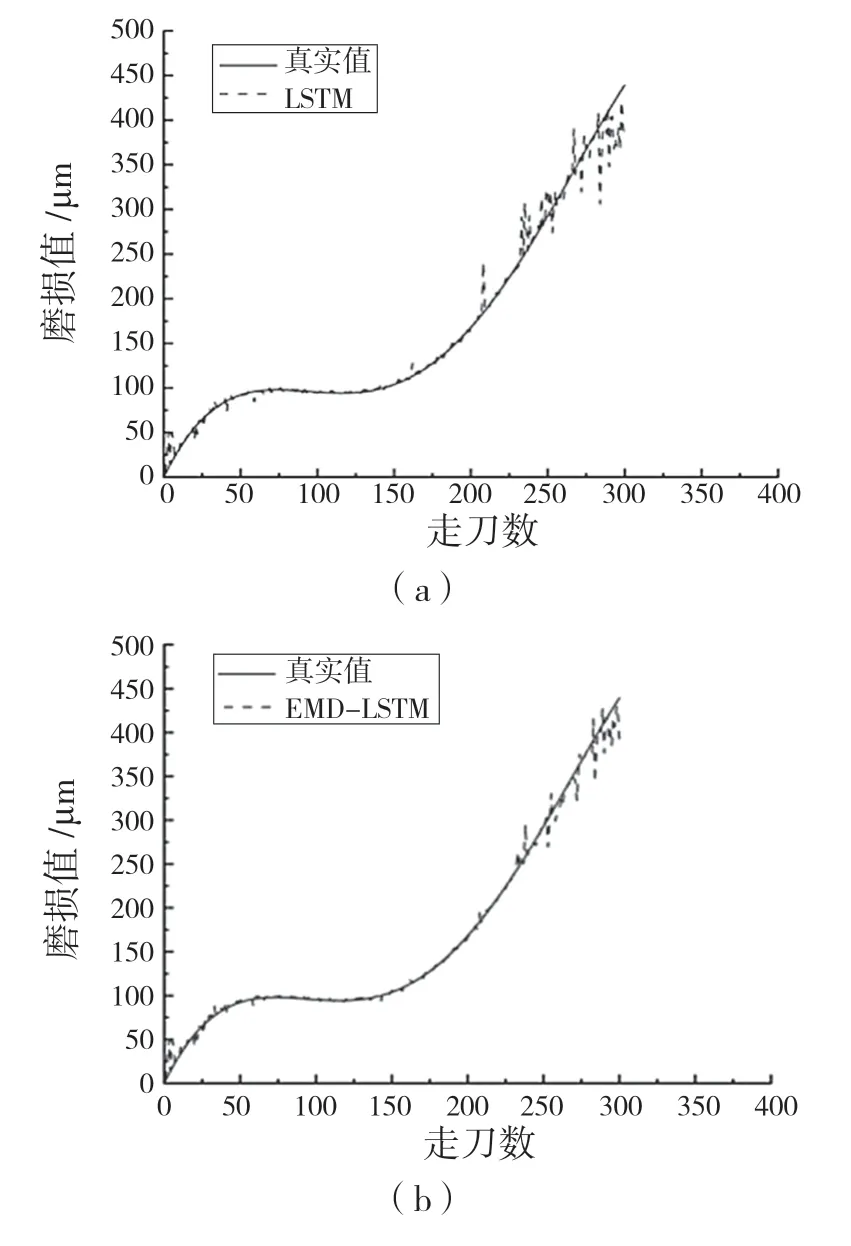

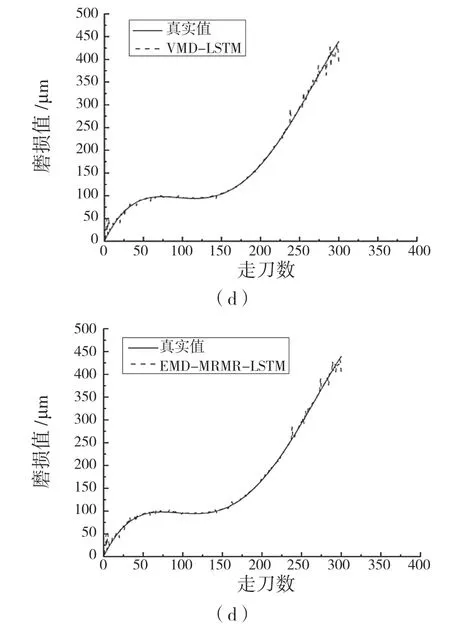

将文献[14] 中提出的EMD-LSTM 模型、单一的LSTM模型、VMD-LSTM模型、VMDMRMR-LSTM 模型进行对比,对比模型的LSTM参数设置均与本文相同,预测结果如表2 所示。不同模型的预测效果如图7 所示。

表2 不同模型的预测结果Tab.2 Prediction effects of different models

图7 不同模型预测值与真实值的对比Fig.7 Comparison of predicted values and true values of different models

对比不同模型的预测结果做如下分析:

(1)组合模型的预测效果明显优于单一的LSTM 模型,表明原始信号中包含大量与铣刀磨损无关的信息,降低了模型的预测效果。

(2)VMD-LSTM 模型的预测效果优于EMD-LSTM,表明VMD 的去噪能力比EMD 强。

(3)VMD-MRMR-LSTM模型比VMDLSTM 模型预测效果好,表明特征间的冗余和特征与目标间的弱相关,降低了模型的预测精度。

(4)VMD-MRMR-LSTM的MAE 和LSTM,EMD-LSTM,VMD-LSTM 相比分别减小了2.36,1.33,0.43,RMSE 分别减小了2.44,1.38,0.47,表明VMD-MRMR-LSTM 充分挖掘了传感器信号中与铣刀磨损相关的内部信息,具有更好的预测效果。

3 结语

基于VMD_MRMR_ LSTM 刀具磨损预测方法,用于机械加工过程中实时预测刀具磨损,搭建了刀具磨损预测的实验平台,并与其他模型进行对比分析。实验表明,该方法能够更好地表征铣削力和振动信号内部隐藏的刀具磨损状态的信息。基于VMD-MRMR-LSTM 模型与单一的LSTM 模型、EMD-LSTM 模型、VMD-LSTM 模型相比,MAE 值和RMSE 值均有所下降,具有更高的预测精度。由于机械加工中心环境恶劣,引起刀具磨损的因素很多,本文主要应用振动传感器和测力仪对加工中心数控铣床的铣刀磨损提出一种预测方法,在以后的学习中,将进一步研究其他相关因素的预测。