基于ANSYS Workbench 的车架支座优化设计

郑相龙,仲梁维

(200093 上海市 上海理工大学 机械工程学院)

0 引言

ANSYS Workbench 是一个包括了多种不同仿真模块的插件系统集成的有限元仿真平台,提供了模型建立、前处理、后处理等接口,该软件与CAD 软件及FEA 求解器的协同仿真过程为产品的设计过程[1]。软件提供了与其他软件交互的接口,设计人员可以在建模软件中得到带有参数的模型转化格式导入ANSYS Workbench 中。有限元处理步骤:通过离散化得到有限元模型,设置模型的边界条件,求解模型和进行后处理操作,设置优化目标和待优化的参数,使用合适的优化算法求解,最终得到优化后的设计方案。

本文以某型卡车的车架悬挂支座为实例,使用SolidWorks 建模软件和ANSYS Workbench 仿真优化联合平台来实现对支座的强度校核和尺寸优化。

1 模型建立

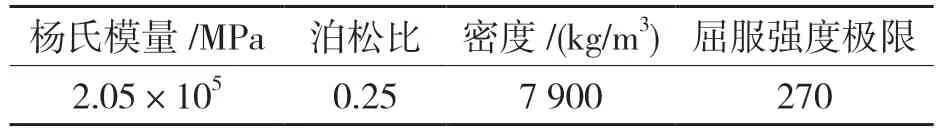

卡车悬架轴支座是板弹簧轴和车架主梁联接的关键部件,对板弹簧起着支撑作用,将板弹簧上的力传递给车架主梁[2],若其发生强度失效将会产生严重的安全生产事故。合理的悬架结构和尺寸不仅能保证强度要求,更能减轻车架整体质量。支座零件形状较复杂,锻造加工成本较高且锻造零件的质量监测控制难以实现,所以选择铸造加工。零件力学性能复杂,选择铸钢,牌号为ZG270-500,材料的力学参数如表1。

表1 铸造用钢牌号ZG270-500 力学参数Tab.1 Mechanical parameters of cast steel grade ZG2720-500

为了在进行静力学分析后直接进行尺寸优化分析,模型的部分尺寸值采用参数化。使用的输入参数的数量对响应面的生成有影响,使用的输入参数越多,生成和更新相应设计点所需的时间就越长。此外,大量的输入参数使得生成准确的响应面更加困难。响应面的质量取决于输入和输出参数之间的关系,因此启用的输入越少就越容易确定它们如何影响输出参数。零件和各参数位置如图1 所示。为了简化计算,选择“上端平板厚度”(图1 中①)和“水平板厚度”(图1 中②)为输入参数P1,“下部对称板厚度”(图1 中③和④)为输入参数P2,“销轴孔凸台的厚度”(图1 中⑤和⑥)为输入的参数P3,“支座的总质量”(Mass)为输出参数P4,“支座的安全因数”(Safe Factor)为输出参数P5,“支座的最大等效应力(Equivalent Stress Maximum)”为输出参数P6。

图1 车架支座模型和参数位置Fig.1 Frame support model and parameter location

2 有限元分析

有限元分析的理论基础来自于有限单元法,有限元方法是一个以“离散逼近”为基本准则的理论,它采用很多的简单函数的组合用以替换非常复杂的原函数。用多个简单的基本函数的组合来逼近原函数的方法有2 种:(1)在全部定义域的展开;(2)在子域内的分段函数的组合。有限元方法使用的就是第2 种方式,它用定义在一个个子域的简单函数,通过组合拼凑出全域函数,但是也存在着缺点,简单的线性函数的连续性较差,为了得到较好的逼近函数需要使用数量众多的分段,使计算的工作量指数增加,所以有限单元法的应用与计算机硬件的发展息息相关。

应用有限元方法的基本步骤是,首先通过对原结构进行离散化得到有限元模型,再通过一个个单元刚度矩阵得到整体刚度矩阵,在施加边界条件后求解矩阵方程得到未知量。在整个过程中,耗费时间最多的部分就是模型离散化和矩阵方程的求解,网格划分是一个关键,需要对网格进行约束,以得到较高质量的网格来避免求解错误和求解精度过低。

2.1 模型的离散化和边界条件

对支座模型进行网格划分,先用自动划分功能对几何模型进行划分,再针对网格质量不合格的区域进行手工调整,以提高网格质量[3]。采用四面体网格作为网格划分的主导方法,网格的大小设置为3 mm,并且在模型尺寸过渡面采用网格优化(refinement)。对实体模型离散化得到的有限元模型的节点数为225 121 个,模型的网格质量为0.78,对于静力学计算已经足够,其有限元模型如图2 所示。

图2 有限元模型Fig.2 Finite element model

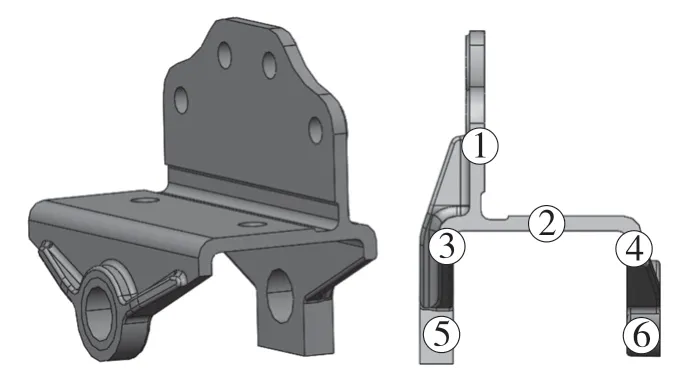

悬架支座上部与车架箱梁通过螺栓联接,螺栓孔为固定约束,支座与车架接触的两个平面分别限制其所在方向的位移。支座下部通过一根销轴与板弹簧箱连接,销轴限制了支座孔端面沿轴向的位移,支座孔上半圆柱面受到向上的载荷32 000 N。载荷及边界条件的具体施加情况如图3 所示。

图3 支座约束条件和载荷Fig.3 Bearing constraints and loads

2.2 仿真的结果分析

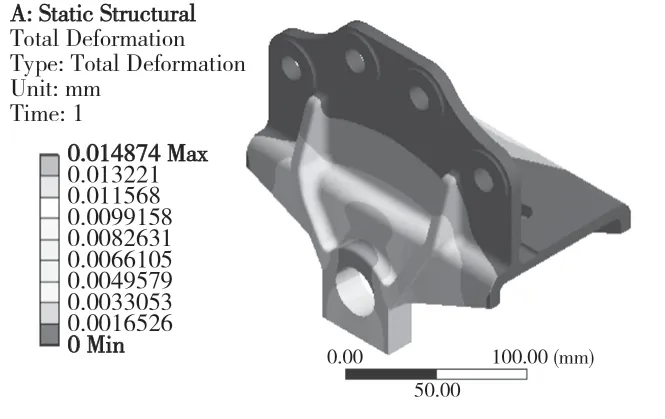

通过对模型在静力学的框架下进行求解计算,得到支座的von Mises 应力(第四强度理论等效应力)图(如图4 所示)和整体位移云图(如图5 所示)。

图4 位移图Fig.4 Displacement diagram

图5 von Mises 应力图Fig.5 von Mises stress diagram

由图4 和图5 可知,最大位移量的位置在外侧支座孔处,但位移值太小不作为下面的优化目标;最大应力的位置在水平板和竖直板的内侧连接处,最大应力值为115.95 MPa,其值远小于材料的屈服强度极限值270 MPa,该支座的结构尺寸有较大的改进空间。

3 结构优化设计

3.1 优化的背景

优化设计是指在当前的设计方案中不能满足目标要求,进而需要在当前设计方案的基础上进行优化处理,需要方案满足所有的设计要求的基础上,实现某一项或多项参数最大化或最小化。

零件的优化类型主要分为2 个不同的方向:第1 个方向在于零件的开始设计阶段,针对零件的具体结构承载形式没有确定,设计工作者可以有众多的方案可供选择,这个时候的优化方式可以选择拓扑优化,对结构外形进行具体优化设计;第2 个方向是设计方案已经确定,只能对零件的具体尺寸进行改变,这种优化方式称为几何尺寸优化。本文对支座使用尺寸优化法,选择支座的各部分厚度作为参数,这种方法保留了原构件的结构。针对Workbench 中参数化优化模型,主要由以下部分组成:参数化的零件模型、前处理、求解及后处理、设置优化目标和约束条件、求解优化模型并判断是否满足条件等其他部分。

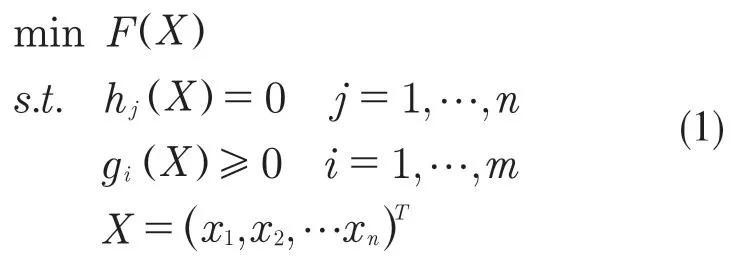

3.2 尺寸优化中的数学模型

式中:X——一个n 维向量的决策变量,上述3个函数都是关于X 的函数;s.t.——受限制于[4]。求取最小值的函数称为目标函数,其余函数称为约束函数,在约束函数中存在等值约束和不等值约束,它们给定了决策变量中每个元素的取值范围。目标函数的极大值和极小值问题可以统一转化为求取极小值。

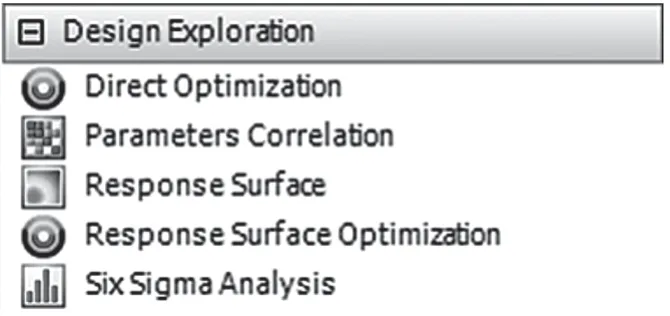

如图6 所示,ANSYS Workbench 提供的设计探索系统包括:(1)直接优化;(2)参数相关性分析;(3)响应面分析;(4)响应面优化;(5)六西格玛优化。

图6 不同优化类型组件Fig.6 Different optimization types of components

文中使用的是基于参数驱动的响应面优化问题,这是一个受到约束的多目标优化方法,是针对设定目标定好的设计点参数,通过仿真软件的多次仿真来研究输出和导出参数的[5]。通过设定参数的目标和约束条件,从样本集中获得“最好”的设计。

3.3 优化过程

响应面法是采用试验设计理论对指定的设计点集合进行试验,得到目标函数和约束函数的响应面模型,来预测非试验点的响应值[6]。在响应面优化分析中包括3 个组件,分别是:实验方案类型设计、获取响应面和多数据筛选优化[1]。在实验设计部分,实验设计类型选择为中心复合实验方法。中心复合设计是默认的实验设计类型,它提供了一组过滤器来确定原来模型的总体趋势,以更好地指导最佳空间填充设计。指定实验设计类型可以提高响应面的适应度,本次选择面中心并选择增强。对输入变量进行上下界的确定,参数P1 和P2 的原始值是8 mm,设置上下界为6.4 mm 和9.6 mm,参数P3 的初始值是10 mm,设置上下界为7.8,12.2 mm,参数值的上下限在基础值的20%左右,最后刷新得到30 组实验数据并且求解。

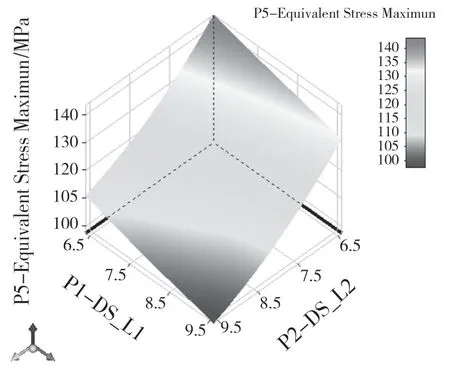

选择响应面,把响应面的类型设置为克里金法(Kriging),Kriging 响应面模型具有比标准响应面模型更高的拟合精度,适合于多设计变量和非线性设计问题的拟合[7],并设置插值细分类型为自动。通过更新模块得到响应面,计算结果提供了不同类型的图表,允许通过图形查看参数对彼此的影响来探索设计空间,图表的主要类型有:响应图、局部灵敏度图和星型图等。

响应图是一个通过在给定的上下界内进行插值求解而获得的一个图表,图表有2D 和3D 类型,分别表示不同数量输入变量对输出变量的影响。图7 表示了两个输入参数对支座最大等效应力的影响。

图7 参数L1 和L2 对最大等效应力影响Fig.7 Influence of parameters L1 and L2 on equivalent stress

响应图分析了不同参数对输出的影响,局部灵敏度图能够分析出哪些输入变量对输出变量的影响最大。在优化设计中,定量研究目标函数、约束函数对设计变量的敏感程度称为灵敏度分析[8]。灵敏度是通过控制变量法获取的一个无单位带有符号的数值,它表示输入量对输出量的影响程度,为负值表示输入量与输出量负相关,越大表示受影响程度越高。图8 表示3 个输入量对3 个输出量的灵敏度分析图表。

图8 变量对目标量影响灵敏度分析Fig.8 Sensitivity analysis of the influence of variables on target quantity

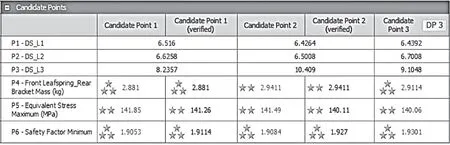

本文使用的优化方法是筛选算法(Screening),样本的数量值为默认值1 000(其中,这些样本点是从响应面快速生成的,不需要对任何设计点进行实际求解)。候选点设置为3个,并且验证候选点。一个可行设计必须满足某些设计条件,这些限制条件称为约束条件[9],此优化优化目标和约束条件如下:支座的质量(P4-Mass)取最小值;支座的最大等效应力(P5-Equivalent Stress Maximum)取最大值;支座的安全系数(P6 -Safety Factor Minimum)取最小值,且不小于1.9。其中,3 个输入的参数的取值范围和在响应面中设置的值相同,通过刷新得到结果。

3.4 优化结果分析

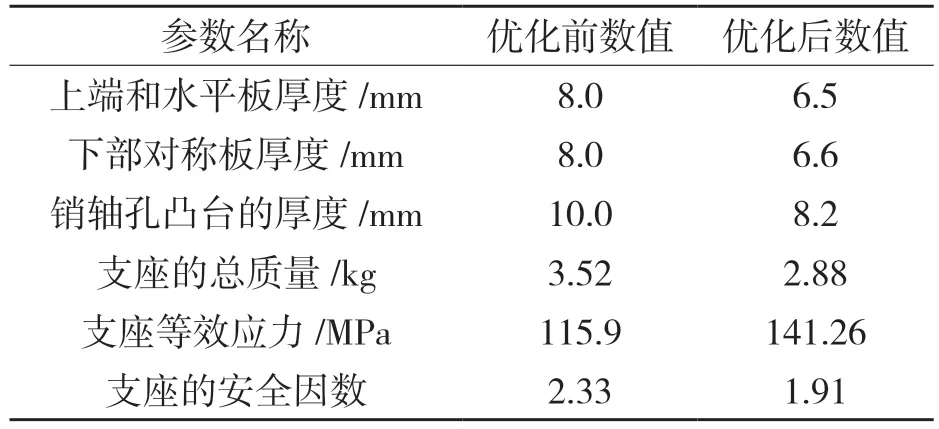

优化进程完成后可以得到结果文件,在结果文件中可以得到趋势图(Tradeoff)和候选点(Candidate Point)。其中,趋势图的3 个坐标为3 个输出参数,每个实验样本点就是图中的散点。它们在散点图中的颜色由红变蓝效果依次变好。其中候选点图(见图9)显示了在优化过程中每一个候选点在参数值和优化目标间进行评分,星的多少代表备选点的优劣。为了验证优化结果的准确性,对每个备选点进行验证(Verified)计算,最终选择质量最小和安全因数最大的候选点1。优化前后各参数对比见表2。

图9 优化后的候选点图Fig.9 Optimized candidate point map

表2 优化前后各参数对比Tab.2 Comparison of parameters before and after optimization

4 结语

本文在建模软件SolidWorks 和仿真优化软件ANSYS Workbench 联合环境下,对货车车架支座的静应力分析,并在此基础上对支座进行几何尺寸的优化。优化后的零件的安全因数为1.91,第四强度等效应力为141.26 MPa,满足工作条件要求;零件质量减小18.1%,零件的轻量化得以实现。建模和仿真优化软件的联合应用使设计优化仿真成了完整的闭环,不仅减轻了人员的劳动强度,更降低了生产成本,推动制造业向着更好的方向快速发展。