浅谈远洋船舶舵系修理的技术规范和注意要点

江洁龙 中远海运特种运输股份有限公司

1.引言

船舶舵系是实现船舶转向、掉头、直航等的重要设备,主要包括舵杆、舵叶和舵销等运动部件,以及舵杆舵承和舵销轴承等固定部件。舵系是水下设备,坞修时测量检查,平时接触不多,很少修理,如果临时修理,可能无从下手。笔者近期组织过几艘船舶的舵系修理,在舵系毛坯件订购、机加工、现场安装等方面积累了一些宝贵经验,与大家交流分享。

舵系资料:

舵叶形式:半悬挂半平衡舵;

舵叶重量:25.16吨;

舵叶尺寸:5.6米(宽)*7.8米(高);

舵杆重量:6.332吨;

舵杆尺寸:5.785米(长)*0.404米(最大直径)。

2.舵系修理准备工作

在舵系修理前,需要知道具体修理的舵系项目,比如舵叶丢失、舵杆折断,还是舵杆/舵叶连接松脱。可通过水下检查,摸查清楚舵系具体故障,着手进行选厂、申请检验、订购部件、机加工和修理安装等一系列工作。

3.舵系毛坯件订购的注意要点

目前国内市场很难找到舵杆、舵销、轴套等毛坯件现货,供货周期一般在1个月左右,宜尽早订购,毛坯件订购的注意要点如下:

(1)填写舵系部件申请单,可以通过产品证书、舵系计算书、完工图和退审图等四份图纸,查询相关部件名称、材料和规格尺寸。

(2)如果申请部件为毛坯件,后期要进行机加工,采购时注意预留出加工余量。由于舵杆和舵销是热处理毛坯件,截面的硬度和韧性不是均匀分布,如果预留尺寸过多,车削量大,力学性能将达不到要求,如果预留尺寸过小,影响机加工,甚至有可能导致毛坯件不能使用进而报废。毛坯件的预留尺寸如下:

舵杆和舵销:直径预留余量为15mm,长度预留余量为20mm。

轴套:轴套内径和外径分别预留余量为5 mm,长度预留余量为10mm。

舵杆下舵承衬套和舵销衬套:衬套内径和外径预留余量为10mm,长度预留余量为100mm。

(3)舵杆、舵销、轴套、衬套是受力部件,需要船级社产品证书。

(4)通过产品证书、舵系计算书、完工图和退审图等四份图纸,与供应商核对计划采购部件的规格尺寸和力学性能。

4.舵系毛坯件机加工的注意要点

4.1 舵杆和舵销

图1 舵系拆装现场

舵系图纸有产品证书、舵系计算书、完工图和退审图等四份图纸,在舵杆和舵销的毛坯件订购和机加工之前,需要仔细核对各图纸部件尺寸是否一致,如果不一致,就需要按照实物尺寸加工,以避免由于加工错误,导致部件报废。

如果舵杆、舵销及其锁紧大螺母同时换新,可以按照图纸车制内外螺纹,但是如果仅仅将舵杆、舵销换新,而大螺母没有换新,则首先用车床整理好旧螺母的内螺纹,然后按照大螺母内螺纹的规格,配制舵杆、舵销的外螺纹,原因是旧螺母内螺纹长期受到剪切力出现变形,无法与标准外螺纹配合。

4.2 衬套

4.2.1 上舵承衬套

舵杆上舵承分为滑动式、平面推力滚动式、圆柱孔滚动式和圆锥孔滚动式四种形式,上舵承形式不同,其安装间隙和极限间隙不同,可以在《CBT3424-2013船舶舵系舵承修理安装技术要求》查阅获取,上舵承衬套一般为铜质材料,位于止推轴承下方,是具有润滑作用的运动副,不容易出现异常磨损。

4.2.2 下舵承衬套

①《CBT3424-2013船舶舵系舵承修理安装技术要求》明确规定舵杆下舵承材料为铜制合金、铁梨木及层压胶木、尼龙及其他树脂合成材料。其中,高分子材料属于层压胶木类别。

②下舵承衬套的安装间隙和极限间隙可以从《CBT3424-2013船舶舵系舵承修理安装技术要求》第8页的表6“双支撑平衡舵及导管安装间隙和极限间隙”查阅获得(见本文表1),其中悬挂舵下舵承安装间隙和极限间隙分别为表6规定值的80%和70%。(单位:毫米)

表1 双支撑平衡舵及导管安装间隙和极限间隙

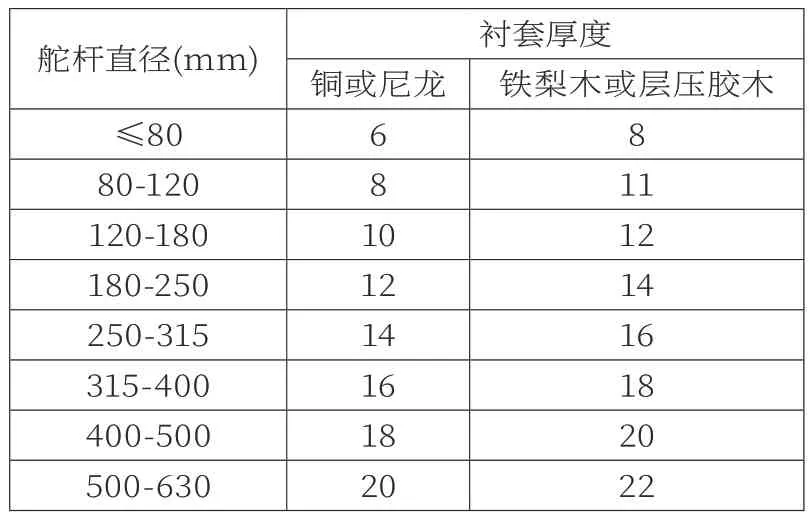

③如果舵杆下衬套从“青铜或尼龙”改为“铁梨木或层压胶木”,需要注意衬套的最小厚度,按照《CBT3424-2013船舶舵系舵承修理安装技术要求》的要求,“铁梨木或层压胶木”衬套最小厚度要比“青铜或尼龙”衬套厚2毫米左右,见表2。

表2 衬套最小厚度要求

4.2.3 衬套机加工尺寸计算

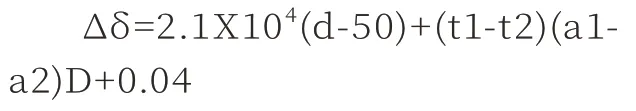

从《CBT3424-2013船舶舵系舵承修理安装技术要求》查阅获得,舵杆舵承衬套与舵承的安装配合值Δδ按照公式确定:

式中:

Δδ:衬套与舵承体安装配合的数值,单位为毫米。

d:舵杆公称直径的数值,单位为毫米。

D:舵承衬套外径或舵承衬套座孔内径的公称尺寸的数值,单位为毫米。

t1:安装时舵承衬套和舵承衬套座孔温度的数值,单位为度(°C)。

t2:舵承衬套的最低工作环境温度的数值,单位为度(°C)。

a1:舵承衬套材料的温胀系数:铜质材料一般取18 X10/°C,尼龙材料66一般取9 X10/°C;层压胶木一般取(60~80)X10/°C,赛龙材料XL型一般取153 X10/°C ;赛龙材料SXL型一般取230 X10/°C;

a2:舵承衬套座孔材料钢的温胀系数,一般取11 X10/°C。

4.2.4 舵销承修理安装要求

按照舵销承分类,舵系分为多支承普通舵、半悬挂舵、转轴舵和双支承平衡舵及导管舵四类,舵系类别不同,舵销承的安装间隙和极限间隙不相同,可以在《CBT3424-2013船舶舵系舵承修理安装技术要求》中查阅获得;舵销衬套的最小厚度和机加工尺寸计算参照舵杆下衬套操作。

4.3 轴套红套

不锈钢轴套红套安装在舵杆和舵销上,红套安装方法是使用电炉或者电热毯对轴套进行加温,测量确定轴套的内孔膨胀大于舵杆或者舵销的轴径时套进去。

4.4 卧式锥孔蓝油拂配

大多数专业舵叶加工厂使用卧式锥孔蓝油拂配,主要工装包括:

1)水平基准平台。车间铺设一个水平的钢质平台,每年至少做一次水平校核,用于确保舵叶肿剖面、舵杆轴线、舵销轴线在同一个水平面上。

2)平行基准平台。在水平基准平台的两侧各安装一个平行基准平台,每年至少做一次平行校核,用于确保舵叶锥孔、舵杆、舵销在一个中心线上。

3)舵杆/舵销拂配的移动轨道和小车。拂配轨道安装在水平基准平台上,沿水平方向设置。拂配小车用于固定舵杆/舵销,能够带着舵杆沿导轨往复移动,以将舵杆的一端相对舵叶锥孔反复进行拔插。

卧式锥孔蓝油拂配的注意要点如下:

1)舵叶、舵杆和舵销找水平。舵叶摆放在水平基准平台上,通过调整舵叶中剖面的四个角的高度,将舵叶水平摆放。舵杆和舵销安装在移动小车上,通过调整舵叶锥孔、舵杆和舵销的中心点高度,将舵杆和舵销水平摆放。

2)舵叶锥孔、舵杆和舵销找同轴线。调整舵叶锥孔、舵杆和舵销的中心点与平行基准平台的距离,三者同轴线。

3)蓝油拂配验收:

①接触面检查。孔与轴的配合达到25×25面积范围内有3~4个接触点,总的接触面积要达到70%(见图2)。

图2 锥面接触面检查

②光洁度检查。将锥面蓝油清洁干净,检查锥面的光洁度,如果光洁度不好,现场压装舵杆和舵销时,将无法压装到位,影响舵系安装进度和安装质量。用手触摸锥面,判断是否平滑,同时近观检查,观察锥面是否有划痕,如有划痕,需要继续精加工处理(图3)。

图3 锥面光洁度检查

5.舵系安装的注意要点

在舵系安装操作中,舵杆和舵销的锥面压装操作是最重要环节之一,注意要点如下:

(1)如果舵叶锥孔没有液压扩张设计,锁紧螺母也没有液压上紧设计,舵杆和舵销只能进行干压安装了,新船时用“环形千斤顶”压装舵杆,找不到合适的“环形千斤顶”,用3只扁平的液压千斤顶代替,每只液压千斤顶的额定负荷为100吨,额定液压压力为700bar。

(2)在压装舵杆/舵叶锥孔之前,首先在舵叶底部用千斤顶顶起舵叶,直到舵叶锥孔接触到舵杆锥面为止,用百分表检测。

(3)百分表调零。当三只千斤顶的液压压力为50bar时,把百分表调零,此时顶推力约为:(50/700)*100*3=21.5吨。

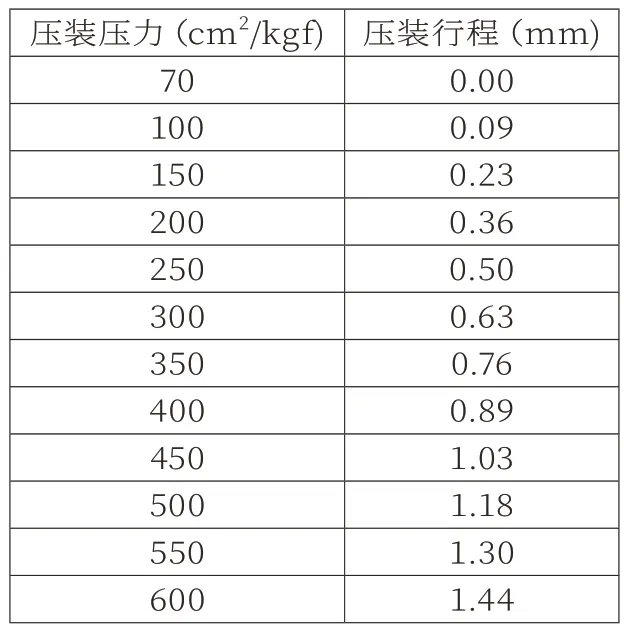

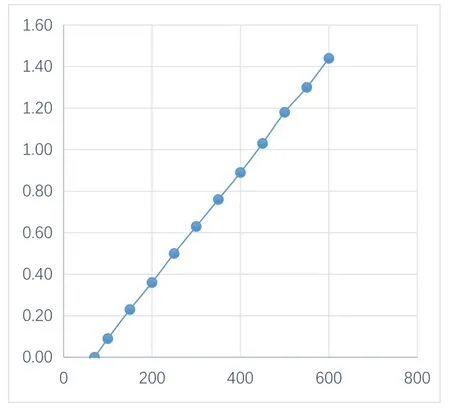

(4)开始压装,为了防止压偏,每当上升50bar液压压力时,记录下来对应的压装压力和压装行程数值,正常来说,压装压力和压装行程曲线图应是一条直线,如果不是一条直线,就也可能压偏了,需要顶松后重新压装,是舵杆和舵叶的压装压力和压装行程曲线图见表3,图4。

表3 舵杆和舵叶的压装压力和压装行程曲线图

图4 压装行程曲线图

(5)舵系布置图中注明相关压入量,如果当液压压力很高了,但是压入量远远达不到,排除了压偏,可能是锥孔和锥面粗糙,摩擦阻力太大,可以通过加热舵叶铸钢件,让锥体内孔热胀扩大,把舵杆或者舵销压装至规定的压入量。

6.舵系修理后加强检查管理

(1)定期检查舵系,利用船舶空载靠泊码头机会,船员在码头目测检查舵叶,拍照存档和反馈公司。

(2)船舶坞修时,进入舵遂舱进行舵杆清洁和检查,如果舵杆存在锈蚀,需要除锈后做着色、磁粉或者超声波探伤,如果舵杆出现裂纹,需要及早换新。

(3)船舶坞修时,测量舵杆、舵销和止跳块间隙,如果超极限,需要进一步查明原因,并按照规范进行修理。检查舵杆和舵销的锁紧螺母状态,检查舵叶残水。

7.结语

舵系修理工作,需要协调备件公司、机加工厂家、船厂和船级社等相关单位,从毛坯件的采购到机加工,最后到船厂现场安装,每一个步骤只能逐项进行,环环相扣,不能平行开展,希望通过本文介绍,大家能够熟悉舵系修理和检验标准,知道毛坯件订购、机加工和现场安装等注意要点,起到节约费用,节省船期和确保修理质量的目的。