管路多源激励动响应分析及减振优化设计

陈冰茜,刘永寿,刘海涵,何 石,王 纯

(1.中国飞机强度研究所, 西安 710065; 2.西北工业大学, 西安 710072)

1 引言

管路系统在各行各业都有广泛应用。由于结构和工作环境的复杂性,飞行器发动机管路的振动关系着发动机使用寿命和飞行器飞行安全,因此研究管路在复杂多源激励下的响应特性就十分有必要。为避免管路的振动失效,提高其工作寿命,需要从结构本身出发降低管路的振动应力。

输流管路系统的流固耦合振动会严重影响系统正常运行,造成结构系统破坏失效,这个问题长久以来一直受到各国研究者的重视。输流管路动力学研究开始于1950年,Ashleyh和Haviland等对于一长石油管路的弯曲振动进行了研究,此后越来越多的学者们致力于这方面的探索。Paidoussis对于不同结构形式的输流管路的动力学性质进行了深入地分析,从线性和非线性角度进行研究,是管路动力学的一大理论成就。对于更复杂的输流管路,相关学者也进行了大量的研究,Modarres等对两端支撑输流管路的非线性动力学进行了研究,Sarkar等对悬臂输流管路相干模态与光束模态进行了研究,Guo等和Hellum等对层流和湍流剖面的输流管路的运动方程进行了修正研究,等等。

随着对输流管路系统研究的深入,为结合工程实际需求,学者们将研究重点转入多跨管路和变截面等结构更为复杂的管路系统。Paidoussis详细介绍了其对考虑轴向流的细长管路结构的流固耦合作用。李宝辉等在输流曲管中引入了管路平面内振动的波动方法,同时他们在研究管路自由振动时提出了一种新方法:动刚度法,这也是输流管道动力学求解问题的一大新突破。另外,Tijsseling等在对液体管路系统中流固耦合综述研究中考虑了“T”形和“L”形管路的流固耦合现象。王琳等则考虑了更为复杂的管路结构:即在下游安装2个对称弯头的管路的振动特性,并给出提高管路系统稳定性的有效措施。

多源激励在实际复杂工程结构中十分普遍,现有对于航空和航天发动机管路的动力学分析,还很少涉及到结构系统受多源激励的问题,然而对于其他工程模型的多源激励响应已有部分研究。例如,由于水稻联合收割机框架在田间作业时的复杂振动和结构变形,Shuren Chen等给出了其在多源激励下的激励参数和振动响应。周云山、金红光以及张喜清、刘辉都对汽车变速箱多源载荷激励下箱体的动力学响应进行了建模、计算和求解。徐云飞等对于3种典型火箭发动机一维供应管路与喷嘴系统进行了固定边界的系统动力学特性模拟研究。张义方等研究了多源激励下CSP轧机主传动轴的扭振问题,为传动非线性动力学特性的深入研究提供了参考。关于多源激励载荷下的管路动力学特性,近年来也有学者进行了一些研究。陈志英等分别从理论推导和有限元模拟方面研究了航空发动机管路系统多点振动的响应特性,并且进行了多点随机激励下管路的振动疲劳寿命分析。王新军等应用随机振动分析方法,研究了管路两端受不同激励作用时气控管路的振动响应。工程上管路服役环境复杂,所受振动破坏严重,对于管路多源激励的问题,无论是机理研究还是工程实践,所做工作都还远远不够,因此本文针对复杂试车环境下某航天发动机管路进行多源激励下的动力学响应分析研究。

工程上输流管路强度和疲劳失效问题突出,因此输流管路的振动控制和优化研究有着重要的应用价值,但由于理论方面的不成熟,输液管路的振动控制和优化研究起步较晚。Yau等提出了抑制输液管路混沌运动(chaotic vibration)的主动控制方法,对于不同的控制器分别进行了数值模拟,验证了控制策略的有效性。安连想基于不锈钢弯管的流固耦合分析,提出控制弯管转角、设置可拆卸式挡板等优化措施。侯慧敏等对泵站压力管道振动特性进行分析,提出通过调节管径、总管走向以及支管距离等方案来实现管道的减振优化设计。Tsai等提出了悬臂输液管路颤振控制的参考模态自适应控制方法(model reference adaptive control),通过在管路表面安装能产生异相等效弯矩的激振器来实现振动控制。在管路的优化工作中,还有一些研究人员则通过选取变量,对模型结构参数化的方法对管路进行更精确、更为细致的优化。Lin等在管路的振动优化中,通过非线性主动控制,成功解决了受激励下输液悬臂管路的振动较大问题。计红燕对钢管厚度和环筋的折算厚度进行参数化,发现优化后管道实际变形量和最大应力值等均有所减小。李瑞和张劲夫选取支撑刚度与阻尼为设计变量,通过动力学优化提高了航空液压管道系统的一阶固有频率,降低了结构的振动应力。於为刚等则基于管路模态仿真计算,提出管道卡箍位置的优化方法,通过调节卡箍的位置和数量,以提高管道基频,减小其变形,并对该方法进行有效性验证。对于以提高管路振动特性的优化工作目前的研究还远远不够,因此本文提出一种通过调整管路尺寸参数而减小其振动应力的优化方法。

本文以某航天发动机管路系统中的一典型管路为研究对象,研究了空间载流管路动力学建模方法,结合建模技术和试验数据,建立了管路的动力学模型。综合考虑管路系统的试车条件,通过模态分析和随机振动环境下发动机管路系统的动响应分析,获得结构的薄弱环节。本文中开展了发动机管路系统减振优化设计,考虑空间管路的几何参数,以影响动力学结果的主要尺寸参数为设计变量,管路前3阶模态避开率不小于10%为目标,给出针对目前结构形式的有效改进措施。

2 空间管路动力学建模

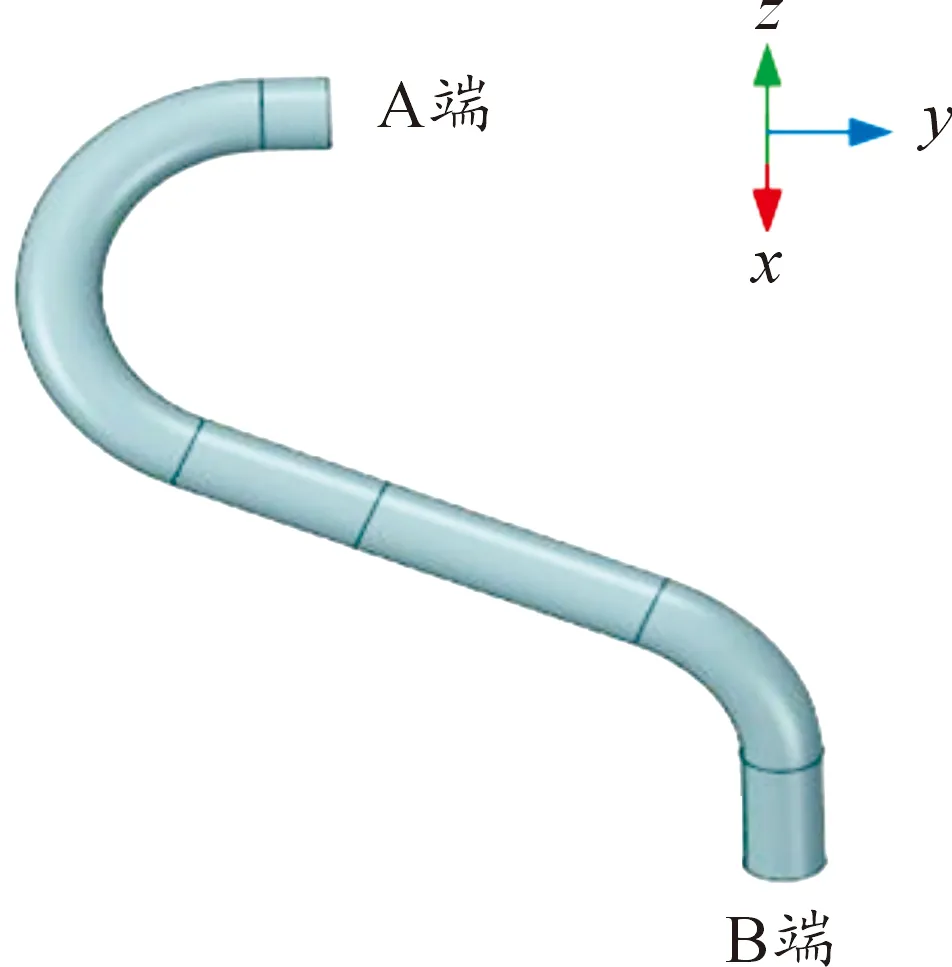

2.1 空间管路非参数建模

对某航天发动机一段管路进行非参数几何建模。使用测量工具对管路的内外半径、弯曲半径、弯曲角度、平面角度等进行测量,基于观测结果,在CAD建模软件中建立与试验件大小相同一管路模型如图1所示。为区分管路两端,管路两端分别标记A端和B端。

图1 空间管路非参数模型示意图Fig.1 Nonparametric model of the spatial pipe

2.2 空间管路参数化建模

除了非参数几何建模,还要对管路进行局部的参数化建模,目的是为了便于CAD 与有限元软件联合仿真,从而实现管路几何结构的优化。

对于该空间管路,根据测量结果、、和,以及内外半径等绘制3D 草图,将尺寸参数命名为_ds 的形式,使参数在后续计算中有限元软件可以识别。通过扫掠操作,形成管路模型如图2所示。

图2 空间管路参数化模型示意图Fig.2 Parametric model of the spatial pipe

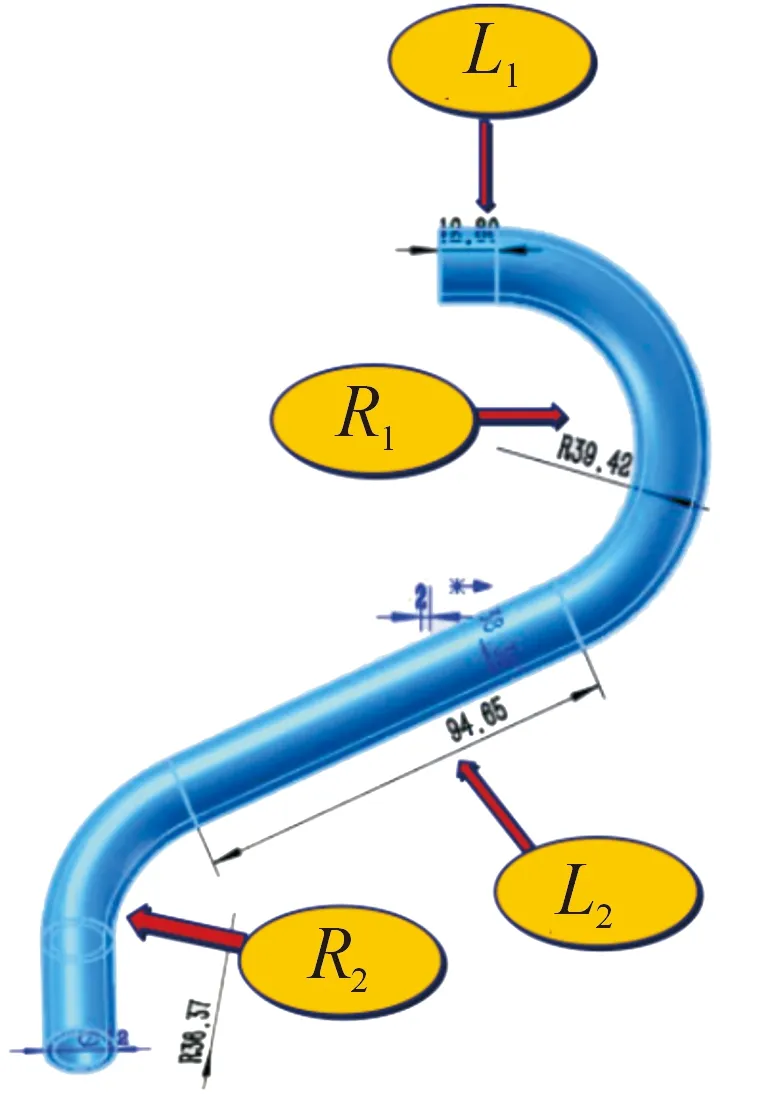

2.3 空间输流管路有限元建模

将建好的管路几何模型导入有限元软件中,设置材料参数为:管路泊松比为0.3,弹性模量为197 GPa,管路密度为79 303 kg/m。将设置好的材料赋予管路结构后,对其进行网格划分,采用六面体单元。得到单元1 818个、节点11 596个。

流体部分在Design Modeler(DM)中采用填充(Fill)的方式,填充这个特征操作主要是为计算流体力学服务的,它是工程技术人员在相关元件或装配体的基础上,利用填充这一命令来获得管道空腔体的一种方法。在DM 中打开管道固体模型,选择Tools→Fill,选择管道所有内壁对其进行填充,提取类型选择通过空腔的方式,选择Apply 生成管道内流体。再对填充体划分网格,单元类型选择六面体单元,Physics Preference 选择CFD,其他设置设为默认,点击GenerateMesh完成空间载流管路流体部分的有限元建模。得到流体单元2 828个、节点13 425个。最终得到的空间载流管路有限元动力学模型如图3所示。

图3 空间输流管路有限元流固耦合模型示意图Fig.3 Finite element model of the spatial pipe considering fluid-structure interaction

3 空间输流管路模态分析

3.1 模态分析理论

模态分析是其他动力学分析的基础,是根据结构的固有特性,包括固有频率、阻尼和振型等这些动力学属性去描述和确定结构振动特性的过程。由于模态反映结构的固有属性,因此在进行模态分析时不添加任何外载荷。有限元分析的思想是将系统离散成许多个微单元进行描述,利用每个单元质量的力平衡方程近似该系统。

1) 对于一个无阻尼多自由度系统来说,其运动方程为:

(1)

式(1)中:和分别为系统的质量矩阵和刚度矩阵;为系统所受激励向量,在本节模态分析中各元素均为0。

设系统自由振动响应为=e,代入方程(1)得:

(-)=0

(2)

在有限元计算中,和都是已知的,当式(2)满足

det(-)=0

(3)

时,得到其解。

(4)

代入每一个特征值,能够得到其对应的特征向量,代表系统的振型。

2) 本文中管路模态分析包括有限元充液湿模态的计算,因此对于充液管路的模态分析,需要考虑有阻尼的情况。有阻尼结构系统的控制方程为:

(5)

式(5)中,为阻尼矩阵。

设方程解为:

=e

(6)

代入式(5)得:

(+λ+)=()=0

(7)

式(7)中:矩阵为系统的特征矩阵。方程存在非零解的充分必要条件为:

()=+λ+=0

(8)

(9)

式(9)中:为复特征值的实部;为复特征值的虚部。

阻尼矩阵用比例阻尼来表示,即:

=α+β

(10)

则系统固有频率等效为:

(11)

有限元方法进行模态分析时,在每阶频率处都可以作出结构的位移分布云图,也就是所有有限元单元在某个固有频率处位移的组合。通过有限元软件进行模态分析,可得到结构各阶模态频率值,并且可以得到各阶模态振型。

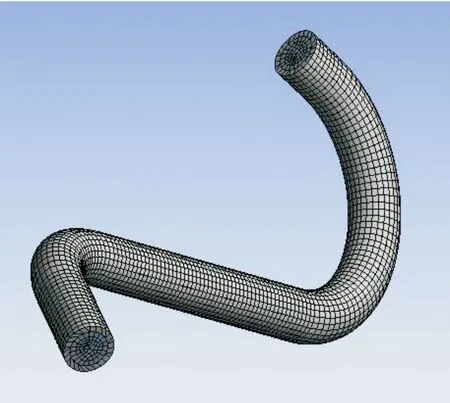

3.2 空间输流管路模态有限元分析

采用Modal模块对模型进行模态仿真分析。在对充液管道模态仿真时,采用ModalAcoustics模块进行分析,将流体域定义为“Acoustics Body”,设定流固耦合交界面为管路内壁与流体接触处,进行下一步分析。

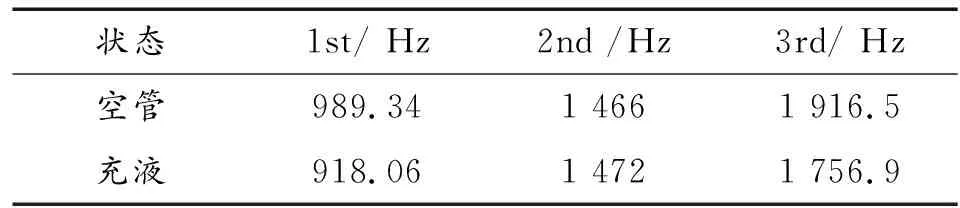

管路模态分析包括空管和充液等2种工况。结合实际试车环境和条件,管路边界条件设置为两端固定约束。考虑到结构响应计算起主导作用的仅为前面几阶模态,因此提取前3阶模态仿真结果,得到前3阶固有频率如表1 所示。仿真结果发现:充液管的固有频率相比于空管同阶固有频率总是略小,这是由于充液状态下液体附加质量的影响。

表1 管路模态仿真结果Table 1 Simulation results of modal

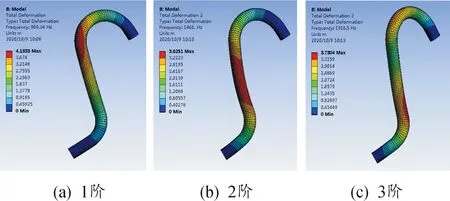

图4为管路空管1至3阶模态仿真振型云图,由图可知,管路第1阶振型为面外摆振,而第2阶则为面内振动,第3阶管道振型为面内外的扭摆,另外可以看到其薄弱环节为管路中间直管段,尤其是管路走向即将发生弯折处。充液管路的振型结果与空管相同,故不作展示。

图4 管路前3阶模态仿真振型云图Fig.4 First three vibration modes of the pipe

3.3 有限元仿真与试验结果对比

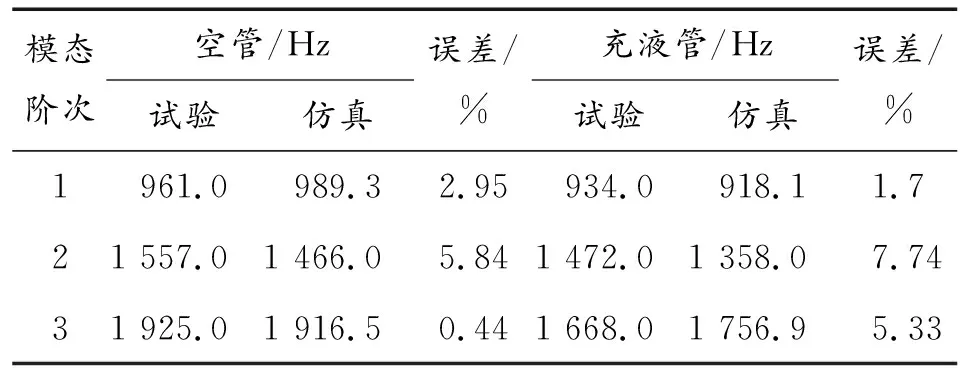

管路空管状态及充液状态下管道前3阶模态数据有限元仿真与试验结果如表2所示。

表2 管路试验与仿真固有频率结果Table 2 Comparison on the natural frequency results obtained by experiment and simulation

由表2可以看出,试验与数值仿真结果误差在10%以下,表明所建管路动力学模型可用于后续分析计算。误差主要来源可能为:① 所建管路模型在简化时造成的装配关系等偏差;② 对模型离散化时网格单元划分造成的离散化误差;③ 有限元计算时可能产生的数值化误差。

4 空间管路多源随机振动分析

4.1 功率谱密度函数

在工程和自然界中,存在许多不能用确定性的时间函数或空间函数去描述的振源,这些激励所产生的结构系统的振动为随机振动。对随机振动过程的描述是基于概率统计学以及功率谱密度函数(PSD)分析随机激励在频率历程的统计规律,得到系统响应的概率统计值。

PSD 的单位是方差/Hz,本文随机振动分析中单位为g/Hz,它表示每单位频率波所携带的加速度功率。随机振动分析实质上是基于概率的谱分析,在有限元软件中是一种频域分析方法。

有限元软件中,对模型结构进行随机振动分析之前需要首先进行模态分析。在随机振动分析中,载荷为PSD 谱,作用在结构的约束位置处。

对于结构的振动方程式(5),为了简化推导过程,假设为平稳随机激励向量。

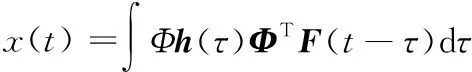

通过振型解耦和杜哈梅积分得到式(5)的解为:

(12)

式(12)中:为正则振型矩阵;()为脉冲响应函数矩阵。

由式(12)能够获得结构的位移相关函数矩阵为:

()=(()(+))=

(13)

式(13)中,(-+)为激励向量的相关函数矩阵。

对()进行傅里叶变换,得到位移响应功率谱密度函数矩阵为:

()=Φ()()Φ()

(14)

式(14)中:()为随机向量的功率谱密度函数矩阵;为随机激励的干扰频率;()是系统的频响函数矩阵;()则是()的共轭矩阵。

反应谱()在频域[0,]上积分,得到位移响应均方值的矩阵为:

(15)

根据节点位移和单元应力之间的关系,任一单元上的应力向量()()表示为:

()()=()()()

(16)

式(16)中:()是第个单元上的应力位移关系矩阵;()()是第个单元上的节点位移向量。

类似于位移响应的推导方法,依据式(13),得到第个单元上的应力响应的均方值矩阵为:

(17)

4.2 空间管路多源随机振动有限元分析

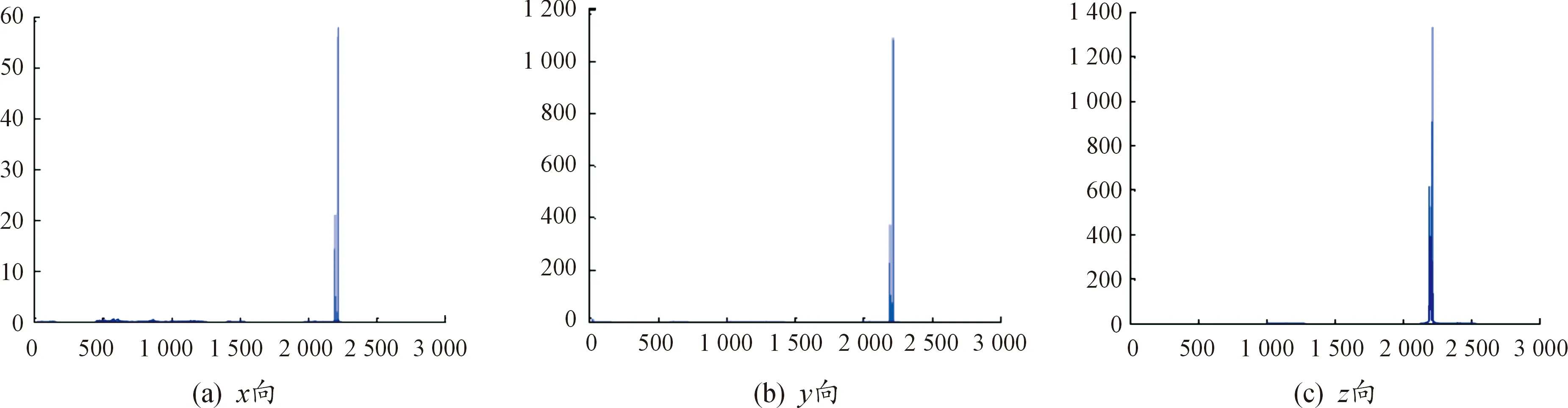

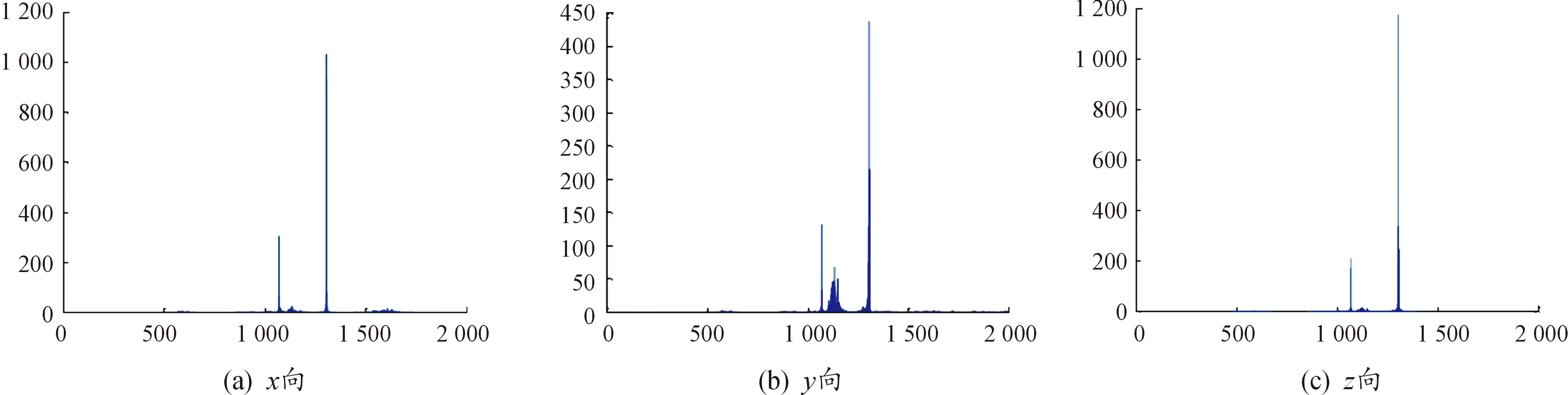

在以上模态分析的基础上,对管路进行多源激励下随机振动分析,根据实际试车所测数据,管路两端分别加载在、、等3个方向的激励谱如图5、图6。

由于试验测得的加速度谱频率点较多,因此在仿真之前先对载荷谱进行包络,分别得到管路两端x、y、z等3个方向的包络载荷谱。

图5 管路A端载荷谱Fig.5 Load spectrum subjected to the pipe end A

图6 管路B端载荷谱Fig.6 Load spectrum subjected to the pipe end B

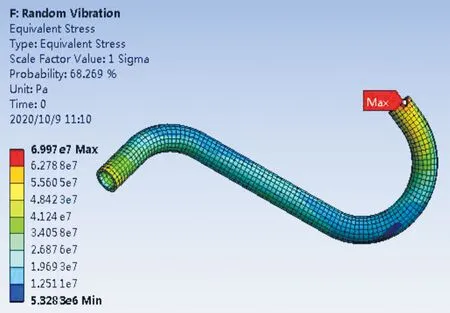

根据试验环境,将以上PSD 载荷谱分别加到2根管路的固定约束处。提取管路系统的等效应力响应,管路的等效应力云图如图7。

图7 管路等效应力云图Fig.7 Equivalent stress cloud map of the pipe

由图7可知,管路等效应力的最大值位于管路A端根部,具体为69.97 MPa。而中间直管以及管路弯折部分的应力值都较小,表明该管路在两端固定支撑的约束条件下,对其施加多源随机振动激励时,管路两端固定支撑处应力较大,此处容易发生振动破坏。这也与试车时管路发生断裂失效的位置相符。

由仿真结果可知,在复杂多源随机振动激励下管路的最大等效应力位于根部固定端,反映管路根部较为薄弱。

5 管路减振优化设计

5.1 结构动力优化模型

在进行管路结构动力优化设计前,首先确定结构的设计变量。设计变量可以是结构的物理参数、几何尺寸和材料特性常数等。设置设计变量的上下限,这就构成了结构动力学优化问题的边界约束。针对本文中研究内容,优化过程的设计变量为管路的尺寸参数。其次,要确定优化问题中的优化变量,即结构应满足性能要求,如固有频率或等效应力。一般地,优化变量是结构的响应,也是设计变量的非线性隐函数。

优化数学模型的目标函数是被寻求的最优量,它是由优化变量构成的。如1阶固有频率最小化或等效应力最小化等。

本文中对发动机管路的优化,以结构尺寸参数为设计变量,对它们施加边界约束,以前3阶固频的频率范围为约束,要求它们避开原频率的10%以上,这也是此优化问题的目标函数。此优化问题的表达式为:

(18)

式(18)中:为管路系统的第阶固有频率;和分别代表设计变量管路长度和管路半径;min、max、min、max、min和max由人为设定。

5.2 管路联合仿真减振优化设计技术

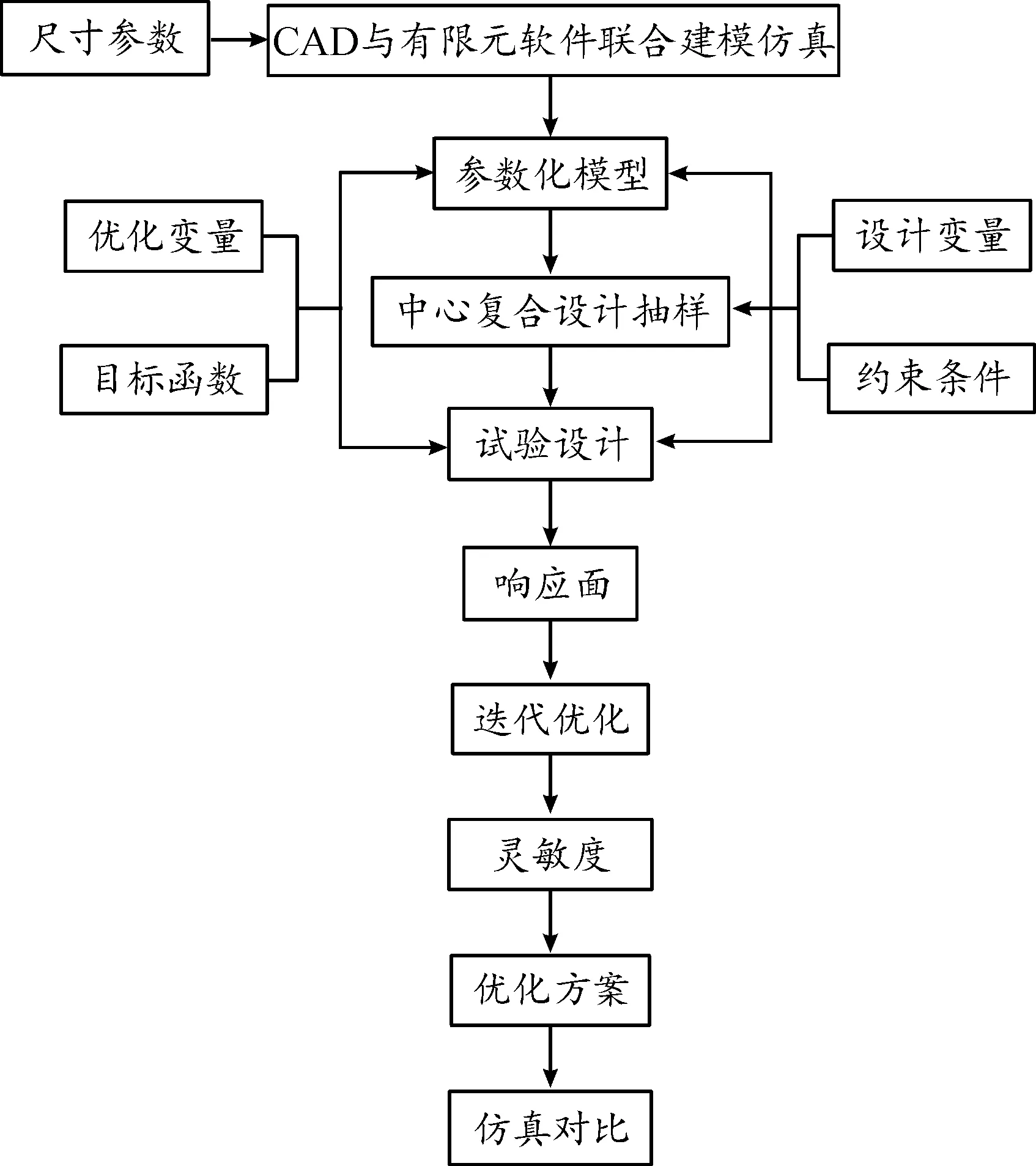

本节联合CAD 建模软件与CAE仿真软件,以某航天发动机管路为研究对象,对其进行管路布局参数的优化设计,计算找到管路布局的最优结果。进而,分别对优化前与优化后的管道模型开展动响应分析,根据结果,评估管路减振优化效果。

基于响应面方法的减振优化技术,其流程如图8所示。

图8 减振优化流程框图Fig.8 Flowchart of the vibration reduction optimization technology

管路的优化设计技术基本步骤如下:

1参数化建模:利用建模软件的参数化建模功能,将管路的尺寸变量、、和定义为模型参数,以便后期有限元软件对模型进行修正;

2有限元求解:加载参数化模型,并对其进行模态求解;

3响应面及灵敏度分析:输入变量与输出变量间的函数映射关系可以通过响应面表示,而不同设计变量的灵敏度值的大小可以有效表征各输入设计变量对响应量的影响;

4优化参数评价:将该次与上次优化过程的优化参数进行对比,判断是否满足目标函数要求,若满足要求,则完成优化,若没有满足,则执行步骤5;

5重新修正设计变量,再次进入循环。其中前3步在前文中已经完成。

目标函数的选择以及约束条件的设定对优化设计的求解十分重要。对于工程实际而言,目标函数通常是某项指标的最值或者一定范围,约束条件通常是某些尺寸结构上的限制,也可以是某项求解结果的限制。在对管路进行优化设计的过程中,约束条件为尺寸参数的上下限,目标函数为前3阶固有频率避开率不小于10%。

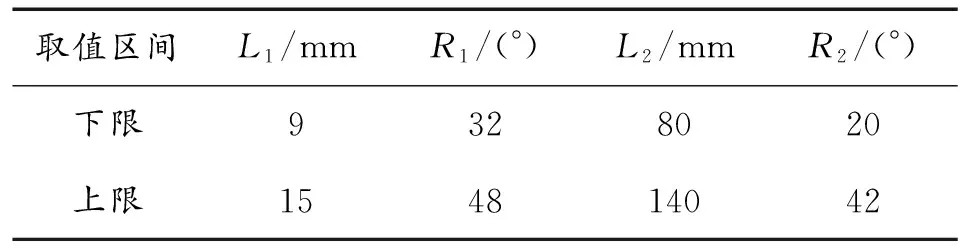

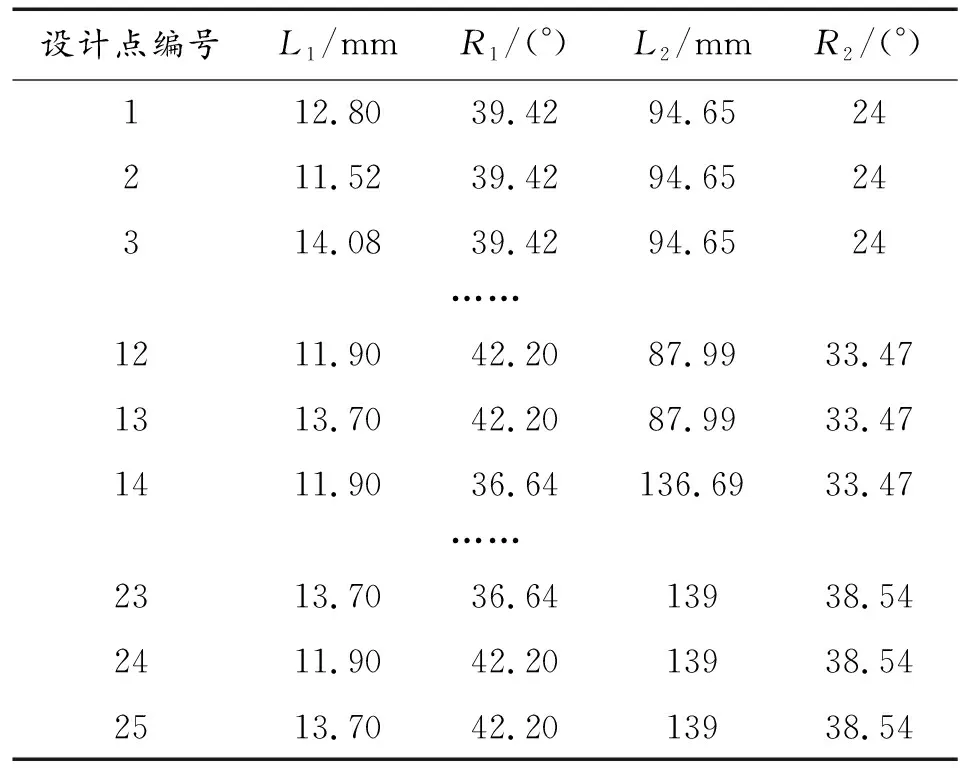

尺寸参数变动幅度过大或者过小都会对优化求解带来不便。尺寸选取范围过大,则出现结构修改错误,优化失败;尺寸选取范围过小,则目标函数难以求解,出现空解的情况。本文中选取尺寸参数范围作为约束条件,抽样方法选择中心复合设计。管路设计变量上下限设定如表3所示。

表3 管路设计变量上下限Table 3 Upper and lower limit settings of pipe design variables

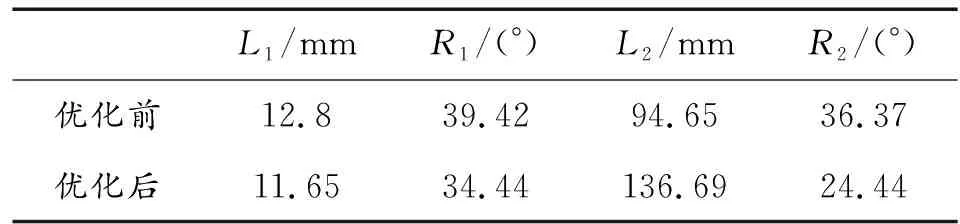

根据仿真结果建立目标函数的响应面模型,选择响应面优化模块开展优化设计。设目标函数为5>1 100 Hz,1 630 Hz<6<2 000 Hz,7>2 150 Hz。迭代方法采用穷举法,寻找使得5、6、7 达到优化目标的布局参数,即为最佳尺寸参数。为衡量减振优化效果,对优化后管路再次施加前文所加多源PSD 谱进行动响应计算,得到优化后管路的等效应力结果。循环迭代完成后,得到最优的布局方案如表4、表5所示,优化结果如表6所示,其中固有频率为优化后的避开率,响应最大值则为减小率。

表4 管路设计点样点最优设计变量Table 4 Design samples of the pipe

表5 管路最优设计变量Table 5 Optimal design variables of the pipe

表6 管路优化结果Table 6 Comparison on the optimization results of the pipe

通过对比结果可知,优化后空管、充液管前3阶固有频率,避开原频率为20%以上,动响应减小18.02%,管型优化成功。对优化后的管路进行多源激励动响应分析,得到应力响应云图如图9所示。

图9 管路优化后等效应力云图Fig.9 Equivalent stress cloud map ofthepipe after optimization

6 结论

1) 对管路两端施加多源PSD载荷谱,计算动力学响应。结果显示:在多源随机振动载荷激励下,管路的应力最大为69.97 MPa,位于管路根部。

2) 对参数化管路进行减振优化设计,通过联合仿真抽样优化,得到优化后的结构参数尺寸分别为:=11.65 mm,=136.69 mm,=3444°,=2444°。

3) 计算优化后管路模型前3阶空管和充液模态固有频率均避开原频率15%以上,能有效防止共振失效。

4) 对优化后管路模型施加原多源激励载荷谱计算,管路的等效应力根部最大值减少18%。