小型无避让立体停车装置设计

闫存富,王一鸣,乔雪涛,符帮尚

(中原工学院 机电学院, 郑州 451191)

1 引言

随着我国人们生活水平的不断提高和制造业的快速发展,汽车已成为人们出行的必备工具,城市中急剧增加的汽车保有量使传统地面停车方式不能满足人们的停车需求,停车难问题已成为城市管理者面临的重要问题之一。机械式立体停车装置具有容量大、单车均占地面积小等优点,成为解决停车难问题的一种重要途径,但机械式立体停车装置整体占地面积大,一次性投资大,使用和维护成本较高,不适合在城市已建成的老城区修建。因此设计一种适用于早期建成的老城区停车的小型停车装置成为人们近几年研究的热点问题。焦博新等设计了一种新型立体跨路停车装置,提高了空间利用率,但因为横跨在道路上方,限制了在道路上通行车辆的高度。闫存富等设计了一种无避让上摆下移式小型立体停车装置。孟广耀等提出一种九宫格式新型立体车库的设计方案,完成了整体结构设计,并采用 ANSYS 软件对设计的立体车库进行分析。张天宇等针对城市老旧小区的实际情况,设计了一种3层10车位小型柱式立体停车装置。胡建忠等以当前社会上存在的双层式停车车库为基础,按照嵌套式原理设计了一种嵌套式小区立体停车装置,采用Solidworks进行三维建模设计,利用Simulation受力分析组件对停车装置主要零件进行静态载荷分析。

本文中设计一种小型无避让立体停车装置,实现在一个地面停车位上停放两辆汽车,且两辆车的存取过程互不影响;主要对停车装置总体方案、主要运动部件、液压传动系统及控制系统进行设计,并对存取车原理进行运动仿真。

2 立体停车装置设计

2.1 停车装置总体设计

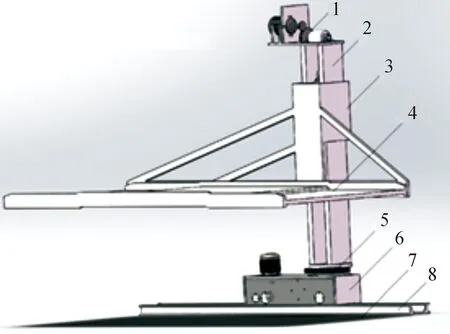

小型无避让立体停车装置采用框架式结构,包括上、下2个停车位,可停放两辆车,上车位采用移动、旋转、升降方式停车,下车位直接将车停在地面上。主要由停车装置本体、上车位载车板、升降机构、立柱、水平行走机构、旋转机构及控制等部分组成,可以安装在道路两侧及空间较小的地方。在车辆存取过程中,对各机构运动平稳性要求较高,综合考虑各种驱动方式的优缺点后,确定各机构均采用液压驱动方式,停车装置模型如图1所示。

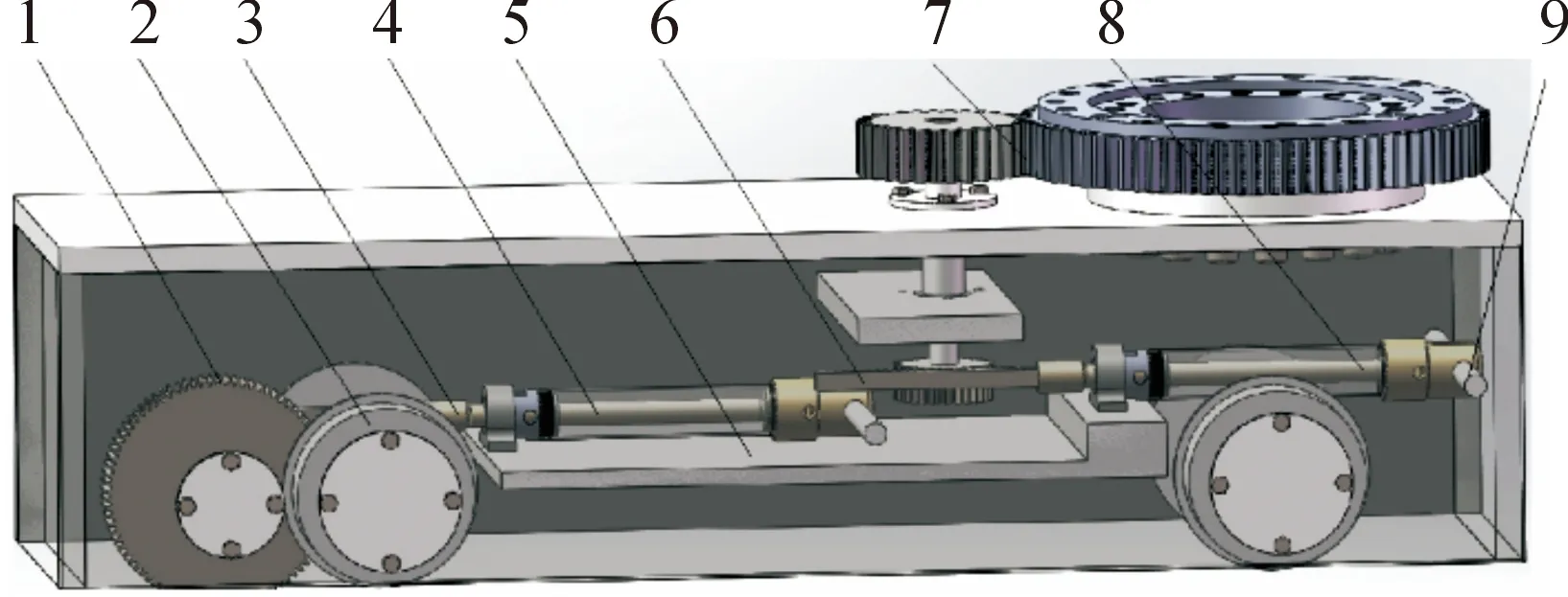

1.升降装置; 2.立柱; 3.立柱套筒; 4.上载车板; 5.旋转机构;6.水平行走箱; 7.下车位; 8.移动导轨

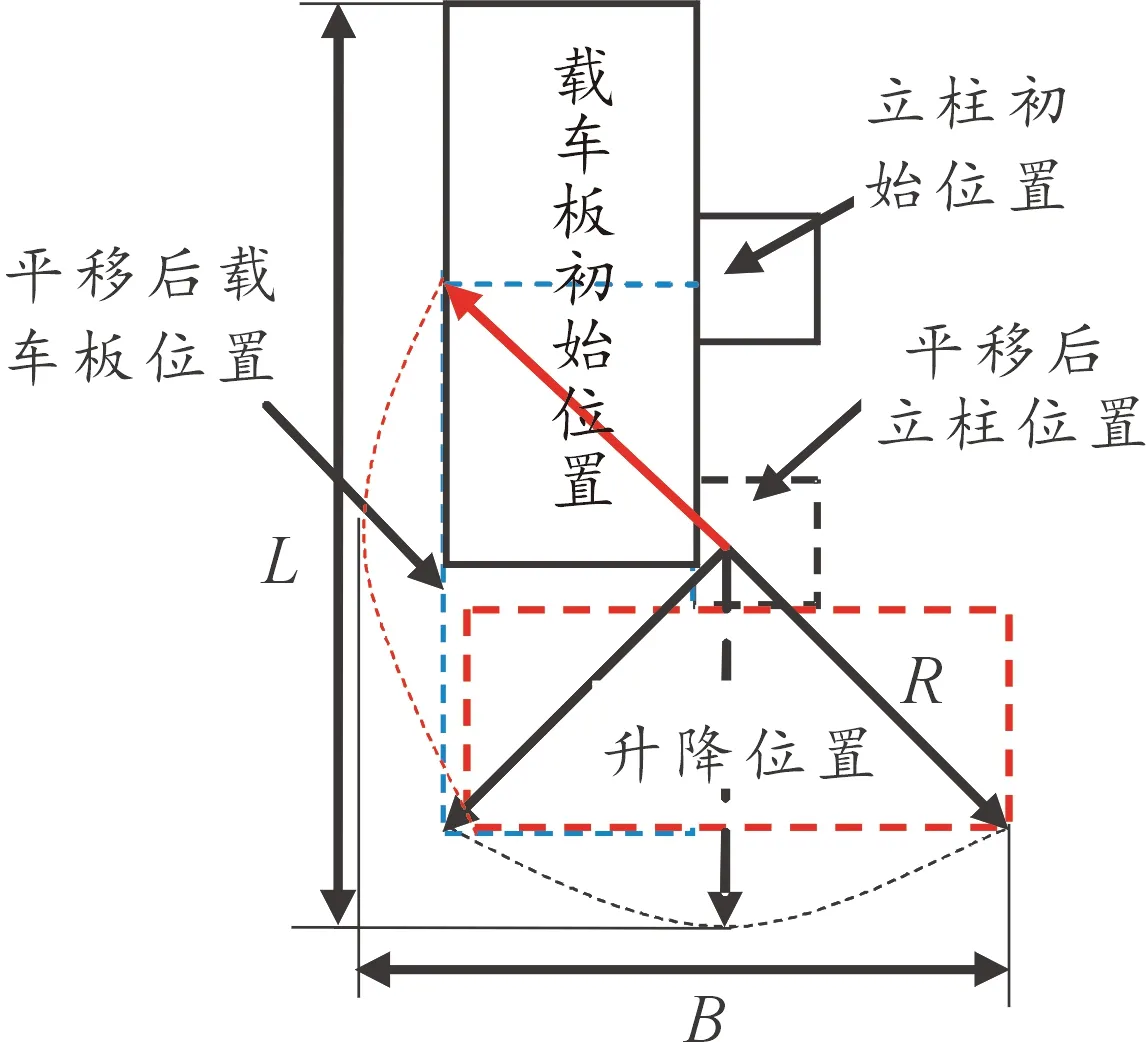

通过对小轿车进行统计分析,确定所停车辆的参数为 4 800 mm×1 800 mm×1 600 mm,载车板尺寸为4 800 mm×2 000 mm,车质量为1 800 kg,能满足90%家庭轿车的停车需求。因此地面层停车位高度取1 800 mm,停车装置整体高度取3 500 mm,司机直接将车开到地面车位上,地面车位占地面积取5 000 mm×2 000 mm,因上车位需要旋转90°,上车位载车板在水平旋转过程中如图2所示。

图2 停车过程示意图Fig.2 Parking process envelope space

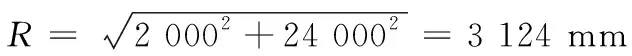

设立柱位于载车板纵向中间位置,立柱中心到载车板外边缘为2 000 mm,则载车板旋转最大半径计算为:

则上车位水平旋转过程中水平面内包络空间为:=3 300+4 800=7 100 mm,=3 300 mm。

为避免载车板旋转时相邻车位之间产生干涉,2个相邻的车位之间应至少保持3 300 mm距离。为了保证运行的安全性,两相邻车位之间应至少间隔4 000 mm。上车位车辆存放过程如下:司机首先将车停在停车位旁边扫存车码,控制系统发出存车指令,控制水平行走液压缸动作驱动行走机构沿设在地面上的导轨移动,带动立柱和上车位载车板水平移动到指定位置后;控制系统发出旋转指令,旋转液压缸发出动作驱动立柱旋转一定角度,使载车板旋转至指定位置,控制系统再发出下降指令使上车位载车板沿立柱下滑到地面,司机直接将车开到载车板上后下车锁门离开,载车板沿立柱向上移动到指定位置,后旋转移动到指定的位置,行走液压缸带动立柱和上车位载车板水平移动到原定位置,完成上车位的停车过程,控制系统开始计时收费。取车时,司机先扫码缴费后,控制系统发出指令,驱动行走、旋转和升降机构产生动作,将车辆降落到地面,司机直接上车、打火、扫码付费、开车驶离即可。上车位车辆的整个存取过程不受下车位车辆的影响,实现了两车位上的车辆无避让存取。当需要将车停到下车位上时,司机可直接将车开到停车位上,扫码计费离开即可;取车时直接将车开出,扫码付费即可。

2.2 上车位水平行走和旋转机构设计

水平行走机构用来实现上车位载车板在地面上移动功能,旋转机构主要实现上车位载车板的旋转功能,水平行走和旋转机构如图3所示。

1.行走传动机构; 2.行走轮; 3.行走活塞杆齿条; 4.行走液压缸; 5.液压缸固定板; 6.旋转活塞杆齿条; 7.齿轮传动副; 8.旋转液压缸; 9.液压缸固定销

行走箱用来支撑立柱及旋转机构,通过底部的行走轮沿固定在地面上的导轨移动,在两根行走轮轴之间设置液压缸固定板,行走箱的总体设计尺寸为长、宽、高分别为1 700 mm、500 mm、390 mm,本设计中行走时间设为10 s。立柱通过回转支承规定在行走箱上,与旋转外齿圈连接。行走液压缸通过液压缸底座固定在行走箱下部,活塞杆齿条通过齿轮传动推动行走箱移动,为减小齿条长度,齿轮传动采用增速形式,传动比设为2。旋转液压缸固定在行走箱下面的液压缸支座上,活塞杆齿条通过齿轮传动带动旋转外齿圈旋转,带动立柱旋转,齿轮传动比为1∶2,为保证旋转稳定性,旋转速度取1.5 r/min。为保证行走和旋转后能停在准确位置,在立柱旋转前后的位置设置角度限位装置,由PLC控制行走液压缸和旋转液压缸的起动和停止。考虑载车板设置在立柱的单侧,为减小行走时立柱的倾覆力矩,在立柱的后侧载车板对应位置设置配重以减少倾覆力矩。

2.3 升降机构设计

升降机构的主要功能是实现上车位载车板的下降和上升运动,升降时间为10 s。升降装置主要由升降液压马达、钢丝绳、立柱组件和控制部分组成;液压马达安装在立柱上端面,通过钢丝绳与装在立柱上的立柱套筒连接,立柱套筒与载车板固定连接,液压马达通过滑轮钢丝绳驱动立柱套筒沿立柱上、下滑动,实现载车板和车辆的上升和下降运动。

为防止升降过程中由于突然断电导致的载车板突然坠落现象的发生,在升降装置中设置断电制动装置。当发生断电时,制动抱闸抱紧升降液压马达轴,液压马达不能转动,使升降装置停在原位置不动。同时在立柱上部设置限位装置,保证载车板停在规定的高度位置,采用PLC对升降装置的运动进行控制。

2.4 安全防护装置

设计的小型立体停车装置安全防护装置如下:

1) 在升降机构中设置断电制动装置,当车辆停到预定位置或存取过程中突然断电时,在断电瞬间抱闸能够及时抱紧液压马达输出轴,使其停止转动,从而避免载车板发生滑落现象。

2) 设置手动存取车机构,当临时停电时,采用手动方式实现车辆的存取。

3) 设置急停装置,当发生紧急情况时,及时停止停车装置的所有动作。

4) 设置闪光灯,在存取车辆时,闪光灯开始闪烁,用以提醒相关人员注意安全。

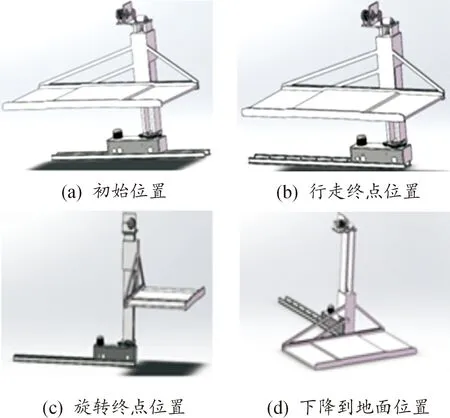

2.5 运动仿真验证

取行走时间10 s,旋转速度1.5 r/min,升降时间10 s进行运动仿真。图4为所设计的停车装置运动仿真典型位置示意图。其中图4(a)为初始状态;图4(b)为行走箱带动立柱和载车板行走到导轨最右端靠近道路侧的位置;图4(c)为回转支承带动立柱和载车板旋转至道路上方与道路平行的位置;图4(d)为载车板下降到道路上的位置。仿真运行结果表明:在上、下两车位存取车辆时互不影响,实现了两车位车辆的无避让式存取,设计的停车装置能满足预期停车功能。

图4 上车位运动仿真典型位置示意图Fig.4 The diagram of upper parking space motion simulation

3 液压系统设计

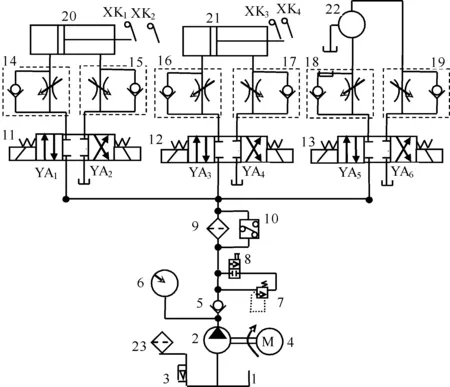

该液压系统的最终目的是控制停车装置的行走、旋转和升降机构的运动,实现上车位车辆存取作业。液压系统的硬件主要由液压站( 包含液压泵、伺服电机及附件等) 、液压缸、液压马达及液压控制阀组件等部分组成,本文中设计的液压系统原理如图5所示。

液位液温计3用来检测油箱中油位和油温,为防止空气进入油箱,设置有空气过滤器23,溢流阀7用来限制系统的最高压力,手动换向阀8为发生突然停电和检修设置,吸油过滤器9两端加压力继电器10用来检测过滤器的通过情况是否堵塞。

车辆存取过程中液压系统的工作过程为:车辆到达立体车库待停位置,系统启动电机4驱动液压泵2,当YA通电时,电磁换向阀11切换至左位,行走液压缸20无杆腔进油,液压缸20活塞杆齿条伸出,通过齿轮传动驱动行走箱沿导轨移动,带动上车位载车板移动,直到活塞杆触发限位开关XK,上车位载车板到达设定位置停止。YA通电,电磁换向阀12切换至左位,旋转液压缸21无杆腔进油,液压缸21活塞杆齿条伸出,通过齿轮传动驱动立柱旋转,带动上车位载车板转动,直到活塞杆触发限位开关XK,上车位载车板旋转到达设定位置。液压马达22启动,通过钢丝绳带动上车位载车板沿立柱下降,下降到达指定位置后液压马达停止,司机将车辆开上载车板,完成停车、下车、锁车后,离开载车板。液压电磁阀组10动作使升降液压马达反向旋转,通过钢丝绳拉动上车位载车板上升到指定位置后停止。YA通电,电磁换向阀12切换至右位,旋转液压缸21有杆腔进油,液压缸21活塞杆齿条收缩,通过齿轮传动驱动立柱旋转复位,带动上车位载车板转动,直到活塞杆触发限位开关XK,上车位载车板旋转到达设定位置。电磁阀驱动旋转液压缸产生复位动作,带动载车板旋转复位。YA通电,电磁换向阀11切换至右位,行走液压缸20有杆腔进油,活塞杆齿条收缩,通过齿轮传动驱动行走箱沿导轨移动,带动上车位载车板移动,直到活塞杆触发限位开关XK,上车位载车板到达设定位置停止。完成存车过程,系统开始计费。

取车过程与存车过程类似,系统将载有车辆的载车板通过行走、旋转、升降机构将车辆放到地面上,司机付费后直接将车开走,载车板自动完成复位动作即可。

1.油箱; 2.液压泵; 3.液位液温计; 4.电机; 5.单向阀; 6.压力表; 7.溢流阀; 8.手动换向阀; 9.吸油过滤器; 10.压力继电器; 11、12、13.电磁换向阀; 14、15、16、17、18、19.单向节流阀; 20.行走液压缸; 21.旋转液压缸; 22.升降液压马达; 23.空气过滤器

4 控制系统设计

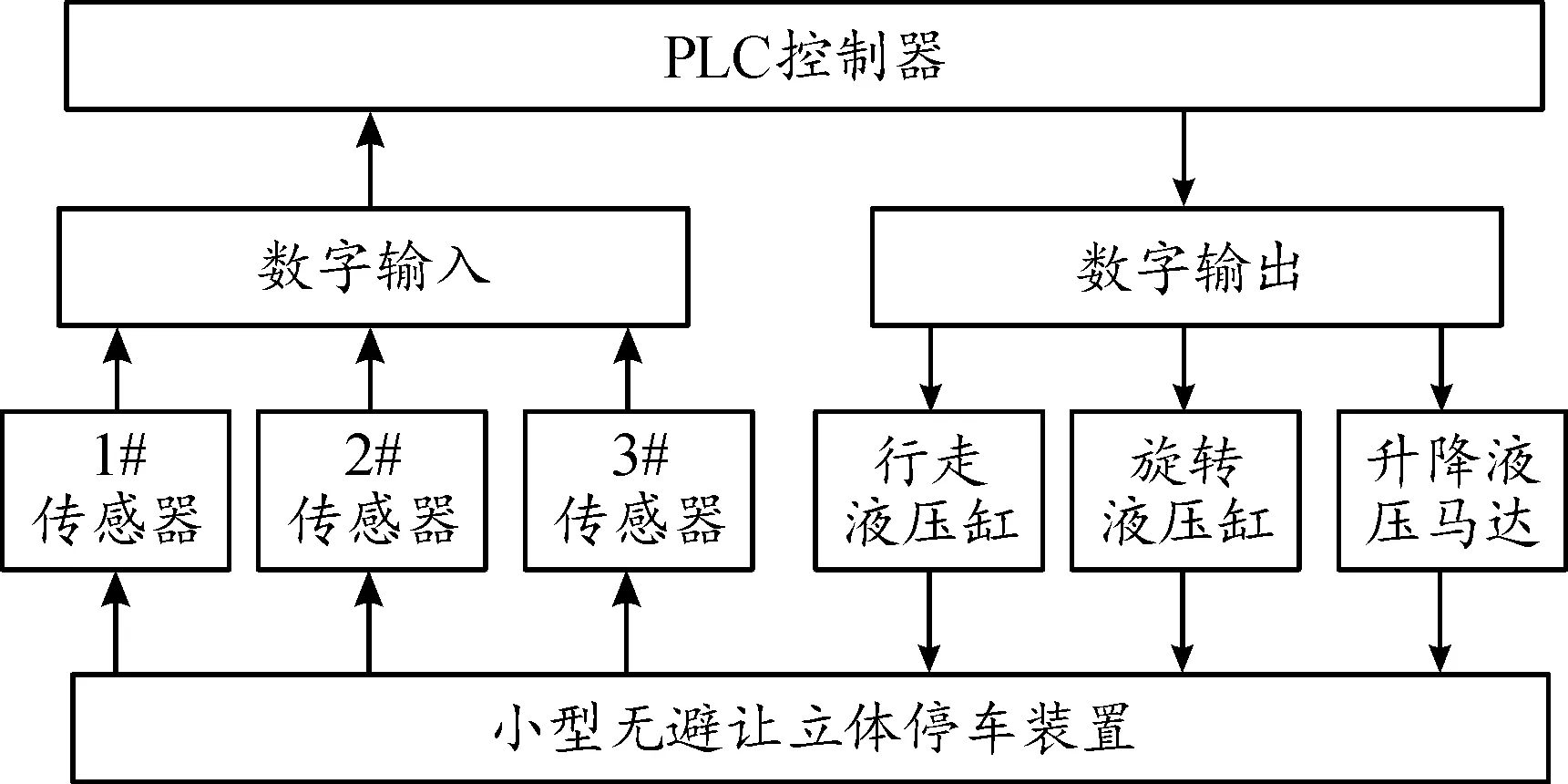

控制系统的主要控制对象是行走机构、旋转机构和升降机构的运动,以及一些辅助装置如指示灯和安全报警等。在两个液压缸的起点和终点位置分别设置限位传感器装置。传感器直接将各机构的位置信号反馈到控制装置,控制装置接收到信号后对各执行元件发出相关命令,实现对车辆存取的自动控制。工作人员只需例行日常巡视检查,发生故障后及时维修即可。

当前常用的控制系统有继电器控制、单片机控制及PLC控制等,其中PLC具有抗干扰能力强,可靠性高、编程语言易学易懂、便于开发等优点,已广泛应用于自动化生产领域。

本设计中选用PLC为控制核心,将车辆存取过程中的各种反馈信号通过PLC进行运算处理,控制电机、液压缸、液压马达及电磁阀等的运行,实现车辆的自动存取功能,控制系统如图6所示。

图6 控制系统框图Fig.6 The Control system diagram

4.1 硬件设计

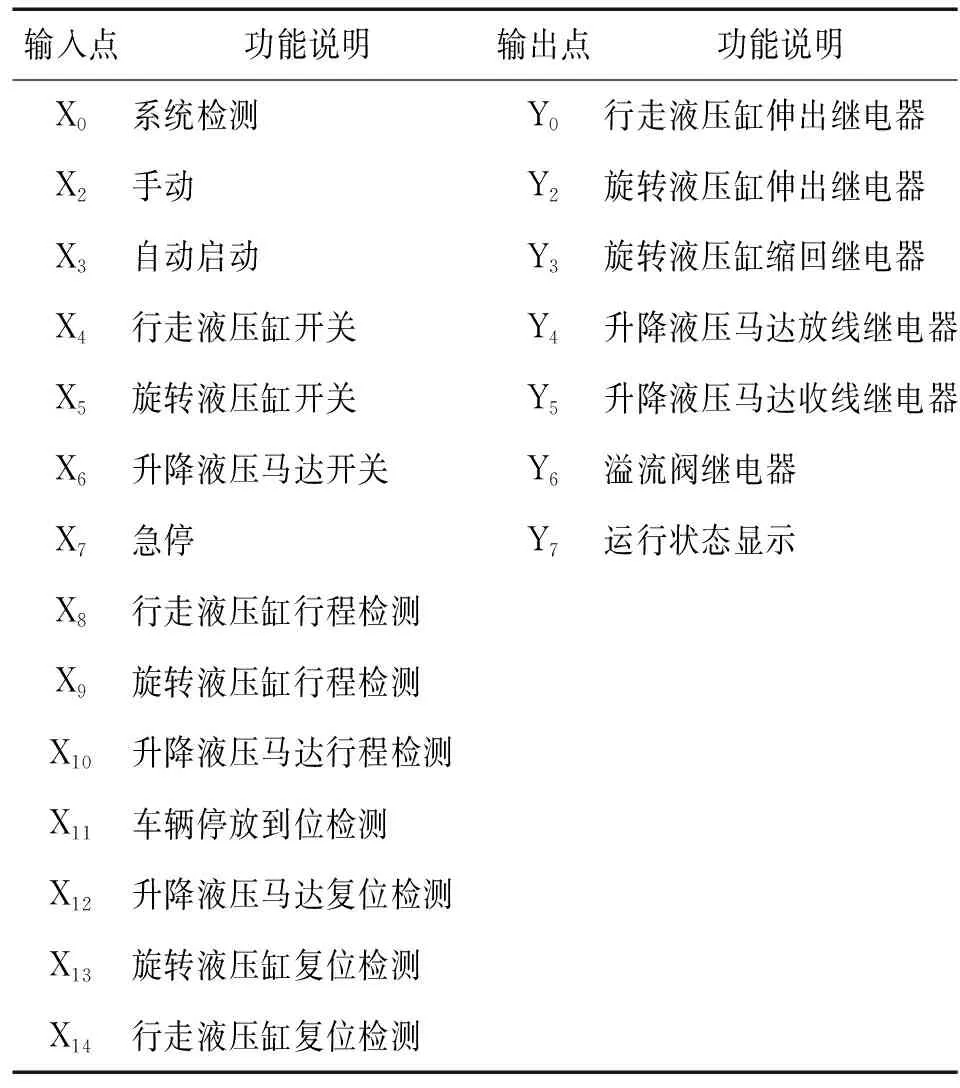

本停车装置需要14个输入点,7个输出点,选用三菱FX2-32M型PLC,继电器型输出、输入点数各16个,该PLC采用继电器输出方式。由PLC处理采集到的数据,再控制各个电磁换向阀实现液压执行元件的动作,完成车辆的存取工作,PLC的I/O地址分配如表1所示。

表1 PLC I/O地址分配Table 1 PLC I/O address assignment modulus

4.2 软件设计

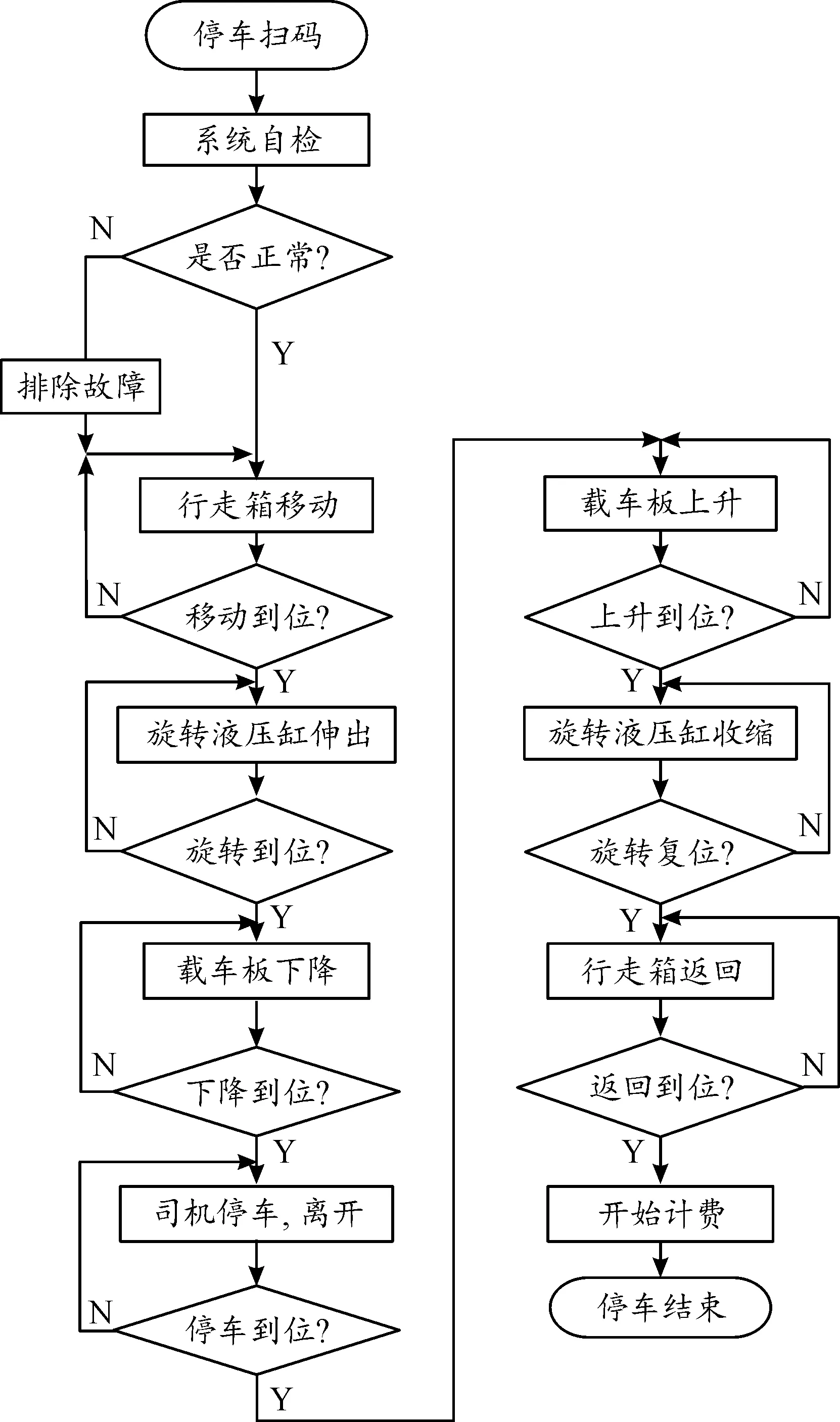

PLC程序采用梯形图编写,通过对停车装置的工作任务进行分析,要求其前面的动作完成达到后续动作的运行条件时,才能开始下一步的动作,因此控制系统采用步进式的顺序控制方式。控制流程如图7所示。

图7 上车位停车控制系统流程框图Fig.7 Flow chart of the upper space

5 结论

1) 针对当前停车难问题,采用机电、液压传动及自动控制技术,提出一种一位两车无避让立体停车装置。

2) 能实现在一个地面车位的位置上停放两辆车,提高土地利用率。

3) 设计的停车装置采用液压驱动,增加了车辆存取过程的平稳性,采用PLC控制实现了车辆存取的自动化控制,提高了车辆存取效率。

4) 仿真运动结果表明,设计的立体停车装置上、下两车位车辆的存取过程相互独立,实现了无避让停车,降低了司机停车时的驾车难度,减少了车辆发生剐、蹭等事故。

5) 该停车装置可根据地面实际情况单台安装,也可多台组装,具有较好的市场应用前景。