一种智能机器人在铁路货车检修领域的应用

康凤伟,张 锴,何应德,李华伟

(1.国能铁路装备有限责任公司,北京 100036) (2.北京康拓红外技术股份有限公司,北京 100095)

铁路货车车辆检修以往主要依赖于人工方式进行,但仅仅依靠人工对车辆进行故障检测[1]将会增加检修工人的负担,整个检修过程变得费时费力。当工人在检查车辆底部是否存在故障时,需使用肉眼长时间对其诸多关键部件进行主观检测,随着检测任务量的不断增大难免会出现一些判断失误,因此人工检修方式对于铁路货车整个车辆组检修作业效率并不是很高。为此,需要一种智能机器人系统实现对铁路货车的自动巡检,代替工作人员完成铁路货车转向架、中间部及车端连接部等位置的检测工作。

1 系统组成

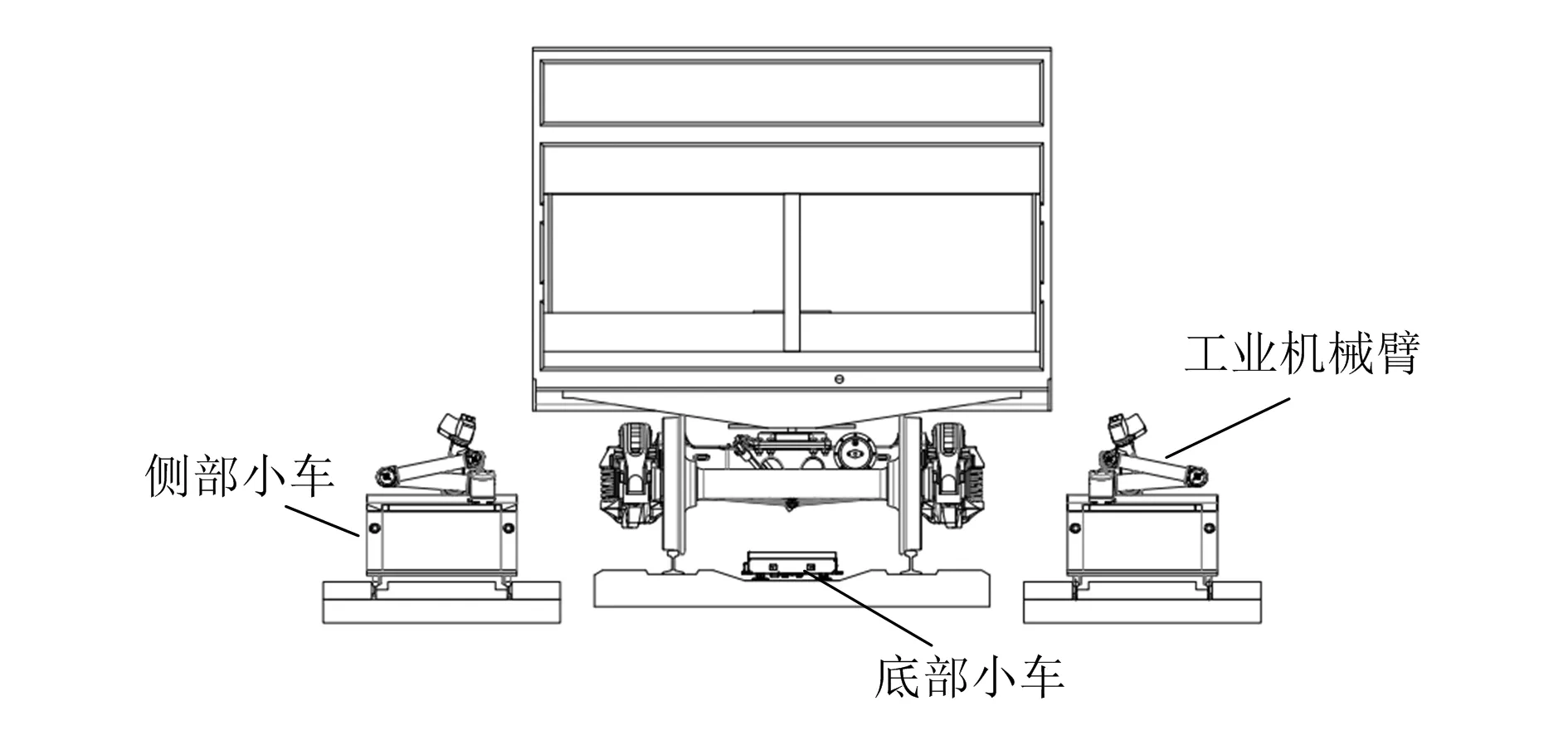

本文设计的智能机器人系统由2辆侧部RGV小车[2]和1辆底部RGV小车组成,每辆小车运行在预先铺好的轨道上,如图1所示。每辆RGV小车由驱动装置、定位装置、避碰装置、工业机械臂、成像装置、数据处理装置、无线通信装置、电池模块等组成。

图1 智能机器人示意图

图中侧部小车上部搭载工业机械臂[3-4],机械臂末端安装成像装置实现图像采集功能。其他装置都分配到小车内部,驱动装置负责小车的启动、运行和停止;定位装置负责小车的位置跟踪;避碰装置防止小车撞到障碍物;数据处理装置负责小车运行控制、机械臂控制、图像采集存储控制等;无线通信装置实现数据的无线传输;电池模块为小车所有配件提供能源输出。

2 工作方式

智能机器人系统中的底部小车对整车底部进行快速扫描。在预检作业时,底部小车匀速移动采集车辆底部的数据,速度为20 km/h。利用激光测距传感器采集距离,利用车号天线采集车号标签数据,利用线阵成像模块采集底部图像数据,通过对采集的数据进行处理分析,构建底部车辆模型,实现检修车辆的计轴计辆功能和车号标签识别功能,为侧部小车的检测工作提供基础数据。

侧部小车主要检测整车关键部件。小车搭载双机械臂,机械臂底座可升降。小车具有自主移动、自主定位的功能,最高运行速度为5 km/h,采用概略定位和精确定位相结合的定位方式。概略定位的作用是确定机器人的大概位置,定位精度为1 m;精确定位的作用是确定机器人相对被检货运列车检测点的位置,定位精度为5 mm。

机械臂采用6轴机构设计[5-6],自重为28.9 kg,可承受10 kg的负载,所有关节的自由度可实现360°旋转,移动重复精度为0.1 mm,单一机械臂的臂展为1 300 mm,工作时可承载相机进行速度为100 cm/s的直线移动,同时旋转速度为180(°)/s,机械臂装置主体采用DC 48 V供电,续航时间可达2 h。

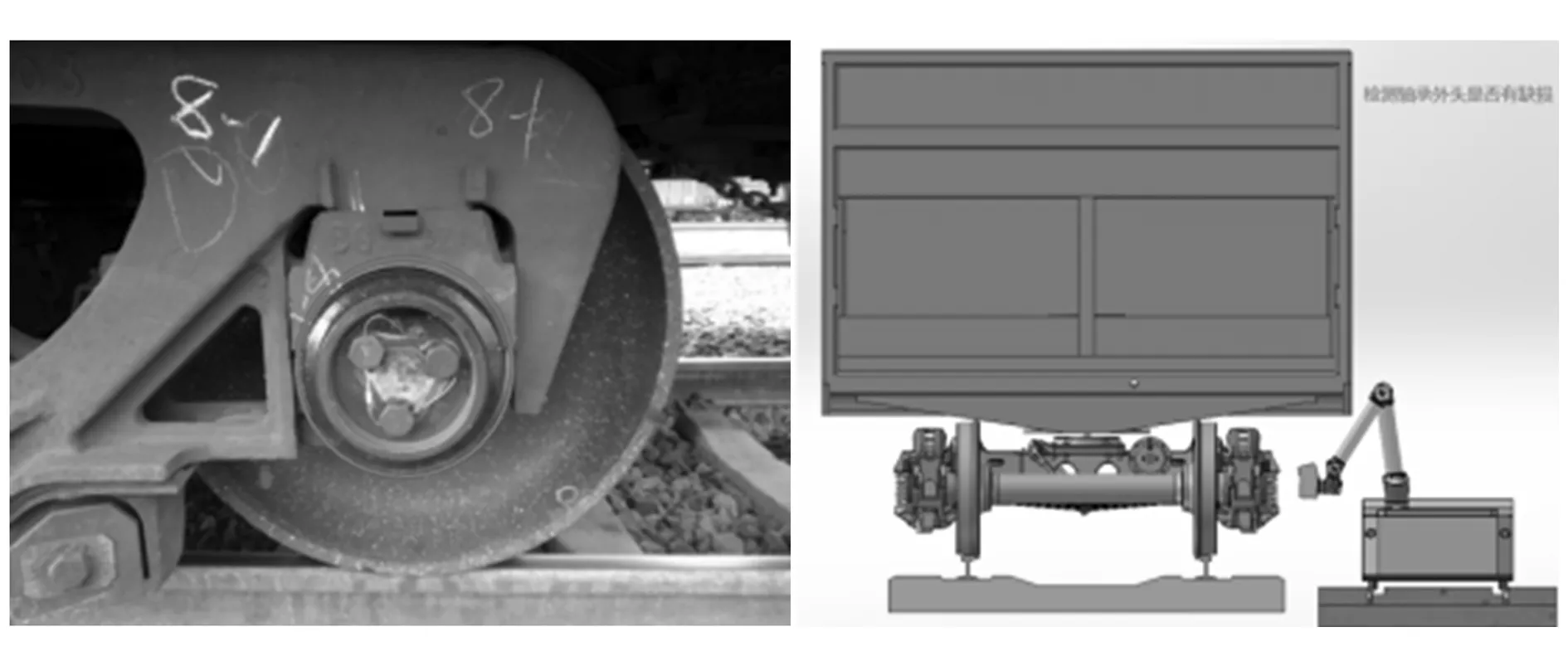

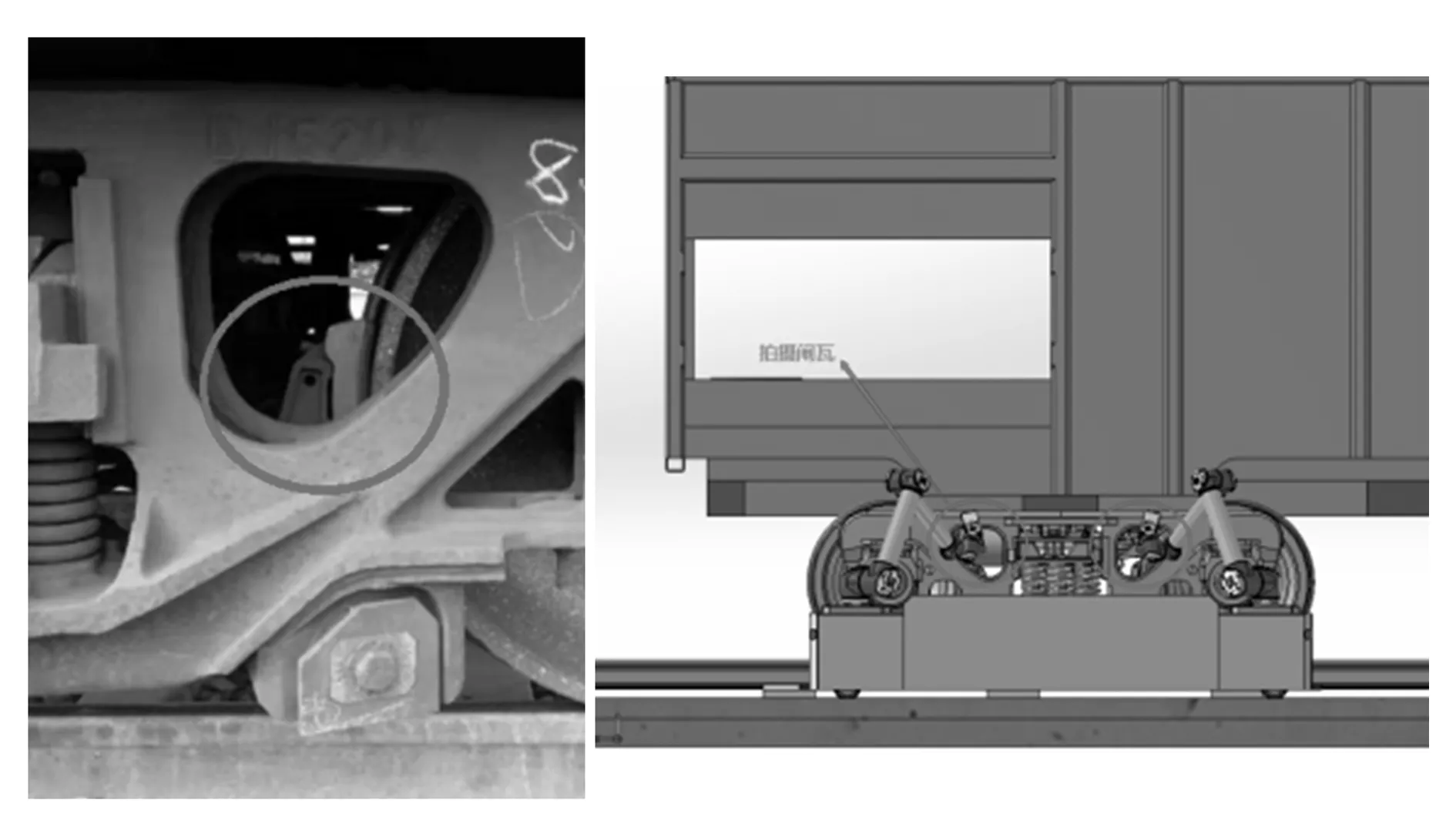

通过小车和机械臂的高精度定位,实现铁路货车重点位置的图像采集功能,工作方式如图2、图3所示,左侧图中“圆圈”为实际检测位置,右侧图则是成像装置在小车和机械臂的精确控制下完成相应位置的图像采集工作,图像的精确采集提高了之后图像识别工作的效率和准确性。

图2 轴端拍摄

图3 闸瓦拍摄

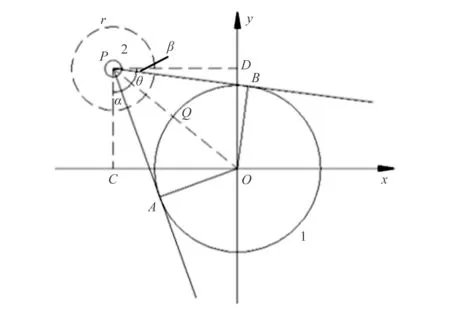

图像采集采用 USB 2.0 接口,采用 PHILIPS 芯片。相机拍摄模型如图4所示,其中 1 为轴端,2 为相机,机器人测量范围为 50~230 mm,设相机与轴端距离PQ为d,为了保证图像画面清晰,d必须大于相机的最小拍摄距离r,即d>r。

另外,为了保证轴径的屏占比在50%以上,设相机的视角为θ0,则∠APB即θ需要满足以下关系:

(1)

可得

图4 相机拍摄模型

(2)

由公式(2)可解得相机与轴径距离应满足如下公式:

此种建设模式一般发生在当地存在互联网巨头的区域,政府通过引入当地互联网企业主导智慧城市建设,健壮产业链,创新产业应用,由点带面形成新的产业价值链。在建设过程中往往能创新出智慧化程度较高的应用,但容易导致建设中心过于侧重应用,而忽视整体规划和政府机制体制的创新。

(3)

同时底部和侧部小车采用非接触式障碍物检测、接触式障碍物检测。非接触式障碍物检测,当发现障碍物进入小车警戒区时,小车减速停车并报警,障碍物移出后自动恢复运行;接触式障碍物检测,当发现障碍物进入小车警戒区时,小车停车报警,障碍物移出后需人工解除报警恢复运行,确保小车运行安全。除此之外,轨道两端设置减速和停车信号以及机械限制装置,防止异常情况下小车冲出轨道。

3 关键技术

1)高精度定位技术。机器人小车采用主动轮主动定位,从动轮辅助定位。主动轮设置高精度编码器,从动轮安装从动编码器,利用滤波算法,可有效避免由于单个轮子打滑、跳动引起的编码器失步以及空转等造成的误差,提高定位准确性[7-8]。同时轨道上设有零位校准点,以消除小车绝对编码器的累计误差。主驱动采用Maxon直流伺服电机,控制步长Accuracystep为:

(4)

计算可得控制步长精度Accuracystep=0.001 2 mm。

编码器脉冲精度为:

(5)

式中:de为编码器轮直径,取值0.1 m;ne为编码器线数,取值1 000。计算可得Accuracy=0.004 mm。

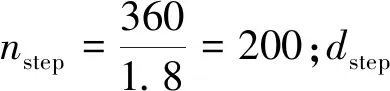

在铁路货车检修领域中应用智能机器人,通过三维轮廓检测技术可以实现检测机器人小车位置信息的功能。图5所示为相机拍摄示意图。以激光投射方向为Z轴正方向,激光线在X轴方向延展,即激光线与车轴方向(Y轴)垂直。检测距离设定为到车轴中心线的垂直距离。与常规应用不同,工作时检测机构沿激光延展方向(X轴)运动扫描。

图5 轮廓检测相机应用示意图

当列车的车轴运行到相机视场中间时,相机中就会出现下垂的弧线,根据该弧线两端连线的中心点位置得到车轴位置。由于检测精度≤0.1 mm,比控制执行的毫米级精度高出一个数量级,因此满足闭环控制的要求。

当小车沿X轴正方向运行时,相机从进入视场到溢出视场的过程中,将会检测到如图6所示的图像序列。使用人工智能识别算法对因车体颠簸而导致的图形畸变进行模糊处理,以提高位置检测能力。

图6 检测图像序列

3)射频识别(radio frequency identification,RFID)无源标签采集技术。RFID技术是一种通信技术,可通过无线电讯号识别特定目标并读写相关数据,无需识别系统直接接触特定目标。智能机器人小车在执行预检命令时开启AEI车号天线的电源供应,然后在RFID车号标签经过AEI车号天线时,采集RFID车号标签的信息,如属性码、车种、车型、换长、制造厂、制造年、制造月等,同时记录此时的里程值并暂存在车号文件中,待预检结束时将车号文件发送给控制程序,控制程序将车号入库,最后根据车辆实际位置和RFID标签的位置确认车辆位置是否正确。

4)基于深度学习的图像自动识别技术。随着人工智能的快速发展,基于深度学习的图像自动识别技术将是铁路货车检修领域的未来发展趋势。在铁路货车的关键部位定位和故障识别的运用中,深度学习技术都能发挥很大的作用。

基于卷积神经网络的关键部件识别方法,能挖掘数据局部特征,提取全局训练特征和分类,其权值共享结构网络使之更类似于生物神经网络。卷积神经网络(convolutional neural network,CNN) 通过货车图像空间的局部感知区域、共享权重以及数据本身包含的局部性等特征,优化模型结构。根据关键部位的排布规律筛选校验,得到每一个关键部位区域的定位图像。

在故障识别中,采用基于Keras框架下的VGG16深度网络[11-12]进行重要部件图像特征的提取。

VGG16网络是依据imagenet数据集分类的需求而设计的,其由13个卷积层、3个全连接层组成,中间有5次池化操作,目的是减少参数量,最后的softmax层将1 000维实数值输出转化为不同分类的概率。在关键部位故障识别应用中,对于关键部位图像,先将其转化为一定的尺寸(如224像素×224像素),再将VGG16网络中的softmax层,以及倒数第二层,即1 000个节点的全连接层去掉,最后进行前向计算,可得到每幅图像的4 096维特征向量。深度网络提取特征向量会兼顾全局与局部信息,并对目标物的微小移动不敏感,防止因为定位误差造成误判。

4 系统工作流程

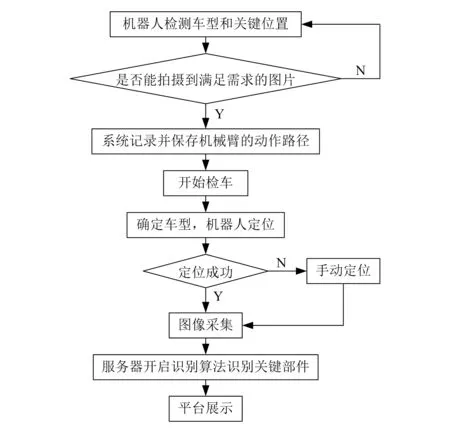

本文针对机器人小车的定位和机械臂摆拍姿态的差异,开展车型前期训练,并记录下来。正常检车时,在已知车型的情况下,小车可以自动进行关键部位的检测工作,通过成像装置扫描相应的关键部位,完成图像的采集工作。然后对图像进行处理与识别,检测车辆部件,寻找故障的具体位置,并发出故障报警,通过终端平台展示给工作人员。由工作人员对故障问题采取有效的处理措施,保证货车故障可以及时检测出来,并得到及时处理,避免故障对货车运行造成影响。货车的故障检测整个工作流程如图7所示。

图7 工作流程

5 结束语

随着铁路货车的发展,车辆巡检成为了铁路工作的主要内容之一。利用本文设计的智能机器人系统数据库,可以有效提高货车的巡检效率,实现货车巡检机器人取代人工进行巡检,可以对货车运行进行自动检测,确保列车安全、稳定、高效地运行,满足铁路发展的需要。

——编码器