不同金属材料基底制备Al2O3薄膜的工艺优化研究

闫文韬,武文革,成云平,刘丽娟,宋丁,马如原,郜冉

中北大学机械工程学院

1 引言

基于MEMS技术在刀具内嵌入薄膜微传感器测量切削力可以直接反映刀具切削工作情况,相比以往体积较大的测力仪具有准确、有效、可靠性高的特点[1-3]。由于刀具在进行切削作业时会产生振动及应变,应变式薄膜传感器基底容易产生永久形变并导致薄膜传感器失效,所以薄膜传感器的基底需要一定的强度及刚度,故一般选用金属作为应变式薄膜传感器的基底。课题组前期采用304不锈钢作为应变式薄膜传感器的基底,并开展了相关研究[4],在测量性能上还有一定的优化空间,如可以采用比304不锈钢更容易感应应变的金属材料作为基底以提高薄膜传感器的灵敏度。

1060铝及H62黄铜的弹性模量皆小于304不锈钢,更容易产生应变[5],故采用1060铝和H62黄铜作为应变式薄膜传感器的基底制备过渡层Al2O3薄膜。以304不锈钢基底薄膜传感器的制备工艺为基础,基于薄膜传感器的结构,运用磁控溅射工艺在1060铝及H62黄铜上溅射过渡层Al2O3薄膜,通过XRD分析各基底Al2O3薄膜组成和薄膜形态,选取适合的基底材料并对1060铝基底上Al2O3薄膜制备工艺进行优化,得到具有良好薄膜粗糙度的制备工艺参数。

2 优化方案及分析

2.1 基底材料选择原理

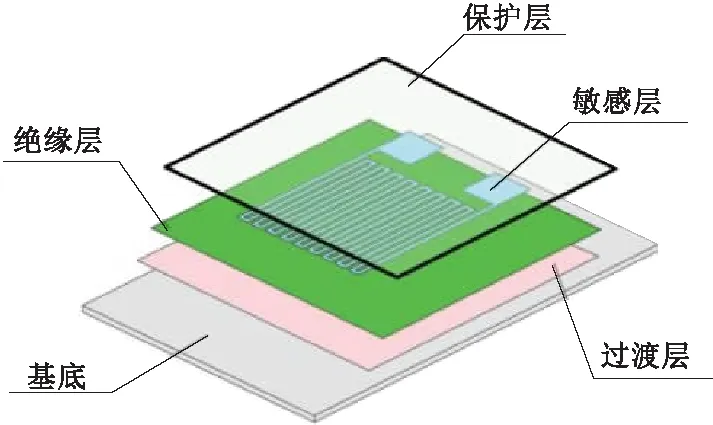

应变式薄膜传感器由多层薄膜组成,根据功能分别为过渡层、绝缘层、敏感层和保护层。薄膜传感器的结构如图1所示。

图1 薄膜传感器结构

在基底所受应力相同的情况下,基底材料的弹性模量越小,则基底的应变越大,有

(1)

为了增强传感器感应应变的能力,弹性模量较小的材料作为薄膜传感器的基底有助于提高其灵敏度。选取几种弹性模量小于304不锈钢的金属材料作为基底,其基本力学性能参数如表1所示。

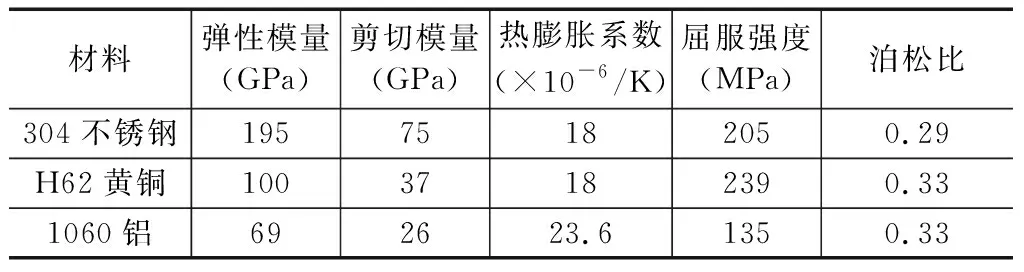

表1 基底材料的基本力学性能参数

材料的弹性模量越小,发生弹性变形所需的应力也越小,但是由于1060铝的屈服极限较小,容易发生塑性形变,造成薄膜传感器永久失效,故需要重新设计1060铝基底尺寸,防止其产生永久形变。张云涛[4]对304不锈钢作为基底制备薄膜传感器进行了研究,经过理论计算得出基底的长l1=30mm,宽b1=16mm,厚度h1=0.5mm。故施加与304不锈钢基底所受屈服力大小相同的力在1060铝基底上。

由于基底受到的屈服力与基底横截面积和材料的屈服强度有关,则基底所受屈服力为

Fsn=Snσsn

(2)

式中,Sn是基底截面面积;σs是材料的屈服强度;n=1,2,3,其中,1代表304不锈钢,2代表1060铝,3代表H62黄铜。

由式(2)可知,增大1060铝基底的横截面积,基底可以承受的屈服力也更大。令Fs1=Fs2,可得

(3)

由文献[6]可知,基底某截面的挠度ω和界面惯性矩I分别为

(4)

(5)

式中,M为实际载荷作用下的弯矩;Mx为单位载荷作用下的弯矩。

根据叠加原理,弯矩和纵向载荷F共同作用下的挠度为其代数和,有

(6)

基底为等截面悬臂梁结构,所以将式(6)化简后得

(7)

假设ω1=ω2,M1=M2,F1=F2,且基底长度l皆为30mm,化简可得

(8)

联立式(8)与式(3)可得

(9)

解得1060铝基底厚度h2min=0.6946mm,宽度b2min=16.8448mm。由于铝的质地较软,剪切尺寸不能过小,故取1060铝基底的厚度为0.7mm,宽度为20mm,长度为30mm。由于黄铜的屈服强度大于304不锈钢,可承受较大的载荷,故H62黄铜基底的尺寸厚度为0.5mm,宽度为16mm,长度为30mm。

得到合适的基底尺寸后,在基底上溅射Si3N4薄膜作为绝缘层,溅射Al2O3薄膜作为过渡层。如图2所示,Si3N4薄膜会因与金属基底黏结性能不好造成开裂脱落,这是由于铝的化学活性较强,在空气中表面生成一层致密的Al2O3薄膜,会对基底粗糙度造成影响,而黄铜因为其中的Zn元素比较活泼,从而产生氧化,导致基底表面不平整,故1060铝基底和H62黄铜基底上的Si3N4薄膜皆会大面积脱落。Al2O3作为过渡层有很好的黏结效果[7],且Al2O3与1060铝基底有着良好的材料匹配性。

(a)H62黄铜

2.2 薄膜与基底黏结性能分析

薄膜与基底的黏结性能取决于两者之间的残余应力,残余应力主要由热应力和内应力组成。由于薄膜材料与基底材料的热膨胀系数存在差异,故溅射时两者之间会产生热应力,为了反映薄膜与基底的黏结性能,Volinsky A.A.等[8]提出了界面韧性理论。Zhang Y.等[7]通过研究薄膜黏结性发现,热应力对薄膜与基底的界面韧性并没有影响,其界面韧性受自身材料匹配特性以及厚度的影响较大。

薄膜的内应力也决定残余应力,内应力是薄膜在沉积制备过程中由工艺参数(如功率、气体流量和压强等)而引起的,而且与薄膜与基底的材料密切相关。残余应力一般用Stoney公式来计算,但经典Stoney公式存在一些约束条件,例如薄膜厚度要远小于基底厚度以及薄膜弹性模量与基底的弹性模量要相近等。Zhang X.C.等[9]对Stoney公式研究发现,当薄膜厚度与基底厚度的比值小于0.01时,运用Stoney公式进行计算的结果基本无误差。上海大学的洪正等[10]针对基底材料与薄膜的弹性模量不相近的情况,对经典Stoney公式进行了修正,有

(10)

式中,hs为基底厚度;hf为薄膜厚度;ES为基底的弹性模量;Vs为基底的泊松比;k为表面曲率半径变化;L为样品与采集点的相对距离;Δd为光束偏移距离;α为激光光束入射角度;d为阵列激光光束之间的距离。

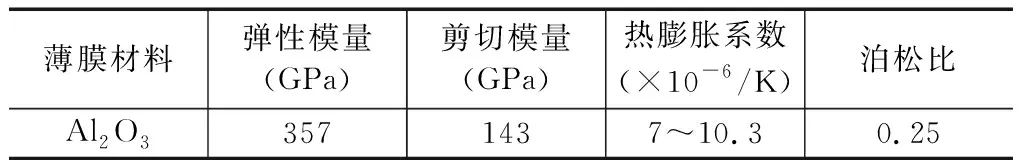

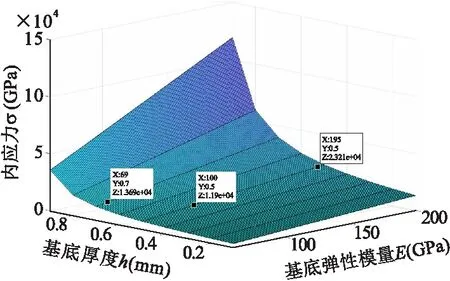

表2 Al2O3薄膜的基本力学性能参数

如图3所示,假设表面曲率半径变化k为定值,将表1与表2的数据代入式(10)可得Al2O3薄膜的内应力σ与各基底的弹性模量E和厚度h的关系,可以看出,薄膜的内应力与基底厚度以及基底的弹性模量成正比。当选用H62黄铜作为基底时,Al2O3薄膜的内应力最小,1060铝基底次之,而304不锈钢上Al2O3薄膜的内应力最大。

图3 基底厚度、基底弹性模量与薄膜内应力的关系

2.3 Al2O3薄膜的制备及分析

使用FJL-560a型磁控与离子束复合溅射沉积系统在三种材料基底上溅射制备Al2O3薄膜,溅射气体为高纯氩(纯度99.99%),反应气体为高纯氧(纯度99.99%),溅射靶材为高纯铝靶材(纯度99.999%),实验用的三种基底材料分别为304不锈钢、H62黄铜和1060铝。将基底置于丙酮溶液中超声波清洗5min,再置于乙醇溶液中超声波清洗5min,用去离子水冲洗60s,最后用N2枪吹干。之后在氩气流量为50sccm、氧气流量为1sccm、功率为100W、压强为1Pa的工艺参数下进行溅射制备。

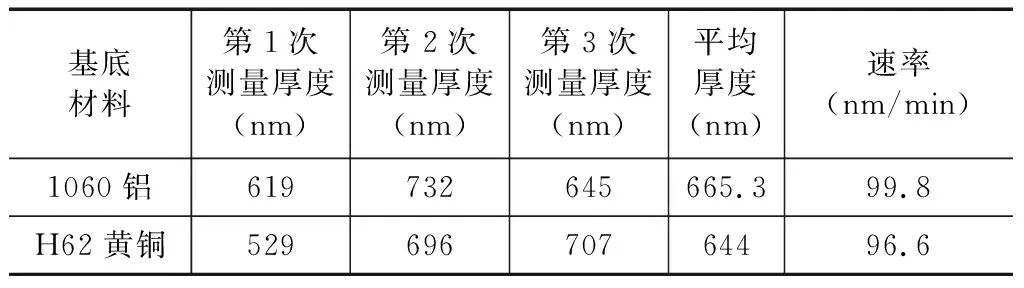

使用KLA-TencorP7台阶仪测量厚度,选取薄膜边缘自上而下的三个不同测试点分别测量三次厚度并求平均值,之后根据厚度与溅射时间的比值计算溅射速率。如表3所示,在1060铝上溅射Al2O3薄膜的速率约为99.8nm/min,H62黄铜上溅射Al2O3薄膜的速率约为96.6nm/min,Al2O3薄膜的溅射速率高于1060铝基底与H62黄铜基底。

表3 各基底上Al2O3的溅射速率

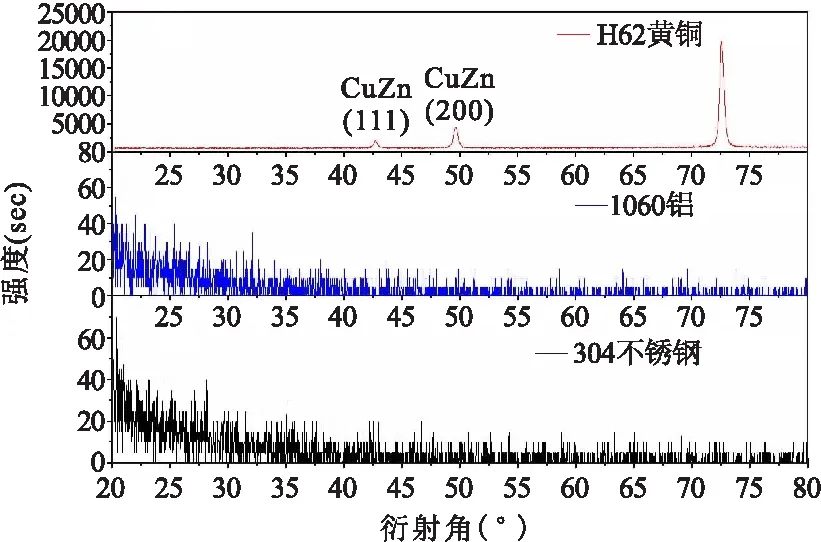

使用X射线衍射仪进行测试分析,通过在入射X射线和薄膜表面之间形成0.5°的入射X射线衍射(GIXRD)来研究溅射在304不锈钢、H62黄铜以及1060铝上的Al2O3薄膜的相。使用Cu-Kα辐射在Bruker D8衍射仪上进行检测,结果如图4所示。

图4 各基底上Al2O3薄膜的XRD图

可以看出,在304不锈钢与1060铝基底上无明显的金属特征峰,Al2O3薄膜大体上以非晶态形式呈现。对于Al2O3薄膜,只有当基底温度超过500℃且沉积粒子能量较高时,才可能得到晶态氧化铝薄膜[11]。本实验基底处在自然溅射升温状态,溅射时的温度远小于500℃,因此得到非晶Al2O3薄膜是合理的。然而在H62黄铜基底上,XRD分析图显示的是铜锌金属峰以及其他氧化物的杂峰,而且通过实验发现,H62黄铜在抛光过程中会发生氧化,这是因为H62黄铜的主要成分为Cu元素并有少量Zn元素,Zn元素的化学性质比Cu元素活泼,在一定外界条件下会形成原电池,加剧氧化导致基底表面不平整不均匀,从而对基底与Al2O3薄膜的黏结性能产生很大影响,造成膜厚不均匀甚至开裂。图5为使用OLS5000共聚焦显微镜观测H62黄铜基底上的Al2O3薄膜,薄膜会有密集的脱落点。

图5 H62黄铜基底上的Al2O3薄膜

通过以上实验分析发现,H62铜的材料特性导致溅射制备的Al2O3薄膜黏结性能与1060铝相比有待提高,可以先在H62黄铜基底上溅射制备一层50nm的Al金属薄膜来增强Al2O3薄膜黏结性能。后续会进一步改进H62黄铜作为基底的优化工艺方案,优先选择1060铝作为基底制备Al2O3薄膜。

3 在铝基底上制备Al2O3薄膜的工艺优化

1060铝基底与304不锈钢基底的基底粗糙度、弹性模量、泊松比、剪切模量及热膨胀系数都存在较大差异。基于界面韧性理论,以上材料性能对基底与薄膜的黏结性能有重要影响,而且Al2O3薄膜的粗糙度对后续溅射制备Si3N4薄膜也有重要影响。由于加工条件及自身材料特性的限制,1060铝基底的表面粗糙度较其他基底略高,故对1060铝基底上制备Al2O3薄膜的粗糙度进行工艺参数优化有重要意义。

根据文献[12]可知,在Al2O3薄膜的制备过程中,Al2O3薄膜的粗糙度与部分制备工艺参数有密切关系,其中最主要的是溅射压强与基底偏压。在薄膜溅射制备过程中,溅射压强与基底偏压会影响薄膜密度,从而影响薄膜粗糙度,所以针对溅射压强、氩气流量以及基底偏压进行工艺参数的优化,从而得到Al2O3薄膜的最优粗糙度工艺参数组合。

根据相关研究以及前期制备工艺[12,13],设定了溅射压强、氩气流量及基底偏压的变化区间,并设计了正交试验,其中,溅射功率为100W,溅射时间为450s。使用Bruker contour GT-k光学轮廓仪检测溅射完成后1060铝基底上Al2O3薄膜的粗糙度,结果如表4所示。

表4 磁控溅射制备Al2O3薄膜的正交试验设计及结果

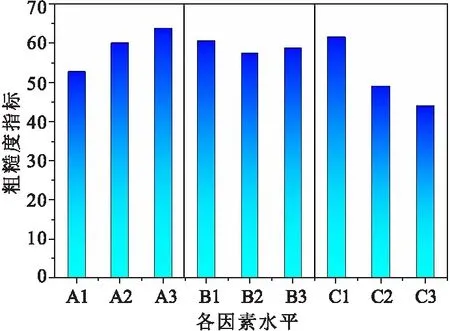

在1060铝基底上溅射制备的Al2O3薄膜的表面粗糙度大致为43~73nm,在此结果上采用极差法分析以上因素对薄膜粗糙度的影响程度(见表5),表中,Rj(j=A,B,C)为各因素的极差,Ki(i=1,2,3)为各水平的测量结果均值。

表5 极差分析

图6为溅射压强A、氩气流量B以及基底偏压C对Al2O3薄膜粗糙度的影响。各参数的影响比重为基底偏压C>溅射压强A>氩气流量B。根据K值的大小可得出最优工艺参数组合为A1B2C3。极差值大说明此因素对结果指标影响程度大,因此可以选定主要影响因素为溅射压强与基底偏压,建立主要影响因素与薄膜粗糙度之间的关系模型(见图7),可以看出拟合的曲面较为平滑,它们之间的关系为

Z=11.23+104.1x-0.853y-43.7x2

+0.473xy-0.00312y2

图6 各因素水平与薄膜粗糙度指标的关系

(11)

式中,Z为薄膜粗糙度指标(nm);x为溅射压强(Pa);y为基底偏压(V)。

图7 主要影响因素与薄膜粗糙度之间的关系模型

可以看出,随着溅射压强升高,基底粗糙度也在缓慢增大,这是因为随着溅射过程中压强的增加,粒子散射和相互碰撞加剧,从而导致溅射的薄膜不均匀,薄膜表面的缺陷被放大从而使薄膜粗糙度升高。从极差分析的结果得出,基底偏压对薄膜粗糙度的影响最大,所以随着基底偏压增大,基底粗糙度会大幅减小,这是因为增加基底偏压可能会导致高能电子和离子再次沉积,这些粒子与正在形成的薄膜相互碰撞可以获得更大的原子动量从而增加其迁移率,并提高其在稳定位置沉积的概率然后形成致密薄膜。分析图中的变化趋势可知,薄膜粗糙度最小的制备工艺参数是最小的溅射压强A1与最大的基底偏压C3,该结果与极差分析结果相同。

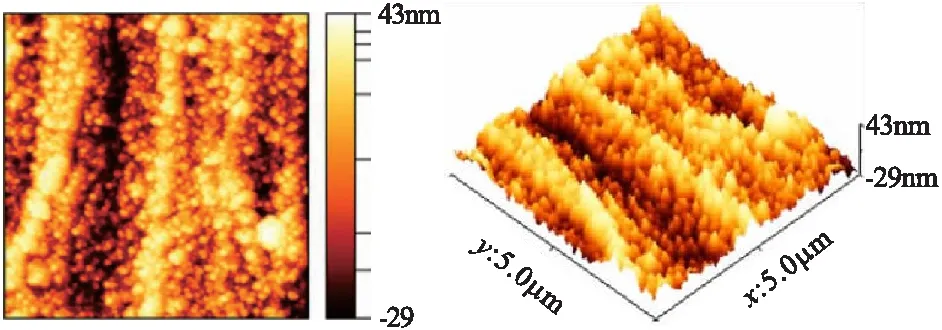

使用Bruker Dimension Icon原子力显微镜观测薄膜,图8为使用优化前后工艺参数制备的Al2O3薄膜在5μm×5μm区域内的AFM观测图。可以看出,优化前薄膜上有明显的凹谷,波峰与波谷的差值较大,优化后薄膜表面无明显凹谷,波峰与波谷的差值较小,优化后的薄膜表面较为平坦。优化前,Al2O3薄膜在5μm×5μm区域内的粗糙度为8.06nm,优化后,Al2O3薄膜在5μm×5μm区域内的粗糙度为7.144nm,较优化前降低了11.36%。

(a)优化前

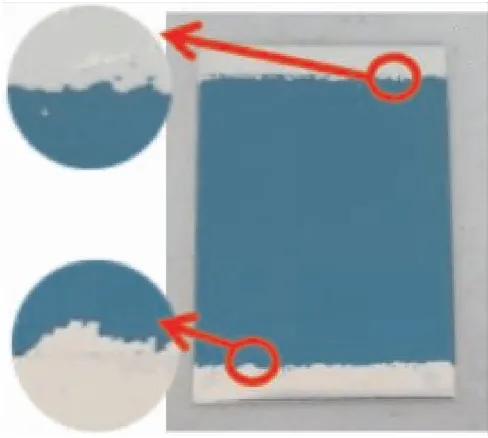

使用优化后的工艺参数在1060铝基底上制备Al2O3薄膜,在薄膜上使用ICP Deposition System SI 500D化学气相沉积系统溅射制备Si3N4薄膜。图9为采用优化前后工艺参数在Al2O3薄膜上制备的Si3N4薄膜。可以看出,在优化前的Si3N4薄膜上下两边界均有不同程度的开裂脱落,对Si3N4薄膜的黏结性能有一定影响,优化后的Si3N4薄膜宏观上无明显的开裂脱落,黏结性能更高。

(a)优化前

4 结语

(1)基于薄膜应变传感器的工作原理,选取较304不锈钢更易感应应变的1060铝和H62黄铜作为基底制备薄膜应变传感器,基于304不锈钢基底的尺寸,计算设计了既能感应应变又能保证强度的1060铝基底,尺寸为0.7mm×20mm×30mm。

(2)运用修正后的Stoney公式对在不同材料基底上Al2O3薄膜的内应力进行计算,得出H62黄铜的上的Al2O3薄膜内应力最小,但通过XRD分析发现,H62黄铜上的Al2O3薄膜缺陷较大,所以优选1060铝作为基底制备Al2O3薄膜。

(3)优化了1060铝基底上Al2O3薄膜的制备工艺参数,并建立关系模型获得了关键影响因素对薄膜粗糙度的影响关系,得出薄膜粗糙度与溅射压强和基底偏压成正比。溅射压强为0.8Pa,氩气流量为55sccm及基底偏压为-40V时,可以制备得到较优粗糙度的Al2O3薄膜,较之前的工艺制备的薄膜粗糙度减少了11.36%。