基于六西格玛方法的客车侧蒙皮平整度提升研究

胡查辉

基于六西格玛方法的客车侧蒙皮平整度提升研究

胡查辉

(厦门金龙联合汽车工业有限公司,福建 厦门 361000)

客车侧蒙皮是车身表观质量展示的重要部件,各生产厂家与客户都极为关注。文章以A客车厂客车侧蒙皮平整度改善为研究载体,按照六西格玛DMAIC的步骤,应用高级过程流程图、测量系统分析、变量流程图、因果矩阵、回归分析等六西格玛工具与方法,对客车侧蒙皮制作过程中平整度相关的主要问题进行改善,使客车侧蒙皮平整度从改善前的3.25 mm下降至2.11 mm,达成设定目标。从结果来看,类似的问题应用六西格玛步骤与方法可以得到有效改善。

六西格玛;客车;侧蒙皮平整度;平整度提升

客车侧蒙皮是车身表观质量展示的重要部件,对于多品种小批量生产的客车行业,以目前国内外的制作工艺水平暂时无法实现侧蒙皮不进行补土修整就能直接油漆。为了使侧蒙皮油漆表观平整好看,时常通过补原子灰的方式填补不平整的侧蒙皮,从而提高油漆后的侧蒙皮表观质量。但过厚的补土不仅造成原子灰用量及补土人工成本的增加,还会造成油漆开裂质量隐患。提升侧蒙皮平整度,减少补土已成为行业内亟待解决的问题。

1 六西格玛架构概述

六西格玛是20世纪80年代由摩托罗拉公司提出的概念,并应用于企业管理的各方面,取得了巨大成效。本文对客车侧蒙皮制作平整度进行改善,采用DMAIC五步循环改善法[1]。定义(Define)阶段需要确定待改善的对象及所需的资源,明确要解决的问题、目标、流程、计划等;测量(Measure)、分析(Analyze)、改善(Improve)、控制(Control)阶段就像漏斗一样,先放入许多的因子,然后再通过这些阶段识别出关键因子,并制定改善对策与控制计划,如图1所示。

图1 关键因子识别漏斗

2 六西格玛方法用于改善客车侧蒙皮平整度

2.1 定义阶段

清晰的定义问题是解决问题的开始,这一阶段主要要明确项目的问题背景、团队、目标、范围、预期收益等。

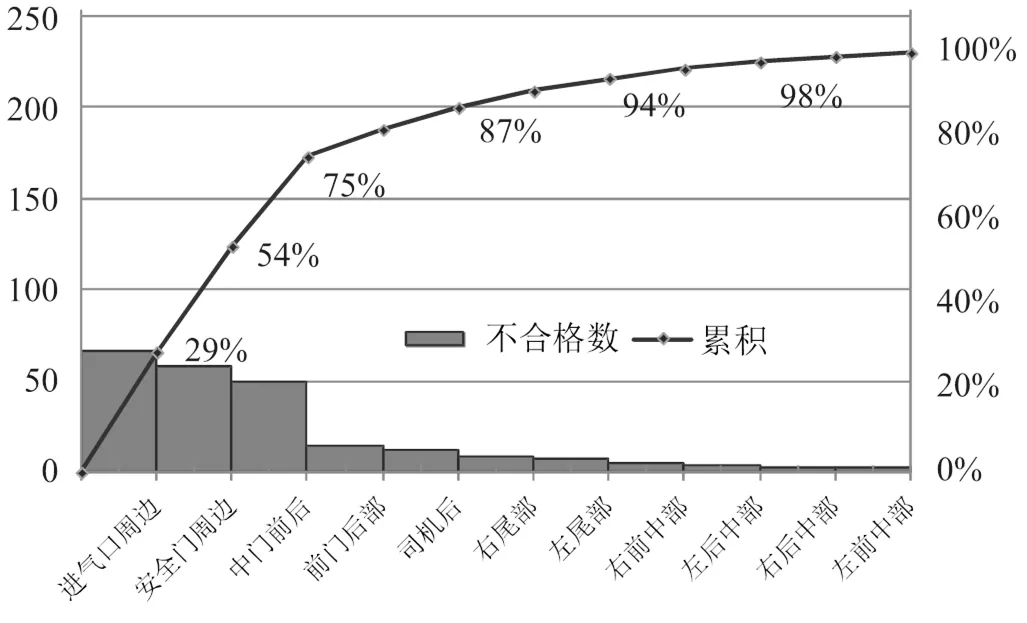

通过对A客车厂2021年原子灰用量及开裂次数统计,原子灰平均单车用量达27.7 kg,油漆开裂达4.5次/月,这些问题都与蒙皮平整度有直接关系。为明确重点改善区域,把侧蒙皮划分为11个区域,通过随机统计130台客车的11个区域蒙皮平整度,用柏拉图进行分析,得出75%侧蒙皮平整度问题聚焦在三个区域:进气口周边、安全门周边、中门前后,如图2所示,其平均平整度为3.25 mm。

图2 各部位蒙皮平整度不合格率

目标的设定主要按SMART原则,即明确性(Specific)、可衡量性(Measurable)、可实现性(Attainable)、相关性(Relevant)、有时限的(Time-based),设定蒙皮平整度值下降30%,即由3.25 mm下降至2.26 mm。

项目团队按照跨部门的方式组建,其成员主要包括设计、工艺、焊装车间、涂装车间、来料检验、制程检验等相关人员,同时结合各部门职责及项目的需要明确各相关人员在项目上的职责。如对于制程检验人员主要负责制程检验数据收集、分析与整理,改善前后效果的确认。

项目计划结合实际情况综合考虑DMAIC五个阶段各项任务需求时间,尽量采用并行开展的形式设定8个月的项目期。

项目范围采用高级过程流程图SIPOC[2],包含蒙皮制作相关的主要流程:蒙皮辊压、骨架下料、骨架焊接、检验、运输配送、装配、补土喷涂等,及这些流程的供应者(Supplier),输入(Input),流程(Process),输出(Output),客户(Customer),从总体上把握研究范围,明确输入输出核心要素,进一步明确项目研究涉及的相关人员。

预期项目收益分财务收益与无形收益,财务收益主要有3个方面,原子灰用量的下降,按照平整度值下降对应面积的原子灰用量来测算,预计单车下降3 kg×10.5元/kg=31.5元,工时预计减少共0.9小时:调灰0.2 h+补土0.5 h+打磨0.3 h,工时成本减少:0.9 h×45元/小时=45元;开裂售后成本预估下降50%,单车平均约下降18元。无形收益主要为提升品质,稳固品牌,提高客户满意度,减少客诉。

2.2 测量阶段

首先建立测量系统[3],再制定数据收集计划,最后对收集的数据进行分析、筛选并聚集问题点。

蒙皮平整度的测量在初测时出现不少不同人测定得出不同的值的情况,为了避免这种情况的再次发生,对测量方法进行完善并明确以下主要要点:

(1)用1 m长的型材作为标准靠尺;

(2)将靠尺沿着车头前后方向,靠着同一平面的蒙皮上;

(3)用眼光初步判定蒙皮与靠尺出现间隙的最大区域,并用塞尺测量间隙的值;

(4)如果判定的不明确,可以用钢板尺多测量几个不同间隙,取最大值并保留1位小数;

(5)直径小于50 mm或同等面积的凹点不作为平整度取值点。

再用Minitable软件进行测量一致性评估:随机挑选3名检验员、各自检验6个样件,并将18份数据进行一致性评估,从研究变异=3.71%< 30%、公差=6.94%<30%,可区分类别数=37>5,得出测量方法合格的结论。

A公司在制车型多达上百个,每种车都收集数据会带来巨大的工作量,因此在制定计划前先把车辆按车型结构相似度进行归类,如捷冠MC系列包括6759、6802、6859、6879、6898等车型,并按公司2021年产量数据聚焦于占比81%的10个主要待整改车型系列,一个月时间,每个系列收集不少于20台车平整度值数据。

问题的聚焦采用具体部位来聚焦车型,通过收集的10个聚焦的车型数据,采用箱线图的方式进行分析,聚焦3个区域的主要问题车型系列作为分析与改善的重点。当然,在分析与改善的过程中其它车型系列有类似问题也会一并改善。

(1)进气口周边6125BY/6115AY、6125AY/ 6125HY、6128Y的平整度值大,且中位数大,平整度差,如图3所示;

(2)安全门周边6125BY/6115AY的蒙皮平整度值大,且中位数大,平整度差;

(3)中门前后6112AY、6128Y蒙皮平整度值较高,平整度差。

图3 进气口周边箱线图

2.3 分析阶段

本阶段需要对数据收集阶段的主要问题进行原因分析,找出可能的原因,使用C&E(因果)矩阵,潜在失效模式及后果分析(Failure Mode and Effects Analysis, FMEA)等工具对可能的原因进行筛选与聚焦,验证与确定根本原因。

图4 变量流程图

本项目应用头脑风暴法从SIPOC的P流程范围开始,在每一主要步骤下增加活动,并列出主要输出、输入变量,按4M1E,即人(Man),机器(Machine),物(Material),方法(Method),环境(Environments)进行因素挖掘,绘制影响蒙皮平整度主要因素的变量流程图,找出34条可能的原因,如图4所示,对于可控的及关键输入变量,还可增加可操作性的规范及变量目标。

从34条可能的原因中对其进行筛选与聚焦,本项目利用C&E矩阵筛选关键因子,对通过变量流程图中梳理出的34项影响因素进行C&E矩阵打分[4],筛选出12项得分在100分以上的关键因素如表1所示,关键质量特性相关性评估:0=无关联,1=轻微关联,5=中等关联,9=强关联。

表1 C&E矩阵评分表

对顾客重要性权重5789总分 关键质量特性残留应力骨架平整度蒙皮弧度热变形 工序输入变量 进气止口搭接进气止口弧度1995185 中门蒙皮切割切割电流、弧压、速度等9059166 安全门框焊接骨架定位尺寸1955153 侧围骨架焊接中门立柱弧度1955153 进气止口焊接搭接焊1991149 蒙皮涨拉涨拉温度9155137 四围合装车架外伸梁直线度5950128 蒙皮涨拉涨拉量5950128 安全门包边角铁焊接包边角铁弧度与平整度1095122 安全门框焊接框焊接到侧围骨架安全门框弧度1591121 侧围骨架焊接进气口骨架高低差1951117 蒙皮涨拉涨拉力9151101

为进一步聚焦因子,利用FMEA对C&E矩阵中筛选出的关键因子再次进行分析[3],根据FMEA严重度(SEV)、发生频率(OCC)、探测性(DET)三项评分乘积进行排序,最后得出7项风险优先序数(Risk Priority Number, PRN)大于200的关键因子如表2所示。

表2 FMEA因子筛选

工序输入变量潜在失效模式潜在失效影响SEV潜在要因OCC当前控制DETPRN 进气止口焊接进气止口弧度进气止口上下高于蒙皮蒙皮弧度10进气止口未设计弧度10敲击修整4400 中门蒙皮切割切割电流电压与速度切割周边蒙皮变形热变形7等离子切割热变形8火烤反变形修整7392 安全门框焊接侧围骨架定位尺寸安全门立柱与腰梁错位骨架平整度9侧围胎具校核不到位8骨架校正5360 安全门框焊接包边角铁弧度与平整度包边角铁弧度蒙皮弧度8未用靠模比较焊接7敲击修整6336 进气止口焊接搭接焊进气止口高于蒙皮蒙皮弧度10搭接焊工艺10无3300 蒙皮涨拉涨拉温度蒙皮变形热变形6涨拉温度控制不到位9无5270 侧围骨架焊接中门立柱弧度中门立柱弧度与腰梁不一致骨架平整度7中门立柱来料弧度不合格5骨架校正6210

为确认筛选后的因子是否影响结果(聚焦问题),以及如何影响,即=(),需要对因子进行验证,如表3所示,通过验证得出5个因子为真因。

表3 因子验证表

序号因子验证方法验证结果位置 1进气止口未设计弧度图纸与现场实物比对进气止口无弧度,蒙皮有弧度,为真因进气口周边 2进气止口搭接焊工艺作业指导与现场操作确认搭接焊止口高于蒙皮,为真因进气口周边

表3 (续)

3安全门包边未用靠模比较焊接现场确认现场有用靠模,问题的根因为侧围胎具校核不到位导致侧围立柱与安全门框弧度不匹配,使得包边难以焊接平整,非真因安全门周边 4侧围胎具校核不到位现场核查未及时校验,部分物料无法放置到位,部分已变形,为真因安全门周边 5涨拉温度控制不到位现场试验不同温度会造成不同的平整度,为真因中门前后蒙皮 6等离子切割热变形现场试验切割后热变形,为真因中门前后蒙皮 7中门立柱来料弧度不合格现场确认经抽查检验弧杆合格率为96%,但合格弧杆焊接后还是会有问题,经查问题的根因为侧围胎具校核不到位导致侧围立柱与安全门框弧度不匹配,使得包边难以焊接平整,非真因中门前后蒙皮

2.4 改善阶段

主要是对关键因子的根本原因进行改善。提出改善对策,可用树图、头脑风暴法、亲和图等工具。

针对多个改善对策进行评估与选定,可用方案选择矩阵、多重投票法等,本项目等离子切割热变形的因子,采用选择矩阵1、3、5评分法,如表4所示,选出总分最高的气动剪方案。

表4 蒙皮切割方案选择矩阵

有效性可能性成本周期总得分 气动剪3555375 沙轮切割3355225 金属锯135575 激光割551125

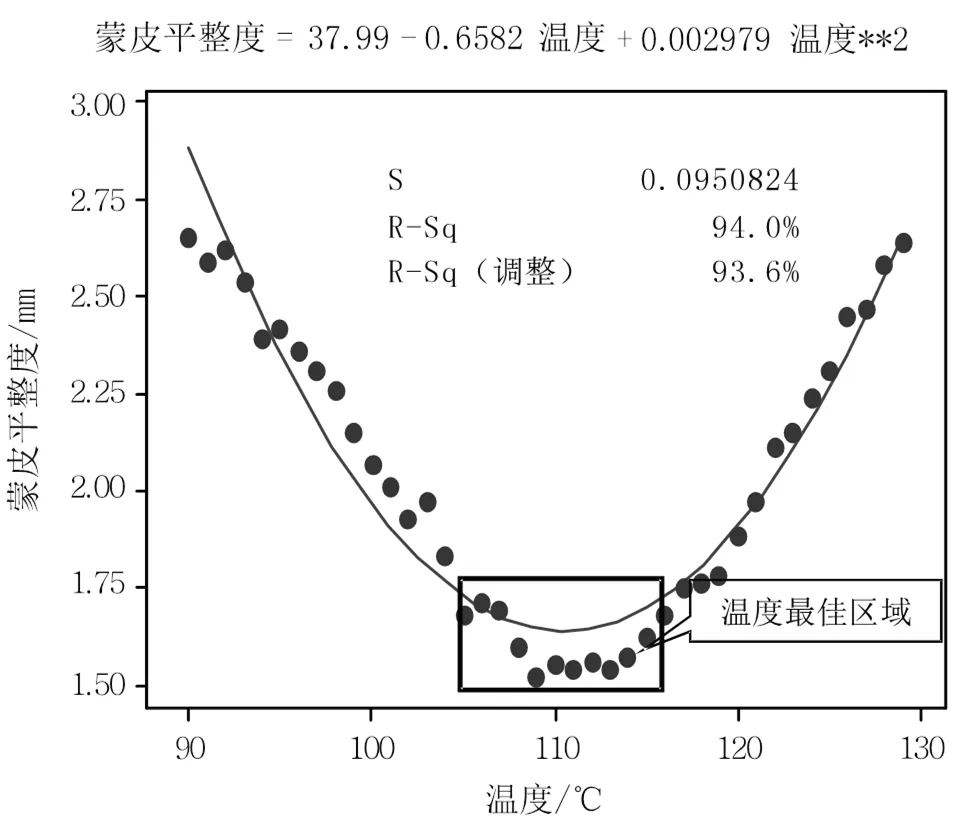

对于连续型因子改善步骤,主要是针对因子进行参数最佳区间抓取,本项目应用回归分析中的拟合线图[5],如图5所示,对涨拉温度进行分析得出最佳区域为105 ℃~115 ℃,以此作涨拉控制温度。

图5 涨拉温度回归拟合分析图

对于根本原因较明确清晰的因子,可直接用快速改善。本项目经核实进气止口未设计弧度,而蒙皮有弧度,导致进行止口与蒙皮弧度不匹配、不平整问题,改善对策为协调技术按侧围弧度设计,并督促供应商改模调整。

对于相对较为复杂的因子改善,需要进行技术验证。本项目进气止口搭接焊导致整个止口高于侧蒙皮,改为对接焊后虽然平整度有明显提升,此改善涉及较大的工艺方法改变,对接处未处理好可能导致油漆开裂问题,通过技术验证识别出蒙皮进气止口处开口难以保证精度会导致5 mm~8 mm的缝隙,孔开大了对于蒙皮与进气止口都需要施焊,增加工时还有油漆开裂风险,解决办法为设计并制作样板,使用样板开口,把缝隙控制在0 mm~3 mm,焊接时蒙皮与进气止口可同施一道焊缝焊接于骨架上,提升效率的同时,避免因缝隙过大造成油漆开裂问题。

针对侧围胎具校核不到位的问题,则通过调整校验周期,由原每半年校验,更改为半年或累计制作200台(以先到者为准)校验,对于日常点检增加方钢定位块焊渣检查与清理要求,使胎具始终处于有效状态。

2.5 控制阶段

本阶段需要制定控制措施,设计结构的改善需要把图纸升级定版,工艺操作类的改善写入作业指导书,使其文档化、标准化和制度化。再对相关人员进行培训交底,确保改善措施的有效实施,并制定相应的奖惩制度,提升员工工艺纪律的执行性。过程的管控需要制定控制计划,并对改善数据进行监控管理,如图6所示,发现异常及时纠偏。

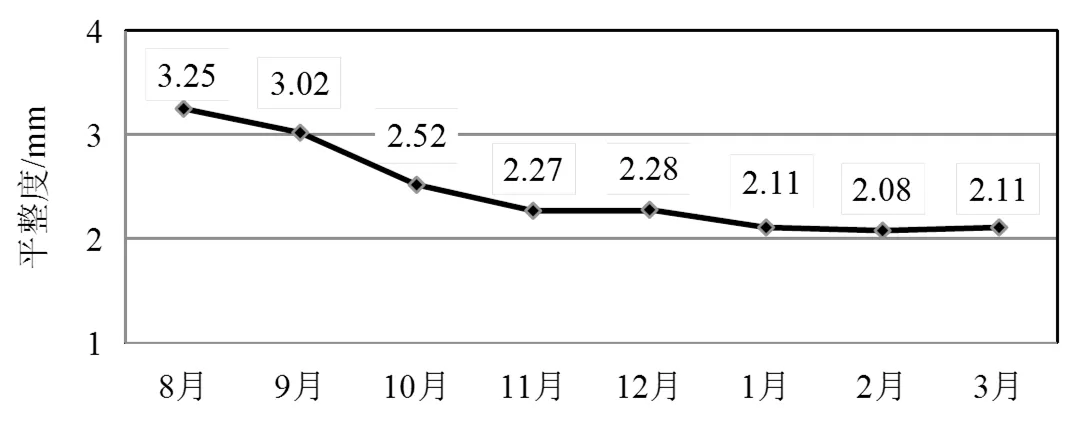

经过各项目小组成员约8个月的努力及对改善过程数据监控,达成期初设定的目标,并在改善后连续3个月平整度值好于目标2.26;单车财务收益102元:原子灰用量下降33元,补土工时成本减少51元,开裂售后成本减少18元;无形效益方面,提升了品质,稳固了品牌;客户满意度有所提高,客诉减少。

图6 蒙皮平整度数据监控

3 结论

本文以客车侧蒙皮制作的主要工序为例,充分应用六西格玛的改善工具,对现况进行分析把握后,通过多层因子的筛选与聚焦,找出关键因子,针对不同类型的因子,采用适合的改善方式并制定与实施最优改善方案,显著提升了蒙皮平整度。该项目的改善思路与方法对于类似问题的分析与解决具有显著成效。

[1] 吕楠.基于六西格玛的质量成本管理及其应用研究[D].长春:吉林大学,2007.

[2] 庞明君. 基于六西格玛理论的白车身前车架尺寸合格率提升研究[J].企业科技与发展,2019(12):50-52, 55.

[3] 林松华.运用稳健六西格玛技术进行圆刀平整度测量系统分析[J].电子质量,2019(11):67-72.

[4] 严伟. 精益六西格玛在R公司的应用研究[D].天津:天津大学,2017.

[5] 汪琰,钱珍宝,周良稷.通过六西格玛策略研究改进滑移装载机散热效果[J].工业技术创新,2019,6(5):12- 17.

Research on the Flatness of Coach Side Skin Based on Six Sigma Method

HU Chahui

( Xiamen King Long United Automotive Industry Company Limited, Xiamen 361000, China )

The coach side skin is an important part of the apparent quality display of the car body, which is very concerned by manufacturers and customers.This paper takes the improvement of flatness of coach side skin of A coach factory as the research carrier, according to the steps of Six Sigma DMAIC, using Six Sigma tools and methods such as high-level process flowchart, measurement system analysis, variable flow chart, cause-effect matrix, regression analysis to improve the main problems related to flatness in the process of making coach side skin.The flatness of coach side skin was reduced from 3.25 mm to 2.11 mm before improvement, which achieved the target.According to the results, similar problems can be effectively improved by applying Six Sigma steps and methods.

Six sigma; Coach; Flatness of coach side skin;Flatness improvement

U466;F273

A

1671-7988(2022)21-151-06

U466;F273

A

1671-7988(2022)21-151-06

10.16638/j.cnki.1671-7988.2022.021.028

胡查辉(1982—),男,硕士,工程师,研究方向为ERP实施、制造业管理信息化,E-mal:16274098@qq.com。