输送不同物性介质微型离心泵性能研究

赵子涵,邵春雷

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

离心泵被广泛应用于石油、化工等领域[1-2]。随着科技的不断进步,离心泵逐渐朝着微型化发展,并在微化工系统中得到广泛应用,对推动微化工技术的发展起到积极作用[3]。当微型离心泵输送的物性介质不同时,其性能也会随之发生改变,从而影响整个微反应过程。因此,有必要对输送不同物性介质时微型离心泵的性能进行研究。

国内外学者对微型离心泵内部流动规律进行了相关数值研究。杨帆等[4]对超小型离心泵的内部流动规律进行了研究,得到了其内部流动的主要特征。高文涛[5]采用Fluent软件对2个几何尺寸相似的微型泵的内部流场进行了数值模拟,并将模拟结果和试验结果进行对比,研究表明,RNG k-ε湍流模型可以较准确地模拟微型泵的内部流动。LI K等[6]采用SST k-ε湍流模型对微型离心泵中的流动进行了数值模拟,并采用能量梯度法对设计工况和2个非设计工况下的流动进行了分析,详细研究了叶片附近区域和叶轮通道的内部流动。马栋棋等[7]采用标准k-ε双方程湍流模型对微型离心泵进行了三维湍流数值模拟,分析了叶轮中间截面的速度矢量图及微型离心泵中间截面压力云图,揭示了其内部流动的主要特征。周进等[8]采用Fluent软件对全流场和非全流场超低比转速微型离心泵模型进行数值模拟,在对比试验结果的基础上分析误差原因,研究了泵腔和口环对超低比转速微型离心泵模拟误差的影响。也有学者对微型离心泵开展了试验研究[9-11]、空化研究[12-14]以及结构改进研究[15-17]等。 虽然前人采用多种手段,从多方面对微型离心泵开展了相关研究,但是由于泵结构的复杂性以及输送介质的多样性,离心泵内部流动机理至今尚未完全被掌握,仍有待进一步研究。

标准 k-ε模型、RNG k-ε模型和 SST k-ω模型均可用于微型离心泵内部流动数值模拟,相较于标准 k-ε模型、RNG k-ε模型,SST k-ω模型应用更加广泛,既有标准k-ε模型、RNG k-ε模型的优点,同时又考虑了湍流剪切应力,还不会过度预测涡黏系数。因此,本文选用SST k-ω模型,采用数值模拟方法分别对输送水和甘油时微型离心泵的内部流动性能进行研究,分析了微型离心泵蜗壳内的非定常流动,探讨了输送不同物性介质时蜗壳截面压力和速度随叶片-蜗壳夹角的变化规律,并对输送水时微型离心泵的外特性和内部流动进行试验,研究结果对进一步改进微型离心泵的结构设计以及提高泵运行性能具有重要意义。

1 微型离心泵内部流动数值模拟方法

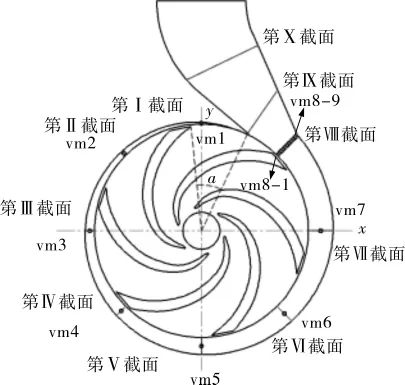

本文所研究的微型离心泵叶轮直径47 mm,进口管直径15 mm,出口管直径20 mm。定义叶轮圆心与蜗舌顶端连线和叶轮圆心与叶片尾端连线的夹角为叶片-蜗舌夹角α,叶轮运动方向为逆时针,定义逆时针方向为正,当2条连线重合时,α为0°。在微型离心泵蜗壳第Ⅰ~第Ⅷ截面上设置监测点,用于监测这些位置上的压力、速度等参数。微型离心泵蜗壳截面及监测点位置见图1,所设监测点坐标见表1。

图1 微型离心泵蜗壳截面及监测点位置示图

表1 微型离心泵蜗壳截面各监测点坐标 mm

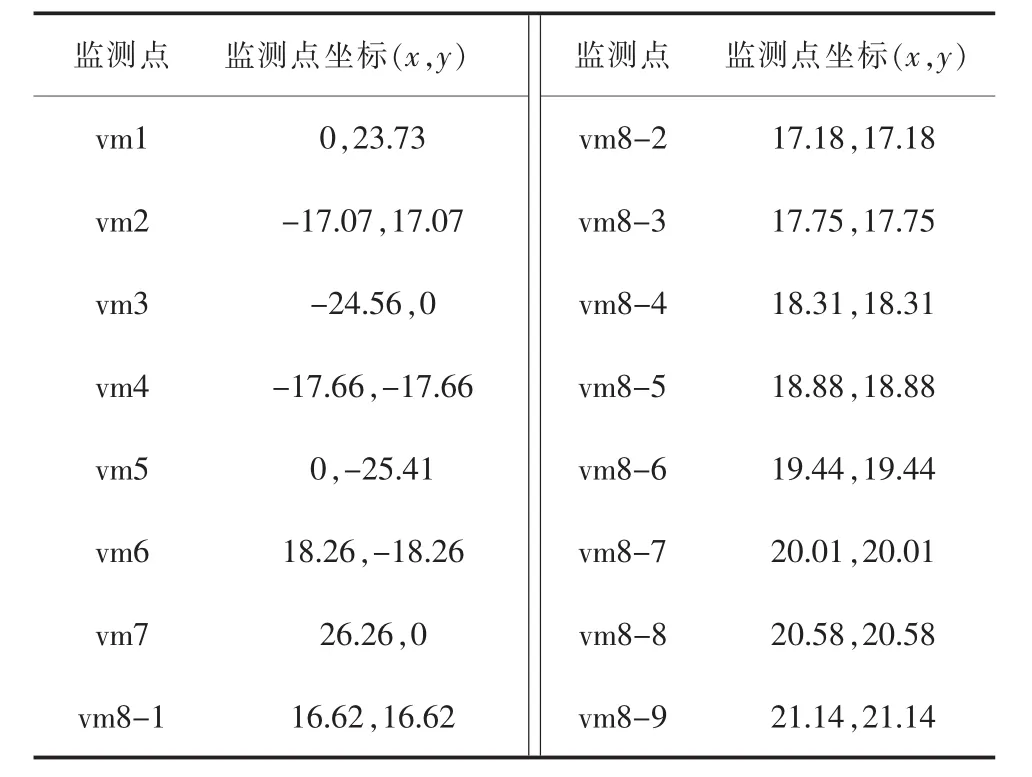

采用ICEM软件对微型离心泵进行网格划分,微型离心泵的进口段和出口段采用结构化网格,叶轮和蜗壳部分采用非结构化网格并进行局部加密,微型离心泵计算区域网格见图2。经计算,当网格数从875 455增加到1 612 943时,微型离心泵的外特性几乎没有变化,因此选用875 455网格数进行数值模拟。

图2 微型离心泵计算区域网格

微型离心泵输送的介质分别为水和质量分数为40%的甘油,其中水的黏度为0.001 Pa·s、密度为998 kg/m3,质量分数为 40%的甘油黏度为0.004 Pa·s、密度为 1 055 kg/m3。 由于模拟介质均可当作不可压缩流体,输送介质的入口速度在断面上均匀分布且径向速度和切向速度均为0,因此采用速度进口边界条件。假定微型离心泵输送的流体在出口处的流动已经充分发展,出口采用出口自由流边界条件。壁面采用无滑移边界条件,近壁区域采用标准壁面函数。为了获得更快的收敛速度,将定常求解的结果作为非定常解的初始条件。非定常计算中的微型离心泵时间步长设置为7.246×10-5s,即微型离心泵叶轮旋转1°所需要的时间。

2 微型离心泵蜗壳内定常流动分析

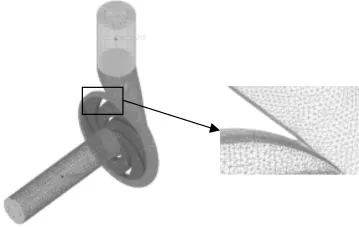

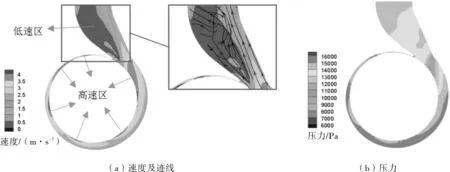

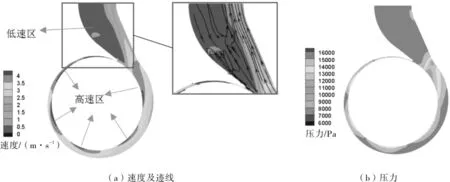

为研究微型离心泵分别输送甘油和水时蜗壳内非定常流动,首先应对蜗壳内定常流动进行分析。对额定工况(转速n=2 300 r/min,体积流量qV=0.3 m3/h)下的微型离心泵进行定常数值模拟,得到了微型离心泵分别输送甘油和水时蜗壳内的速度和压力分布云图,分别见图3和图4。

图3 额定工况下输送甘油时微型离心泵蜗壳内速度和压力分布云图

图4 额定工况下输送水时微型离心泵蜗壳内速度和压力分布云图

由图3a可知,输送甘油时微型离心泵蜗壳螺旋段存在多个高速区,蜗舌至扩散段中的流线较为杂乱,产生了明显的流动分离和回流现象。这是因为流体经叶轮流入蜗壳的流速较大,从而在蜗壳螺旋段产生多个高速区。蜗壳截面半径在第Ⅷ截面处时突然增大,经叶轮流出的流体不易因蜗壳的作用变成周向运动,流体流动不平稳,从而产生回流和流动分离现象。由图3b可知,蜗壳内部压力分布规律与蜗壳内部速度分布规律相吻合,蜗壳螺旋段压力普遍较高,蜗壳内部高速区域的压力相对较低,蜗壳第Ⅷ截面处压力最低。这是因为蜗壳内流体速度越高,压力越低,蜗壳高速区域流体速度较高,压力相对较低。蜗壳第Ⅷ截面靠近蜗舌,受回流和流动分离现象影响,压力最低。

由图4a可知,输送水时微型离心泵蜗壳螺旋段的高速区域大于输送甘油时的高速区域,扩散段的低速区域也大于输送甘油时的低速区域,且蜗壳扩散段的回流和流动分离现象更加明显。这是由于水的黏度比甘油的低,水经叶轮流入蜗壳时的速度相对较高,高速区域相对较大。经叶轮流出的水更不容易变为周向运动,流动更加不平稳,并且水之间的黏性力较小,蜗壳扩散段右侧的周向运动流体带动作用也更弱,扩散段的回流和流动分离现象更加显著,低速区域也更大。由图4b可知,输送水时微型离心泵的高速区域压力相对于输送甘油时更低,低速区的压力更高。这是由于输送水时微型离心泵的速度高于输送甘油时的速度,速度越大,压力越高。低速区域回流和流动分离现象严重,速度较低,压力较高。

3 输送不同物性介质时蜗壳截面压力随叶片-蜗舌夹角的变化

3.1 不同截面

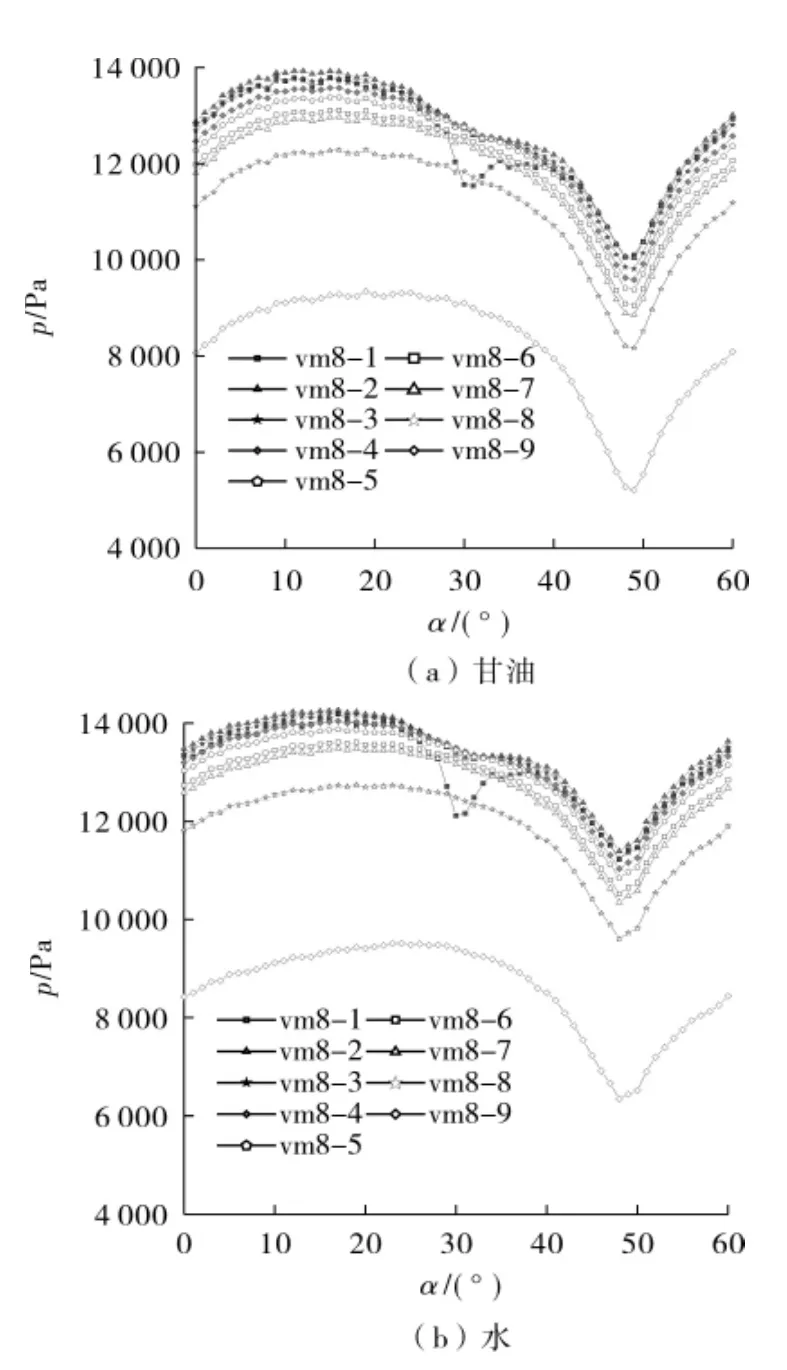

对额定工况下输送甘油和水的微型离心泵进行非定常数值模拟。输送甘油和水时微型离心泵蜗壳各截面压力p随叶片-蜗舌夹角α的变化情况见图5,其中第Ⅷ截面数据采用监测点vm8-5的数据。

由图5可以看出,输送甘油和输送水时微型离心泵蜗壳各截面的压力变化趋势相同,但是压力不同,监测点vm1~vm6的压力均略微下降,监测点vm7压力略微上升,监测点vm8-5压力上升明显。这是由于水的黏度比甘油的黏度低,水经叶轮流出时的速度要大于甘油的速度,速度越高,压力越低。并且水经叶轮流出后在蜗壳扩散段更不易进行周向运动,回流和流动分离现象严重,对第Ⅷ截面监测点处的流动影响较大,使得此处速度较低,压力较大。在第Ⅵ截面前,输送水时微型离心泵蜗壳内部压力比输送甘油时的低。在第Ⅵ截面后,输送水时微型离心泵蜗壳内部压力比输送甘油时的高。

图5 输送甘油和水时微型离心泵蜗壳各截面压力随α变化情况

由图5还可以看出,监测点vm1在α=15°时压力最低,在α=49°时,各监测点的压力均处在极值。这是由于α=15°时,叶片正好经过监测点vm1所在截面,压力最低。当α=49°时,叶片开始靠近蜗舌部位,对蜗舌处复杂的流动产生影响,引起各监测点的压力变化。

3.2 第Ⅷ截面

微型离心泵分别输送甘油和水时蜗壳第Ⅷ截面各监测点压力随叶片-蜗舌夹角α的变化情况见图6。

由图6可以看出,输送水时微型离心泵蜗壳第Ⅷ截面各监测点的压力相较于输送甘油时的压力明显上升,但是压力随α的波动趋势几乎没有变化,各监测点压力在α=49°时达到最小值,监测点vm8-1的压力在α=30°左右时也较小。这是由于甘油的黏度大于水,输送甘油时微型离心泵所受的摩擦损失也大于输送水时所受的摩擦损失,因此微型离心泵输送水时的压力要大于输送甘油时的压力。在α=49°时,微型离心泵的叶片开始靠近蜗舌部位,叶轮内的流体进入蜗舌部位时受叶片的阻挡,对蜗舌部位的复杂流动现象产生影响,进而对蜗壳第Ⅷ截面区域产生影响,使其压力最低。在α=30°左右时,叶片恰好经过蜗壳第Ⅷ截面,监测点vm8-1靠近叶轮,受到的叶轮的旋转带动作用减弱,此处压力较低。

图6 输送甘油和水时微型离心泵蜗壳第Ⅷ截面各监测点压力随α变化情况

4 输送不同物性介质时蜗壳截面速度随叶片-蜗舌夹角的变化

4.1 不同截面

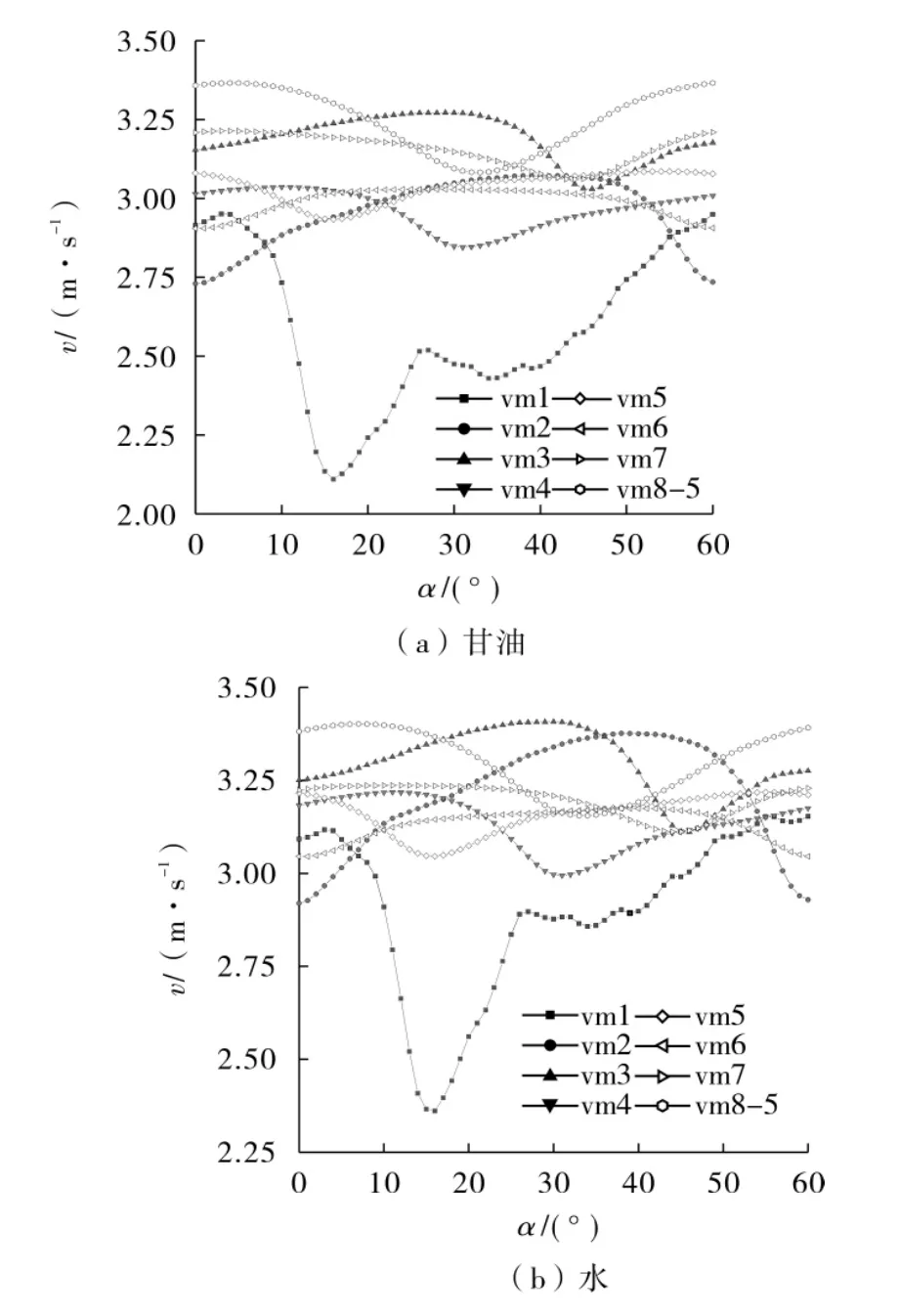

输送甘油和水时微型离心泵蜗壳各截面速度v随叶片-蜗舌夹角α的变化情况见图7,其中第Ⅷ截面数据采用监测点vm8-5的数据。

由图7可以看出,不论微型离心泵输送何种介质,监测点vm1~vm3的速度波动幅度均较大,监测点vm4~vm7的速度波动幅度均较小,监测点vm8-5的速度波动幅度也较大。输送水时微型离心泵蜗壳内监测点速度相较于输送甘油时的速度明显上升,这是由于监测点vm1~vm3所在蜗壳截面面积较小,蜗壳壁面靠近叶轮出口,监测点速度波动幅度较大。当流体经过第Ⅷ截面后,蜗壳截面面积突然增大,蜗壳扩散段产生回流和流动分离现象,对蜗壳第Ⅷ截面处的流动产生影响,对监测点vm8-5的速度波动幅度也产生影响。微型离心泵输送甘油时的黏性损失大于输送水时的黏性损失,故经微型离心泵叶轮流出的水的速度大于甘油的速度。

图7 输送甘油和水时微型离心泵蜗壳各截面速度随α变化情况

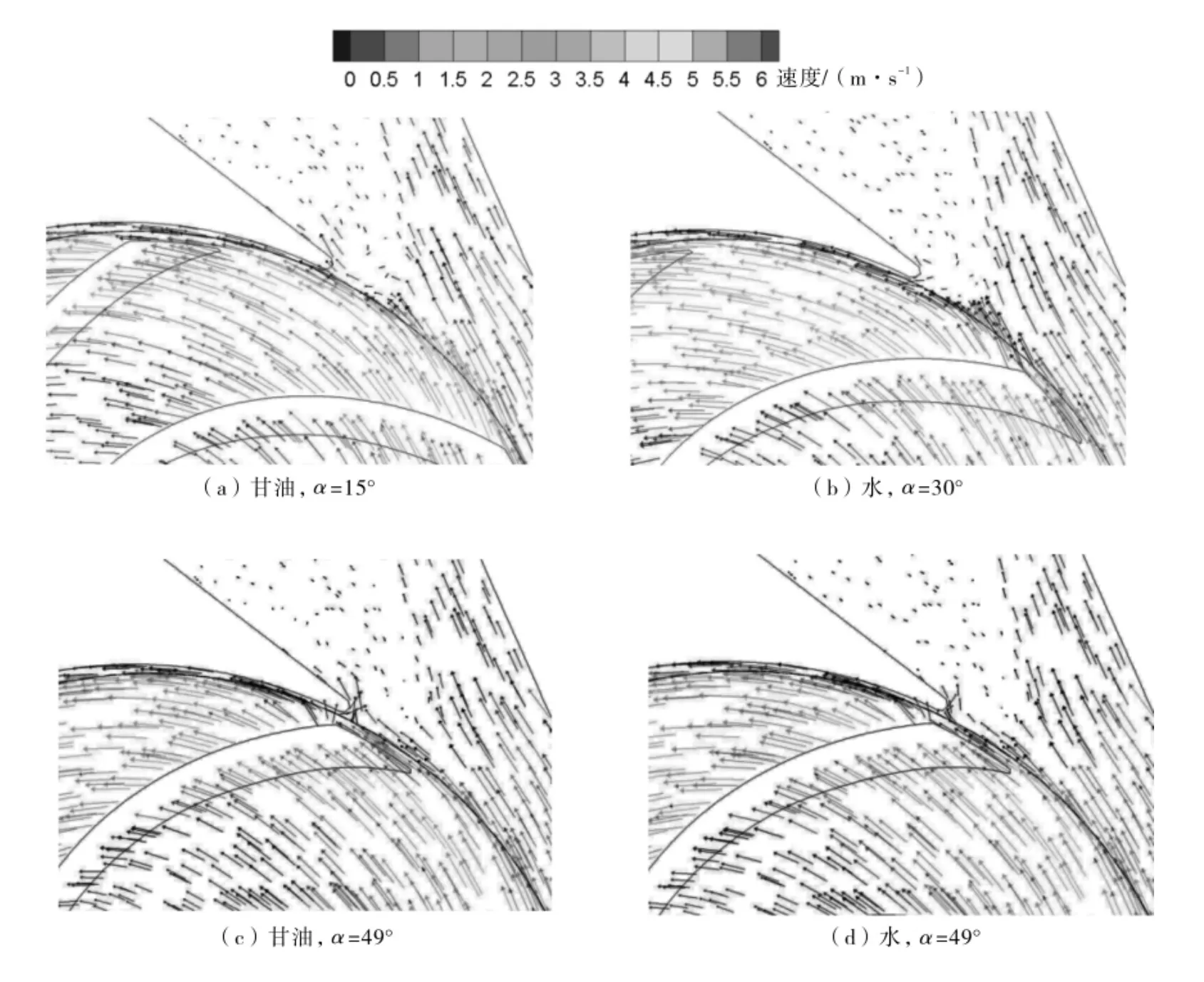

为研究监测点vm1速度变化规律,选择监测周期内的4个极值点绘制速度矢量图,见图8。由图8可以看出,当微型离心泵输送甘油时,叶片由α=4°旋转至α=15°,甘油流经监测点vm1的速度大小和方向发生改变。当α=4°时,甘油流经监测点vm1速度较大且沿着蜗壳外壁面运动,后经蜗壳作用,甘油速度方向转为周向运动。当α=15°时,叶片尾端与监测点vm1所处截面垂直,且运动方向与叶片尾端平行,受蜗壳周向作用较小。当叶片由α=15°旋转至α=26°时,流经监测点vm1的甘油速度不断增大,且受蜗壳周向作用变强。当叶片由α=26°旋转至α=33°时,对蜗壳附近产生冲击的甘油不断变多,蜗壳附近流动变得更加复杂,对监测点vm1处的甘油速度产生影响。当微型离心泵输送的介质为水时,也满足上述规律,不同的是,当叶片由α=26°旋转至α=33°时,由于蜗舌附近的回流现象严重,水对蜗舌的冲击较小,因此重新流入蜗壳内的流体较多。上述分析也进一步证明,监测点所在蜗壳截面的面积较小时,监测点附近流体受叶片的干扰作用和蜗壳周向作用,速度方向产生改变,监测点速度波动幅度较大。

图8 微型离心泵蜗壳第Ⅰ截面附近速度矢量分布情况

4.2 第Ⅷ截面

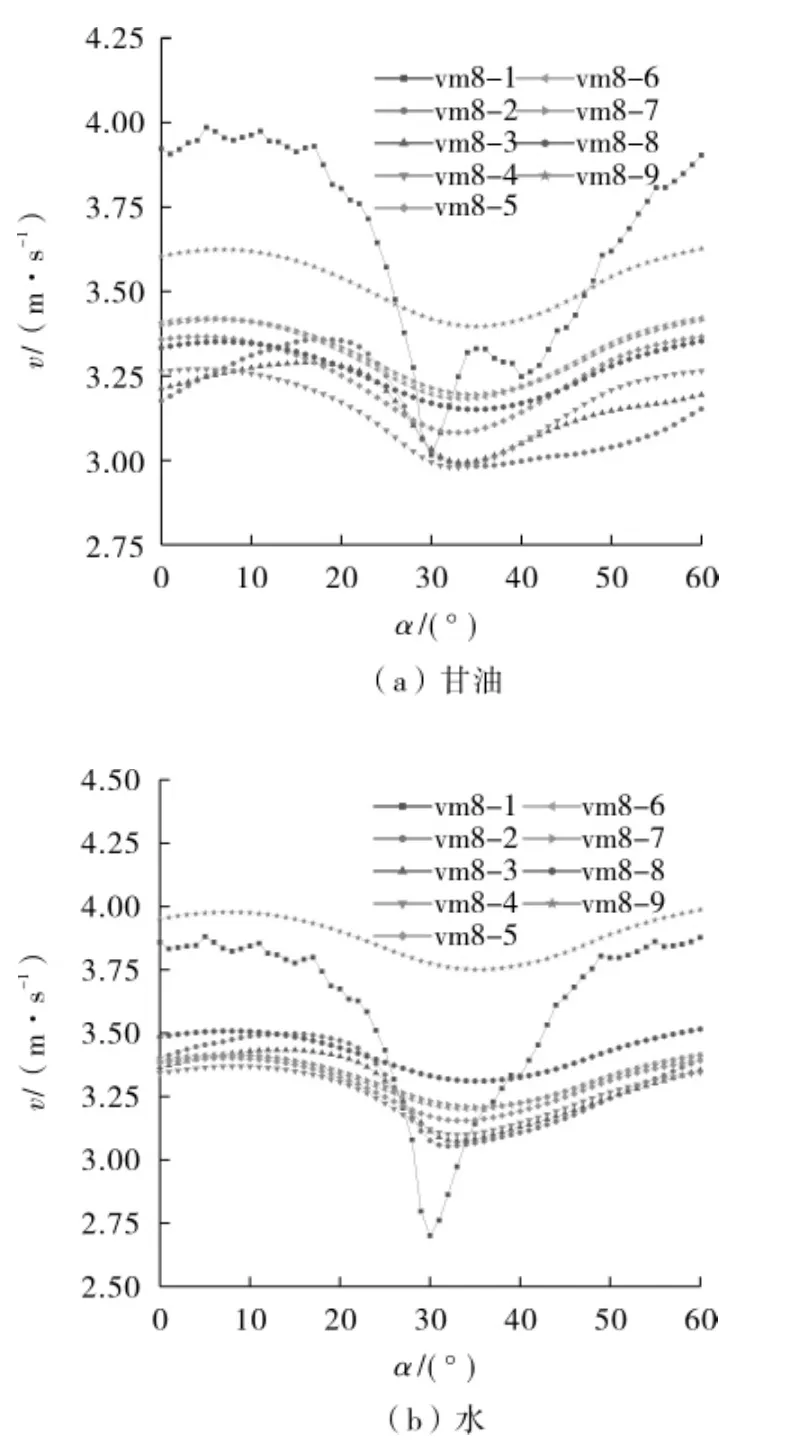

分别输送水和甘油时微型离心泵蜗壳第Ⅷ截面各监测点速度随叶片-蜗舌夹角α的变化情况见图9。

由图9可以看出,输送水时微型离心泵蜗壳监测点vm8-2~vm8-9的速度相较于输送甘油时的速度有所上升且监测点vm8-9速度明显提高,而监测点vm8-1速度有所下降,虽然α在30°左右时速度都基本达到最小值但速度走势有所不同。这是由于甘油的黏度比水的黏度大,微型离心泵输送水时所受到的黏性损失较小,速度较高。监测点vm8-9靠近蜗壳壁面,输送水时微型离心泵蜗壳壁面对流体的阻碍比输送甘油时的明显减小,且流体之间的黏性力也较小,因而速度明显上升。监测点vm8-1靠近叶轮,输送甘油时受到的叶轮带动作用较大,速度较高。

图9 输送甘油和水时微型离心泵蜗壳第Ⅷ截面速度随α变化情况

4.3 蜗舌附近

蜗舌附近流动较为复杂,且对蜗壳内流动产生影响。由前述分析可知,当α=15°时,监测点vm1压力最低;α=30°时,监测点 vm8-1速度最小;α=49°时,蜗壳第Ⅰ~第Ⅷ截面监测点的压力都达到极值。因此对α为15°、30°、49°时蜗舌附近流动进行研究,得到的蜗舌附近速度矢量分布情况见图10。

图10 微型离心泵蜗舌附近速度矢量分布情况

由图10a可知,当微型离心泵输送甘油且α=15°时,经叶轮流出的甘油先与蜗舌附近回流甘油产生冲击,与蜗舌产生冲击时的流体变少,叶片尾端流体流动方向与第Ⅰ截面垂直,蜗壳周向作用较小,压力较低。微型离心泵输送水时也满足此规律。

由图10b可知,当微型离心泵输送水且α=30°时,叶片处在第Ⅷ截面处,水运动方向与第Ⅷ截面垂直,监测点vm8-1最靠近叶轮,压力最小。微型离心泵输送甘油时也满足此规律。

由图10c可知,当微型离心泵输送甘油且α=49°时,由于叶片的带动作用,叶片尾端甘油与蜗舌产生冲击的流体变多,叶片尾端甘油速度方向发生改变,蜗舌附近区域流体流动更加复杂。第Ⅰ截面和第Ⅱ截面的蜗壳周向作用明显变强,压力较高。第Ⅶ和Ⅷ截面处的流体冲击损失较大,压力较低。当微型离心泵输送水且α=49°时也满足此规律,不同的是,因水的黏度比甘油小,流体之间的黏性力也较小,故速度的方向变化较小,产生的冲击损失也较小(图10d)。

5 微型离心泵外特性及内部流动试验研究

5.1 外特性

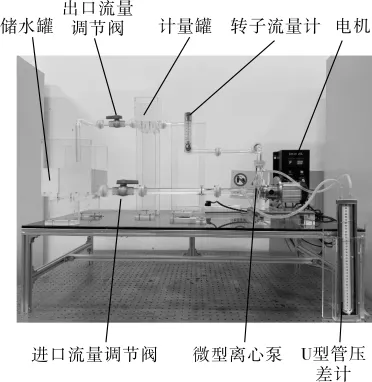

微型离心泵外特性及可视化试验装置由微型离心泵、动力系统、水路系统及其他辅助装置构成,见图11。

图11 微型离心泵外特性及可视化试验装置实物

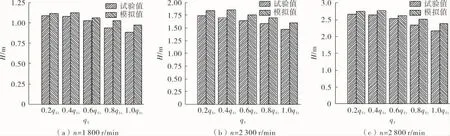

考虑到微型离心泵的稳定运行及外特性试验装置的精度,试验介质选用水,在微型离心泵转速n 分别为 1 800 r/min、2 300 r/min、2 800 r/min下进行外特性试验,测量多种流量工况下微型离心泵的扬程H,并与数值模拟值进行对比,结果见图12。图12中的qVr为微型离心泵的额定工作体积流量。

由图12可知,不同流量工况下微型离心泵扬程试验值均低于模拟值。这主要是由于试验中包含了水力损失、机械损失和容积损失,而数值模拟中只考虑了水力损失,未考虑机械损失,并且为了提高网格的质量,对三维模型进行简化时也忽略了容积损失。

分析图12中的数据,计算得到不同转速下微型离心泵的扬程最大误差分别为 8.8%、8.1%和8.9%,这其中也包含因U型管压差计和转子流量计测量精度所造成的误差。总体来看,扬程试验值和模拟值之间的误差在可接受范围之内[18-19],数值模拟可以准确预测微型离心泵的外特性,数值模拟结果是正确的。

图12 不同转速下微型离心泵扬程与体积流量关系对比

5.2 内部流动

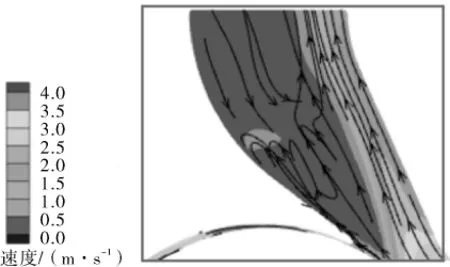

试验中采用高速摄像机拍摄到的微型离心泵蜗壳内示踪粒子运动迹线见图13。

图13 试验拍摄的微型离心泵蜗壳内示踪粒子运动迹线

由图13可知,由于蜗壳第Ⅷ截面面积突然增大,当流体进入蜗壳扩散段时会发生回流,蜗壳扩散段右侧的流体沿周向运动,各示踪粒子从起始位置运动至终止位置的时间相同,示踪粒子的运动迹线越长代表速度越高,蜗壳扩散段发生回流的流体速度较低,沿周向运动的流体速度较高。通过与模拟所得微型离心泵蜗壳内示踪粒子运动迹线(图14)对比发现,试验与模拟所得示踪粒子的运动迹线具有较好的一致性,蜗壳内流体速度分布也较为相似。进一步表明本文所采用的数值模拟方法是正确的,可以采用数值模拟代替试验进行微型离心泵内部流动研究。

图14 数值模拟所得微型离心泵蜗壳内示踪粒子运动迹线

6 结论

(1)微型离心泵蜗壳第Ⅷ截面突然增大对内部流动有一定影响。经叶轮流出的流体不易因蜗壳的作用变成周向运动,从而产生回流和流动分离现象。流体经叶轮流入蜗壳的速度较大,从而在蜗壳螺旋段产生多个高速区。输送水时微型离心泵蜗壳扩散段的回流和流动分离现象比输送甘油时更明显。

(2)微型离心泵输送水和甘油时的流动规律大致相同,但是由于水的黏度较低,流体之间的黏性力也较小,因此输送水时微型离心泵蜗壳内监测点速度要大于输送甘油时的速度,对应监测点的速度越大,压力越低。不论微型离心泵输送何种介质,微型离心泵蜗壳截面在第Ⅷ截面处突然增大,对蜗壳内各监测点的压力和速度均产生一定的影响。

(3)不论微型离心泵输送何种介质,当α=15°时,叶片正好经过监测点vm1所在截面,速度和压力均达到最低值。当α=30°时,叶片处在蜗壳第Ⅷ截面位置处,流体运动方向与第Ⅷ截面垂直,监测点vm8-1最靠近叶轮,压力最小。当α=49°时,叶片开始靠近蜗舌部位,对蜗舌处复杂的流动产生影响,从而引起各监测点的压力发生变化。

(4)试验和数值模拟所得微型离心泵的外特性误差在10%以内,试验和数值模拟所得流体的运动迹线基本一致,误差在可接受范围之内,表明本文所采用的数值模拟方法是正确的,可以采用数值模拟的方法代替试验开展微型离心泵内部流动研究。