煤气化细渣残碳燃烧中试装置及其资源化利用可行性研究

朱晨军,王 娟,汪 鎏,刘春波,陈伟强

(安徽科达洁能股份有限公司,安徽 马鞍山 600499)

“富煤、贫油、少气”的能源结构特点决定了我国仍然以煤炭作为主要能源[1],而清洁煤气化技术作为一种高效利用方式被广泛应用于钢铁、机械、化工、建材等领域[2]。目前,气流床煤气化已成为国内清洁、高效的煤气化技术之一,在煤炭能源使用中占有举足轻重的地位[3]。

煤气化炉内部的一部分灰分在炉底融化,成为具有熔融状态的粗渣;另一部分灰分呈飞灰,伴随着产物带出,从而形成煤气化细渣[4]。我国煤气化细渣的残炭和水分含量都比较高,已经超过了国家规定的标准范围,且具有较差的可燃性,从而极大限制了其在各方面的有效利用[5]。目前,我国每年产出的煤气化渣处理方式主要以填埋、渣场集中堆存为主,填埋需要进行挖坑、防水、运输等环节,成本较高;而堆存风干后成为黑色粉状,会释放大量有害气体并产生扬尘,还会分解产生大量的酸性和碱性有机污染物,并溶解出其中的金属元素,造成土壤、地表水和地下水的污染,严重影响地方生态环境。因此,煤气化细渣的有效利用一直是煤化工领域的痛点和难点,大量气化细渣因得不到有效利用而造成严重的生态环境污染,限制了煤化工行业的可持续发展[6]。

曾有煤化工领域学者对煤气化细渣的结构、性质、组分以及利用途径进行了研究。吴昊东等[2]利用氮吸附法、Raman光谱等手段对煤气化细渣燃烧活性与理化结构进行了研究,得出中粒级细渣含碳量高、气化程度低,具有潜在利用价值的结论;杨帅等[7]对煤气化细渣组分进行了分析,并提出了煤气化细渣掺烧利用和分选利用的建议;饶天曦、朱玉龙等[8,9]将气化细渣与煤混合通入气流床中进行掺烧试验,并分析其燃烧反应协同机理、可行性与经济性;吴思萍等[10]阐述了气化细渣浮选的研究现状,并使用泡沫浮选方法进行未燃碳脱除探索实验;叶军建等[11]在吴思萍的基础上对大同某干粉煤气化细渣进行了深度研究,其反应得到的尾灰灰分达到了一级粉煤灰的标准,可用作建材等行业,经济效益广泛。

通过分析前人的研究内容,本研究设计了独具特点的隔热回转窑+两段式燃烧炉对气化灰渣进行烘干、高温伴烧、两段燃烧以及热量回收,实现灰渣脱碳的同时副产蒸汽的固废处理技术,具有技术先进可靠性。一方面,可实现气化灰渣的脱碳资源化处理,具有一定的经济效益;另一方面,可有效保护生态环境,推动煤化工行业的可持续发展。

1 实验部分

1.1 实验样品

本试验的样品来源于安徽某公司的气化细渣,采用马弗炉对煤气化细渣样品进行性质分析,结果见表1。

表1 细渣性质分析

由表1可知,该样品的水分和灰分含量较高,收到基水分为50%,可燃物质较少,可燃性差;空干基灰分为68.6%,在燃烧和气化过程中容易结渣;挥发分含量较低,为1%,这是由于气化细渣经过了高温燃烧的结果。

1.2 气流床细渣残碳燃烧中试装置

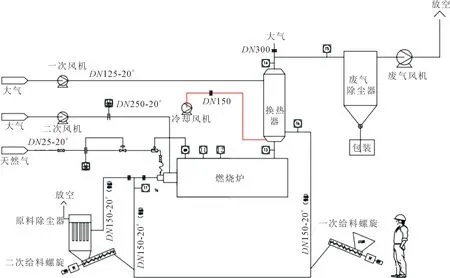

气流床细渣残碳燃烧中试装置的主要设备包括热风炉、换热器、一次给料螺旋、二次给料螺旋(包含布袋除尘器)、废气布袋除尘器、一次风机、二次风机、冷却风机、废气风机、配电箱、烧嘴、空气压缩机等。装置的反应物包括细渣、空气和脱盐水,生成物包括干燥出水、粉煤灰原料、外排烟气和蒸汽。

1.3 煤气化细渣残碳燃烧工艺流程

首先,将含水量达50%的气化灰渣通过刮板输送机输送至原料仓,由原料仓下面的计量给料机输送至干燥窑,在干燥窑内气化细渣与来自燃烧炉内细渣燃烧产生的高温烟气间接换热,将细渣的含水率脱除到5%以下。随后将经脱水烘干后的细渣送入给料仓,通过定量给料秤送入给料管线,管线内的物料经来自空气预热器的高温空气吹送送入燃烧炉,燃烧炉二次风为预热后的高温空气,细渣与高温空气在炉膛内充分燃烧,燃烧产生的一部分灰渣落入渣池内冷却,大部分以飞灰的形式被布袋除尘器收集。工艺流程见图1。

图1 工艺流程

本试验装置的燃烧炉采用水冷壁结构,脱盐水与高温烟气换热,产生饱和蒸汽。经空气预热器及干燥窑降温后的烟气进入布袋除尘器送去后端脱硝处理。正常运行时装置整体实现热量自平衡,不需要外部热源额外供热及补充燃料。细渣燃烧产生的渣落入燃烧炉下部渣池,由冷渣水激冷进入捞渣机,捞渣机捞出的炉渣送往渣斗被收集。

1.4 气化细渣残碳燃烧技术特点

利用气化细渣自身燃烧产生的高温烟气,通过干燥窑对其进行脱水烘干,不需要额外补充热源,可实现气化细渣的脱碳资源化利用,整套系统对给料、温度、气流等各方面进行集中控制,全程自动化控制,操作难度低。

2 结果与讨论

2.1 气化细渣(30%含碳)燃烧结果分析

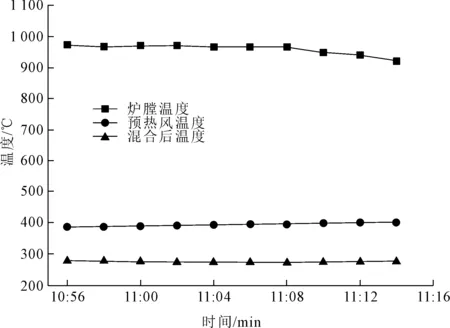

按照1.3制定的工艺流程进行细渣(含碳量为30%)残碳燃烧实验,结果见图2。测得炉膛温度可以一直稳定保持在900~1 100℃范围内,预热风温度一直稳定保持在380~410℃范围内,混合后温度一直稳定保持在270~280℃范围内。可以看出,隔热回转窑+两段式燃烧炉运行效果显著,气化细渣30%含碳可以实现相对自热稳定燃烧。

图2 气化细渣(30%含碳)反应时间与温度关系

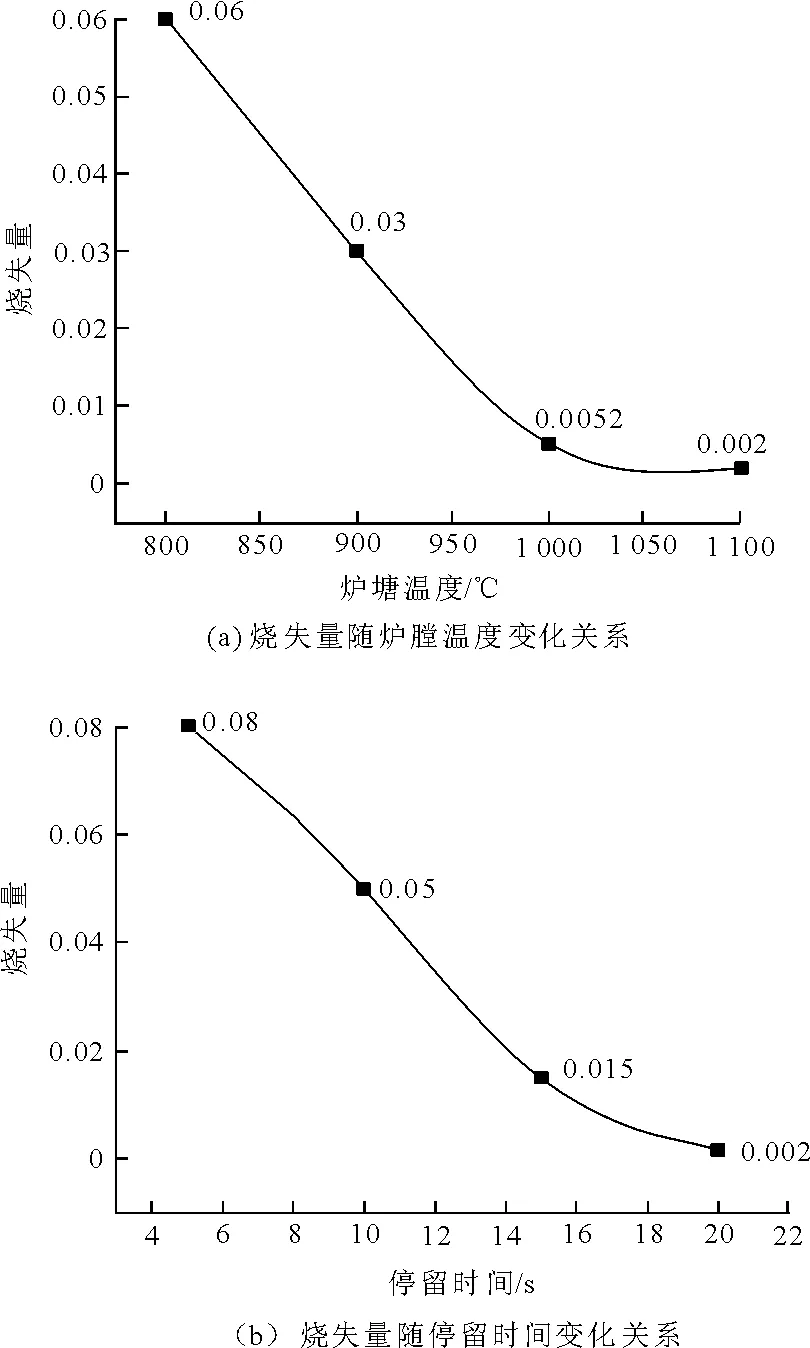

利用碳硫仪研究炉膛温度和停留时间对气化细渣的烧失量的影响。烧失量与炉膛温度的变化关系见图3(a),由图可以看出,炉膛温度从800℃升高至1 100℃时,烧失量从0.06降低至0.002,烧失量随炉膛温度的升高而降低。通过图3(a)也可进一步发现,烧失量的变化率(烧失率)也随炉膛温度的升高而降低。烧失量与停留时间的变化关系见图3(b),由图可以看出,停留时间从5s至20s时,烧失量从0.08降低至0.002,烧失量同样随停留时间的延长而降低。通过图也可进一步发现,烧失率也随停留时间的延长而降低。烧失量越小,未燃尽炭分越少;烧失率越小,未燃尽炭分的降低速率越来越小,最终趋近于零。

图3 气化细渣(30%含碳)烧失量变化

2.2 气化细渣(70%含碳)燃烧结果对比分析

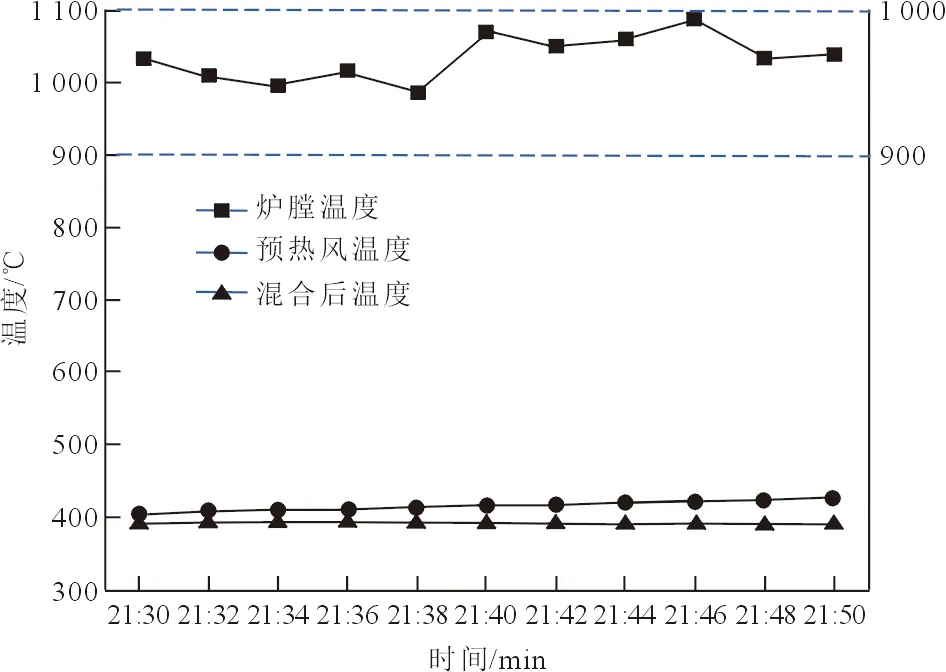

此外,为了说明装置的稳定性和可靠性,还进行了70%含碳气化细渣残碳燃烧实验,与30%含碳气化细渣的结果进行对比分析,结果见图4。试验测得70%含碳气化细渣残碳燃烧的炉膛温度亦可以一直稳定保持在900~1 100℃范围内,预热风温度一直稳定保持在400~430℃范围内,混合后温度一直稳定保持在390~400℃范围内。可以看出,不论是30%含碳气化细渣,还是70%含碳气化细渣,隔热回转窑+两段式燃烧炉运行效果都较为显著,都可以实现相对自热稳定燃烧。因此,气化细渣处理系统具有较强的稳定性和可靠性,可作为细渣资源化利用的有效手段。

图4 气化细渣(70%含碳)反应时间与温度关系

2.3 副产品的利用

按照GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》,对气流床细渣残碳燃烧产生的副产品细灰进行检验,检验的指标包括密度、SiO2、Al2O3、Fe2O3总质量分数,游离氧化钙、安定性(雷氏夹)、需水量比等,结果见表2。检验结果显示,气化细渣残碳燃烧副产品定位为一级粉煤灰,可用作建材、化工、肥料等行业,实现气化灰渣的脱碳资源化处理,具有一定的经济效益;同时可有效保护生态环境,促进煤化工行业的可持续发展。

表2 副产品检测结果

3 结语

(1)利用气化细渣残碳燃烧中试装置对30%含碳量气化细渣与70%含碳量气化细渣进行燃烧对比实验,结果表明,两种含碳量的煤气化细渣燃烧时炉膛温度均可以稳定保持在900~1 100℃之间,可以实现相对自持稳定燃烧,证实隔热回转窑+两段式燃烧炉具有技术可靠性。

(2)利用碳硫仪研究炉膛温度和停留时间对气化细渣的烧失量的影响,结果表明,气化细渣的烧失量随着炉膛温度和停留时间的增大均呈现下降趋势,均可降低未燃尽炭分,且烧失率均逐渐降低,反应速率逐渐趋于零。

(3)以检测指标作为依据,通过化验检测,气化细渣残碳燃烧产生的副产品定位为一级粉煤灰,可用作建材、化工、肥料等行业,具有广泛的经济效益与社会效益。