基于粒子群算法的油箱底壳拉延工艺参数优化

檀生辉,吴 勇,王 东,蒋立伟,伍旭东,吴 鹏

(西安电子科技大学芜湖研究院,安徽 芜湖 241000 )

0 前言

伴随经济社会的不断发展,消费者也对产品质量提出了更高的要求。钣金件作为一种应用极为广泛的金属制件自然需要提升性能品质来满足消费者的需求[1-2]。拉延成型性能易受压边力、模具间隙等工艺因素的影响,若成型工艺因素选择不当则容易产生变薄、拉裂、起皱、回弹、尺寸精度误差太大等问题,并且材料的强度越高,成形越困难。若已确定零件形状和材料则需要对成型工艺参数进行优化,以减小最大减薄率和最大增厚率[3-4]。

众多学者对拉延成型缺陷进行了研究。陈刚[5]以圆筒形工件为冷冲拉深实验对象,运用回归正交试验与分析理论,建立了各工艺因素与成形制品质量之间的回归模型,并通过方差、残差分析等对所建立的回归方程进行检验。幺大锁[6]运用单因素变量法,研究了压边力、凸凹模间隙、摩擦因数、拉延筋高度、冲压速度对引擎盖外板拉延成形的影响;提出了一种基于正交试验法和极差分析法,以最大减薄率为优化目标,获得了最优工艺参数组合。熊舸宇[7]分析了覆盖件回弹的关键影响因素,利用正交试验,结合Minitab拟合压边力、冲压速度和料厚的回归模型,得出控制回弹的最优参数组合。张宏伟等[8]以冲压速度、压边力、凸凹模间隙为因素,建立关于减薄率的响应面模型,得出因素对成形效果的影响规律,确定最优参数组合。采用优化后的参数组合进行实际试模,连接板成形效果良好。

本文利用Dynaform冲压成型仿真软件对油箱底壳拉延过程进行模拟,基于拉丁超立方试验设计,将压边力、拉延速度、模具间隙和摩擦系数工艺参数作为试验自变量,最大减薄率和最大增厚率作为评价指标,得到了20组试验数据。根据试验数据建立线性回归方程组,以最大减薄率最小为目标,最大增厚率不大于2.5为约束建立有约束的线性方程,用固定权重的粒子群算法、权重线性递减的粒子群算法以及自适应权重粒子群算法分别对有约束的线性方程进行最小值寻优,得到了三组一致的优化结果,并在Dynaform中分别对结果进行了验证。

1 有限元模型建立

油箱底壳是一个具有一定厚度的实体零件,由于塑性变形可以近似考虑中性层不参与变形,且零件拉延深度较浅,底部变形量较少,在进行拉延模拟分析前首先需考虑抽取中性面。将三维数据模型导入到Dynaform软件中抽取中性面,经过翻边后计算配料尺寸。抽取零件上下表面创建凹模参考曲面,根据此参考曲面偏置出模拟所需要的的工具曲面[9]。将所有工具曲面导入到Hypermesh中进行网格划分,划分结果如图1。

将划分好网格的模型导入到Dynaform中进行拉延模拟,板料厚度为1.2mm,材料选择为不锈钢,牌号为SS304,拉延模拟结果如图2,图中没有出现开裂和叠料等缺陷,板料成形后形状满足预期设想,有限元模型合理。

2 基于拉丁超立方抽样的试验设计

影响拉延成形结果的因素多种多样,模具结构、产品的形状以及拉延成形工艺参数的设定等都会对结果产生影响。当在产品数据尺寸冻结和模具生产制造完成后,只有通过改变工艺过程参数才能减小起皱和开裂等缺陷提升产品质量。在本文中挑选了压边力、拉延速度、模具间隙和摩擦系数四个对产品质量影响较大的工艺参数进行优化,选择最大减薄率和最大增厚率两个可以量化表现起皱和开裂的结果作为评价指标。查找相关资料可得到工艺参数的范围为:压边力100000-200000(N)、拉延速度1000-5000(mm/s)、模具间隙1.2-1.35(mm)、摩擦系数0.05-0.15。

为了使数据样本更加均匀的分布在参数范围之内,本文采用一种基于分层抽样思想的拉丁超立方设计。拉丁超立方试验是将变量空间分成n个子区间,每个子区间概率相同且互不重叠,然后分别独立随机地在每个子区间内采样一次,以保证样本点的均匀性[10]。本文中利用MATLAB软件中的拉丁超立方函数实现20组的拉丁超立方试验设计,四个工艺参数的20组工艺参数转换为0-1空间内的抽样结果如图3。由图3可知四个工艺参数在样本空间内均匀分布满足试验设计预期结果。拉丁超立方试验结果如表1。

表1 拉丁超立方抽样试验结果

3 建立线性回归模型

由于不同因素的值大小相差数百倍,直接用各因素的水平值做回归分析不易获得良好结果,可先将水平值做对数变换[11]。数据转换为 ln a、ln b、ln c、ln d、ln Y1和ln Y2,将转换后的数据输入到SPSS统计分析软件中,参数筛选方式为输入,得到线性回归模型如式1和2。

y1=2.642+0.065x1-0.011x2-0.061x3+0.089x4

(1)

y2=-0.286+0.177x1-0.005x2-0.713x3-0.231x4

(2)

式中:y1—ln Y1对应的值;y2—ln Y2对应的值;x1—ln a对应的值;x2—ln b对应的值;x3—ln c对应的值;x4—ln d对应的值。

将20组工艺参数组和带入到式1和2中可得到预测值,预测值和试验值对比如图4和5,从图中可知预测值和试验值的总体差距较小。回归模型方差分析如表2,对回归模型进行F检验,最大减薄率和最大增厚率回归模型的F值分别为26.077和25.829均大于3.06,因此该回归模型可信。

表2 回归模型方差分析表

4 基于改进粒子群算法的拉延工艺参数优化

由式1和式2可知本次优化问题为有约束的线性方程最小值寻优,本文以式1的最小值为寻优目标,式2不大于2.5为约束利用粒子群算法进行最小值寻优,构造得到优化目标函数和约束函数如式(3)

(3)

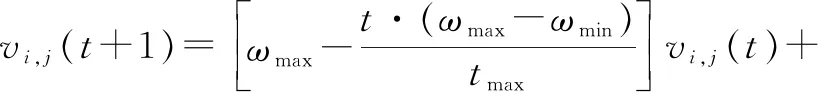

粒子群算法中粒子的速度更新公式如式4,位置更新公式如式5,粒子每更新一代其位置就会在上一代的基础上沿着速度方向移动一次,达到新的位置。由于粒子群算法中的粒子向自身历史最佳位置和领域或群体历史最佳位置聚集,形成粒子种群的快速趋同效应,容易出现陷入局部极值、早熟收敛或停滞现象[12]。针对这种现象本问题出增加惯性权重并修改惯性权重的数值以防止算法陷入局部极值和提高算法收敛效率。

vi,j(t+1)=vi,j(t)+c1r1[pi,j-xi,j(t)]+c2r2[pg,j-xi,j(t)]

(4)

xi,j(t+1)=xi,j(t)+vi,j(t+1),j=1,…,d

(5)

式中:c1、c2—学习因子;r1、r2—相互独立的随机数;i—粒子的序数;j—粒子的维数;t—种群的迭代次数;pi,j—个体极值;pg,j—群体极值;xi,j—粒子的位置;vi,j—粒子的速度。

4.1 带固定权重的粒子群优化算法

从式4中可以看出,算法的全局收敛性和粒子的速度有着极大的关系,当粒子的飞行速度过小时,很难保证粒子快速飞行全局最优解区域,算法往往会陷入局部最优解。而粒子的飞行速度过快时,粒子会很快飞行全局最优解的区域,当粒子逼近全局最优解区域时,由于飞行速度过快,很容易导致粒子飞过最优解,因此很难收敛到全局最优解。SHI[13]等学者通过对速度更新公式的修正,引入了惯性权重ω,在前一代的速度前乘以惯性权重ω来控制和约束粒子飞行的速度。速度更新公式修改结果如式6。

vi,j(t+1)=ωvi,j(t)+c1r1[pi,j-xi,j(t)]+c2r2[pg,j-xi,j(t)]

(6)

通过带固定权重的粒子群优化算法优化式3的适应度函数如图6,得到的最优工艺参数为:压边力为100000N、拉延速度为5000 mm/s、模具间隙为1. 35mm和摩擦系数为0.05。

4.2 权重线性递减的粒子群优化算法

较大的惯性权重便于算法跳出局部最优解,有利于全局最优解的搜索,而较小的惯性权重便于对当前的搜索区域进行局部精确搜索,有利于算法的收敛[14]。针对4.1中固定惯性权重的大小取值严重依赖经验,且可能算法后期易在全局最优解附近产生震荡现象,可以采用惯性权重大小随迭代次数线性递减的粒子群算法。惯性权重的更新公式如式7,速度的更新公式如式8。

(7)

式中:ω—当前代的惯性权重;ωmax—惯性权重的最小值;ωmin—惯性权重的最小值;t—当前迭代次数;tmax—总迭代次数。

(8)

通过惯性权重线性递减的粒子群优化算法对式[3]进行优化的适应度函数如图7,得到的最优工艺参数为:压边力为100000N、拉延速度为5000 mm/s、模具间隙为1. 35mm和摩擦系数为0.05。

4.3 自适应惯性权重的粒子群优化算法

为了平衡粒子群的全局搜索能力和局部搜索能力,可采用自适应惯性权重,惯性权重的大小随适应度函数大小的改变而改变,其公式如式9。当各粒子的目标值趋于一致或局部最优时惯性权重增大,各粒子的目标值比较分散时,惯性权重减小,同时对于目标函数值优于平均目标值的粒子,其对应的惯性权重较小,从而保留该粒子。反之,对于目标函数值差于平均目标值的粒子,其对应惯性权重较大,是的该粒子向较好的区域靠拢[15]。

(9)

式中:f—当前代的目标函数值;favg—当前所有粒子的平均目标值;fmin—当前所有粒子的最小目标值。

通过自适应惯性权重的粒子群优化算法对式[3]进行优化的适应度函数如图8,得到的最优工艺参数为:压边力为100000N、拉延速度为5000 mm/s、模具间隙为1. 35mm和摩擦系数为0.05。

5 基于Dynaform工艺参数验证

由上述可知虽然但是自适应权重粒子群算法的收敛速度要明显快与前两种粒子群算法但是得到的工艺参数一致。将得到的工艺参数输入到Dynaform中可以得到油箱底壳厚度变化图,如图9,由图可知最大减薄率为21.24%,最大增厚率为9.47%。用优化后的工艺参数得到的最大减薄率比试验中的所有值都小,有一定的优化效果。

6 结论

(1)将三维数据模型导入到Dynaform软件中抽取中性面,并偏置相应的凹模曲面,将所有工具曲面导入到Hypermesh中进行网格划分。

(2)利用MATLAB软件中的拉丁超立方函数实现20组的拉丁超立方试验设计,将试验数据做对数变换后建立线性回归方程组。以最大减薄率最小为目标,最大增厚率的对数值不大于2.5为约束建立有约束的线性方程。

(3)用固定权重的粒子群算法、权重线性递减的粒子群算法以及自适应权重粒子群算法分别对线性方程组进行最小值寻优。对比发现三种粒子群算法寻优结果一致,但是自适应权重粒子群算法的收敛速度要明显快与前两种。

(4)当最大减薄率最小且最大增厚率的对数值不大于2.5时对应的工艺参数为:压边力100000N、拉延速度5000 mm/s、模具间隙1.35 mm和摩擦系数0.05,对应的最大减薄率为21.24%,最大增厚率9.47%。